Wir fertigen Pulverlack Handanlage für unsere Kunden in Deutschland, Österreich und der Schweiz. Guter Preis und lange Lebensdauer

Pulverlack Handanlage ist eine manuelle Methode zur Pulverbeschichtung von Oberflächen, die auf kleinen und mittelgroßen Teilen angewendet wird. Dabei wird das Pulver auf die Oberfläche aufgetragen, indem es von Hand aus einem Pulverbeschichtungsgerät gestreut oder gesprüht wird.

Im Gegensatz zur automatisierten Pulverbeschichtung mit einer Pulverbeschichtungsanlage erfordert die Pulverlack Handanlage mehr manuelle Arbeit und Geschicklichkeit, um eine gleichmäßige Beschichtung auf der Oberfläche zu erzielen. Die Qualität der Beschichtung hängt stark von der Erfahrung und Fähigkeit des Bedieners ab.

Die Pulverlack Handanlage ist eine kostengünstige Option für kleinere Stückzahlen oder spezielle Anforderungen an die Beschichtung, bei denen die Investition in eine automatisierte Pulverbeschichtungsanlage nicht gerechtfertigt ist.

Eine Pulverlack Handanlage ist ein Gerät zum Aufbringen von Pulverlack auf Oberflächen. Pulverlack ist ein Trockenbeschichtungspulver, das aus Kunstharzen, Farbpigmenten und Füllstoffen besteht. Es wird elektrostatisch aufgeladen und auf das Werkstück aufgetragen, wo es sich durch die elektrostatische Anziehungskraft haftet. Anschließend wird das Werkstück in einem Einbrennofen erhitzt, wodurch der Pulverlack schmilzt und eine feste, widerstandsfähige Beschichtung bildet.

Pulverlack Handanlagen werden häufig in kleinen und mittleren Unternehmen eingesetzt, da sie relativ kostengünstig und einfach zu bedienen sind. Sie eignen sich für eine Vielzahl von Anwendungen, darunter die Beschichtung von Metallteilen, Kunststoffteilen und Holzteilen.

Funktionsweise einer Pulverlack Handanlage

Eine Pulverlack Handanlage besteht in der Regel aus folgenden Komponenten:

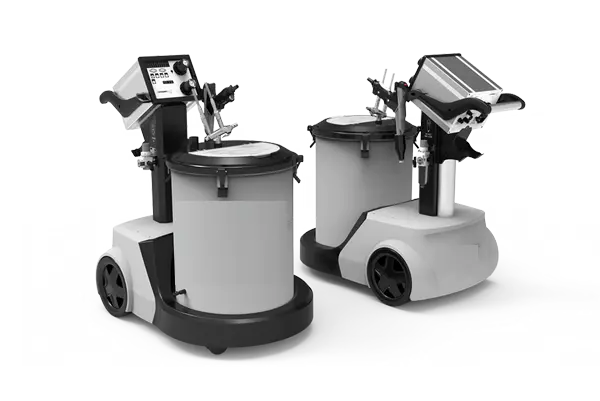

- Pulverpistole: Die Pulverpistole wird verwendet, um das Pulverlack auf das Werkstück aufzutragen.

- Pulverbehälter: Der Pulverbehälter enthält das Pulverlack, das der Pulverpistole zugeführt wird.

- Hochspannungserzeuger: Der Hochspannungserzeuger lädt das Pulverlack elektrostatisch auf.

- Erdungskabel: Das Erdungskabel verbindet das Werkstück mit dem Hochspannungserzeuger, um einen Stromkreis zu bilden.

Um ein Werkstück mit Pulverlack zu beschichten, wird es zunächst an das Erdungskabel angeschlossen. Anschließend wird das Pulverlack mit der Pulverpistole auf das Werkstück aufgetragen. Das elektrostatisch aufgeladene Pulverlack wird vom Werkstück angezogen und haftet an der Oberfläche.

Nachdem das Pulverlack aufgetragen wurde, wird das Werkstück in einem Einbrennofen erhitzt. Dadurch schmilzt das Pulverlack und bildet eine feste, widerstandsfähige Beschichtung.

Vorteile von Pulverlack Handanlagen

Pulverlack Handanlagen bieten eine Reihe von Vorteilen gegenüber anderen Beschichtungsverfahren, darunter:

- Umweltfreundlich: Pulverlack ist ein umweltfreundliches Beschichtungsmaterial, da keine Lösungsmittel verwendet werden.

- Effizient: Pulverlack Handanlagen sind sehr effizient, da das Pulverlack direkt auf das Werkstück aufgetragen wird, ohne dass ein Primer erforderlich ist.

- Qualitativ hochwertig: Pulverlackbeschichtungen sind sehr hochwertig und bieten einen guten Schutz vor Korrosion, Abrieb und anderen Umwelteinflüssen.

Nachteile von Pulverlack Handanlagen

Pulverlack Handanlagen haben auch einige Nachteile, darunter:

- Manuelle Arbeit: Pulverlack Handanlagen müssen manuell bedient werden, was zeitaufwendig sein kann.

- Platzbedarf: Pulverlack Handanlagen benötigen relativ viel Platz.

- Kosten: Pulverlack Handanlagen sind in der Regel teurer als andere Beschichtungsgeräte, wie z. B. Spritzgeräte.

Fazit

Pulverlack Handanlagen sind ein vielseitiges und effizientes Beschichtungsverfahren für kleine und mittlere Unternehmen. Sie bieten eine Reihe von Vorteilen gegenüber anderen Beschichtungsverfahren, wie z. B. Umweltfreundlichkeit, Effizienz und hohe Qualität der Beschichtungen.

Pulverlack Handanlage

Eine Pulverlack-Handanlage ist eine Einrichtung, die für das manuelle Auftragen von Pulverlack auf Oberflächen oder Teile entwickelt wurde. Pulverlack ist eine Beschichtung, die in Form von Pulver aufgetragen wird und dann durch Hitze verschmilzt, um eine dauerhafte und schützende Oberflächenbeschichtung zu bilden. Hier sind einige wichtige Informationen zur Pulverlack-Handanlage:

- Pulverlack: Pulverlack besteht aus feinem Pulver, das aus Kunststoffen, Harzen und Pigmenten hergestellt wird. Es ist eine umweltfreundliche Beschichtungsoption, da sie im Gegensatz zu flüssigen Lacken keine Lösungsmittel enthält und weniger Abfall erzeugt.

- Manueller Betrieb: In einer Pulverlack-Handanlage erfolgt der Lackauftrag manuell durch einen Bediener. Dies ermöglicht eine präzise Kontrolle über den Lackauftrag und eignet sich besonders für kleinere Stückzahlen oder spezielle Anwendungen.

- Ausrüstung: Die Ausrüstung in einer Pulverlack-Handanlage umfasst normalerweise ein Handstück oder eine Pistole, die das Pulver auf die zu beschichtende Oberfläche sprüht. Es gibt verschiedene Arten von Pistolen, darunter Korona- und Tribo-Pistolen, die unterschiedliche elektrostatische Verfahren verwenden.

- Elektrostatische Aufladung: Eine wichtige Eigenschaft von Pulverlack-Handanlagen ist die elektrostatische Aufladung. Das Pulver wird positiv aufgeladen, während die zu lackierende Oberfläche negativ aufgeladen wird. Dies ermöglicht eine gleichmäßige Verteilung des Pulvers und eine effiziente Haftung an der Oberfläche.

- Vorbereitung der Oberfläche: Bevor der Pulverlack aufgetragen wird, muss die Oberfläche sorgfältig vorbereitet werden. Dies kann das Reinigen, Entfetten, Entrosten oder andere Vorbehandlungsverfahren umfassen, um eine optimale Haftung des Lacks sicherzustellen.

- Hitzeeinwirkung: Nachdem das Pulver aufgetragen wurde, werden die beschichteten Teile normalerweise in einen Ofen gebracht, um das Pulver bei hohen Temperaturen zu schmelzen und zu härten. Dieser Prozess wird als Einbrennen bezeichnet und ist entscheidend, um eine haltbare und widerstandsfähige Oberflächenbeschichtung zu gewährleisten.

- Anwendungen: Pulverlack-Handanlagen werden in verschiedenen Branchen eingesetzt, darunter die Automobilindustrie, die Möbelherstellung, die Metallverarbeitung, die Architektur und viele andere. Sie sind vielseitig und können für verschiedene Materialien wie Metall, Holz, Kunststoff und mehr verwendet werden.

Die Verwendung einer Pulverlack-Handanlage erfordert Schulung und Erfahrung, um eine gleichmäßige und hochwertige Beschichtung zu gewährleisten. Es ist auch wichtig, Sicherheitsvorkehrungen zu treffen, da Pulverlack gesundheitliche Risiken darstellen kann, wenn er eingeatmet wird. Daher sollte beim Umgang mit Pulverlacken immer die geeignete Schutzausrüstung getragen werden.

Teile einer Pulverlack Handanlage

Eine Pulverlack-Handanlage besteht in der Regel aus folgenden Teilen:

- Pulverbeschichtungspistole: Dies ist das wichtigste Werkzeug in der Handanlage. Es gibt verschiedene Arten von Pistolen, aber im Allgemeinen sprühen sie das Pulver auf die zu beschichtende Oberfläche.

- Pulverbeschichtungsgerät: Dieses Gerät liefert das Pulver zur Pistole und sorgt dafür, dass es gleichmäßig verteilt wird. Es besteht aus einem Pulverbehälter, einer Pumpe, einer Düse und einem Luftfilter.

- Pulversieb: Das Pulver wird in einem Sieb aufbewahrt, um sicherzustellen, dass es keine Klumpen oder Verunreinigungen gibt. Das Sieb befindet sich normalerweise zwischen dem Pulverbehälter und dem Pulverbeschichtungsgerät.

- Vorbehandlungseinrichtung: Bevor das Teil beschichtet wird, muss es von Schmutz, Fett und Rost befreit werden. Die Vorbehandlungseinrichtung reinigt das Teil und bereitet es auf die Beschichtung vor.

- Ofen: Nachdem das Teil beschichtet wurde, muss es in einem Ofen ausgehärtet werden, um eine haltbare Oberfläche zu gewährleisten. Der Ofen sollte die richtige Temperatur und die richtige Zeit haben, um das Pulver auszuhärten, ohne das Teil zu beschädigen.

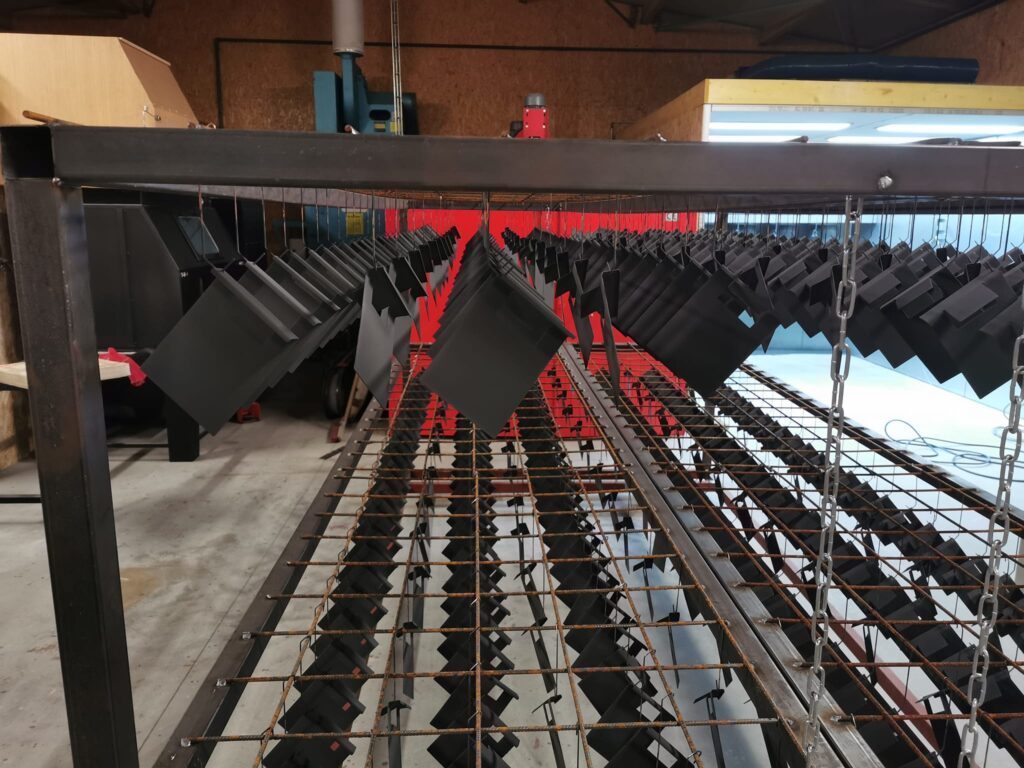

- Werkstückaufhängung: Um das Teil zu beschichten, muss es an einer Halterung befestigt werden, damit es während des Beschichtungsprozesses an Ort und Stelle bleibt. Die Werkstückaufhängung kann in verschiedenen Formen und Größen erhältlich sein, je nach dem Teil, das beschichtet werden soll.

- Atemschutzgerät: Bei der Handanlage von Pulverlacken wird eine Menge feiner Staub freigesetzt, was ein Atemrisiko darstellen kann. Es ist daher wichtig, ein Atemschutzgerät zu tragen, um die Gesundheit des Bedieners zu schützen.

Diese Teile bilden zusammen eine vollständige Pulverlack-Handanlage. Es gibt jedoch auch zusätzliche Ausrüstung wie z. B. Spritzkabinen, Absauganlagen und Pulverrückgewinnungssysteme, die in größeren Anlagen verwendet werden können.

Pulverlack

Pulverlack ist eine Art von Beschichtung, die in Form von feinem Pulver auf Oberflächen aufgetragen wird, um sie zu schützen, zu verschönern oder zu veredeln. Im Gegensatz zu flüssigen Lacken enthält Pulverlack keine flüssigen Lösungsmittel, was ihn umweltfreundlicher macht. Hier sind einige wichtige Informationen über Pulverlack:

- Zusammensetzung: Pulverlack besteht aus pulverförmigen Partikeln, die aus einer Mischung von Polymeren, Harzen, Pigmenten und anderen Additiven bestehen. Diese Pulver sind trocken und nicht flüssig.

- Auftrag: Pulverlack wird normalerweise auf die zu beschichtende Oberfläche gesprüht. Der Auftrag kann auf verschiedene Weisen erfolgen, darunter elektrostatisches Auftragen und pneumatisches Auftragen. Bei der elektrostatischen Methode wird das Pulver positiv aufgeladen und haftet dadurch effizient an der negativ geladenen Oberfläche.

- Haftung: Pulverlack haftet sehr gut an Metalloberflächen, was ihn ideal für die Beschichtung von Metallteilen macht. Eine gute Haftung wird durch die elektrostatische Ladung des Pulvers und die Vorbereitung der Oberfläche erreicht.

- Vorbehandlung: Bevor Pulverlack aufgetragen wird, muss die zu beschichtende Oberfläche sorgfältig vorbereitet werden. Dies kann das Entfetten, Entrosten, Sandstrahlen oder andere Vorbehandlungsverfahren umfassen, um eine saubere und haftfähige Oberfläche zu gewährleisten.

- Härtung: Nachdem das Pulverlack aufgetragen wurde, muss es bei erhöhten Temperaturen in einem Ofen eingebrannt werden. Während des Einbrennvorgangs schmilzt das Pulver und bildet eine feste, langlebige Beschichtung auf der Oberfläche.

- Umweltfreundlichkeit: Pulverlacke sind umweltfreundlich, da sie keine flüchtigen organischen Verbindungen (VOCs) enthalten, die die Luftverschmutzung und Gesundheitsprobleme verursachen können. Dies macht Pulverlacke in vielen Industrien und Anwendungen attraktiv, insbesondere wenn strenge Umweltauflagen zu beachten sind.

- Anwendungen: Pulverlacke werden in einer Vielzahl von Branchen eingesetzt, einschließlich der Automobilindustrie, Möbelherstellung, Architektur, Metallverarbeitung, Elektronik, Gartenmöbel und mehr. Sie bieten Schutz vor Korrosion, Abrieb, UV-Strahlen und anderen Umweltbelastungen.

- Farbvielfalt: Pulverlacke sind in einer breiten Palette von Farben und Oberflächeneffekten erhältlich, einschließlich glatt, strukturiert, glänzend, matt und metallisch.

Pulverlacke bieten eine haltbare und ansprechende Oberflächenbeschichtung, die sich für viele Anwendungen eignet. Sie sind besonders beliebt in Branchen, in denen hohe Ansprüche an die Oberflächenqualität und Umweltverträglichkeit gestellt werden.

Manueller Betrieb

Der Begriff „manueller Betrieb“ bezieht sich auf eine Betriebsweise oder Arbeitsweise, bei der menschliche Arbeitskraft und Steuerung direkt eingesetzt werden, um Aufgaben auszuführen oder Maschinen und Anlagen zu bedienen. Im manuellen Betrieb erfolgt die Steuerung und Ausführung von Aufgaben durch physische Arbeit, Bewegungen oder manuelle Eingriffe von Menschen, im Gegensatz zu automatisierten oder computergesteuerten Prozessen. Hier sind einige wichtige Merkmale und Beispiele für den manuellen Betrieb:

- Menschliche Arbeitskraft: Im manuellen Betrieb sind menschliche Arbeitskraft, Geschicklichkeit und Kontrolle unerlässlich. Die Bediener führen physische Aufgaben aus, steuern Maschinen und Prozesse manuell und treffen Entscheidungen basierend auf ihrer Erfahrung und ihrem Fachwissen.

- Keine Automatisierung: Im Gegensatz zum automatisierten Betrieb, bei dem Maschinen und Computer die Hauptarbeit leisten, erfolgt im manuellen Betrieb die gesamte Arbeit durch menschliche Tätigkeiten. Es gibt keine programmgesteuerten Abläufe oder Robotik, die die Aufgaben übernehmen.

- Vielseitigkeit: Manueller Betrieb kann in verschiedenen Anwendungen und Branchen eingesetzt werden, da er sich oft an wechselnde Anforderungen und Aufgaben anpassen kann. Beispiele reichen von handwerklichen Arbeiten bis hin zu einfachen Produktionsprozessen.

- Kontrolle und Anpassung: Im manuellen Betrieb können Bediener Prozesse in Echtzeit überwachen und bei Bedarf anpassen. Dies ermöglicht eine schnelle Reaktion auf unvorhergesehene Probleme oder Änderungen in den Anforderungen.

- Beispiele für manuellen Betrieb: Hier sind einige Beispiele für manuellen Betrieb in verschiedenen Bereichen:

- Handwerkliche Tätigkeiten wie das Schreinern, Schweißen oder Malen.

- Manuelle Montage und Fertigung, bei der Mitarbeiter Bauteile zusammenbauen oder Produkte herstellen.

- Bedienen von Baumaschinen wie Baggern, Bulldozern oder Gabelstaplern.

- Manuelle Qualitätskontrolle, bei der Produkte visuell überprüft werden, um Mängel zu erkennen.

- Manuelle Bedienung von Maschinen in Kleinbetrieben oder Werkstätten.

- Vor- und Nachteile: Der manuelle Betrieb bietet Flexibilität und die Möglichkeit, komplexe Aufgaben zu bewältigen, kann jedoch in vielen Fällen langsamer sein als automatisierte Prozesse. Er ist auch anfälliger für menschliche Fehler und Ermüdung.

In vielen Bereichen und Anwendungen kann der manuelle Betrieb weiterhin von großer Bedeutung sein, insbesondere wenn es um kreative Arbeiten, Anpassungsfähigkeit und die Erfüllung spezifischer Anforderungen geht. Es ist jedoch wichtig zu beachten, dass viele Branchen zunehmend auf Automatisierung und Digitalisierung setzen, um Effizienz und Präzision zu steigern.

Pulverbeschichtung:

Die Pulverbeschichtungstechnik ist ein vielseitiges Verfahren zur Oberflächenbeschichtung von verschiedenen Werkstücken und findet in einer Vielzahl von Branchen Anwendung. Bei diesem Verfahren wird ein trockenes Pulverlackmaterial verwendet, das elektrostatisch aufgeladen und dann auf das zu beschichtende Werkstück gesprüht oder aufgetragen wird. Der Prozess zeichnet sich durch seine Umweltfreundlichkeit aus, da im Gegensatz zu flüssigen Beschichtungsmethoden keine flüchtigen organischen Verbindungen (VOCs) entstehen.

Das Pulver wird aufgrund der elektrostatischen Ladung gleichmäßig auf der Oberfläche des Werkstücks verteilt. Anschließend wird das Werkstück in einem Ofen erwärmt, wodurch das Pulver schmilzt, zu einer homogenen Beschichtung fusioniert und aushärtet. Das Ergebnis ist eine strapazierfähige und langlebige Oberfläche mit ausgezeichneter Beständigkeit gegenüber Korrosion, Chemikalien und UV-Strahlung.

Die Pulverbeschichtung bietet eine breite Palette von Farben, Oberflächenstrukturen und Effekten, die den individuellen Anforderungen verschiedener Anwendungen gerecht werden. Von glatten und matten Oberflächen bis hin zu metallischen und texturierten Finishs sind den Gestaltungsmöglichkeiten kaum Grenzen gesetzt.

In der Automobilindustrie wird die Pulverbeschichtung zur Beschichtung von Fahrzeugteilen wie Felgen, Stoßstangen und Fahrwerksteilen eingesetzt, um eine ästhetisch ansprechende Oberfläche sowie Schutz vor Korrosion und Abrieb zu gewährleisten. In der Architektur findet sie Anwendung bei der Beschichtung von Fassaden, Geländern und Fensterrahmen, um Gebäuden eine attraktive und langlebige Oberfläche zu verleihen.

Durch ihre Vielseitigkeit, Haltbarkeit und Umweltfreundlichkeit ist die Pulverbeschichtung zu einem beliebten Beschichtungsverfahren in vielen Industriezweigen geworden und wird auch in Zukunft eine wichtige Rolle spielen.

Werkstückvorbereitung:

Die Werkstückvorbereitung ist ein entscheidender Schritt im Pulverbeschichtungsprozess, der maßgeblich die Qualität und Haltbarkeit der Beschichtung beeinflusst. Eine gründliche Vorbereitung der Werkstücke stellt sicher, dass sie frei von Verunreinigungen, Ölen, Fetten, Rost, alten Beschichtungen und anderen Rückständen sind, die die Haftung der Pulverbeschichtung beeinträchtigen könnten.

Der Prozess der Werkstückvorbereitung beginnt oft mit einer gründlichen Reinigung, um jegliche Verunreinigungen von der Oberfläche zu entfernen. Dies kann durch verschiedene Methoden erfolgen, einschließlich Entfettung, Entrostung, Sandstrahlen oder chemische Reinigung. Entfettung ist besonders wichtig, um Öle, Fette und andere organische Verbindungen zu entfernen, die die Haftung der Beschichtung beeinträchtigen könnten.

Nach der Reinigung kann je nach den Anforderungen des spezifischen Projekts eine weitere Vorbehandlung erforderlich sein. Dies kann das Entfernen von Rost und Korrosion, das Auftragen von Phosphatierungs- oder Chromatierungsschichten oder das Anwenden anderer chemischer Behandlungen umfassen, um die Oberfläche zu passivieren und die Haftung der Beschichtung zu verbessern.

Darüber hinaus kann die Werkstückvorbereitung auch das Vorwärmen der Werkstücke umfassen, um die Haftung der Beschichtung zu verbessern und die Aushärtung des Pulvers zu beschleunigen. Maskierung und Abdeckung von Bereichen, die nicht beschichtet werden sollen, gehören ebenfalls zur Vorbereitung der Werkstücke.

Eine sorgfältige und gründliche Werkstückvorbereitung ist entscheidend, um sicherzustellen, dass die Pulverbeschichtung eine gleichmäßige, haltbare und hochwertige Beschichtung bildet. Eine ordnungsgemäße Vorbereitung der Werkstücke trägt dazu bei, die Lebensdauer der Beschichtung zu verlängern und eine hohe Kundenzufriedenheit sicherzustellen.

Pulverlack:

Pulverlacke sind trockene, pulverförmige Beschichtungsmaterialien, die in der Pulverbeschichtungstechnik verwendet werden, um Oberflächen von Werkstücken zu beschichten. Sie bestehen aus einem Gemisch aus pulverförmigen Harzen, Pigmenten, Additiven und gegebenenfalls Füllstoffen. Pulverlacke sind in einer Vielzahl von Farben, Glanzgraden und chemischen Zusammensetzungen erhältlich, um den Anforderungen verschiedener Anwendungen gerecht zu werden.

Der Pulverlack wird elektrostatisch aufgeladen und dann auf das zu beschichtende Werkstück gesprüht oder aufgetragen. Die elektrostatische Aufladung bewirkt, dass das Pulver gleichmäßig auf der Oberfläche des Werkstücks haftet und eine gleichmäßige Beschichtung bildet. Nach dem Auftragen wird das Werkstück in einem Ofen erhitzt, wodurch das Pulver schmilzt, sich zu einer glatten Beschichtung verbindet und aushärtet.

Pulverlacke bieten eine Vielzahl von Vorteilen gegenüber flüssigen Lacken, darunter eine verbesserte Haltbarkeit, chemische Beständigkeit, Witterungsbeständigkeit und UV-Beständigkeit. Sie enthalten in der Regel keine flüchtigen organischen Verbindungen (VOCs) und sind daher umweltfreundlicher. Darüber hinaus ermöglichen Pulverlacke eine effiziente Materialnutzung, da überschüssiges Material wiederverwendet werden kann.

Die Auswahl des richtigen Pulverlacks hängt von verschiedenen Faktoren ab, darunter die Art des zu beschichtenden Substrats, die gewünschte Farbe und Oberflächenbeschaffenheit, die Umgebungsbedingungen und die Anforderungen an die Beschichtung (z. B. Korrosionsbeständigkeit, Chemikalienbeständigkeit). Pulverlacke sind in verschiedenen Formulierungen erhältlich, einschließlich Polyester, Epoxid, Polyurethan, Acryl und Hybridpulvern.

Insgesamt sind Pulverlacke eine vielseitige und effektive Beschichtungslösung, die in einer Vielzahl von Anwendungen eingesetzt werden, darunter Automobil, Architektur, Möbel, Metallverarbeitung und mehr. Ihre Haltbarkeit, Vielseitigkeit und Umweltfreundlichkeit machen sie zu einer attraktiven Wahl für Hersteller und Endverbraucher gleichermaßen.

Elektrostatischer Pulverauftrag:

Der elektrostatische Pulverauftrag ist ein entscheidender Schritt im Pulverbeschichtungsprozess, bei dem das Pulverlackmaterial elektrostatisch aufgeladen und dann auf das zu beschichtende Werkstück aufgetragen wird. Dieser Prozess ermöglicht eine gleichmäßige Verteilung des Pulvers auf der Oberfläche des Werkstücks und eine effiziente Nutzung des Beschichtungsmaterials.

Der elektrostatische Pulverauftrag erfolgt in der Regel mithilfe einer Pulverbeschichtungspistole, die das Pulver durch Druckluft oder pneumatisch erzeugten Luftstrom ausstößt. Beim Verlassen der Pistole wird das Pulver durch einen elektrischen Ladungsimpuls positiv aufgeladen. Das zu beschichtende Werkstück wird gleichzeitig geerdet oder negativ geladen.

Durch die elektrostatische Anziehung zwischen dem positiv geladenen Pulver und dem geerdeten oder negativ geladenen Werkstück haftet das Pulver gleichmäßig und effizient an der Oberfläche des Werkstücks. Dies ermöglicht eine präzise Steuerung des Pulverauftrags und eine hohe Übertragungseffizienz, da nur eine minimale Menge an Pulver verschwendet wird.

Der elektrostatische Pulverauftrag bietet eine Reihe von Vorteilen gegenüber anderen Beschichtungsmethoden, darunter eine verbesserte Beschichtungsqualität, eine gleichmäßige Pulververteilung, eine erhöhte Produktivität und eine geringere Umweltbelastung. Da das Pulver nur auf die zu beschichtende Oberfläche aufgetragen wird und nicht in die Umgebungsluft gelangt, entstehen keine schädlichen Dämpfe oder Emissionen.

Insgesamt ist der elektrostatische Pulverauftrag ein wichtiger Schritt im Pulverbeschichtungsprozess, der dazu beiträgt, hochwertige und langlebige Beschichtungen zu erzeugen. Durch die präzise Steuerung des Pulverauftrags und die effiziente Nutzung des Beschichtungsmaterials ermöglicht er eine kostengünstige und umweltfreundliche Beschichtungslösung für eine Vielzahl von Anwendungen.

Pulverrückgewinnung:

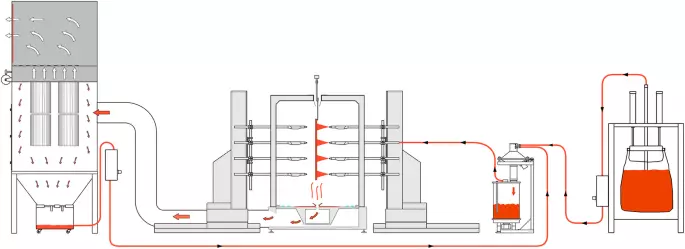

Die Pulverrückgewinnung ist ein wesentlicher Bestandteil des Pulverbeschichtungsprozesses, der darauf abzielt, überschüssiges Pulver, das nicht auf das Werkstück aufgetragen wurde, zu sammeln und wiederzuverwenden. Dieser Schritt trägt nicht nur zur Reduzierung von Abfall und Materialkosten bei, sondern auch zur Umweltfreundlichkeit des Beschichtungsprozesses.

Während des Pulverbeschichtungsvorgangs wird nicht das gesamte aufgeladene Pulver auf das Werkstück übertragen. Ein Teil des Pulvers kann während des Sprühens die Oberfläche des Werkstücks nicht erreichen und wird stattdessen in der Umgebungsluft oder in der Pulverbeschichtungskabine verteilt. Dieses überschüssige Pulver wird als „Überlack“ bezeichnet.

Um das überschüssige Pulver zurückzugewinnen, werden verschiedene Methoden und Systeme eingesetzt. Eine häufig verwendete Methode ist die Verwendung von Pulverrückgewinnungssystemen, die überschüssiges Pulver aus der Luft abscheiden und in einem Auffangbehälter sammeln. Dieses gesammelte Pulver kann dann durch Sieben oder Filtern gereinigt und wieder in den Pulverbeschichtungsprozess zurückgeführt werden.

Ein weiterer Ansatz zur Pulverrückgewinnung besteht darin, das überschüssige Pulver mithilfe von Vibration oder Druckluft von den Oberflächen in der Pulverbeschichtungskabine zu lösen und in ein Rückgewinnungssystem zu leiten. Dies ermöglicht eine effiziente Sammlung und Wiederverwendung des Pulvers, ohne dass zusätzliche Reinigungs- oder Siebungsprozesse erforderlich sind.

Die Pulverrückgewinnung trägt nicht nur zur Reduzierung von Abfall und Materialkosten bei, sondern auch zur Verbesserung der Produktionskosten und -effizienz. Durch die Wiederverwendung von Pulver wird der Materialverbrauch und die Entsorgungskosten reduziert, was zu einer nachhaltigeren und umweltfreundlicheren Produktion beiträgt.

Insgesamt ist die Pulverrückgewinnung ein unverzichtbarer Bestandteil des Pulverbeschichtungsprozesses, der dazu beiträgt, die Effizienz, Wirtschaftlichkeit und Umweltfreundlichkeit der Beschichtungslösung zu verbessern.

Trocknungsofen:

Der Trocknungsofen ist eine wesentliche Komponente im Pulverbeschichtungsprozess, der verwendet wird, um das aufgetragene Pulver auf dem Werkstück zu schmelzen, zu verschmelzen und zu härten. Nachdem das Pulver elektrostatisch aufgeladen und auf das Werkstück aufgetragen wurde, wird das Werkstück in den Trocknungsofen gebracht, wo es einer kontrollierten Erhitzung unterzogen wird.

Die Temperatur und die Verweildauer im Trocknungsofen sind entscheidend für die Qualität und Haltbarkeit der Beschichtung. Typischerweise liegt die Aushärtungstemperatur für Pulverlacke zwischen 140°C und 220°C, je nach den spezifischen Anforderungen des Beschichtungsmaterials und der Werkstücke. Während des Aushärteprozesses schmilzt das Pulver und bildet eine homogene Beschichtung, die sich mit der Oberfläche des Werkstücks verbindet.

Der Trocknungsofen kann verschiedene Konfigurationen und Funktionen aufweisen, um den Anforderungen des Beschichtungsprozesses gerecht zu werden. Einige Öfen sind mit einem Förderband oder einer Aufhängungsvorrichtung ausgestattet, um die Werkstücke durch den Ofen zu transportieren und eine gleichmäßige Erwärmung zu gewährleisten. Andere Öfen können mit Infrarotstrahlern, Heißluftgebläsen oder Konvektionssystemen ausgestattet sein, um die Wärme gleichmäßig zu verteilen und eine schnelle Aushärtung zu ermöglichen.

Die Kontrolle der Temperatur und der Aushärtezeit im Trocknungsofen ist entscheidend, um Überhitzung, Verbrennung des Pulvers oder andere Beschichtungsfehler zu vermeiden. Moderne Trocknungsofen sind oft mit präzisen Temperaturreglern und Zeitsteuerungen ausgestattet, um eine genaue Steuerung des Aushärteprozesses zu ermöglichen und eine gleichbleibende Qualität der Beschichtung sicherzustellen.

Insgesamt ist der Trocknungsofen ein wesentlicher Bestandteil des Pulverbeschichtungsprozesses, der dazu beiträgt, hochwertige und langlebige Beschichtungen zu erzeugen. Durch die kontrollierte Erwärmung und Aushärtung des Pulvers im Ofen werden die gewünschten mechanischen und chemischen Eigenschaften der Beschichtung erreicht, um den Anforderungen verschiedener Anwendungen gerecht zu werden.

Aushärtung:

Die Aushärtung ist ein kritischer Schritt im Pulverbeschichtungsprozess, bei dem das aufgetragene Pulver durch Erhitzen im Trocknungsofen geschmolzen, verschmolzen und ausgehärtet wird. Dieser Prozess bewirkt eine chemische Reaktion im Pulverlack, die zu einer dauerhaften Verbindung mit der Oberfläche des Werkstücks führt und die gewünschten mechanischen und chemischen Eigenschaften der Beschichtung erzeugt.

Während des Aushärteprozesses wird das Werkstück auf eine bestimmte Temperatur erhitzt, die je nach den Anforderungen des verwendeten Pulverlacks und der Werkstücke variieren kann. Die Aushärtungstemperatur liegt typischerweise zwischen 140°C und 220°C und wird für eine bestimmte Zeit gehalten, um sicherzustellen, dass das Pulver vollständig geschmolzen und ausgehärtet ist.

Die Aushärtung bewirkt eine chemische Vernetzung der Moleküle im Pulverlack, was zu einer harten, widerstandsfähigen Beschichtung führt, die eine hohe Beständigkeit gegenüber Kratzern, Abrieb, Chemikalien und UV-Strahlung aufweist. Darüber hinaus verbessert die Aushärtung die Haftung der Beschichtung auf der Oberfläche des Werkstücks und gewährleistet eine gleichmäßige Dicke und Struktur der Beschichtung.

Die Kontrolle der Aushärtungsparameter, einschließlich Temperatur und Verweildauer im Ofen, ist entscheidend, um eine gleichbleibende Qualität der Beschichtung zu gewährleisten und Beschichtungsfehler zu vermeiden. Moderne Trocknungsofen sind mit präzisen Temperaturreglern und Zeitsteuerungen ausgestattet, um eine genaue Steuerung des Aushärteprozesses zu ermöglichen.

Insgesamt ist die Aushärtung ein entscheidender Schritt im Pulverbeschichtungsprozess, der dazu beiträgt, hochwertige und langlebige Beschichtungen zu erzeugen. Durch die chemische Vernetzung des Pulverlacks während der Aushärtung werden die gewünschten Eigenschaften der Beschichtung erreicht, um den Anforderungen verschiedener Anwendungen gerecht zu werden.

Vorbehandlung:

Die Vorbehandlung ist ein entscheidender Schritt im Pulverbeschichtungsprozess, der dazu dient, die Oberfläche des Werkstücks auf die nachfolgende Beschichtung vorzubereiten und die Haftung und Haltbarkeit der Beschichtung zu verbessern. Dieser Schritt ist entscheidend, um sicherzustellen, dass die Beschichtung eine gleichmäßige und dauerhafte Verbindung mit der Oberfläche des Werkstücks eingeht und eine hohe Qualität aufweist.

Die Vorbehandlung kann mehrere Prozesse umfassen, abhängig von den spezifischen Anforderungen des zu beschichtenden Werkstücks und der Beschichtungsanwendung. Zu den gängigen Vorbehandlungsmethoden gehören Entfettung, Entrostung, Phosphatierung, Chromatierung und Passivierung.

Die Entfettung beinhaltet die Entfernung von Ölen, Fetten und anderen Verunreinigungen von der Oberfläche des Werkstücks. Dies kann durch chemische Reinigungsmittel, alkalische Lösungen oder Lösungsmittel erfolgen, um sicherzustellen, dass die Oberfläche sauber und frei von Verunreinigungen ist, die die Haftung der Beschichtung beeinträchtigen könnten.

Die Entrostung ist der Prozess, bei dem Rost und Korrosion von der Oberfläche des Werkstücks entfernt werden. Dies kann durch mechanisches Entfernen, Sandstrahlen oder chemische Entrostungsmittel erfolgen, um eine saubere und rostfreie Oberfläche zu gewährleisten.

Die Phosphatierung und Chromatierung sind Prozesse, bei denen eine chemische Konversionsschicht auf der Oberfläche des Werkstücks erzeugt wird. Diese Schicht verbessert die Haftung und Korrosionsbeständigkeit der Beschichtung, indem sie eine bessere Oberflächenadhäsion und chemische Bindung ermöglicht.

Die Passivierung ist ein Prozess, bei dem eine Schutzschicht auf der Oberfläche des Werkstücks erzeugt wird, um die Oberfläche vor Korrosion und Oxidation zu schützen. Dies kann durch chemische Behandlungen oder das Auftragen von speziellen Beschichtungen erfolgen.

Insgesamt ist die Vorbehandlung ein wesentlicher Schritt im Pulverbeschichtungsprozess, der dazu beiträgt, die Qualität, Haltbarkeit und Leistung der Beschichtung zu verbessern. Durch die sorgfältige Vorbereitung der Oberfläche des Werkstücks können Beschichtungsfehler vermieden und eine hochwertige Beschichtung gewährleistet werden.

Entfettung:

Die Entfettung ist ein wichtiger Schritt in der Vorbehandlung von Werkstücken vor dem Pulverbeschichtungsprozess. Ihr Ziel ist es, alle Öle, Fette, Schmiermittel und andere organische Verunreinigungen von der Oberfläche des Werkstücks zu entfernen, um eine saubere und fettfreie Oberfläche zu schaffen. Eine gründliche Entfettung ist entscheidend, um sicherzustellen, dass die Pulverbeschichtung eine gleichmäßige Haftung aufweist und eine hochwertige Oberflächenfinish liefert.

Es gibt verschiedene Methoden, um die Entfettung durchzuführen, darunter:

- Chemische Entfettung: Dies ist eine häufig verwendete Methode, bei der das Werkstück in einem chemischen Reinigungsmittel oder einer Entfettungslösung eingetaucht oder besprüht wird. Diese Reinigungsmittel lösen und emulgieren die Öle und Fette von der Oberfläche des Werkstücks, die dann mit Wasser abgespült werden.

- Mechanische Entfettung: Bei dieser Methode wird das Werkstück mechanisch gereinigt, um die Öle und Fette zu entfernen. Dies kann durch Bürsten, Schleifen, Strahlen oder Spülen mit Hochdruckwasser erfolgen. Mechanische Entfettungsmethoden sind besonders effektiv bei der Entfernung von fest haftenden Verunreinigungen.

- Lösungsmittelreinigung: Diese Methode beinhaltet das Reinigen des Werkstücks mit organischen Lösungsmitteln, die die Öle und Fette lösen und entfernen. Das Werkstück wird in einem Bad aus Lösungsmittel eingetaucht oder mit einem Lösungsmittel besprüht, um die Verunreinigungen zu lösen, und anschließend getrocknet.

Die Auswahl der geeigneten Entfettungsmethode hängt von verschiedenen Faktoren ab, darunter die Art der Verunreinigungen, die Art des zu beschichtenden Werkstücks und die Anforderungen der spezifischen Anwendung. Eine gründliche Entfettung ist entscheidend, um sicherzustellen, dass die Pulverbeschichtung eine gleichmäßige Haftung aufweist und eine hochwertige Oberflächenfinish liefert.

Entrostung:

Die Entrostung ist ein entscheidender Schritt in der Vorbehandlung von Werkstücken vor dem Pulverbeschichtungsprozess. Ihr Hauptziel ist es, alle Rost- und Korrosionsschichten von der Oberfläche des Werkstücks zu entfernen, um eine saubere, glatte und metallisch reine Oberfläche zu schaffen. Eine gründliche Entrostung ist unerlässlich, um sicherzustellen, dass die Pulverbeschichtung eine gleichmäßige Haftung aufweist und eine langfristige Korrosionsbeständigkeit bietet.

Es gibt verschiedene Methoden, um die Entrostung durchzuführen, abhängig von der Art und dem Ausmaß der Rostbildung sowie den spezifischen Anforderungen des zu beschichtenden Werkstücks:

- Mechanische Entrostung: Diese Methode umfasst das mechanische Entfernen von Rost und Korrosion durch Schleifen, Bürsten, Strahlen oder Sandstrahlen. Mechanische Entrostungsmethoden sind besonders effektiv bei der Entfernung von fest haftenden Rostschichten und können eine saubere und glatte Oberfläche hinterlassen.

- Chemische Entrostung: Bei dieser Methode wird das Werkstück in eine chemische Entrostungslösung eingetaucht oder besprüht, die den Rost chemisch auflöst und von der Oberfläche des Werkstücks entfernt. Chemische Entrostungsmittel können Säuren, Basen oder spezielle Rostlöser enthalten, die den Rost effektiv auflösen, ohne das Werkstück zu beschädigen.

- Elektrolytische Entrostung: Dies ist eine spezialisierte Entrostungsmethode, bei der das Werkstück in eine Elektrolytlösung eingetaucht wird und eine elektrische Spannung angelegt wird. Durch den Elektrolyseprozess wird der Rost von der Oberfläche des Werkstücks abgelöst und in der Elektrolytlösung neutralisiert.

Die Auswahl der geeigneten Entrostungsmethode hängt von verschiedenen Faktoren ab, darunter die Art und das Ausmaß der Rostbildung, die Art des zu beschichtenden Werkstücks und die Anforderungen der spezifischen Anwendung. Eine gründliche Entrostung ist entscheidend, um sicherzustellen, dass die Pulverbeschichtung eine gleichmäßige Haftung aufweist und eine langfristige Korrosionsbeständigkeit bietet.

Phosphatierung:

Die Phosphatierung ist ein wichtiger Prozess in der Vorbehandlung von Werkstücken vor dem Pulverbeschichtungsprozess. Ihr Hauptziel ist es, eine chemische Konversionsschicht auf der Oberfläche des Werkstücks zu erzeugen, die die Haftung und Haltbarkeit der Pulverbeschichtung verbessert und gleichzeitig eine gewisse Korrosionsbeständigkeit bietet.

Während des Phosphatierungsprozesses wird das Werkstück in eine phosphathaltige Lösung eingetaucht oder besprüht. Diese Lösung enthält Phosphorsäure und andere chemische Zusätze, die eine Reaktion mit der Metalloberfläche des Werkstücks eingehen. Durch diese Reaktion entsteht eine dünne, poröse Schicht aus Phosphatverbindungen auf der Oberfläche des Werkstücks.

Die gebildete Phosphatschicht verbessert die Haftung der Pulverbeschichtung, indem sie eine bessere Oberflächenadhäsion und chemische Bindung ermöglicht. Darüber hinaus bietet die Phosphatschicht eine gewisse Korrosionsbeständigkeit, indem sie die Metalloberfläche vor Feuchtigkeit und Korrosion schützt.

Die Phosphatierung kann für verschiedene Metalle wie Stahl, Aluminium und Zinklegierungen durchgeführt werden. Die spezifische Formulierung der Phosphatierungslösung und die Prozessparameter können je nach den Anforderungen der spezifischen Anwendung variieren.

Insgesamt ist die Phosphatierung ein wichtiger Schritt, um die Qualität, Haltbarkeit und Leistung der Pulverbeschichtung zu verbessern. Durch die Bildung einer chemischen Konversionsschicht auf der Oberfläche des Werkstücks trägt die Phosphatierung dazu bei, eine hochwertige und langfristig haltbare Beschichtung zu gewährleisten.

Chromatierung:

Die Chromatierung ist ein wichtiger Prozess in der Vorbehandlung von Werkstücken vor dem Pulverbeschichtungsprozess. Ihr Hauptziel ist es, eine dünnere chemische Konversionsschicht auf der Oberfläche des Werkstücks zu erzeugen, die die Haftung und Haltbarkeit der Pulverbeschichtung verbessert und gleichzeitig eine gewisse Korrosionsbeständigkeit bietet.

Während des Chromatierungsprozesses wird das Werkstück in eine Chromatierungslösung eingetaucht oder besprüht. Diese Lösung enthält Chrom(VI)-Verbindungen oder Chrom(III)-Verbindungen, die eine Reaktion mit der Metalloberfläche des Werkstücks eingehen. Durch diese Reaktion entsteht eine dünne Schicht aus Chromverbindungen auf der Oberfläche des Werkstücks.

Die gebildete Chromatierungsschicht verbessert die Haftung der Pulverbeschichtung, indem sie eine bessere Oberflächenadhäsion und chemische Bindung ermöglicht. Darüber hinaus bietet die Chromatierungsschicht eine gewisse Korrosionsbeständigkeit, indem sie die Metalloberfläche vor Feuchtigkeit und Korrosion schützt.

Die Chromatierung kann für verschiedene Metalle wie Aluminium, Zinklegierungen und verzinkten Stahl durchgeführt werden. Die spezifische Formulierung der Chromatierungslösung und die Prozessparameter können je nach den Anforderungen der spezifischen Anwendung variieren.

Es ist jedoch zu beachten, dass Chromatierungsprozesse aufgrund der Verwendung von Chrom(VI)-Verbindungen zunehmend durch umweltfreundlichere Alternativen ersetzt werden, die keine giftigen Chrom(VI)-Verbindungen enthalten. Alternativen wie Passivierungen mit Titan oder Zirkon bieten ähnliche Verbesserungen der Haftung und Korrosionsbeständigkeit, sind jedoch umweltfreundlicher und sicherer für die Arbeitnehmer.

Insgesamt ist die Chromatierung ein wichtiger Schritt, um die Qualität, Haltbarkeit und Leistung der Pulverbeschichtung zu verbessern. Durch die Bildung einer chemischen Konversionsschicht auf der Oberfläche des Werkstücks trägt die Chromatierung dazu bei, eine hochwertige und langfristig haltbare Beschichtung zu gewährleisten.

Passivierung:

Die Passivierung ist ein wichtiger Schritt in der Vorbehandlung von Werkstücken vor dem Pulverbeschichtungsprozess, insbesondere für Edelstahlwerkstücke. Ihr Hauptziel ist es, eine dünne Schutzschicht auf der Oberfläche des Werkstücks zu erzeugen, um die Korrosionsbeständigkeit zu verbessern und die Bildung von Rost zu verhindern.

Während des Passivierungsprozesses wird das Werkstück in eine Passivierungslösung eingetaucht oder besprüht. Diese Lösung enthält chemische Verbindungen wie Chromate oder Nitrate, die eine Reaktion mit der Metalloberfläche des Werkstücks eingehen. Durch diese Reaktion entsteht eine dünne Schutzschicht aus Oxiden oder Nitriden auf der Oberfläche des Werkstücks.

Die gebildete Passivierungsschicht verbessert die Korrosionsbeständigkeit des Werkstücks, indem sie die Oberfläche vor Feuchtigkeit, Sauerstoff und anderen korrosiven Substanzen schützt. Sie verhindert auch die Bildung von Rost und verlängert so die Lebensdauer des Werkstücks.

Die Passivierung wird häufig für Edelstahlwerkstücke verwendet, da diese aufgrund ihrer Legierungszusammensetzung bereits eine gewisse Korrosionsbeständigkeit aufweisen. Die Passivierung verstärkt diese Eigenschaften jedoch und verbessert die Leistung des Edelstahls in aggressiven Umgebungen.

Es ist wichtig zu beachten, dass die Passivierung nicht nur die Korrosionsbeständigkeit verbessert, sondern auch die Haftung und Haltbarkeit der anschließenden Pulverbeschichtung. Durch die Bildung einer sauberen und chemisch stabilen Oberfläche verbessert die Passivierung die Adhäsion der Beschichtung und verhindert das Auftreten von Beschichtungsfehlern wie Blasenbildung oder Abblättern.

Insgesamt ist die Passivierung ein wichtiger Schritt, um die Qualität, Haltbarkeit und Leistung von Werkstücken vor dem Pulverbeschichtungsprozess zu verbessern. Durch die Bildung einer schützenden Oberflächenschicht trägt die Passivierung dazu bei, eine hochwertige und langfristig haltbare Beschichtung zu gewährleisten.

Vorwärmen:

Das Vorwärmen ist ein wichtiger Schritt im Pulverbeschichtungsprozess, der dazu dient, die Werkstücke vor dem eigentlichen Beschichtungsvorgang auf eine bestimmte Temperatur zu bringen. Diese Vorwärmung kann mehrere Zwecke erfüllen und trägt dazu bei, die Qualität und Haltbarkeit der Pulverbeschichtung zu verbessern.

Ein Hauptzweck des Vorwärmens besteht darin, die Werkstücke auf eine optimale Temperatur zu bringen, um eine bessere Haftung und Verteilung des Pulvers zu ermöglichen. Durch das Vorwärmen werden Feuchtigkeit und Kondensation von der Oberfläche des Werkstücks entfernt, was die Haftung der Beschichtung verbessert und das Risiko von Beschichtungsfehlern wie Blasenbildung oder Abblättern verringert.

Darüber hinaus kann das Vorwärmen dazu beitragen, die Aushärtezeit der Beschichtung zu verkürzen, indem es den Aushärtungsprozess beschleunigt. Indem die Werkstücke vor dem Eintritt in den Trocknungsofen vorgewärmt werden, kann die Zeit, die sie im Ofen verbringen müssen, reduziert werden, was zu einer höheren Produktivität und Effizienz des Beschichtungsprozesses führt.

Das Vorwärmen kann auch dazu beitragen, die thermische Belastung der Werkstücke während des Beschichtungsvorgangs zu verringern, insbesondere bei empfindlichen Materialien wie Kunststoffen oder Kompositen. Indem die Werkstücke allmählich auf die Betriebstemperatur gebracht werden, können Spannungen und Verformungen minimiert werden, was zu einer besseren Qualität der beschichteten Teile führt.

Die genaue Temperatur und die Dauer des Vorwärmens hängen von verschiedenen Faktoren ab, darunter die Art der zu beschichtenden Werkstücke, die Art des verwendeten Pulverlacks und die spezifischen Anforderungen der Beschichtungsanwendung. Insgesamt ist das Vorwärmen ein wichtiger Schritt, um die Qualität, Haltbarkeit und Leistung der Pulverbeschichtung zu verbessern und eine gleichmäßige Beschichtung auf den Werkstücken zu gewährleisten.

Maskierung:

Die Maskierung ist ein entscheidender Schritt im Pulverbeschichtungsprozess, der dazu dient, bestimmte Bereiche oder Teile des Werkstücks vor der Beschichtung zu schützen. Dieser Prozess ist besonders wichtig, wenn bestimmte Bereiche des Werkstücks nicht beschichtet werden sollen oder wenn verschiedene Farben oder Beschichtungstypen auf demselben Werkstück verwendet werden.

Es gibt verschiedene Methoden und Materialien, die für die Maskierung verwendet werden können, je nach den spezifischen Anforderungen der Beschichtungsanwendung:

- Klebeband und Abdeckfolien: Maskierungsfolien und Klebebänder werden verwendet, um bestimmte Bereiche des Werkstücks abzudecken und vor dem Auftragen des Pulvers zu schützen. Diese Materialien sind flexibel und können leicht auf die gewünschten Bereiche aufgetragen und entfernt werden.

- Silikonstopfen und Kaptonbänder: Für präzise Maskierungsanforderungen können Silikonstopfen und Kaptonbänder verwendet werden, um kleine Bohrungen, Gewindebohrungen oder andere komplizierte Bereiche abzudecken. Diese Materialien sind hitzebeständig und bieten eine effektive Abdichtung gegen das Eindringen von Pulver.

- Maskierungslack: Spezielle Maskierungslacke können auf die Oberfläche des Werkstücks aufgetragen und nach dem Trocknen verwendet werden, um bestimmte Bereiche abzudecken. Maskierungslacke bieten eine temporäre Beschichtung, die vor dem Beschichten schützt und nach dem Aushärten leicht entfernt werden kann.

Die Auswahl der geeigneten Maskierungsmethode hängt von verschiedenen Faktoren ab, darunter die Art der zu schützenden Bereiche, die Komplexität des Werkstücks und die Anforderungen der spezifischen Beschichtungsanwendung. Eine sorgfältige Maskierung ist entscheidend, um sicherzustellen, dass die beschichteten Teile die gewünschten Eigenschaften aufweisen und keine unerwünschten Beschichtungsfehler auftreten.

Insgesamt ist die Maskierung ein wichtiger Schritt, um die Qualität und Genauigkeit des Pulverbeschichtungsprozesses zu gewährleisten und sicherzustellen, dass die beschichteten Teile die erforderlichen Spezifikationen erfüllen. Durch die Verwendung geeigneter Maskierungstechniken können hochwertige Beschichtungen erzielt werden, die den Anforderungen verschiedener Anwendungen gerecht werden.

Entlackung:

Die Entlackung ist ein wichtiger Prozess im Pulverbeschichtungsverfahren, der dazu dient, alte Beschichtungen von Werkstücken zu entfernen, um eine saubere Oberfläche für die erneute Beschichtung zu schaffen. Dieser Schritt ist notwendig, wenn alte Beschichtungen abgenutzt, beschädigt oder unerwünscht sind und vor dem Auftragen einer neuen Pulverbeschichtung entfernt werden müssen.

Es gibt verschiedene Methoden zur Entlackung, abhängig von der Art der vorhandenen Beschichtung und den spezifischen Anforderungen des zu bearbeitenden Werkstücks:

- Chemische Entlackung: Bei dieser Methode werden chemische Lösungen oder Entlackungsmittel auf die Oberfläche des Werkstücks aufgetragen, um die alte Beschichtung zu lösen und zu entfernen. Diese Lösungen enthalten oft aggressive Chemikalien, die die Beschichtung auflösen und von der Oberfläche abheben.

- Mechanische Entlackung: Mechanische Methoden wie Schleifen, Sandstrahlen oder Bürsten werden verwendet, um die alte Beschichtung mechanisch von der Oberfläche des Werkstücks zu entfernen. Diese Methoden sind besonders effektiv bei hartnäckigen oder stark haftenden Beschichtungen.

- Thermische Entlackung: Diese Methode beinhaltet das Erhitzen des Werkstücks auf hohe Temperaturen, um die alte Beschichtung zu verbrennen oder zu zerstören. Nach dem Erhitzen kann die abgebrannte Beschichtung einfach entfernt werden, um eine saubere Oberfläche für die erneute Beschichtung zu schaffen.

Die Auswahl der geeigneten Entlackungsmethode hängt von verschiedenen Faktoren ab, darunter die Art der vorhandenen Beschichtung, die Art des zu bearbeitenden Werkstücks und die Anforderungen der spezifischen Beschichtungsanwendung. Eine gründliche Entlackung ist entscheidend, um sicherzustellen, dass die neue Pulverbeschichtung eine gleichmäßige Haftung aufweist und eine hochwertige Oberflächenfinish liefert.

Insgesamt ist die Entlackung ein wichtiger Schritt, um die Qualität und Haltbarkeit von Pulverbeschichtungen zu gewährleisten und sicherzustellen, dass die beschichteten Teile die erforderlichen Spezifikationen erfüllen. Durch die Entfernung alter Beschichtungen können Beschichtungsfehler vermieden und eine optimale Leistung der neuen Beschichtung sichergestellt werden.

Schleifen:

Das Schleifen ist ein grundlegender Schritt im Pulverbeschichtungsprozess, der dazu dient, die Oberfläche des Werkstücks vor der Beschichtung zu glätten, Unregelmäßigkeiten zu entfernen und eine gleichmäßige Oberfläche zu erzeugen. Dieser Prozess ist besonders wichtig, um eine optimale Haftung und ein ästhetisch ansprechendes Finish der Pulverbeschichtung sicherzustellen.

Es gibt verschiedene Arten von Schleifmethoden, die je nach den Anforderungen des Werkstücks und der Beschichtungsanwendung eingesetzt werden können:

- Handschleifen: Bei dieser Methode wird das Werkstück manuell mit Schleifpapier oder Schleifvlies abgeschliffen, um Unebenheiten zu beseitigen und die Oberfläche zu glätten. Handschleifen ermöglicht eine präzise Kontrolle über den Schleifvorgang und ist besonders effektiv bei kleineren Werkstücken oder schwer zugänglichen Bereichen.

- Maschinelles Schleifen: Maschinelle Schleifmaschinen wie Bandschleifer, Schwingschleifer oder Exzenterschleifer werden verwendet, um größere Werkstücke effizient zu schleifen und eine gleichmäßige Oberfläche zu erzielen. Maschinelles Schleifen ist besonders geeignet für Serienproduktionen oder große Werkstücke, da es schneller und gleichmäßiger arbeitet als das Handschleifen.

- Sandstrahlen: Beim Sandstrahlen wird das Werkstück mit einem Strahlmittel wie Sand, Glasperlen oder Korundpartikeln unter hohem Druck abgestrahlt, um die Oberfläche zu reinigen und zu glätten. Sandstrahlen ist besonders effektiv bei der Entfernung von Rost, Farbe oder anderen Beschichtungen und hinterlässt eine saubere und aufgeraute Oberfläche für eine verbesserte Haftung der Pulverbeschichtung.

Die Auswahl der geeigneten Schleifmethode hängt von verschiedenen Faktoren ab, darunter die Art und Beschaffenheit des Werkstücks, die gewünschte Oberflächenqualität und die Anforderungen der spezifischen Beschichtungsanwendung. Durch das Schleifen wird die Oberfläche des Werkstücks vorbereitet und optimiert, um eine hochwertige und haltbare Pulverbeschichtung zu gewährleisten.

Grundierung:

Die Grundierung ist ein wesentlicher Schritt im Pulverbeschichtungsprozess, der dazu dient, die Oberfläche des Werkstücks vorzubereiten und die Haftung sowie die Haltbarkeit der Pulverbeschichtung zu verbessern. Diese Schicht bildet die erste Schicht, die auf das Werkstück aufgetragen wird, und dient als Basis für die nachfolgende Pulverbeschichtung.

Es gibt verschiedene Arten von Grundierungen, die je nach den spezifischen Anforderungen der Beschichtungsanwendung verwendet werden können:

- Epoxy-Grundierung: Epoxy-Grundierungen bieten eine ausgezeichnete Haftung auf verschiedenen Untergründen und sorgen für eine starke Verbindung zwischen dem Werkstück und der Pulverbeschichtung. Sie sind besonders geeignet für die Beschichtung von Metallen, Aluminium und anderen nicht porösen Oberflächen.

- Zinkphosphat-Grundierung: Zinkphosphat-Grundierungen bieten eine hohe Korrosionsbeständigkeit und eignen sich besonders für die Beschichtung von Stahlwerkstücken, die einer hohen Feuchtigkeits- oder Korrosionsbelastung ausgesetzt sind. Sie bilden eine schützende Schicht auf der Metalloberfläche und verbessern die Haltbarkeit der Pulverbeschichtung.

- Chromat-Grundierung: Chromat-Grundierungen enthalten chromatische Verbindungen, die eine chemische Konversionsschicht auf der Metalloberfläche erzeugen und die Haftung der Pulverbeschichtung verbessern. Sie bieten auch eine gewisse Korrosionsbeständigkeit und eignen sich für die Beschichtung von Aluminium und anderen Leichtmetallen.

Die Auswahl der geeigneten Grundierung hängt von verschiedenen Faktoren ab, darunter die Art des zu beschichtenden Werkstücks, die Umgebungsbedingungen und die Anforderungen der spezifischen Beschichtungsanwendung. Eine sorgfältige Auswahl und Anwendung der Grundierung ist entscheidend, um eine optimale Haftung und Haltbarkeit der Pulverbeschichtung zu gewährleisten und die Lebensdauer der beschichteten Teile zu verlängern.

Trocknungsofen:

Der Trocknungsofen ist eine wesentliche Komponente im Pulverbeschichtungsprozess, der dazu dient, die aufgetragene Pulverbeschichtung zu trocknen und zu härten. Nachdem das Pulver auf das Werkstück aufgetragen wurde, wird das Werkstück in den Trocknungsofen transportiert, wo es einer kontrollierten Erwärmung unterzogen wird, um das Pulver zu schmelzen und zu einer festen Beschichtung zu verschmelzen.

Der Trocknungsofen arbeitet in mehreren Schritten, um eine ordnungsgemäße Trocknung und Aushärtung der Pulverbeschichtung sicherzustellen:

- Vortrocknung: In diesem ersten Schritt wird das Werkstück langsam auf eine moderate Temperatur erhitzt, um überschüssiges Lösungsmittel oder Wasser aus der Pulverbeschichtung zu verdampfen. Dies hilft, Blasenbildung und andere Beschichtungsfehler zu vermeiden und eine gleichmäßige Trocknung der Beschichtung zu gewährleisten.

- Erhitzung und Aushärtung: Nach der Vortrocknung wird das Werkstück auf eine höhere Temperatur erhitzt, um das Pulver zu schmelzen und zu einer festen Beschichtung zu verschmelzen. Diese Aushärtephase kann je nach den spezifischen Anforderungen der verwendeten Pulverbeschichtung und des Werkstücks unterschiedliche Temperaturen und Zeiten erfordern.

- Abkühlung: Nach der Aushärtephase wird das Werkstück langsam abgekühlt, um eine gleichmäßige Aushärtung der Beschichtung zu gewährleisten und Spannungen im Werkstück zu minimieren. Eine kontrollierte Abkühlung kann dazu beitragen, das Risiko von Beschichtungsfehlern wie Verformungen oder Rissen zu verringern.

Der Trocknungsofen kann verschiedene Konfigurationen und Merkmale aufweisen, darunter:

- Konvektionsofen: Ein Konvektionsofen verwendet geblasene Luft oder heiße Gase, um das Werkstück zu erwärmen und die Pulverbeschichtung zu trocknen und auszuhärten. Diese Öfen bieten eine gleichmäßige Temperaturverteilung und eine schnelle Trocknungs- und Aushärtezeit.

- Infrarotofen: Ein Infrarotofen verwendet Infrarotstrahlung, um das Werkstück zu erwärmen und die Pulverbeschichtung zu trocknen und auszuhärten. Infrarotöfen können eine schnellere Aushärtezeit bieten und sind besonders effektiv für die Beschichtung von dünnen Werkstücken oder empfindlichen Materialien.

Die Auswahl des geeigneten Trocknungsofens hängt von verschiedenen Faktoren ab, darunter die Größe und Form des Werkstücks, die Anforderungen der spezifischen Beschichtungsanwendung und die verfügbaren Ressourcen. Ein effizienter und zuverlässiger Trocknungsofen ist entscheidend, um eine hochwertige und haltbare Pulverbeschichtung zu gewährleisten und die Produktivität des Beschichtungsprozesses zu maximieren.

Vorbehandlung:

Die Vorbehandlung ist ein kritischer Schritt im Pulverbeschichtungsprozess, der dazu dient, die Oberfläche des Werkstücks auf die Beschichtung vorzubereiten und eine optimale Haftung sowie Haltbarkeit der Pulverbeschichtung sicherzustellen. Dieser Schritt umfasst eine Reihe von Prozessen, die darauf abzielen, die Oberfläche zu reinigen, zu entfetten, zu entrosten und gegebenenfalls zu phosphatieren oder zu chromatieren.

Reinigung:

Die Reinigung ist der erste Schritt der Vorbehandlung und beinhaltet die Entfernung von Schmutz, Fett, Ölen und anderen Verunreinigungen von der Oberfläche des Werkstücks. Dies kann durch chemische Reinigungsmittel, Lösungsmittelbäder, Entfettungstanks oder mechanische Reinigungsmethoden wie Bürsten oder Waschen mit Hochdruckwasser erfolgen.

Entfettung:

Die Entfettung ist ein wichtiger Schritt, um Fett- und Ölrückstände von der Oberfläche des Werkstücks zu entfernen. Dies kann durch alkalische oder saure Entfettungslösungen erreicht werden, die Fette und Öle emulgieren und von der Oberfläche abheben. Die Entfettung ist entscheidend, um eine gute Haftung der Pulverbeschichtung zu gewährleisten.

Entrostung:

Die Entrostung beinhaltet die Entfernung von Rost und Korrosion von der Metalloberfläche des Werkstücks. Dies kann durch mechanische Methoden wie Schleifen oder Sandstrahlen erfolgen, um den Rost abzutragen, sowie durch chemische Entrostungslösungen, die den Rost chemisch auflösen und entfernen.

Phosphatierung/Chromatierung:

Die Phosphatierung oder Chromatierung ist ein weiterer wichtiger Schritt, um die Oberfläche des Werkstücks vor der Beschichtung zu behandeln. Diese Prozesse beinhalten die Bildung einer chemischen Konversionsschicht auf der Metalloberfläche, die die Haftung und Haltbarkeit der Pulverbeschichtung verbessert und gleichzeitig eine gewisse Korrosionsbeständigkeit bietet.

Insgesamt ist die Vorbehandlung ein entscheidender Schritt, um die Qualität und Leistung der Pulverbeschichtung zu verbessern. Eine sorgfältige Vorbehandlung stellt sicher, dass die Oberfläche des Werkstücks sauber, glatt und frei von Verunreinigungen ist, was zu einer gleichmäßigen und dauerhaften Beschichtung führt.

Rückgewinnungssystem:

Ein Rückgewinnungssystem ist eine Schlüsselkomponente in einer Pulverbeschichtungsanlage, das dazu dient, überschüssiges Pulver aufzufangen, zu recyclen und die Effizienz des Pulverbeschichtungsprozesses zu verbessern. Es gibt verschiedene Arten von Rückgewinnungssystemen, die je nach den Anforderungen der Anlage und dem Umfang der Pulverbeschichtungsanwendung eingesetzt werden können:

- Zyklonabscheider: Zyklonabscheider sind weit verbreitete Rückgewinnungssysteme, die auf Zentrifugalkraft basieren, um das überschüssige Pulver aus der Luftströmung zu trennen. Das Pulver wird durch den Zyklonabscheider gesaugt, wo es aufgrund der Zentrifugalkraft an den Wänden des Abscheiders abgeschieden wird. Das gereinigte Luftstrom wird dann in die Umgebung abgegeben, während das abgeschiedene Pulver in einem Auffangbehälter gesammelt wird und für die Wiederverwendung vorbereitet wird.

- Filtersysteme: Filtersysteme verwenden verschiedene Arten von Filtern, wie z. B. Patronenfilter oder Taschenfilter, um das überschüssige Pulver aus der Luft zu filtern und zurückzugewinnen. Das Pulver wird durch den Filter gefangen, während die gereinigte Luftströmung in die Umgebung abgegeben wird. Die gefangenen Pulverpartikel werden dann entweder automatisch oder manuell gesammelt und für die Wiederverwendung vorbereitet.

- Rückschlagventile: Rückschlagventile werden häufig in Kombination mit anderen Rückgewinnungssystemen eingesetzt, um den Pulverfluss zu steuern und sicherzustellen, dass das überschüssige Pulver effizient gesammelt wird. Diese Ventile können in den Rohrleitungen des Rückgewinnungssystems installiert werden und öffnen und schließen sich je nach Bedarf, um den Pulverfluss zu lenken und sicherzustellen, dass das Pulver in die Rückgewinnungseinheit gelangt.

Die Auswahl des geeigneten Rückgewinnungssystems hängt von verschiedenen Faktoren ab, darunter die Größe und Kapazität der Pulverbeschichtungsanlage, die Art und Menge des zu verarbeitenden Pulvers und die spezifischen Anforderungen der Anwendung. Ein effektives Rückgewinnungssystem trägt dazu bei, den Pulververbrauch zu reduzieren, die Produktivität der Anlage zu steigern und die Kosten für die Pulverbeschichtung zu senken.

Pulverlack:

Pulverlack ist das Hauptmaterial, das im Pulverbeschichtungsprozess verwendet wird und auf die Oberfläche des Werkstücks aufgetragen wird, um eine schützende und dekorative Beschichtung zu erzeugen. Pulverlack besteht aus einem Gemisch aus feinen Pulverpartikeln aus Polymerharzen, Pigmenten, Füllstoffen und Additiven, die eine Vielzahl von Eigenschaften und Farben bieten können.

Eigenschaften von Pulverlack:

- Haltbarkeit: Pulverlacke bieten eine ausgezeichnete Haltbarkeit und Beständigkeit gegenüber Abrieb, Kratzern, Chemikalien, Witterungseinflüssen und UV-Strahlung. Sie sind besonders geeignet für den Einsatz in anspruchsvollen Umgebungen, wie im Freien oder in industriellen Anwendungen.

- Umweltfreundlichkeit: Pulverlacke enthalten im Allgemeinen keine flüchtigen organischen Verbindungen (VOCs) oder Lösungsmittel, was sie umweltfreundlicher macht als andere Beschichtungsmaterialien. Sie sind frei von giftigen Dämpfen und Emissionen und tragen zur Reduzierung der Umweltbelastung bei.

- Vielseitigkeit: Pulverlacke sind in einer breiten Palette von Farben, Glanzgraden, Texturen und Effekten erhältlich, was eine Vielzahl von dekorativen und funktionalen Möglichkeiten bietet. Sie können für verschiedene Substrate wie Metalle, Kunststoffe, Holz und Glas verwendet werden und bieten eine gleichmäßige und attraktive Oberflächenfinish.

- Effizienz: Der Pulverbeschichtungsprozess ist effizienter als herkömmliche Beschichtungsmethoden wie das Nasslackieren, da keine Trocknungszeiten erforderlich sind und überschüssiges Material wiederverwendet werden kann. Dies führt zu einer Reduzierung von Materialverlusten, Energieverbrauch und Produktionszeit.

Anwendung von Pulverlack:

Pulverlacke werden in einer Vielzahl von Branchen und Anwendungen eingesetzt, darunter:

- Architektur und Bauwesen: Beschichtung von Fassaden, Fensterrahmen, Geländern und anderen Bauteilen.

- Automobilindustrie: Beschichtung von Fahrzeugteilen wie Felgen, Stoßstangen und Karosserieteilen.

- Elektroindustrie: Beschichtung von Gehäusen, Schaltschränken und elektronischen Komponenten.

- Möbelindustrie: Beschichtung von Möbelteilen wie Tischen, Stühlen und Schränken.

Insgesamt ist Pulverlack ein vielseitiges und effektives Beschichtungsmaterial, das eine hohe Leistungsfähigkeit, Haltbarkeit und Umweltfreundlichkeit bietet und in einer Vielzahl von Anwendungen eingesetzt wird, um Oberflächen zu schützen und zu verschönern.

Vorbehandlung

Die Vorbehandlung ist ein entscheidender Schritt im Pulverbeschichtungsprozess, der die Oberfläche des Werkstücks auf die nachfolgende Beschichtung vorbereitet und eine optimale Haftung sowie langfristige Beständigkeit gewährleistet. Diese Phase beinhaltet eine Reihe von Verfahren zur Reinigung und Behandlung der Werkstückoberfläche, um Schmutz, Fett, Rost und andere Verunreinigungen zu entfernen.

Schritte der Vorbehandlung:

- Reinigung: Der erste Schritt besteht darin, die Oberfläche des Werkstücks gründlich zu reinigen, um Schmutz, Öl, Fett und andere Verunreinigungen zu entfernen. Dies kann durch Waschen mit alkalischen oder sauren Reinigungsmitteln, Entfetten mit Lösungsmitteln oder durch Sandstrahlen erfolgen.

- Entfettung: Nach der Reinigung wird das Werkstück einer Entfettung unterzogen, um alle Rückstände von Fett und Öl zu entfernen. Dies ist entscheidend, um eine gute Haftung der Pulverbeschichtung sicherzustellen und das Risiko von Beschichtungsfehlern wie Blasenbildung oder Delamination zu verringern.

- Entrostung: Bei Metallwerkstücken ist die Entrostung ein wichtiger Schritt, um Rost und Korrosion von der Oberfläche zu entfernen. Dies kann durch mechanische Methoden wie Schleifen oder Sandstrahlen erfolgen oder durch chemische Entrostungslösungen, die den Rost chemisch auflösen.

- Phosphatierung/Chromatierung: Nach der Reinigung und Entfettung kann das Werkstück einer Phosphatierung oder Chromatierung unterzogen werden, um eine chemische Konversionsschicht auf der Metalloberfläche zu erzeugen. Diese Schicht verbessert die Haftung und Korrosionsbeständigkeit der Pulverbeschichtung und bietet eine zusätzliche Schutzschicht.

Bedeutung der Vorbehandlung:

Eine gründliche Vorbehandlung ist entscheidend, um eine hochwertige und haltbare Pulverbeschichtung zu gewährleisten. Eine saubere und vorbereitete Oberfläche ermöglicht eine bessere Haftung des Pulvers, eine gleichmäßige Verteilung und eine verbesserte Beständigkeit gegenüber Umwelteinflüssen. Eine sorgfältige Vorbehandlung trägt auch dazu bei, Beschichtungsfehler zu minimieren und die Lebensdauer der beschichteten Teile zu verlängern.

Insgesamt ist die Vorbehandlung ein wesentlicher Schritt im Pulverbeschichtungsprozess, der die Grundlage für eine erfolgreiche Beschichtung bildet und die Qualität und Leistung der beschichteten Teile maßgeblich beeinflusst.

Vorwärmen:

Das Vorwärmen ist ein wichtiger Schritt im Pulverbeschichtungsprozess, der dazu dient, das Werkstück auf eine optimale Temperatur vor dem Auftragen des Pulverlacks vorzubereiten. Dieser Prozess trägt dazu bei, die Haftung und Haltbarkeit der Pulverbeschichtung zu verbessern und eine gleichmäßige Verteilung des Pulverlacks auf der Werkstückoberfläche zu gewährleisten.

Zweck des Vorwärmens:

- Entfernung von Feuchtigkeit: Durch das Vorwärmen wird Feuchtigkeit aus der Werkstückoberfläche und den darunter liegenden Schichten verdampft. Dies ist besonders wichtig, um Blasenbildung oder Delamination der Pulverbeschichtung zu vermeiden, die durch eingeschlossene Feuchtigkeit verursacht werden können.

- Verbesserung der Haftung: Das Vorwärmen des Werkstücks verbessert die Haftung des Pulverlacks, indem es die Oberfläche für die Aufnahme des Pulverlacks vorbereitet. Eine warme Oberfläche ermöglicht eine bessere Durchdringung des Pulvers in die Mikrorillen und Unebenheiten der Oberfläche, was zu einer verbesserten Haftung führt.

- Erhöhung der Pulverbeschichtungseffizienz: Durch das Vorwärmen wird der Pulverbeschichtungsprozess effizienter, da das aufgebrachte Pulver schneller schmilzt und sich auf der Oberfläche des Werkstücks ausbreitet. Dies führt zu einer gleichmäßigeren Beschichtung und reduziert die Anzahl der erforderlichen Beschichtungszyklen.

Methoden des Vorwärmens:

- Konvektionsofen: Ein Konvektionsofen verwendet erwärmte Luft oder Gas, um das Werkstück auf die gewünschte Temperatur zu bringen. Das Werkstück wird in den Ofen platziert und von allen Seiten gleichmäßig beheizt.

- Infrarot-Strahler: Infrarot-Strahler verwenden Infrarotstrahlung, um das Werkstück zu erwärmen. Diese Methode ist besonders effizient, da sie das Werkstück schnell aufheizt und eine präzise Temperaturkontrolle ermöglicht.

- Vorheizen im Pulverbeschichtungs-Ofen: Einige Pulverbeschichtungsöfen verfügen über eine Vorheizzone, in der das Werkstück vor dem Beschichtungsprozess vorgewärmt wird. Diese Methode integriert den Vorwärmprozess nahtlos in den gesamten Beschichtungsprozess und optimiert die Effizienz des Verfahrens.

Bedeutung des Vorwärmens:

Das Vorwärmen ist entscheidend, um eine hochwertige und haltbare Pulverbeschichtung zu gewährleisten. Durch die Vorbereitung der Werkstückoberfläche und die Optimierung der Haftung des Pulverlacks trägt das Vorwärmen dazu bei, Beschichtungsfehler zu minimieren und die Qualität der beschichteten Teile zu verbessern. Es ist ein wichtiger Schritt, der sorgfältige Planung und Kontrolle erfordert, um optimale Ergebnisse zu erzielen.

Applikationssystem:

Das Applikationssystem ist ein zentraler Bestandteil einer Pulverbeschichtungsanlage, das für das Auftragen des Pulverlacks auf die Werkstücke verantwortlich ist. Es gibt verschiedene Arten von Applikationssystemen, die jeweils ihre eigenen Vor- und Nachteile haben und für unterschiedliche Anwendungen geeignet sind.

Elektrostatisches Pulverbeschichtungssystem:

Das elektrostatische Pulverbeschichtungssystem ist das am häufigsten verwendete Applikationssystem in der Pulverbeschichtungsindustrie. Es basiert auf dem Prinzip der elektrostatischen Aufladung, bei dem das Pulver durch einen elektrischen Ladungseffekt auf das Werkstück aufgetragen wird.

- Pulverpistole: Die Pulverpistole ist das Hauptwerkzeug im elektrostatischen Pulverbeschichtungssystem. Das Pulver wird in die Pistole geladen und durch Druckluft oder elektrostatische Kräfte auf das Werkstück gesprüht.

- Elektrostatische Ladung: Während des Sprühvorgangs wird das Pulver durch eine Hochspannungsladung elektrostatisch aufgeladen. Das geladene Pulver wird zum Werkstück angezogen, das eine Gegenelektrode oder Masse darstellt, und haftet gleichmäßig an der Oberfläche.

- Farbwechsel: Moderne Pulverbeschichtungssysteme ermöglichen einen schnellen und einfachen Farbwechsel durch den Einsatz von Schnellwechselsystemen oder Farbsprüheinrichtungen.

Fluidbett-Pulverbeschichtungssystem:

Das Fluidbett-Pulverbeschichtungssystem verwendet ein Becken mit einem Pulverreservoir, das elektrisch aufgeladen ist. Das Werkstück wird in das Pulverbett eingetaucht, wodurch das Pulver am Werkstück haftet.

- Tauchverfahren: Das Werkstück wird in das Pulverbett getaucht, wodurch das Pulver am Werkstück haftet. Überschüssiges Pulver wird abgeschüttelt oder abgeblasen, bevor das Werkstück in den Trocknungsofen gelangt.

- Geeignet für komplexe Formen: Das Fluidbett-Pulverbeschichtungssystem eignet sich besonders gut für komplexe Werkstücke mit schwer zugänglichen Bereichen, da das Pulver gleichmäßig auf alle Oberflächen aufgetragen wird.

Vorteile von Applikationssystemen:

- Hohe Effizienz: Applikationssysteme ermöglichen eine schnelle und effiziente Beschichtung großer Mengen von Werkstücken.

- Gleichmäßige Beschichtung: Durch die Verwendung elektrostatischer Aufladung oder des Tauchverfahrens wird eine gleichmäßige Beschichtung auf allen Oberflächen des Werkstücks erzielt.

- Vielseitigkeit: Applikationssysteme sind vielseitig einsetzbar und können für eine Vielzahl von Werkstücken und Beschichtungsanwendungen verwendet werden.

Die Auswahl des geeigneten Applikationssystems hängt von verschiedenen Faktoren ab, darunter die Art der Werkstücke, die Beschichtungsanforderungen und die Produktionskapazität der Anlage. Ein effektives Applikationssystem ist entscheidend für die Qualität und Effizienz des Pulverbeschichtungsprozesses.

Pulverrückgewinnung:

Die Pulverrückgewinnung ist ein wesentlicher Aspekt des Pulverbeschichtungsprozesses, der dazu dient, überschüssiges Pulver aufzufangen, zu recyceln und wiederzuverwenden. Dies trägt nicht nur zur Reduzierung von Materialverschwendung und Kosten bei, sondern auch zur Verbesserung der Umweltfreundlichkeit des Beschichtungsprozesses.

Funktionen der Pulverrückgewinnung:

- Aufnahme überschüssigen Pulvers: Während des Sprühvorgangs wird nicht das gesamte aufgetragene Pulver auf dem Werkstück haften bleiben. Ein Teil des Pulvers wird die Oberfläche passieren und sich in der Umgebung ablagern. Das Pulverrückgewinnungssystem sammelt dieses überschüssige Pulver ein, um es zu recyceln.

- Recycling und Wiederverwendung: Das gesammelte Pulver wird einem Sieb- oder Filtersystem zugeführt, um Verunreinigungen zu entfernen und das Pulver für die Wiederverwendung aufzubereiten. Dies reduziert den Bedarf an frischem Pulver und senkt die Materialkosten.

- Reduzierung von Materialverschwendung: Durch die Wiederverwendung von überschüssigem Pulver wird die Menge an Materialverschwendung reduziert, was sowohl ökonomische als auch ökologische Vorteile mit sich bringt.

Arten von Pulverrückgewinnungssystemen:

- Zyklonabscheider: Zyklonabscheider nutzen die Zentrifugalkraft, um das Pulver von der Luft zu trennen. Das Pulver wird in einem Behälter gesammelt, während die gereinigte Luft abgeführt wird.

- Filtersysteme: Filtersysteme verwenden verschiedene Arten von Filtern, wie z. B. Patronenfilter oder Taschenfilter, um das Pulver aus der Luft zu filtern. Das Pulver wird dann von den Filtern abgeschüttelt oder abgeblasen und in einem Behälter gesammelt.

- Fluidbett-Rückgewinnung: Beim Fluidbett-Rückgewinnungssystem wird das überschüssige Pulver in einem flüssigen Medium gesammelt und anschließend recycelt. Das Pulver wird auf der Oberfläche des Mediums gesammelt und kann dann abgetrennt und wiederverwendet werden.

Die Auswahl des geeigneten Pulverrückgewinnungssystems hängt von verschiedenen Faktoren ab, einschließlich der Größe der Anlage, der Art der zu beschichtenden Werkstücke und der spezifischen Anforderungen der Anwendung. Ein effektives Pulverrückgewinnungssystem trägt dazu bei, die Kosten zu senken, die Produktivität zu steigern und die Umweltbelastung zu reduzieren.

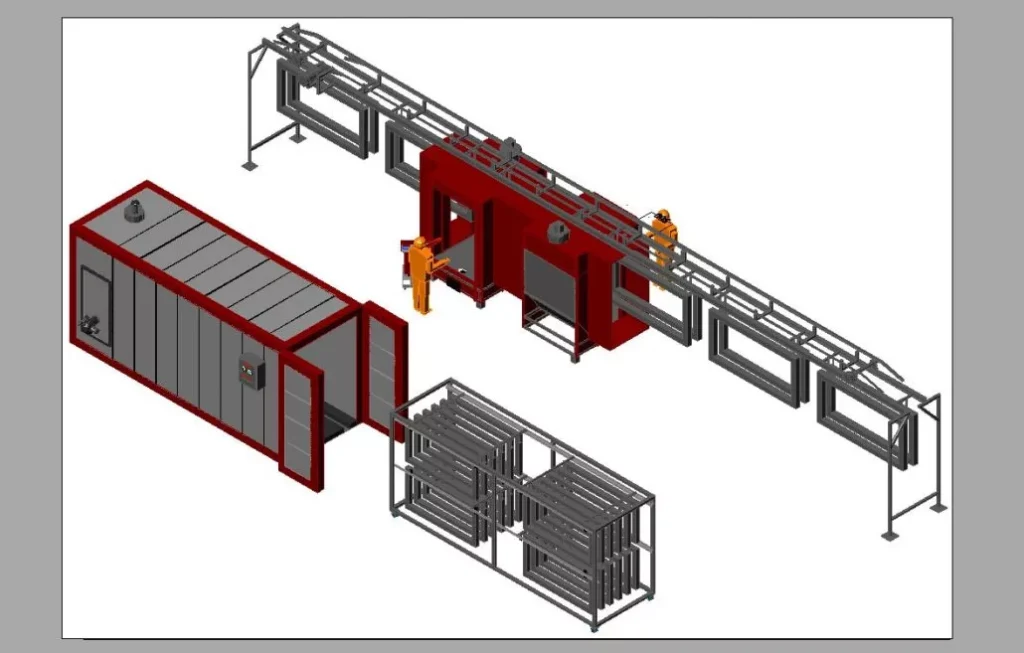

Pulverbeschichtungslinie:

Eine Pulverbeschichtungslinie ist eine automatisierte Anlage, die entwickelt wurde, um den gesamten Pulverbeschichtungsprozess von der Vorbereitung der Werkstücke bis zur Endbearbeitung zu ermöglichen. Diese Linien können je nach den Anforderungen der Produktion und den spezifischen Anwendungen maßgeschneidert werden.

Komponenten einer Pulverbeschichtungslinie:

- Vorbereitungsbereich: Dieser Bereich umfasst verschiedene Stationen zur Vorbereitung der Werkstücke für die Beschichtung. Dazu gehören Entfettungs-, Reinigungs- und Entrostungsstationen, in denen die Werkstücke gründlich gereinigt und von Verunreinigungen befreit werden.

- Vorbehandlungsanlage: Die Vorbehandlungsanlage besteht aus Vorbehandlungstanks und -systemen, die die Werkstücke auf die Aufnahme des Pulverlacks vorbereiten. Dies kann das Aufbringen von Konversionsschichten wie Phosphatierung oder Chromatierung umfassen.

- Pulverbeschichtungskabine: In der Pulverbeschichtungskabine wird der Pulverlack auf die Werkstücke aufgetragen. Dies kann manuell mit Pulverpistolen oder automatisiert mit Robotern erfolgen, je nach den Anforderungen der Produktion.

- Trocknungsofen: Nach dem Auftragen des Pulverlacks werden die Werkstücke in einem Trocknungsofen erwärmt, um das Pulver zu schmelzen und zu aushärten. Dies stellt sicher, dass die Beschichtung eine gleichmäßige Dicke und Haftung aufweist.

- Kühlbereich: Nach dem Aushärten werden die Werkstücke in einem Kühlbereich abgekühlt, um die Beschichtung zu stabilisieren und eine gleichmäßige Aushärtung sicherzustellen.

- Inspektions- und Qualitätskontrollbereich: In diesem Bereich werden die beschichteten Werkstücke auf Qualität und Fehler überprüft. Dies kann visuelle Inspektionen, Dickeprüfungen und Adhäsionstests umfassen.

Vorteile einer Pulverbeschichtungslinie:

- Effizienz: Pulverbeschichtungslinien ermöglichen eine kontinuierliche und effiziente Produktion großer Mengen von beschichteten Werkstücken.

- Konsistenz: Durch die Automatisierung des Prozesses wird eine hohe Konsistenz und Qualität der Beschichtung gewährleistet.

- Flexibilität: Pulverbeschichtungslinien können für eine Vielzahl von Werkstücken und Beschichtungsanwendungen angepasst werden.

- Umweltfreundlichkeit: Durch die Reduzierung von Materialverschwendung und Emissionen tragen Pulverbeschichtungslinien zur Verbesserung der Umweltbilanz bei.

Insgesamt bieten Pulverbeschichtungslinien eine effektive und wirtschaftliche Lösung für die Massenproduktion von beschichteten Werkstücken und werden in einer Vielzahl von Branchen eingesetzt, darunter Automobilindustrie, Möbelherstellung, Architektur und Elektronik.

Pulverbeschichtungsprozess:

Der Pulverbeschichtungsprozess ist ein Verfahren zur Beschichtung von Oberflächen mit Pulverlacken, das eine attraktive und langlebige Oberflächenfinish bietet. Dieser Prozess umfasst mehrere Schritte, die sorgfältig ausgeführt werden müssen, um eine qualitativ hochwertige Beschichtung zu erzielen.

Schritte im Pulverbeschichtungsprozess:

- Vorbereitung der Oberfläche: Der Prozess beginnt mit der Vorbereitung der Oberfläche des Werkstücks. Dies umfasst die Reinigung, Entfettung und Entrostung, um sicherzustellen, dass die Oberfläche frei von Verunreinigungen ist und eine optimale Haftung des Pulverlacks gewährleistet ist.

- Applikation des Pulverlacks: Nach der Vorbereitung der Oberfläche wird der Pulverlack mithilfe eines Applikationssystems auf das Werkstück aufgetragen. Dies kann manuell mit einer Pulverpistole oder automatisiert mit einem Roboter erfolgen. Der Pulverlack wird elektrostatisch aufgeladen, um eine gleichmäßige Verteilung auf der Oberfläche zu gewährleisten.

- Trocknung und Aushärtung: Nach dem Auftragen des Pulverlacks werden die Werkstücke in einem Trocknungsofen erwärmt, um das Pulver zu schmelzen und zu aushärten. Dies stellt sicher, dass die Beschichtung eine gleichmäßige Dicke und Haftung aufweist und eine dauerhafte Oberfläche bildet.

- Kühlung und Endbearbeitung: Nach dem Aushärten werden die Werkstücke abgekühlt, um die Beschichtung zu stabilisieren und eine gleichmäßige Aushärtung sicherzustellen. Anschließend können sie einer Endbearbeitung unterzogen werden, wie z. B. dem Entfernen von Maskierungsmaterialien oder dem Anbringen von Dekorationsdetails.

Vorteile des Pulverbeschichtungsprozesses:

- Haltbarkeit: Pulverbeschichtungen bieten eine hohe Beständigkeit gegenüber Abrieb, Kratzern, Chemikalien und Witterungseinflüssen, was zu einer langlebigen Oberfläche führt.

- Umweltfreundlichkeit: Pulverbeschichtungen enthalten keine flüchtigen organischen Verbindungen (VOCs) oder Lösungsmittel, was sie umweltfreundlicher macht als andere Beschichtungsmethoden.

- Vielseitigkeit: Pulverbeschichtungen sind in einer Vielzahl von Farben, Texturen und Glanzgraden erhältlich und können auf verschiedene Substrate wie Metall, Holz, Kunststoff und Glas aufgetragen werden.

- Effizienz: Der Pulverbeschichtungsprozess ist effizienter als herkömmliche Beschichtungsmethoden wie das Nasslackieren, da keine Trocknungszeiten erforderlich sind und überschüssiges Material wiederverwendet werden kann.

Insgesamt ist der Pulverbeschichtungsprozess eine effektive und wirtschaftliche Methode zur Beschichtung von Oberflächen mit langlebigen und attraktiven Oberflächenfinish. Er wird in einer Vielzahl von Branchen und Anwendungen eingesetzt, darunter Automobilindustrie, Architektur, Möbelherstellung und Elektronik.

Pulverbeschichtungsvorrichtung:

Eine Pulverbeschichtungsvorrichtung ist eine spezialisierte Einrichtung, die für das Auftragen von Pulverlacken auf Werkstücke verwendet wird. Diese Vorrichtungen spielen eine entscheidende Rolle im Pulverbeschichtungsprozess, da sie eine präzise und gleichmäßige Beschichtung gewährleisten und die Effizienz des Beschichtungsprozesses verbessern.

Komponenten einer Pulverbeschichtungsvorrichtung:

- Pulverpistole: Die Pulverpistole ist das Hauptwerkzeug in einer Pulverbeschichtungsvorrichtung. Sie ist mit einer Düse ausgestattet, durch die der Pulverlack auf die Werkstücke gesprüht wird. Moderne Pulverpistolen verfügen über Funktionen wie einstellbare Pulvermengen, verschiedene Sprühmuster und elektrostatische Aufladung für eine präzise und gleichmäßige Beschichtung.

- Hochspannungsgenerator: Der Hochspannungsgenerator erzeugt die elektrische Ladung, die verwendet wird, um das Pulver elektrostatisch aufzuladen. Diese Ladung bewirkt, dass das Pulver zu den geerdeten Werkstücken hin gezogen wird, was zu einer verbesserten Haftung und einer gleichmäßigen Beschichtung führt.

- Steuerungssystem: Das Steuerungssystem überwacht und steuert die verschiedenen Parameter der Pulverbeschichtungsvorrichtung, wie z. B. die Pulvermenge, die Luftströmung und die Spannung. Dies ermöglicht eine präzise Einstellung der Beschichtungsparameter und eine Optimierung der Beschichtungsqualität.

- Filtersystem: Das Filtersystem sorgt dafür, dass das aufgetragene Pulver frei von Verunreinigungen und Partikeln ist. Dies kann durch den Einsatz von Patronenfiltern, Taschenfiltern oder Zyklonabscheidern erfolgen, die das überschüssige Pulver aus der Luft filtern und reinigen.

Vorteile einer Pulverbeschichtungsvorrichtung:

- Präzise und gleichmäßige Beschichtung: Pulverbeschichtungsvorrichtungen ermöglichen eine präzise Steuerung der Pulvermenge und Sprühmuster, was zu einer gleichmäßigen und konsistenten Beschichtung führt.

- Effizienz: Durch die Verwendung elektrostatischer Aufladung und präziser Steuerung der Beschichtungsparameter wird eine hohe Effizienz des Beschichtungsprozesses erreicht, was zu geringeren Material- und Energieverlusten führt.

- Vielseitigkeit: Pulverbeschichtungsvorrichtungen sind vielseitig einsetzbar und können für eine Vielzahl von Werkstücken und Beschichtungsanwendungen verwendet werden.

- Umweltfreundlichkeit: Pulverbeschichtungsvorrichtungen tragen zur Reduzierung von Materialverschwendung und Emissionen bei und sind daher umweltfreundlicher als andere Beschichtungsmethoden.