Unsere Pulverbeschichtungsanlage wird in Übereinstimmung mit den globalen fortschrittlichen Standards hergestellt und wurden mit vollem Vertrauen sowohl auf dem heimischen als auch auf dem weltweiten Markt bevorzugt.

Unsere Kapazität ist täglich gewachsen, wobei die Kundenzufriedenheit zusammen mit unserem gemeinsamen Vertriebs- und Servicenetz an erster Stelle steht.

Unser Unternehmen ist ein führendes türkisches Unternehmen, das sich auf die Herstellung von „Elektrostatischen Pulverbeschichtungsanlagen und kompletten Lackiersystemen“ mit 20 Jahren Wissen und praktischer Erfahrung spezialisiert hat.

Alle unsere Maschinen sind CE-gekennzeichnet, garantiert und können von potenziellen Kunden persönlich besichtigt werden. Es gibt auch Bilder und Videos auf dieser Seite, die die verwendeten Maschinen zeigen.

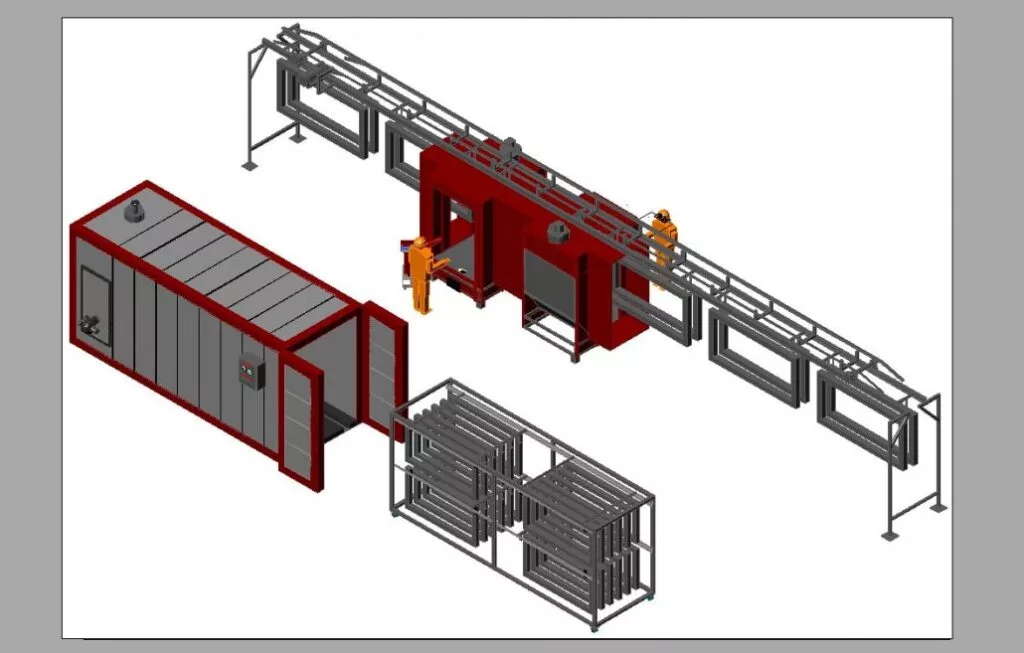

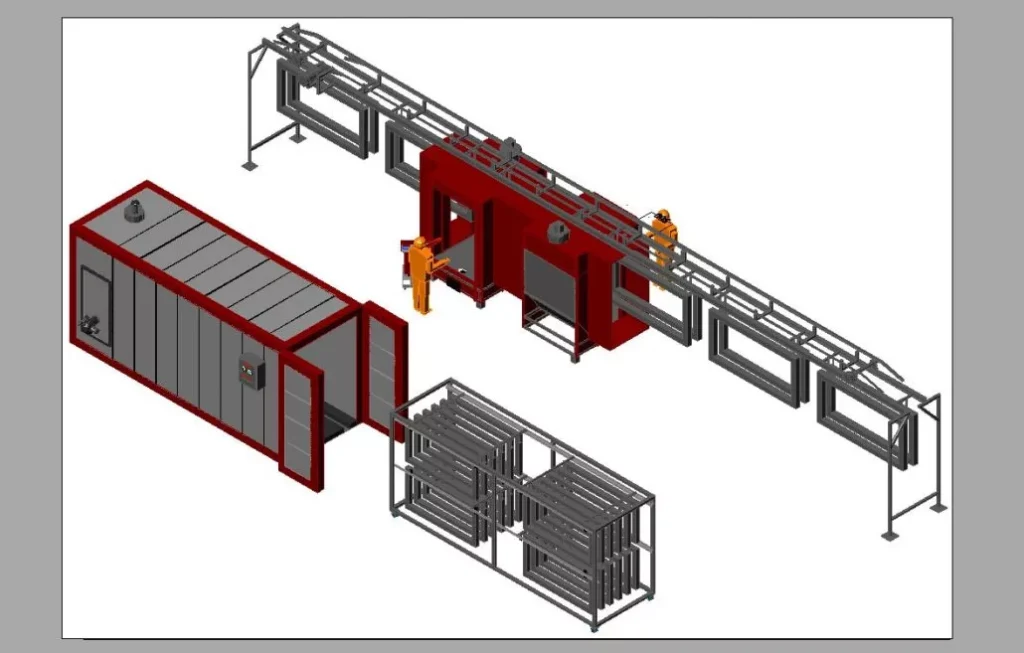

Wir entwerfen, fertigen und montieren Pulverbeschichtungsöfen, automatische und manuelle Kabinen, automatische und manuelle Pulverbeschichtungsanlagen, Pistolen, automatische und Stangentransfer-Pulverbeschichtungslinien, Pulverbeschichtungsfilter und Ersatzteile für Pulverbeschichtungspistolen

Eine Pulverbeschichtungsanlage ist eine hochmoderne Einrichtung, die zur Oberflächenbehandlung von Werkstücken verwendet wird, um diese mit einer schützenden oder dekorativen Pulverbeschichtung zu versehen. Diese Beschichtung wird typischerweise aus fein gemahlenem Pulver hergestellt, das hauptsächlich aus Epoxid-, Polyester- oder anderen polymeren Materialien besteht. Der Vorgang der Pulverbeschichtung hat sich als besonders effektiv erwiesen, da er sowohl eine hohe Qualität als auch eine umweltfreundliche Methode der Oberflächenbehandlung bietet. Die Pulverbeschichtungsanlage selbst ist in verschiedene Phasen unterteilt, die es ermöglichen, die Werkstücke präzise und gleichmäßig zu beschichten.

Zu Beginn des Prozesses wird das zu beschichtende Werkstück gründlich gereinigt, um Schmutz, Öl und andere Verunreinigungen zu entfernen. Dies kann durch verschiedene Verfahren wie Sandstrahlen, chemische Reinigung oder Ultraschallreinigung erfolgen. Nach der Reinigung erfolgt eine Trocknung, um sicherzustellen, dass die Werkstücke vor der Beschichtung vollständig trocken sind. Sobald das Werkstück vorbereitet ist, erfolgt das Auftragen des Pulvers. Dies geschieht in der Regel durch ein Verfahren namens Elektrostatisches Aufsprühen, bei dem das Pulver elektrisch aufgeladen wird und an der Oberfläche des Werkstücks haftet. Das Werkstück wird dabei in ein Elektrostatisches Feld gehalten, sodass die pulverisierte Beschichtung gleichmäßig auf der Oberfläche verteilt wird.

Nach dem Auftragen des Pulvers wird das beschichtete Werkstück in einem Ofen erhitzt, um das Pulver zu schmelzen und es mit der Oberfläche des Werkstücks zu verbinden. Dieser Schmelzprozess bewirkt, dass das Pulver zu einer glatten und dauerhaften Beschichtung aushärtet. Je nach Art des verwendeten Pulvers und den spezifischen Anforderungen der Beschichtung kann dieser Vorgang bei Temperaturen von etwa 160 bis 200 Grad Celsius erfolgen. Die Beschichtung kann so angepasst werden, dass sie eine Vielzahl von Eigenschaften aufweist, wie zum Beispiel eine erhöhte Korrosionsbeständigkeit, Kratzfestigkeit oder UV-Beständigkeit.

Eine Pulverbeschichtungsanlage ist auch in der Lage, eine breite Palette von Farben und Oberflächenstrukturen zu produzieren. Neben der Standardpulverbeschichtung sind auch Spezialanwendungen wie strukturierte Oberflächen, metallische Effekte oder sogar die Integration von Antimikrobiellen Eigenschaften möglich. Eine solche Vielseitigkeit hat die Pulverbeschichtung zu einem bevorzugten Verfahren in der Automobilindustrie, im Maschinenbau, in der Möbelherstellung sowie in vielen anderen Bereichen gemacht, in denen langlebige und ästhetisch ansprechende Oberflächen gefragt sind.

Im Vergleich zu traditionellen Flüssigbeschichtungen bietet die Pulverbeschichtung eine Reihe von Vorteilen. Einer der größten Vorteile ist die umweltfreundlichere Natur des Verfahrens, da keine Lösungsmittel verwendet werden und der Großteil des aufgetragenen Pulvers tatsächlich auf dem Werkstück haften bleibt, wodurch Abfall minimiert wird. Darüber hinaus ist der Energieverbrauch durch die effiziente Nutzung der Ofentemperaturen und die Möglichkeit, überschüssiges Pulver zurückzugewinnen und wiederzuverwenden, relativ gering. Die Pulverbeschichtung ist zudem besonders widerstandsfähig gegen Kratzer, Stöße und Witterungseinflüsse, was die Lebensdauer der beschichteten Produkte erheblich verlängert.

Die Technologie der Pulverbeschichtung hat sich im Laufe der Jahre kontinuierlich weiterentwickelt, wobei immer innovativere Techniken und Materialien zur Verfügung stehen. Die kontinuierliche Verbesserung der Anlagen sorgt dafür, dass auch komplexe geometrische Formen präzise beschichtet werden können. Der Fortschritt in der Steuerungstechnik ermöglicht es den Herstellern, die Qualität der Beschichtungen weiter zu optimieren und gleichzeitig die Produktionseffizienz zu steigern.

Zusammenfassend lässt sich sagen, dass Pulverbeschichtungsanlagen eine Schlüsseltechnologie in der modernen Fertigung darstellen. Sie bieten eine nachhaltige und wirtschaftliche Lösung für die Oberflächenbehandlung von Werkstücken, die sowohl funktionelle als auch ästhetische Anforderungen erfüllen müssen.

Pulverbeschichtungsanlage

Die Entwicklung von Pulverbeschichtungsanlagen hat in den letzten Jahren auch durch die Integration neuer Technologien wie Automatisierung, digitale Steuerung und intelligente Überwachungssysteme bedeutende Fortschritte gemacht. Moderne Anlagen ermöglichen eine präzise Steuerung der Prozessparameter, wie etwa die Pulverbeschichtungsdicke, Temperatur und Ofenbedingungen. Diese Technologien ermöglichen eine höhere Konsistenz und Qualität der Beschichtungen, da jede Schwankung im Prozess sofort erkannt und korrigiert werden kann. Dies führt zu einer Reduktion von Ausschuss und Nacharbeit, was wiederum die Effizienz der gesamten Produktion steigert.

Ein weiterer Aspekt, der die Pulverbeschichtungsanlagen der Zukunft prägen wird, ist die Integration von Recyclingprozessen. Während der Pulverbeschichtungsprozess eine gewisse Menge an überschüssigem Pulver hinterlassen kann, haben moderne Anlagen Systeme entwickelt, die dieses überschüssige Pulver absaugen, reinigen und in den Beschichtungsprozess zurückführen. Dadurch wird der Materialverbrauch optimiert und die Umweltbelastung durch Abfälle deutlich reduziert. Diese Art der Kreislaufwirtschaft unterstützt Unternehmen, die nach nachhaltigeren Lösungen suchen und hilft, den CO₂-Fußabdruck in der Fertigung zu verringern.

Zusätzlich zur Effizienzsteigerung und Nachhaltigkeit hat die Pulverbeschichtung auch in Bezug auf die Sicherheitsstandards große Fortschritte gemacht. In der Vergangenheit gab es Bedenken hinsichtlich der Explosionsgefahr durch das feine Pulver, das in der Luft schweben kann. Moderne Anlagen verfügen über ausgeklügelte Lüftungs- und Filtersysteme, die das Risiko solcher Gefahren deutlich verringern. Darüber hinaus sind die Anlagen mit Sicherheitsmechanismen ausgestattet, die den Betrieb nur dann zulassen, wenn alle Sicherheitsvorkehrungen wie Luftqualität, Temperatur und Druck korrekt eingestellt sind.

Im Hinblick auf die Markttrends und die steigende Nachfrage nach umweltfreundlichen und langlebigen Beschichtungen spielt die Pulverbeschichtung eine wichtige Rolle in der Zukunft der Oberflächenbehandlung. Sie ist besonders geeignet für Anwendungen in der Außen- und Marineindustrie, in der Automobilbranche sowie bei der Herstellung von Haushaltsgeräten, da sie eine ausgezeichnete Beständigkeit gegenüber Witterungseinflüssen, Chemikalien und mechanischen Belastungen bietet. Die Möglichkeit, verschiedene Oberflächenstrukturen und -designs zu schaffen, hat auch den dekorativen Sektor revolutioniert, von der Möbelindustrie bis hin zu architektonischen Anwendungen.

In der Automobilindustrie beispielsweise wird die Pulverbeschichtung zunehmend für die Lackierung von Karosserieteilen und Fahrzeugkomponenten verwendet. Durch die Verwendung von Pulverbeschichtungen können Hersteller robustere und kratzfestere Oberflächen schaffen, die zudem eine höhere Farbbeständigkeit gegenüber UV-Strahlung und Witterung bieten. Diese Vorteile führen zu einer verlängerten Lebensdauer von Fahrzeugen und tragen gleichzeitig zur Reduzierung von Wartungs- und Reparaturkosten bei.

Die Verwendung von Pulverbeschichtungen wird auch durch die fortschreitende Entwicklung von spezialisierten Pulvern und additiven Komponenten immer vielseitiger. Neue Produkte, wie etwa Pulverbeschichtungen mit integrierten Antimikrobellen Eigenschaften oder solche, die eine Selbstheilung von Kratzern und Beschädigungen ermöglichen, eröffnen völlig neue Anwendungsbereiche. Diese innovativen Beschichtungen bieten Unternehmen und Verbrauchern zahlreiche Vorteile, von der Verbesserung der Hygiene bis hin zur Reduktion von Wartungsaufwendungen.

Insgesamt zeigt sich, dass Pulverbeschichtungsanlagen eine Schlüsselrolle in der modernen Fertigungstechnologie spielen. Mit der fortschreitenden Innovation in der Maschinen- und Verfahrenstechnik werden diese Anlagen immer effizienter, flexibler und umweltfreundlicher, was sie zu einer bevorzugten Wahl für viele Industrien macht, die auf Qualität und Nachhaltigkeit setzen. In einer Welt, die zunehmend Wert auf ökologische Verantwortung und Ressourcenschonung legt, ist die Pulverbeschichtungstechnologie nicht nur eine wirtschaftliche Lösung, sondern auch eine der zukunftsweisenden Technologien in der Oberflächenbehandlung.

Ein weiteres interessantes Entwicklungspotential für Pulverbeschichtungsanlagen liegt in der Verbesserung der Anpassungsfähigkeit an verschiedene Produktionsvolumen und -anforderungen. Während in der Vergangenheit die Pulverbeschichtungstechnologie überwiegend in der Großproduktion von Bauteilen und Produkten eingesetzt wurde, hat sich die Flexibilität der Anlagen in den letzten Jahren erheblich erhöht. Dies hat es ermöglicht, Pulverbeschichtung auch in kleineren Serien und sogar in der Einzelproduktion effizient anzuwenden. Durch modulare Anlagenkonfigurationen und schnelle Umrüstprozesse können Hersteller die Pulverbeschichtungstechnologie für eine breite Palette von Produkten, von kleinen Elektronikgehäusen bis hin zu großen industriellen Maschinenkomponenten, einsetzen.

Diese Flexibilität ist vor allem im Hinblick auf die steigende Nachfrage nach individualisierten Produkten von Bedeutung. In vielen Branchen, insbesondere in der Automobilindustrie und bei maßgeschneiderten Architekturprojekten, wird zunehmend auf maßgeschneiderte Oberflächenbeschichtungen Wert gelegt. Pulverbeschichtungsanlagen bieten die Möglichkeit, sowohl kleine Stückzahlen in hoher Qualität als auch große Serien kosteneffizient zu bearbeiten. Diese Vielseitigkeit in der Produktion hat Pulverbeschichtung zu einem unverzichtbaren Bestandteil der modernen Fertigungsindustrie gemacht.

Ein Bereich, der in den letzten Jahren zunehmend Aufmerksamkeit erhält, ist die Digitalisierung der Pulverbeschichtungsanlagen. Moderne Anlagen sind häufig mit intelligenten Steuerungssystemen ausgestattet, die eine kontinuierliche Überwachung des Beschichtungsprozesses in Echtzeit ermöglichen. Diese Systeme sammeln Daten zu Prozessparametern wie Temperatur, Luftfeuchtigkeit, Pulververbrauch und Beschichtungsdicke, die in zentralen Steuerungen verarbeitet und analysiert werden können. Mithilfe dieser Daten ist es möglich, den gesamten Beschichtungsprozess zu optimieren, Unregelmäßigkeiten frühzeitig zu erkennen und schnell darauf zu reagieren, um die Qualität und Effizienz der Produktion zu gewährleisten.

Darüber hinaus eröffnen diese fortschrittlichen Überwachungssysteme neue Möglichkeiten für vorausschauende Wartung. Durch die Analyse von Betriebsdaten können Unternehmen potenzielle Ausfälle von Anlagenkomponenten identifizieren, bevor sie zu Produktionsstillständen führen. Dies reduziert die Wartungskosten und minimiert unerwartete Ausfälle, die den Produktionsfluss beeinträchtigen könnten. Der Einsatz solcher Technologien trägt dazu bei, die Betriebskosten langfristig zu senken und die Rentabilität der gesamten Produktionslinie zu steigern.

Auch die Automatisierung in der Pulverbeschichtung wird zunehmend fortschrittlicher. Roboterarme und automatische Förderbänder übernehmen heute oft die Aufgabe, Werkstücke schnell und präzise durch die einzelnen Phasen der Beschichtung zu bewegen. Diese Automatisierung ermöglicht nicht nur eine höhere Produktionsgeschwindigkeit, sondern auch eine gleichmäßige Beschichtung und eine Reduktion von menschlichen Fehlern. Da die Produktion immer komplexer wird, bieten automatisierte Pulverbeschichtungsanlagen auch die Möglichkeit, verschiedene Werkstücktypen ohne manuelle Eingriffe zu verarbeiten. Dies spart Zeit, verringert den Personalaufwand und steigert die Effizienz der gesamten Produktionslinie.

Neben den wirtschaftlichen und technologischen Vorteilen sind die ökologischen Vorteile der Pulverbeschichtung nicht zu unterschätzen. Die Beschichtung ist weitgehend lösungsmittelfrei, was bedeutet, dass keine schädlichen Dämpfe oder Chemikalien in die Umwelt gelangen. Zudem ist der Einsatz von Pulvern, die bei der Herstellung keine VOCs (flüchtige organische Verbindungen) freisetzen, ein wesentlicher Beitrag zur Reduktion der Luftverschmutzung und zur Einhaltung strenger Umweltvorschriften. Der CO₂-Ausstoß, der durch den Einsatz von traditionellen Lackierverfahren verursacht wird, ist ebenfalls erheblich geringer, was Pulverbeschichtung zu einer bevorzugten Wahl für Unternehmen macht, die Nachhaltigkeit und umweltfreundliche Prozesse priorisieren.

Zudem sind die beschichteten Oberflächen sehr widerstandsfähig gegen Korrosion, was in vielen Bereichen zu einer längeren Lebensdauer der behandelten Produkte führt. Dies ist besonders wichtig in der Herstellung von Komponenten, die extremen Umwelteinflüssen ausgesetzt sind, wie etwa in der Bauindustrie, bei Landmaschinen oder in der Außenmöbelherstellung. Die Korrosionsbeständigkeit verlängert nicht nur die Lebensdauer der Produkte, sondern verringert auch den Wartungsaufwand, was langfristig die Gesamtbetriebskosten senkt.

Schließlich wird die Pulverbeschichtung auch eine zunehmend bedeutende Rolle im Bereich der kreislauforientierten Wirtschaft spielen. Immer mehr Unternehmen erkennen die Vorteile des geschlossenen Kreislaufs, bei dem überschüssiges Pulver recycelt und wiederverwendet wird. Durch die Rückgewinnung von nicht genutztem Pulver wird die Ressourceneffizienz erhöht und der Materialabfall verringert, was die Umweltauswirkungen weiter minimiert. Pulverbeschichtungsanlagen, die mit diesen Recyclingtechnologien ausgestattet sind, bieten einen weiteren Wettbewerbsvorteil für Unternehmen, die auf eine umweltfreundliche Produktion setzen.

Zusammenfassend lässt sich sagen, dass die Pulverbeschichtung eine Schlüsseltechnologie für die moderne Industrie darstellt. Die kontinuierlichen Fortschritte in der Technologie, Automation und Digitalisierung machen sie zu einer der vielversprechendsten Lösungen für Unternehmen, die auf Qualität, Effizienz und Nachhaltigkeit setzen. Mit den zahlreichen Vorteilen in Bezug auf Wirtschaftlichkeit, Umweltschutz und Produktqualität hat die Pulverbeschichtung einen festen Platz in der Fertigung der Zukunft.

Oberflächenvorbehandlung

Die Vorbehandlung für die Pulverbeschichtung dient der Reinigung der Teile vor dem Pulverbeschichten. Die Vorbehandlung kann manuell, mit Tauchbecken oder automatisch mit Tunnelwaschkabinen erfolgen.

Die Oberflächenvorbehandlung ist ein wichtiger Schritt in der Fertigung von Produkten. Sie dient dazu, die Oberflächen von Werkstücken auf die anschließende Weiterverarbeitung vorzubereiten. Hierbei wird die Oberfläche des Werkstücks von Schmutz, Rost, Fett und anderen Verunreinigungen befreit.

Es gibt verschiedene Methoden der Oberflächenvorbehandlung, die je nach Material und Anforderungen eingesetzt werden. Eine Methode ist die mechanische Oberflächenvorbehandlung, bei der die Oberfläche des Werkstücks mechanisch bearbeitet wird, beispielsweise durch Schleifen, Polieren oder Sandstrahlen. Eine weitere Methode ist die chemische Oberflächenvorbehandlung, bei der das Werkstück mit Chemikalien behandelt wird, um die Oberfläche zu reinigen und zu entfetten.

Die Oberflächenvorbehandlung ist ein wichtiger Schritt, da eine nicht vorbehandelte Oberfläche zu einer schlechteren Haftung der Beschichtung führen kann. Die Beschichtung kann abblättern oder sich lösen und somit die Lebensdauer des Produkts reduzieren.

Eine gute Oberflächenvorbehandlung kann die Lebensdauer eines Produkts verlängern und die Qualität der Beschichtung verbessern. Es ist daher wichtig, die richtige Methode der Oberflächenvorbehandlung zu wählen, um das bestmögliche Ergebnis zu erzielen.

Oberflächenvorbehandlung

Die Oberflächenvorbehandlung ist ein entscheidender Schritt in vielen Fertigungs- und Produktionsprozessen, da sie die Qualität und Haltbarkeit von Beschichtungen erheblich beeinflusst. Sie umfasst alle vorbereitenden Maßnahmen, die vor der Anwendung von Lacken, Beschichtungen oder Veredelungen auf eine Oberfläche durchgeführt werden. Ziel der Oberflächenvorbehandlung ist es, die Oberfläche so vorzubereiten, dass eine optimale Haftung der nachfolgenden Beschichtungen gewährleistet ist und gleichzeitig die Lebensdauer des Endprodukts verlängert wird. Die Wahl des richtigen Verfahrens hängt von den Materialeigenschaften der Werkstücke und der Art der geplanten Beschichtung ab.

Ein häufig verwendetes Verfahren in der Oberflächenvorbehandlung ist das Sandstrahlen. Dabei wird die Oberfläche eines Werkstücks mit abrasiven Partikeln bearbeitet, die unter hohem Druck auf das Material geschleudert werden. Dies führt zu einer raueren Oberflächenstruktur, die eine bessere Haftung der Beschichtung ermöglicht. Sandstrahlen wird vor allem bei Metallteilen eingesetzt, da es Oxidationen und Rost entfernt und das Material für die anschließende Beschichtung vorbereitet.

Eine weitere gängige Methode ist die chemische Reinigung, bei der spezialisierte Reinigungsmittel zum Einsatz kommen, um Öl, Fett, Rost, Schmutz und andere Verunreinigungen von der Oberfläche zu entfernen. Chemische Reinigungsverfahren können je nach Materialtyp und Verschmutzungsgrad angepasst werden. In vielen Fällen wird auch eine Passivierung durchgeführt, bei der durch chemische Reaktionen eine Schutzschicht auf der Oberfläche gebildet wird, die das Material vor Korrosion schützt. Dies ist besonders wichtig bei der Behandlung von Stahl oder Aluminium, da diese Materialien empfindlich gegenüber Rost und Oxidation sind.

Ein weiteres Verfahren, das in der Oberflächenvorbehandlung Anwendung findet, ist das Ultraschallreinigungsverfahren. Bei dieser Technik wird Ultraschallenergie genutzt, um eine sehr gründliche Reinigung von Werkstücken zu erreichen. Die hochfrequenten Schwingungen erzeugen in einem Reinigungsbad Blasen, die beim Zusammenbrechen mikroskopisch kleine Verunreinigungen von der Oberfläche abtragen. Ultraschallreinigung wird oft bei empfindlichen Bauteilen aus Metall oder Kunststoff eingesetzt, bei denen eine mechanische Bearbeitung zu Beschädigungen führen könnte.

Eine weitere Methode, die besonders im Zusammenhang mit der Metallbearbeitung von Bedeutung ist, ist das Eloxieren, vor allem bei Aluminium. Eloxieren ist ein elektrolytisches Verfahren, bei dem die Oberfläche von Aluminium oxidiert wird, um eine harte, widerstandsfähige Schicht zu erzeugen. Diese Schicht schützt das Material nicht nur vor Korrosion, sondern verbessert auch die Haftung von Farbanstrichen oder anderen Beschichtungen. Darüber hinaus kann das Eloxieren auch ästhetische Effekte erzielen, da die Schicht in verschiedenen Farben gefärbt werden kann.

Die Oberflächenvorbehandlung umfasst auch das Entfetten von Materialien, um sicherzustellen, dass keine Rückstände auf der Oberfläche verbleiben, die die Haftung von Beschichtungen beeinträchtigen könnten. In vielen Industrien werden spezielle Entfettungsverfahren wie die Verwendung von Lösungsmitteln oder wässrigen Alkalilösungen eingesetzt. Diese Verfahren entfernen nicht nur organische Verunreinigungen wie Öle und Fette, sondern können auch chemische Rückstände beseitigen, die nach der Bearbeitung von Metallteilen zurückbleiben könnten.

In der Automobilindustrie und der Fertigung von Haushaltsgeräten sind auch Phosphatierungsverfahren weit verbreitet. Bei diesem Verfahren wird eine dünne Schicht von Phosphat auf die Metalloberfläche aufgetragen, die als Haftvermittler für später aufgebrachte Lacke dient. Diese Schicht bietet zusätzlich einen gewissen Korrosionsschutz und verbessert die Widerstandsfähigkeit der fertigen Produkte gegen Witterungseinflüsse und mechanische Belastungen.

Ein besonders anspruchsvolles Verfahren ist die Chromatierung, bei der Chrom(VI)-haltige Lösungen verwendet werden, um eine Schutzschicht auf Aluminium und anderen Metallen zu erzeugen. Diese Schicht schützt das Material nicht nur vor Korrosion, sondern bietet auch eine hervorragende Haftgrundlage für Lackierungen und Beschichtungen. Aufgrund der Umwelt- und Gesundheitsbedenken hinsichtlich des Einsatzes von Chrom(VI) wird dieses Verfahren jedoch zunehmend durch weniger schädliche Alternativen ersetzt, die eine ähnliche Schutzwirkung bieten.

In der Beschichtungstechnik ist es auch wichtig, auf die Trocknung und Aushärtung von behandelten Oberflächen zu achten. Nach einer gründlichen Oberflächenvorbehandlung müssen die Werkstücke in vielen Fällen getrocknet oder geheizt werden, um sicherzustellen, dass sie vor der nächsten Bearbeitungsschicht keine Restfeuchtigkeit oder -verschmutzungen aufweisen. Dies ist besonders entscheidend, wenn die Oberfläche später mit Pulver- oder Flüssigbeschichtungen versehen wird, da selbst kleinste Feuchtigkeitspartikel die Qualität der Beschichtung negativ beeinflussen können.

Zusätzlich zu den traditionellen Verfahren hat die Oberflächenvorbehandlung in den letzten Jahren auch von innovativen Technologien profitiert. Dazu gehören Lasertechniken, die für die Reinigung und Bearbeitung von Oberflächen genutzt werden. Laserreinigung verwendet hochenergetische Laserstrahlen, um Rost, Öl oder Farbe von der Oberfläche zu entfernen, ohne das Material zu beschädigen. Diese Technologie wird zunehmend in Branchen eingesetzt, die eine besonders präzise und materialschonende Bearbeitung erfordern.

Auch die Plasma-Behandlung hat an Bedeutung gewonnen, vor allem bei der Vorbehandlung von Kunststoffen und Verbundwerkstoffen. Bei der Plasma-Behandlung wird ein Gasionenstrahl verwendet, um die Oberfläche zu aktivieren und ihre Oberflächenenergie zu erhöhen. Dies sorgt für eine bessere Haftung von Beschichtungen oder Klebstoffen, was vor allem in der Elektronik- und Automobilindustrie von Bedeutung ist, wo komplexe Bauteile präzise miteinander verbunden werden müssen.

Die Wahl der richtigen Oberflächenvorbehandlung hängt nicht nur vom Material und der Art der geplanten Beschichtung ab, sondern auch von der gewünschten Lebensdauer und den spezifischen Eigenschaften des Endprodukts. Durch den gezielten Einsatz geeigneter Verfahren lässt sich die Funktionalität und Ästhetik eines Produkts deutlich verbessern, was zu einer höheren Kundenzufriedenheit und geringeren Wartungsaufwendungen führt. In Kombination mit modernen Beschichtungstechnologien ist die Oberflächenvorbehandlung ein wesentlicher Bestandteil, um die Haltbarkeit und Qualität von Produkten in einer Vielzahl von Industrien zu optimieren.

Oberflächenvorbehandlungsverfahren

Die kontinuierliche Weiterentwicklung von Oberflächenvorbehandlungsverfahren hat in den letzten Jahren auch die Effizienz und Nachhaltigkeit dieser Prozesse erheblich verbessert. Mit zunehmendem Umweltbewusstsein und dem Druck, die ökologische Belastung zu verringern, konzentrieren sich viele Unternehmen darauf, ihre Oberflächenbehandlungsverfahren energieeffizienter und ressourcenschonender zu gestalten. Dies geschieht nicht nur durch die Einführung umweltfreundlicherer Chemikalien, sondern auch durch den Einsatz neuer Technologien, die den Energieverbrauch minimieren und die Emission von Schadstoffen reduzieren.

Ein Beispiel für solche Entwicklungen ist die zunehmende Verwendung von umweltfreundlicheren Reinigungsmitteln und die Ersetzung von giftigen Lösungsmitteln, die früher oft in der chemischen Reinigung und Entfettung eingesetzt wurden. Viele Unternehmen setzen mittlerweile auf wässrige Lösungen und biologische Reinigungsmittel, die deutlich weniger umweltbelastend sind und gleichzeitig eine genauso hohe Reinigungsleistung bieten. Diese neuen Substanzen sind weniger schädlich für die Gesundheit der Arbeiter und tragen zur Einhaltung strengerer Umweltvorschriften bei.

Ein weiterer Bereich, in dem technologische Innovationen die Oberflächenvorbehandlung verbessern, ist die Verwendung von Robotern und Automatisierung. Die automatisierte Oberflächenvorbehandlung ermöglicht eine präzisere Steuerung des gesamten Prozesses und gewährleistet eine gleichmäßigere Behandlung der Werkstücke. Dies führt nicht nur zu einer besseren Qualität der Beschichtungen, sondern auch zu einer höheren Effizienz in der Produktion. Roboter können beispielsweise für die chemische Reinigung, das Sandstrahlen oder das Eloxieren eingesetzt werden, wodurch der Arbeitsaufwand reduziert und die Gefahr menschlicher Fehler minimiert wird.

Darüber hinaus wird in vielen modernen Anlagen auch auf die Digitalisierung gesetzt, um den gesamten Vorbehandlungsprozess zu überwachen und zu steuern. Mittels Sensoren und intelligenter Software können die Betriebsparameter in Echtzeit erfasst und analysiert werden. Auf diese Weise können Anpassungen sofort vorgenommen werden, um eine konstante Qualität zu gewährleisten und Ausschuss zu vermeiden. Durch diese digitale Vernetzung wird nicht nur die Produktion effizienter, sondern es werden auch wertvolle Daten gesammelt, die für eine kontinuierliche Optimierung des Prozesses genutzt werden können.

Neben der technologischen Weiterentwicklung hat auch die Forschung im Bereich der Nanotechnologie das Potenzial, die Oberflächenvorbehandlung revolutionieren. Nanomaterialien werden zunehmend verwendet, um die Oberflächen von Materialien noch widerstandsfähiger gegen äußere Einflüsse zu machen. Durch das Aufbringen von nanostrukturierten Schichten auf Werkstückoberflächen können Unternehmen die Korrosionsbeständigkeit, Abriebfestigkeit und sogar die Hydrophobie (Abweisung von Wasser) signifikant verbessern. Diese Entwicklungen eröffnen neue Möglichkeiten für Anwendungen in extremen Umgebungen, wie in der Luft- und Raumfahrtindustrie oder in der maritimen Industrie, wo Werkstoffe hohen Belastungen ausgesetzt sind.

Zusätzlich zur technischen Effizienz ist es für Unternehmen auch wichtig, den ökologischen Fußabdruck der Oberflächenvorbehandlung zu minimieren. Die Entwicklung von Verfahren, bei denen weniger Abfall entsteht oder der Abfall recycelt werden kann, hat in den letzten Jahren stark zugenommen. Moderne Anlagen bieten Möglichkeiten, überschüssige Chemikalien oder abrasives Material wiederzuverwenden, was nicht nur die Produktionskosten senkt, sondern auch zur Reduktion von Umweltbelastungen beiträgt. In einigen Fällen werden sogar vollständig geschlossene Kreislaufsysteme eingeführt, die es ermöglichen, nahezu keinen Abfall zu erzeugen, wodurch die Anlagen noch umweltfreundlicher werden.

Die Integration von Kreislaufsystemen in die Oberflächenvorbehandlung bietet auch den Vorteil, dass die Lebensdauer von Reinigungsmitteln und Chemikalien verlängert wird. Dies reduziert die Notwendigkeit, regelmäßig neue Materialien zu kaufen und zu entsorgen, was sowohl wirtschaftliche als auch ökologische Vorteile mit sich bringt. Zudem können diese Kreislaufsysteme so optimiert werden, dass der Energieverbrauch während des Prozesses minimiert wird, was wiederum die Produktionskosten senkt und die Gesamtenergieeffizienz der Anlage erhöht.

Nicht zuletzt gewinnen auch die Nachhaltigkeit und die langfristige Haltbarkeit von behandelten Produkten immer mehr an Bedeutung. Insbesondere in der Architektur-, Automobil- und Maschinenbauindustrie, wo langlebige und wartungsarme Oberflächen gefordert sind, sind innovative Oberflächenvorbehandlungsverfahren ein wichtiger Bestandteil der Produktentwicklung. Durch die Kombination von modernen Vorbehandlungsverfahren mit hochwertigen Beschichtungen können Werkstücke erzeugt werden, die nicht nur eine hohe funktionale Lebensdauer haben, sondern auch optisch ansprechend bleiben und weniger häufig gewartet oder ersetzt werden müssen.

In Zukunft werden sich die Trends in der Oberflächenvorbehandlung zunehmend auf die Entwicklung von Verfahren konzentrieren, die sowohl die Material- als auch die Prozessoptimierung vorantreiben. Eine noch präzisere Behandlung der Werkstückoberflächen wird es ermöglichen, die Haftung von Beschichtungen weiter zu verbessern und die Widerstandsfähigkeit der Produkte gegenüber verschiedenen äußeren Einflüssen zu erhöhen. Die fortschreitende Automatisierung und Digitalisierung werden die Produktionsprozesse weiterhin effizienter und flexibler gestalten, während der Fokus auf Nachhaltigkeit und Ressourcenschonung in der Industrie weiter wächst.

Insgesamt zeigt sich, dass die Oberflächenvorbehandlung nicht nur ein notwendiger Schritt in der Fertigung ist, sondern auch eine Schlüsseltechnologie, die zur Verbesserung der Produktqualität, Reduktion von Kosten und Steigerung der Nachhaltigkeit beiträgt. Der kontinuierliche technologische Fortschritt sorgt dafür, dass Unternehmen immer leistungsfähigere und umweltfreundlichere Verfahren zur Verfügung haben, um ihre Produktionsprozesse zu optimieren und ihre Produkte für die Herausforderungen der Zukunft zu rüsten.

Ein wichtiger Aspekt der fortschreitenden Entwicklung in der Oberflächenvorbehandlung ist die enge Zusammenarbeit zwischen Industrie, Forschungseinrichtungen und Technologieanbietern. Diese Partnerschaften ermöglichen die kontinuierliche Verbesserung bestehender Verfahren und die Schaffung neuer, innovativer Technologien. Insbesondere in Bereichen wie der Nanotechnologie, den fortschrittlichen Beschichtungstechniken und den umweltfreundlicheren Vorbehandlungsprozessen werden in Forschungslabors regelmäßig neue Lösungen getestet und in die industrielle Praxis überführt. Diese Zusammenarbeit fördert die Implementierung von Verfahren, die sowohl die technologische Leistung als auch die Umweltfreundlichkeit verbessern.

Einer der vielversprechendsten Bereiche für die Weiterentwicklung der Oberflächenvorbehandlung ist die Schaffung umweltfreundlicherer Chemikalien und Verfahren, die die Notwendigkeit für giftige oder umweltschädliche Substanzen minimieren. In den letzten Jahren wurde intensiv daran gearbeitet, chemische Reinigungsmittel, Entfettungsmittel und Passivierungslösungen zu entwickeln, die weniger schädlich für die Umwelt und die Gesundheit sind. Diese neuen Materialien bieten oft die gleiche Effektivität wie ihre herkömmlichen Gegenstücke, ohne die negativen Auswirkungen auf Mensch und Natur zu haben. Dazu gehört auch die Entwicklung von wässrigen Systemen, die den Einsatz von Lösungsmitteln reduzieren oder ganz vermeiden.

Ein weiterer bedeutender Trend ist die Automatisierung von Prozessen, die typischerweise eine hohe manuelle Interaktion erfordern. Durch den Einsatz von Robotern, die für die Oberflächenvorbehandlung und -reinigung verantwortlich sind, können Hersteller eine gleichbleibend hohe Qualität bei der Bearbeitung von Werkstücken sicherstellen. Roboter können präzise und effizient arbeiten, die Fehlerquote minimieren und die Produktivität erhöhen. Zudem können diese automatisierten Systeme in Echtzeit überwacht und angepasst werden, was eine noch genauere Steuerung des gesamten Vorbehandlungsprozesses ermöglicht. In Kombination mit fortschrittlichen Sensoren und IoT-Technologien (Internet of Things) können Maschinen und Anlagen ihre eigenen Betriebsparameter optimieren und dabei helfen, Energieverbrauch und Materialabfälle zu reduzieren.

Die Entwicklung von Maschinen zur Oberflächenvorbehandlung geht über die Automatisierung hinaus und umfasst auch die Verbesserung der Flexibilität der Anlagen. Heute können viele moderne Maschinen und Anlagen für die Oberflächenvorbehandlung so konzipiert werden, dass sie eine Vielzahl unterschiedlicher Materialien und Werkstückgeometrien problemlos verarbeiten. Dies ist besonders wichtig in einer Zeit, in der Unternehmen immer häufiger auf individuelle Produktanforderungen reagieren müssen. Durch den Einsatz von modularem Design und adaptiven Technologien lassen sich Maschinen an verschiedene Produktionsbedingungen anpassen, ohne dass umfangreiche Umbauten oder Modifikationen erforderlich sind.

Mit zunehmender Digitalisierung und der Anwendung von Künstlicher Intelligenz (KI) ist es möglich, die Oberflächenvorbehandlung weiter zu optimieren. KI-Systeme können historische Daten und Prozessparameter analysieren, um Muster zu erkennen und zukünftige Prozessabläufe zu verbessern. Diese Technologien ermöglichen nicht nur eine verbesserte Qualität der Vorbehandlung, sondern auch eine vorausschauende Wartung der Anlagen. KI-Algorithmen können potenzielle Probleme oder Störungen in der Ausrüstung frühzeitig identifizieren, sodass Reparaturen oder Anpassungen vorgenommen werden können, bevor größere Ausfälle auftreten. Dies führt zu einer noch effizienteren Produktion und minimiert unvorhergesehene Stillstandszeiten.

Auch die Nutzung von 3D-Drucktechnologien hat Potenzial für die Oberflächenvorbehandlung. Insbesondere bei der Behandlung von komplex geformten Bauteilen, die mit traditionellen Verfahren schwer zu bearbeiten sind, können 3D-Drucktechnologien dazu beitragen, präzise und kostengünstige Oberflächenbehandlungen anzubringen. Der 3D-Druck von Beschichtungen oder Schutzschichten, die direkt auf das Werkstück aufgetragen werden, ist ein innovativer Ansatz, der sowohl die Herstellung von maßgeschneiderten Oberflächenbehandlungen als auch die Integration von komplexen Funktionsschichten ermöglicht. Diese Technologien sind besonders interessant für die Fertigung von Einzelstücken oder Kleinserien, bei denen herkömmliche Vorbehandlungsverfahren ineffizient oder zu teuer wären.

Ein weiterer Vorteil der Weiterentwicklung in der Oberflächenvorbehandlung ist die Verbesserung der Qualität von Beschichtungen, die durch die Vorbehandlung aufgebracht werden. Eine gut durchgeführte Vorbehandlung sorgt nicht nur für eine bessere Haftung der Beschichtungen, sondern kann auch deren Haltbarkeit und Widerstandsfähigkeit gegen äußere Einflüsse wie Korrosion, Abrieb oder chemische Angriffe erheblich steigern. In vielen Fällen kann dies die Lebensdauer von Produkten verlängern und deren Wartungsbedarf verringern, was besonders in der Automobilindustrie oder bei Maschinenkomponenten von großer Bedeutung ist.

Die Verwendung von Hochleistungsbeschichtungen, die auf eine optimal vorbehandelte Oberfläche aufgebracht werden, führt zu Produkten, die in anspruchsvolleren Umgebungen eingesetzt werden können, wie beispielsweise in der Luftfahrtindustrie oder im Bereich der erneuerbaren Energien. In diesen Sektoren sind die Anforderungen an die Materialbeständigkeit und -leistung besonders hoch, und die Oberflächenvorbehandlung spielt eine entscheidende Rolle dabei, dass die Beschichtungen unter extremen Bedingungen zuverlässig funktionieren.

Mit der Weiterentwicklung und dem Trend zu nachhaltigeren und technologisch fortschrittlicheren Verfahren wird die Oberflächenvorbehandlung zunehmend zu einem integralen Bestandteil der gesamten Wertschöpfungskette. Der Prozess dient nicht nur der Verbesserung der Funktionalität und Ästhetik von Produkten, sondern trägt auch zur Optimierung von Produktionsabläufen, zur Reduktion von Abfällen und zur Minimierung des ökologischen Fußabdrucks bei. Unternehmen, die in diese Technologien investieren, werden in der Lage sein, die Nachfrage nach hochwertigen, langlebigen und umweltfreundlichen Produkten zu erfüllen und sich im globalen Wettbewerb besser zu positionieren.

Die kontinuierliche Forschung und Entwicklung in der Oberflächenvorbehandlung wird die Branche weiter vorantreiben und neue, noch innovativere Verfahren hervorbringen, die den Anforderungen an Nachhaltigkeit und Effizienz gerecht werden. In einer zunehmend umweltbewussten Welt wird die Fähigkeit, umweltfreundliche und gleichzeitig hochleistungsfähige Produkte herzustellen, ein entscheidender Wettbewerbsvorteil sein.

Ein weiterer bedeutender Bereich, der zunehmend an Bedeutung gewinnt, ist die Integration von nachhaltigen und energieeffizienten Technologien in die Oberflächenvorbehandlung. Dies umfasst die Entwicklung von energieärmeren Verfahren zur Reinigung, Vorbehandlung und Beschichtung von Oberflächen, die weniger Ressourcen verbrauchen und gleichzeitig eine hohe Produktqualität gewährleisten. Ein Beispiel dafür ist der Einsatz von Lasertechnologie zur Reinigung und Vorbehandlung von Oberflächen. Laserreinigungstechnologien benötigen weniger chemische Substanzen und Wasser und erzeugen weniger Abfall als herkömmliche Verfahren wie Sandstrahlen oder chemische Behandlungen. Diese Technologie hat das Potenzial, die Effizienz erheblich zu steigern und gleichzeitig die Umweltbelastung zu verringern.

Ein weiterer innovativer Ansatz, der sowohl die Effizienz als auch die Umweltfreundlichkeit von Oberflächenvorbehandlungsprozessen verbessern kann, ist der Einsatz von CO2 als Reinigungsmittel. Superkritisches CO2 wird in einigen industriellen Anwendungen als Lösungsmittel verwendet, um Verunreinigungen von Werkstückoberflächen zu entfernen, ohne die schädlichen Auswirkungen von klassischen Lösungsmitteln wie chlorierten Kohlenwasserstoffen zu haben. Dieser Prozess ist besonders umweltfreundlich, da CO2 nach dem Einsatz wieder in den Kreislauf zurückgeführt werden kann, wodurch Abfall und Emissionen minimiert werden.

Auch in der Entwicklung von Oberflächenbehandlungen für den 3D-Druck ist ein weiteres innovatives Feld entstanden. Mit der zunehmenden Nutzung von 3D-Drucktechnologien für die Herstellung von Bauteilen in unterschiedlichsten Industrien – von der Automobil- bis zur Luftfahrtindustrie – wird die Vorbehandlung von 3D-gedruckten Oberflächen immer relevanter. Hier werden speziell entwickelte Verfahren zur Verbesserung der Oberflächenqualität und der Haftung von Beschichtungen auf additiv gefertigten Teilen eingesetzt. Diese Verfahren tragen nicht nur zur Erhöhung der Funktionalität bei, sondern helfen auch dabei, die strukturelle Integrität der Bauteile zu verbessern und ihre Widerstandsfähigkeit gegenüber äußeren Einflüssen zu erhöhen.

Die Entwicklung von neuen, hochleistungsfähigen Materialien, die durch Oberflächenvorbehandlung verbessert werden, trägt ebenfalls zur Weiterentwicklung der Branche bei. Zum Beispiel ist die Entwicklung von keramischen und polymeren Beschichtungen für Metalloberflächen ein wachsender Trend. Diese Beschichtungen bieten außergewöhnliche Eigenschaften wie hohe Temperaturbeständigkeit, Abriebfestigkeit und Korrosionsschutz und sind in Industrien wie der Luftfahrt, der Automobilindustrie und der chemischen Industrie gefragt. Die effiziente Oberflächenvorbehandlung dieser Werkstoffe ist entscheidend für deren Langlebigkeit und Leistungsfähigkeit.

Zusätzlich zu den technologischen und materiellen Fortschritten hat sich auch die regulatorische Landschaft für Oberflächenvorbehandlungsverfahren geändert. Strengere Umwelt- und Sicherheitsvorschriften verlangen von Unternehmen, dass sie ihre Prozesse anpassen, um Schadstoffemissionen zu verringern und den Energieverbrauch zu senken. In vielen Regionen sind Unternehmen verpflichtet, sogenannte „grüne“ Verfahren zu implementieren, die umweltfreundlichere Materialien und Techniken nutzen. Dies hat zur Entwicklung neuer Methoden geführt, die nicht nur die Qualität der Vorbehandlung verbessern, sondern auch die Anforderungen an den Umweltschutz erfüllen.

Ein bedeutender Vorteil der Umstellung auf nachhaltigere Verfahren ist, dass viele Unternehmen durch den Einsatz neuer Technologien auch ihre Betriebskosten senken können. Ein Beispiel hierfür ist die Reduzierung des Wasser- und Chemikalienverbrauchs durch den Einsatz von geschlossenen Kreislaufsystemen oder umweltfreundlicheren Reinigungsmethoden. Diese Verfahren verringern nicht nur die Kosten für Rohstoffe, sondern tragen auch dazu bei, die Entsorgungskosten für Abfallprodukte und Chemikalien zu reduzieren. Das führt nicht nur zu einer verbesserten Bilanz auf der Kosten-Nutzen-Seite, sondern auch zu einer positiven Markenwahrnehmung bei umweltbewussten Kunden.

Darüber hinaus können diese nachhaltigen Methoden die Innovationskraft von Unternehmen stärken. Durch die Einführung umweltfreundlicherer Technologien und Verfahren positionieren sich Unternehmen nicht nur als Vorreiter in Sachen Umweltschutz, sondern können auch neue Märkte erschließen, die zunehmend auf nachhaltige Produkte angewiesen sind. Diese Innovationskraft ist besonders wichtig in einem globalen Markt, in dem der Druck zur Einhaltung von Umweltstandards wächst und Unternehmen zunehmend mit der Herausforderung konfrontiert sind, Produkte mit einer minimalen Umweltbelastung zu produzieren.

Im Hinblick auf zukünftige Entwicklungen in der Oberflächenvorbehandlung wird erwartet, dass die Rolle der Digitalisierung weiterhin wächst. Die fortschreitende Integration von Künstlicher Intelligenz (KI) und maschinellem Lernen wird es ermöglichen, Vorbehandlungsprozesse noch effizienter und anpassungsfähiger zu gestalten. KI-basierte Systeme können in der Lage sein, die genaue Zusammensetzung von Chemikalien oder die optimalen Bearbeitungsparameter für jedes Werkstück zu ermitteln, basierend auf den Daten aus vorherigen Bearbeitungsschritten und den speziellen Anforderungen des Produkts. Dies würde zu einer noch höheren Präzision und Konsistenz führen, was insbesondere in der Produktion von hochspezialisierten oder hochkomplexen Bauteilen von Vorteil ist.

Die Digitalisierung kann auch zur Verbesserung der Nachverfolgbarkeit und Qualitätssicherung beitragen. In modernen Fertigungsumgebungen, in denen Werkstücke häufig von verschiedenen Maschinen und Bearbeitungsstationen verarbeitet werden, können digitale Systeme genutzt werden, um alle Prozessdaten zu erfassen und zu überwachen. Diese Daten ermöglichen eine lückenlose Dokumentation des gesamten Vorbehandlungsprozesses, was nicht nur die Qualitätssicherung vereinfacht, sondern auch eine schnelle Reaktion auf Probleme oder Abweichungen im Prozess ermöglicht.

Ein weiterer vielversprechender Bereich, der das Potenzial hat, die Oberflächenvorbehandlung zu revolutionieren, ist die Entwicklung von adaptiven und selbstheilenden Beschichtungen. Diese neuen Beschichtungen können ihre Eigenschaften im Laufe der Zeit automatisch anpassen oder sich selbst reparieren, um ihre Schutzwirkung auch nach mechanischen oder chemischen Einflüssen aufrechtzuerhalten. Eine solche Technologie könnte insbesondere in Umgebungen von großem Interesse sein, in denen Bauteile hohen Belastungen oder extremen Bedingungen ausgesetzt sind, wie beispielsweise in der Raumfahrt oder in der Offshore-Industrie.

Zusammenfassend lässt sich sagen, dass die Zukunft der Oberflächenvorbehandlung durch eine kontinuierliche Weiterentwicklung und Innovation geprägt sein wird. Mit der zunehmenden Automatisierung, der Digitalisierung und der Einführung nachhaltigerer Verfahren wird es den Unternehmen nicht nur gelingen, die Effizienz ihrer Produktionsprozesse zu steigern, sondern auch den wachsenden Anforderungen an Umweltschutz und Ressourcenschonung gerecht zu werden. Die Fortschritte in der Oberflächenbehandlungstechnologie werden eine Schlüsselrolle bei der Entwicklung leistungsfähigerer, langlebigerer und umweltfreundlicherer Produkte spielen, die die Herausforderungen der modernen Industrie und des globalen Marktes meistern können.

Die zukünftige Entwicklung in der Oberflächenvorbehandlung wird nicht nur von technologischen Fortschritten und nachhaltigen Prozessen geprägt sein, sondern auch von einer verstärkten Zusammenarbeit zwischen verschiedenen Industriezweigen und Disziplinen. Interdisziplinäre Ansätze, die Fachwissen aus der Chemie, Materialwissenschaft, Maschinenbau und Informatik kombinieren, werden dabei eine entscheidende Rolle spielen. Diese enge Zusammenarbeit ermöglicht es, innovative Lösungen zu entwickeln, die sowohl die technischen Anforderungen der Oberflächenbehandlung als auch die wachsenden ökologischen und wirtschaftlichen Herausforderungen adressieren.

Ein vielversprechender Trend ist die verstärkte Integration von regenerativen und ressourcenschonenden Technologien in die Oberflächenvorbehandlung. Hierzu gehören nicht nur fortschrittliche Recyclingmethoden, sondern auch die Entwicklung von Verfahren, die den gesamten Lebenszyklus der Werkstücke berücksichtigen. Beispielsweise könnte die Oberflächenvorbehandlung zukünftig nicht nur als isolierter Schritt im Produktionsprozess, sondern als Teil eines ganzheitlichen, ressourcenschonenden Produktionssystems betrachtet werden, bei dem die Wiederverwendbarkeit und die Reduktion von Abfällen von Anfang an berücksichtigt werden.

Ein interessanter Bereich der Forschung ist die Entwicklung von „grünen“ Oberflächenvorbehandlungsprozessen, die ohne den Einsatz von aggressiven Chemikalien auskommen. Solche Prozesse könnten den ökologischen Fußabdruck erheblich verringern und gleichzeitig die Gesundheit der Arbeiter in den Fabriken verbessern. Dies ist besonders wichtig in der Chemieindustrie, wo die Verwendung von gefährlichen Substanzen und Lösungsmitteln häufig die Arbeiter und die Umwelt belastet. Die Suche nach alternativen, weniger schädlichen Mitteln, die die gleiche Wirksamkeit wie herkömmliche Stoffe bieten, ist ein zentrales Ziel in der Forschung.

Zudem werden in der Zukunft verstärkt biotechnologische Verfahren zur Oberflächenvorbehandlung von Materialien genutzt werden. Ein aufkommender Trend in der Oberflächenbehandlung ist die Verwendung von mikrobiellen oder enzymatischen Prozessen zur Reinigung oder Beschichtung von Werkstücken. Diese biologischen Verfahren könnten vor allem in Bereichen wie der Lebensmittelindustrie oder der Medizintechnik von Bedeutung sein, in denen eine extrem hohe Reinheit und Hygiene gefordert sind. Enzyme oder Mikroben könnten spezifische Oberflächenbehandlungen durchführen, die eine umweltfreundlichere und energieeffizientere Lösung im Vergleich zu herkömmlichen Methoden darstellen.

Darüber hinaus könnte die zunehmende Nutzung von Big Data und Cloud-Computing dazu führen, dass Unternehmen ihre Produktionsprozesse noch effizienter gestalten können. Durch das Sammeln und Auswerten von Echtzeitdaten aus der gesamten Produktionskette können Unternehmen fundierte Entscheidungen treffen und ihre Prozesse kontinuierlich optimieren. Intelligente Algorithmen könnten beispielsweise automatisch die besten Parameter für die Oberflächenbehandlung ermitteln, basierend auf Faktoren wie Werkstofftyp, Oberflächenbeschaffenheit und gewünschte Endqualität. Dies würde eine maßgeschneiderte Vorbehandlung für jedes Werkstück ermöglichen und gleichzeitig den Ressourcenverbrauch minimieren.

Insgesamt wird der Trend zu immer spezialisierteren und flexibleren Oberflächenbehandlungstechniken weiter zunehmen. Während in der Vergangenheit standardisierte Verfahren weit verbreitet waren, verlangen heutige Märkte zunehmend maßgeschneiderte Lösungen, die den individuellen Anforderungen von Produkten und Anwendungen gerecht werden. Besonders in der Automobilindustrie, der Luftfahrt, der Elektronik und in anderen High-Tech-Sektoren, in denen Präzision und Leistung eine Schlüsselrolle spielen, wird die Fähigkeit, Oberflächenbehandlungen exakt auf die Bedürfnisse des Produkts abzustimmen, immer wichtiger.

Neben der Spezialisierung wird es auch zu einer verstärkten Modularisierung der Maschinen und Anlagen kommen. Durch modulare Systeme können Unternehmen schneller auf Änderungen in der Produktion oder in den Produktanforderungen reagieren. Diese Flexibilität ermöglicht es, verschiedene Vorbehandlungsverfahren in einer einzigen Anlage durchzuführen, was nicht nur Kosten spart, sondern auch die Produktionszeit verkürzt.

Der Umweltschutz wird weiterhin ein zentraler Faktor sein, der die Innovation in der Oberflächenvorbehandlung vorantreibt. Unternehmen, die in nachhaltige Technologien investieren und gleichzeitig die Anforderungen ihrer Kunden erfüllen, werden sich einen Wettbewerbsvorteil verschaffen. Nachhaltigkeit wird nicht nur durch die Verwendung umweltfreundlicher Materialien und Verfahren erreicht, sondern auch durch die Entwicklung von energieeffizienten Prozessen, die den Gesamtenergieverbrauch der Produktion senken und damit sowohl die Betriebskosten als auch die CO2-Emissionen minimieren.

Ein weiterer Faktor, der die Zukunft der Oberflächenvorbehandlung beeinflussen wird, ist die zunehmende Verwendung von personalisierten und kundenspezifischen Produkten. Der Trend zu individuellen Produktanforderungen, insbesondere im Bereich der Luxusgüter und maßgeschneiderten Produkten, stellt neue Anforderungen an die Oberflächenvorbehandlung. Werkstücke, die speziell für einen einzelnen Kunden oder eine kleine Produktionsserie gefertigt werden, benötigen oft maßgeschneiderte Oberflächenbehandlungsprozesse, die die Einzigartigkeit jedes Teils berücksichtigen. Dies bedeutet, dass Maschinen und Anlagen zunehmend in der Lage sein müssen, sowohl die Masse als auch spezialisierte Einzelanfertigungen effizient zu bearbeiten.

Die Integration von intelligenten Systemen, die mithilfe von Künstlicher Intelligenz und maschinellem Lernen die Oberflächenvorbehandlung optimieren können, wird weiter an Bedeutung gewinnen. Diese Technologien ermöglichen eine genauere Vorhersage und Steuerung von Prozessen, was zu einer höheren Prozessstabilität und einer Reduktion von Fehlern führt. Maschinelles Lernen kann dazu beitragen, die besten Parameter für die Vorbehandlung von Oberflächen zu ermitteln, was nicht nur die Qualität der Endprodukte verbessert, sondern auch den Material- und Energieverbrauch optimiert.

Die Vernetzung von Anlagen und Maschinen über das Internet der Dinge (IoT) wird ebenfalls eine bedeutende Rolle spielen. Durch die Vernetzung können Maschinen ihre Betriebszustände kontinuierlich überwachen und in Echtzeit miteinander kommunizieren. Diese Daten können genutzt werden, um Ausfälle vorherzusagen, Wartungsbedarfe zu ermitteln und den Produktionsprozess zu optimieren. Eine solch vernetzte Produktionsumgebung wird es Unternehmen ermöglichen, ihre Effizienz und Qualität kontinuierlich zu steigern und gleichzeitig den Ressourcenverbrauch zu minimieren.

Insgesamt lässt sich festhalten, dass die Oberflächenvorbehandlung ein dynamisches und zukunftsorientiertes Feld bleibt, das von einer Vielzahl technologischer, ökologischer und wirtschaftlicher Entwicklungen beeinflusst wird. Unternehmen, die diese Entwicklungen frühzeitig erkennen und in innovative Technologien investieren, werden in der Lage sein, sich auf einem zunehmend wettbewerbsorientierten Markt erfolgreich zu positionieren und gleichzeitig einen positiven Beitrag zur Nachhaltigkeit und Ressourcenschonung zu leisten.

Pulverkabine Handkabine für Pulverbeschichtung

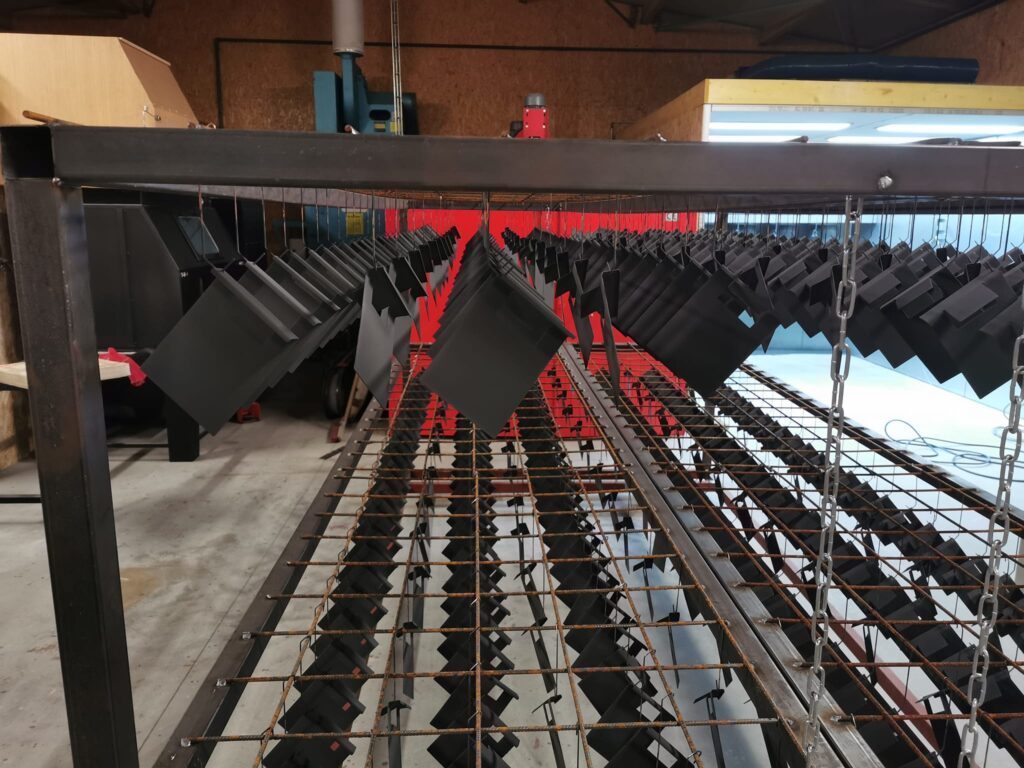

Die Pulverbeschichtungskabine wird verwendet, um Pulver an einem geschlossenen Ort auf die Teile zu sprühen. Die Pulversprühkabine wird verwendet, um das nicht verwendete Pulver zurückzugewinnen und wiederzuverwenden. Es gibt manuelle Pulverbeschichtungskabinen und automatische Pulverbeschichtungskabinen. Die manuellen sind mit Filterpatronen und die automatischen Kabinen arbeiten unter einem automatischen Förderband

Eine Pulverkabine oder Handkabine wird in der Regel zur Oberflächenvorbehandlung bei der Pulverbeschichtung eingesetzt. In der Kabine wird das Werkstück manuell gereinigt und vorbehandelt, bevor es in den Beschichtungsprozess geht.

Eine Pulverkabine besteht aus einem geschlossenen Raum, in dem das Werkstück aufgehängt wird. Die Kabine ist mit Filtern und Absaugventilatoren ausgestattet, um überschüssiges Pulver und Staub abzusaugen und zu filtern. Der Bediener trägt während des Reinigungs- und Vorbehandlungsprozesses eine Schutzkleidung, um sich selbst zu schützen und sicherzustellen, dass das Werkstück richtig vorbehandelt wird.

Eine Handkabine ist eine kleinere Version der Pulverkabine und wird in der Regel für kleinere Werkstücke oder Reparaturen eingesetzt. Sie funktioniert ähnlich wie eine Pulverkabine, ist jedoch tragbar und kann auf einem Arbeitstisch oder einem Gestell platziert werden.

In beiden Fällen ist die Pulverbeschichtung eine wirksame Methode zur Verbesserung der Haltbarkeit und Ästhetik von Metallteilen und -komponenten. Die Oberflächenvorbehandlung spielt eine wichtige Rolle bei der Qualität der Pulverbeschichtung und kann dazu beitragen, dass das Beschichtungsergebnis optimal und dauerhaft ist.

Die Handkabine für Pulverbeschichtung, auch als manuelle Pulverkabine bezeichnet, ist eine spezielle Einrichtung zur Pulverbeschichtung von Werkstücken, die in kleineren Stückzahlen oder für Anwendungen, die eine hohe Präzision erfordern, eingesetzt wird. Sie wird hauptsächlich in Werkstätten, kleinen bis mittelständischen Unternehmen und Reparaturwerkstätten verwendet, in denen eine automatisierte Pulverbeschichtungsanlage entweder nicht notwendig oder nicht wirtschaftlich ist. In Handkabinen wird das Pulver manuell auf die Werkstücke aufgetragen, wobei der Prozess in einer kontrollierten Kabine stattfindet, die die Kontrolle über Staub und Pulverabfälle sicherstellt.

Aufbau und Funktionsweise einer Handkabine für Pulverbeschichtung

Eine typische Handkabine besteht aus mehreren grundlegenden Komponenten:

- Kabinenstruktur: Die Kabine selbst besteht aus einem robusten, meist lackierten Stahlrahmen oder einer Edelstahlkonstruktion. Sie ist so konzipiert, dass sie das Sprühpulver effektiv auffängt und den Raum sauber hält. Die Kabine wird häufig mit einer speziellen Absaugvorrichtung ausgestattet, die die Luft und das überschüssige Pulver absaugt und so für eine saubere Arbeitsumgebung sorgt. Dies verhindert, dass das Pulver in die Umgebungsluft gelangt und reduziert die Gefahr von Atemwegserkrankungen.

- Sprühpistole: Das Pulver wird mit einer speziellen Sprühpistole auf das Werkstück aufgebracht. Die Pistole verwendet in der Regel elektrostatische Aufladung, um das Pulver auf der Oberfläche der Werkstücke zu fixieren. Das Pulver wird durch einen Kompressor in die Pistole transportiert und dann auf die vorbereitete Oberfläche des Werkstücks aufgesprüht. Die elektrostatische Aufladung sorgt dafür, dass das Pulver gut haften bleibt, ohne dass es abfällt.

- Filter- und Absaugsystem: Ein zentrales Merkmal der Handkabine ist das Filter- und Absaugsystem. Da Pulver sehr feine Partikel enthält, ist es wichtig, diese während des Beschichtungsprozesses abzusaugen, um die Arbeitsumgebung zu reinigen und das Pulver so weit wie möglich wiederzuverwenden. Das System filtert die Luft und das Pulver, das nicht auf das Werkstück gelangt, und führt es wieder in den Kreislauf zurück.

- Beleuchtung: Eine gute Beleuchtung ist entscheidend für die präzise Arbeit in der Pulverbeschichtung. Handkabinen sind mit intensiver Beleuchtung ausgestattet, um den Beschichtungsprozess zu erleichtern und sicherzustellen, dass die gesamte Oberfläche des Werkstücks gleichmäßig mit Pulverbeschichtung versehen wird.

- Tisch oder Halterung für Werkstücke: In Handkabinen gibt es meistens eine Art von Plattform oder Halterung, auf der die Werkstücke platziert werden können. Diese Halterung sorgt dafür, dass das Werkstück stabil bleibt, während der Benutzer die Pulverbeschichtung manuell aufträgt.

Vorteile der Handkabine für Pulverbeschichtung

- Flexibilität und Anpassungsfähigkeit: Handkabinen bieten eine hohe Flexibilität, da sie für unterschiedlichste Werkstücke und eine Vielzahl von Materialien verwendet werden können. Dies ist besonders vorteilhaft für kleine Unternehmen oder Werkstätten, die regelmäßig unterschiedliche Teile beschichten müssen.

- Kostenersparnis: Im Vergleich zu automatisierten Pulverbeschichtungsanlagen ist die Handkabine eine kostengünstigere Lösung. Die Anschaffungskosten sind niedriger, und auch der Betrieb erfordert keine aufwendige Automatisierungstechnik oder teure Robotertechnik. Sie eignet sich daher besonders für kleinere Aufträge und Einzelstücke.

- Präzision: Da der Benutzer die Kabine manuell steuert, kann er die Beschichtung gezielt aufbringen und die Qualität der Beschichtung direkt beeinflussen. Dies ist besonders dann vorteilhaft, wenn sehr präzise Beschichtungen erforderlich sind, etwa bei dekorativen Oberflächen oder komplex geformten Werkstücken.

- Einfache Wartung und Bedienung: Handkabinen sind einfach zu bedienen und erfordern keine umfangreiche Schulung. Die Wartung der Geräte, wie der Sprühpistole, der Filter und des Absaugsystems, ist ebenfalls unkompliziert und erfolgt in der Regel in kurzen Intervallen.

- Energieeffizienz: Da Handkabinen nicht die gleiche Menge an Energie wie große, automatisierte Pulverbeschichtungsanlagen benötigen, sind sie in der Regel energieeffizienter. Sie verbrauchen weniger Strom und sind somit eine umweltfreundlichere Option für kleinere Produktionen.

Nachteile der Handkabine für Pulverbeschichtung

- Begrenzte Kapazität: Handkabinen sind in der Regel für kleinere Stückzahlen oder einzelne Werkstücke ausgelegt. Bei größeren Produktionsvolumen oder Serienfertigung ist eine automatisierte Pulverbeschichtungsanlage oft effizienter und wirtschaftlicher.

- Manuelle Arbeitsbelastung: Da der Beschichtungsprozess manuell durchgeführt wird, kann dies eine höhere Arbeitsbelastung für den Bediener darstellen. Auch die Gleichmäßigkeit der Beschichtung hängt in hohem Maße vom Können und der Erfahrung des Mitarbeiters ab.

- Pulververlust: Trotz moderner Absaugsysteme kann es in Handkabinen zu Pulververlusten kommen, da der Prozess weniger präzise als in vollautomatisierten Anlagen ist. Das überschüssige Pulver muss regelmäßig gesammelt und wiederverwendet werden, um Materialkosten zu senken.

- Begrenzte Automatisierung: Handkabinen bieten keine umfassende Automatisierung des Beschichtungsprozesses, was in größeren Produktionsumgebungen zu Ineffizienzen führen kann. Der manuelle Aufwand kann in solchen Fällen zur Flaschenhalsbildung führen.

Anwendungsbereiche der Handkabine für Pulverbeschichtung

Handkabinen sind besonders in Branchen und Anwendungen von Bedeutung, bei denen kleinere Stückzahlen, Einzelanfertigungen oder Spezialprodukte gefordert sind. Typische Anwendungsbereiche umfassen:

- Möbelindustrie: Für die Pulverbeschichtung von Möbelteilen, wie Stühlen, Tischen und Regalen, bietet die Handkabine eine flexible Lösung, um dekorative und funktionelle Oberflächen zu schaffen.

- Automobilindustrie: In kleinen Werkstätten werden Handkabinen oft für die Beschichtung von Autoteilen oder Ersatzteilen eingesetzt.

- Elektroindustrie: Hier werden Handkabinen verwendet, um Gehäuse und Bauteile von elektronischen Geräten zu beschichten.

- Heimwerker und Reparaturdienste: Handkabinen sind auch ideal für kleinere Betriebe oder Einzelpersonen, die Reparaturen oder Oberflächenbehandlungen in geringem Umfang durchführen möchten, beispielsweise für Fahrräder, Metallteile oder Motorradzubehör.

- Kunst- und Dekorationsprojekte: Für Kunsthandwerker und Designer ist die Handkabine eine flexible Lösung, um Kunstwerke und dekorative Metallteile zu beschichten.

Fazit

Die Handkabine für Pulverbeschichtung ist eine vielseitige und kostengünstige Lösung für die Oberflächenbeschichtung in kleinen bis mittelgroßen Produktionsumgebungen. Sie bietet Flexibilität, Präzision und Energieeffizienz, ist jedoch für größere Produktionsvolumen oder vollautomatisierte Fertigungsprozesse weniger geeignet. Durch die richtige Handhabung und regelmäßige Wartung können Unternehmen mit Handkabinen exzellente Ergebnisse erzielen und gleichzeitig den Materialaufwand und die Betriebskosten niedrig halten.

Die Handkabine für Pulverbeschichtung eignet sich nicht nur für kleine Serien und Einzelstücke, sondern bietet auch eine hervorragende Möglichkeit zur Anpassung des Beschichtungsprozesses. Ein großer Vorteil ist, dass der Bediener die Möglichkeit hat, die Applikation direkt zu steuern, wodurch er auf die spezifischen Anforderungen jedes Werkstücks reagieren kann. Bei besonders filigranen oder komplexen Teilen kann der Sprühvorgang exakt angepasst werden, um eine gleichmäßige Beschichtung ohne Überdosierung oder ungewollte Ansammlungen zu gewährleisten.

Ein weiteres bemerkenswertes Merkmal ist die Effizienz beim Einsatz von Material. In Handkabinen können überschüssige Pulverpartikel, die beim Sprühen nicht haften bleiben, durch das Absaugsystem zurückgewonnen und wiederverwendet werden. Dies reduziert den Materialverbrauch und macht den Prozess kostengünstiger. Das System sorgt außerdem für eine saubere und sichere Arbeitsumgebung, indem das Pulver direkt nach dem Sprühen aus der Luft entfernt wird. Besonders bei empfindlichen Materialien und in Bereichen, in denen eine saubere Arbeitsatmosphäre erforderlich ist, ist dies ein wichtiger Vorteil. Die effiziente Nutzung von Pulver und die Möglichkeit zur Wiederverwendung senken nicht nur die Betriebskosten, sondern tragen auch zur Verringerung des Abfalls bei und machen den gesamten Beschichtungsprozess umweltfreundlicher.

Der Benutzer der Handkabine muss jedoch mit den spezifischen Herausforderungen umgehen, die der manuelle Beschichtungsprozess mit sich bringt. Dazu gehört die Notwendigkeit einer präzisen Handhabung der Sprühpistole, um eine gleichmäßige Schichtdicke zu gewährleisten und zu verhindern, dass Stellen übersprüht oder unterbeschichtet werden. Ein erfahrener Bediener kann die Flexibilität der Handkabine optimal nutzen, um anspruchsvolle Oberflächenbehandlungen mit hoher Qualität durchzuführen. Darüber hinaus ist die Arbeitsgeschwindigkeit oft langsamer als bei automatisierten Systemen, was für Großserienfertigungen ein Nachteil sein kann.

In der Praxis wird die Handkabine vor allem in Bereichen eingesetzt, in denen maßgeschneiderte Lösungen und die Anpassung der Beschichtung an unterschiedliche Bauteilformen gefragt sind. In der Automobilindustrie zum Beispiel werden Handkabinen häufig für kleinere Serien von Ersatzteilen oder für Einzelanfertigungen von Fahrzeugkomponenten genutzt. Ähnlich findet man ihre Anwendung in der Fertigung von Möbeln, wo eine Vielzahl von Oberflächenbehandlungen auf unterschiedliche Materialien angewendet wird. Auch in der Reparaturbranche kommt die Handkabine häufig zum Einsatz, da sie eine schnelle und kostengünstige Möglichkeit bietet, beschädigte oder abgenutzte Beschichtungen zu erneuern.

Die Handkabine für Pulverbeschichtung spielt eine wichtige Rolle in der Produktion von qualitativ hochwertigen, individuell behandelten Werkstücken und ist ein unverzichtbares Werkzeug in vielen Branchen, die eine präzise, flexible und kostengünstige Beschichtungslösung benötigen. Mit der richtigen Wartung und Bedienung kann sie eine lange Lebensdauer und eine hohe Leistung bieten. So ermöglicht sie es Unternehmen, ihre Produktionsprozesse effektiv zu gestalten, Material zu sparen und gleichzeitig die Produktqualität zu maximieren. Die kontinuierliche Weiterentwicklung der Technologie und die Verbesserung der Arbeitsbedingungen werden in den kommenden Jahren sicher dazu beitragen, dass Handkabinen für Pulverbeschichtung noch effizienter und benutzerfreundlicher werden.

Die Handkabine für Pulverbeschichtung bleibt eine vielseitige und wirtschaftliche Lösung, besonders für Unternehmen, die keine groß angelegte Automatisierungslinie benötigen oder für Projekte mit individuellen Anforderungen. Sie bietet eine hohe Flexibilität, da sie es ermöglicht, verschiedene Beschichtungsarten und Pulvertypen zu verwenden, was sie ideal für Anwendungen macht, bei denen spezifische Anforderungen an die Oberfläche bestehen. Ob es um die Verwendung unterschiedlicher Farben, Glanzgrade oder spezieller Effekte geht, die Handkabine ermöglicht eine präzise Kontrolle und Anpassung des Endprodukts. Der Prozess der Pulverbeschichtung ist nicht nur ein wichtiger Bestandteil der Produktion, sondern auch eine Möglichkeit, die Haltbarkeit und die ästhetischen Eigenschaften der Werkstücke zu verbessern. Pulverbeschichtete Oberflächen zeichnen sich durch ihre Widerstandsfähigkeit gegen Kratzer, Korrosion und Abrieb aus und bieten eine sehr gleichmäßige, langlebige und umweltfreundliche Finish-Option.

Zusätzlich zur Flexibilität und Kosteneffizienz bieten Handkabinen auch eine relativ einfache Handhabung und schnelle Aufstellung, was sie besonders attraktiv für kleine Werkstätten oder Start-up-Unternehmen macht, die keine komplexen und teuren Anlagen installieren möchten. Sie können schnell in Betrieb genommen werden und erfordern keine aufwendige Schulung für den Bediener. Auch die Wartung ist relativ unkompliziert. Die regelmäßige Reinigung der Kabine, die Pflege der Sprühpistolen und die Entsorgung des gesammelten Pulvers sind die Hauptaufgaben, die mit dem Betrieb der Handkabine verbunden sind. Moderne Handkabinen sind mit fortschrittlichen Filter- und Wiederverwendungssystemen ausgestattet, die die Wiederverwertung von überschüssigem Pulver ermöglichen, wodurch Abfälle minimiert und die Effizienz gesteigert werden.

Trotz ihrer vielen Vorteile gibt es weiterhin Herausforderungen, die mit dem Einsatz von Handkabinen verbunden sind. Besonders in stark regulierten oder hochvolumigen Industrien wie der Automobil- oder Luftfahrtindustrie könnte der manuelle Beschichtungsprozess in einer Handkabine nicht mit den Produktionsanforderungen oder den benötigten Durchsatzgeschwindigkeiten mithalten. In solchen Fällen wären automatisierte Pulverbeschichtungsanlagen besser geeignet. Dennoch bieten Handkabinen eine sehr gute Lösung für spezialisierte Anwendungen, bei denen die Flexibilität und Anpassung im Vordergrund stehen. Ein weiterer Vorteil ist, dass Handkabinen problemlos in bestehende Produktionsumgebungen integriert werden können, ohne dass eine umfangreiche Umstrukturierung oder Erweiterung erforderlich ist. Dies macht sie zu einer kostengünstigen Option für Unternehmen, die ihre Produktionskapazitäten erweitern möchten, ohne große Investitionen in teure Systeme tätigen zu müssen.

Die Möglichkeit, mehrere Werkstücke in einer Handkabine hintereinander zu beschichten, sowie die Tatsache, dass eine Vielzahl von Materialarten verarbeitet werden kann, stellt sicher, dass diese Technologie auch in verschiedenen Branchen Anwendung findet. Sie wird nicht nur für die industrielle Fertigung genutzt, sondern auch für maßgeschneiderte Lösungen in der Möbelproduktion, im Maschinenbau oder in der Kunst- und Designbranche. Dabei profitieren die Anwender von einer schnellen Einarbeitung, einer hohen Anpassungsfähigkeit und einer schnellen Amortisierung des Systems.

Zusammenfassend lässt sich sagen, dass die Handkabine für Pulverbeschichtung in vielen Szenarien eine wertvolle und effektive Lösung darstellt. Sie kombiniert Flexibilität, Kosteneffizienz und eine hohe Anpassungsfähigkeit, die es ermöglicht, eine breite Palette von Werkstücken in bester Qualität zu beschichten. Auch wenn sie nicht immer die Geschwindigkeit und den Durchsatz von automatisierten Systemen erreicht, stellt sie für viele kleine und mittelständische Unternehmen eine ideale Lösung dar, die es ihnen ermöglicht, hochwertig beschichtete Produkte zu wettbewerbsfähigen Preisen anzubieten.

Ein weiterer Vorteil der Handkabine für Pulverbeschichtung ist die hohe Anpassungsfähigkeit an unterschiedliche Werkstoffarten. Sie kann für eine Vielzahl von Materialien wie Stahl, Aluminium, Kunststoff und andere Metalle genutzt werden, was sie für diverse Industrien attraktiv macht. Besonders in der Metallverarbeitung ermöglicht sie eine effiziente und gleichmäßige Beschichtung von Komponenten, die später korrosionsbeständig und widerstandsfähig gegenüber äußeren Einflüssen sein müssen. Für kleinere Unternehmen, die auf individuelle Kundenanforderungen eingehen oder prototypische Entwicklungen durchführen, ist diese Flexibilität besonders wichtig. Sie können so unterschiedliche Oberflächenbehandlungen auf verschiedene Materialien anwenden, ohne für jedes Material eine separate Anlage anschaffen zu müssen.

Zusätzlich zur Materialvielfalt spielt die Beschichtungsqualität eine zentrale Rolle bei der Nutzung der Handkabine. Pulverbeschichtungen zeichnen sich durch ihre hohe Beständigkeit gegenüber UV-Strahlung, chemischen Einflüssen und mechanischer Beanspruchung aus. Dies macht sie ideal für Produkte, die extremen Witterungsbedingungen oder regelmäßigen Gebrauch ausgesetzt sind. Besonders im Außenbereich, bei Gartenmöbeln oder Metallzäunen, kann eine Pulverbeschichtung die Lebensdauer der Produkte erheblich verlängern und gleichzeitig deren optische Eigenschaften bewahren. Diese Vorteile machen die Handkabine nicht nur für industrielle Anwendungen interessant, sondern auch für den privaten Bereich, in dem Benutzer ihre eigenen Projekte durchführen.

Zudem gewinnt die umweltfreundliche Komponente der Pulverbeschichtung zunehmend an Bedeutung. Im Vergleich zu flüssigen Lackierungen, die Lösungsmittel und flüchtige organische Verbindungen (VOCs) enthalten, kommt Pulverbeschichtung ohne solche Stoffe aus. Dies führt zu einer geringeren Umweltbelastung und ist ein weiterer Grund, warum Unternehmen zunehmend auf diese Methode setzen. Handkabinen unterstützen diese umweltfreundliche Technologie, indem sie ein effizientes Filtersystem bieten, das überschüssiges Pulver auffängt und wiederverwertet, wodurch der Materialverbrauch weiter gesenkt wird. In vielen Ländern gibt es mittlerweile auch strengere Vorschriften und Standards für den Einsatz von umweltfreundlichen Technologien, und die Handkabine ist eine kostengünstige Möglichkeit, diesen Anforderungen gerecht zu werden.

Trotz der vielen positiven Eigenschaften ist es wichtig, den gesamten Prozess der Pulverbeschichtung in einer Handkabine sorgfältig zu überwachen. Die Kontrolle über die Applikation erfordert präzise Handhabung der Sprühpistole, da das Pulver gleichmäßig und in der richtigen Menge aufgetragen werden muss. Eine ungleichmäßige Beschichtung kann zu unerwünschten Oberflächenfehlern führen, wie etwa dünnen Stellen oder Ansammlungen von Pulver. Diese Unregelmäßigkeiten könnten später die Haltbarkeit der Beschichtung beeinträchtigen. Deswegen sind regelmäßige Schulungen und eine sorgfältige Kontrolle der Arbeitsprozesse wichtig, um die hohen Qualitätsstandards zu gewährleisten.

Ein weiterer Aspekt, der die Handkabine für Pulverbeschichtung besonders für kleinere und mittelständische Unternehmen interessant macht, ist die Möglichkeit, den Prozess relativ kostengünstig zu skalieren. Die Anschaffung einer Handkabine erfordert weniger Kapitalaufwand als eine vollautomatisierte Pulverbeschichtungsanlage, und durch die niedrigen Betriebskosten können kleinere Betriebe in eine qualitativ hochwertige Oberflächenbehandlung investieren, ohne hohe Investitionskosten zu tragen. Dies ermöglicht es auch, in Zukunft auf eine größere Anlage umzurüsten, falls die Produktionskapazitäten steigen oder andere Anforderungen an die Beschichtung gestellt werden. Unternehmen, die ihre Produktionsprozesse langfristig anpassen und optimieren möchten, haben mit Handkabinen eine kosteneffiziente Lösung, die sie schrittweise weiterentwickeln können.

Zusammenfassend lässt sich sagen, dass die Handkabine für Pulverbeschichtung eine sehr flexible, wirtschaftliche und umweltfreundliche Lösung darstellt, die sich für eine Vielzahl von Anwendungen und Werkstoffen eignet. Sie ermöglicht Unternehmen, hochwertige Pulverbeschichtungen in kleinen bis mittleren Stückzahlen schnell und präzise durchzuführen, und bietet gleichzeitig die Möglichkeit, den Produktionsprozess mit minimalem Aufwand zu steuern und zu optimieren. Diese Vorteile machen sie zu einer wertvollen Ressource in vielen Industrien, von der Metallverarbeitung bis hin zur Kunst- und Möbelbranche. Die kontinuierliche Entwicklung in der Technik und die steigende Nachfrage nach umweltfreundlichen Verfahren werden auch in Zukunft dazu beitragen, dass Handkabinen eine zentrale Rolle in der Pulverbeschichtungstechnik spielen.

Ein weiterer wichtiger Aspekt bei der Nutzung der Handkabine für Pulverbeschichtung ist die Möglichkeit, unterschiedliche Finishs und Oberflächenqualitäten zu erzielen. Je nach Anwendung und Anforderungen können verschiedene Pulverarten und -farben verwendet werden. Das reicht von matten bis hin zu glänzenden Oberflächen, und es gibt sogar spezielle Pulver, die besondere Effekte wie Texturen oder metallische Oberflächen erzeugen. Solche Variationen ermöglichen es, auf individuelle Kundenwünsche einzugehen und eine breite Palette an Produkten in hoher Qualität herzustellen. Für Unternehmen, die Produkte mit einzigartigen Designs oder speziellen Anforderungen an die Oberfläche herstellen, stellt die Handkabine daher eine attraktive Option dar.

Darüber hinaus ist der geringe Platzbedarf der Handkabinen ein weiterer Vorteil, der sie besonders für kleinere Betriebe oder Werkstätten geeignet macht. Da sie in der Regel kompakter sind als vollautomatisierte Systeme, lassen sie sich problemlos in bestehende Produktionsumgebungen integrieren, ohne viel Platz in Anspruch zu nehmen. Das ist besonders für Unternehmen von Vorteil, die auf einer begrenzten Fläche arbeiten und dennoch eine hochpräzise Pulverbeschichtung anbieten möchten. Die Handkabine kann daher eine hervorragende Lösung für Betriebe sein, die flexibel bleiben möchten, aber trotzdem die Möglichkeit zur Oberflächenveredelung bieten wollen.

Die Handhabung von Pulverbeschichtungen in Handkabinen ist zudem relativ unkompliziert, was sie auch für kleinere Produktionsrunden oder gelegentliche Anwendungen geeignet macht. Für Unternehmen, die nicht regelmäßig große Produktionsvolumen bearbeiten, ist eine manuelle Kabine ideal, um Kosten zu minimieren, ohne auf Qualität und Effizienz verzichten zu müssen. Es bedarf nur eines gewissen Maßes an Erfahrung und Sorgfalt, um das Pulver gleichmäßig und mit der richtigen Dichte aufzutragen, wodurch der Bediener in der Lage ist, auch bei kleineren Aufträgen exzellente Ergebnisse zu erzielen.

Neben den praktischen Vorteilen bietet die Handkabine auch eine hervorragende Möglichkeit, die Produktionskosten zu kontrollieren. Die Möglichkeit, überschüssiges Pulver wiederzuverwenden, trägt dazu bei, den Materialverbrauch zu minimieren und die Kosten pro Stück zu senken. In großen Produktionsumgebungen, in denen immer wieder dieselben Pulverarten verwendet werden, ermöglicht dies eine signifikante Einsparung und stellt sicher, dass das Unternehmen effizient arbeitet, ohne unnötig hohe Materialkosten zu verursachen. Das Recycling von Pulver und die Nutzung von fortschrittlichen Filtersystemen, die das überschüssige Pulver aufnehmen, tragen nicht nur zur Kostensenkung bei, sondern auch zur Verringerung des Abfalls und damit zur Verbesserung der Nachhaltigkeit des gesamten Prozesses.

Zudem bietet die Handkabine eine wichtige Sicherheitsebene für den Bediener. Moderne Kabinen sind mit umfassenden Sicherheitsmerkmalen ausgestattet, um den direkten Kontakt mit potenziell gefährlichen Substanzen zu minimieren. Neben der Absaugung des Pulvers sorgt eine gute Belüftung dafür, dass keine gefährlichen Dämpfe entstehen. Dies trägt dazu bei, ein sicheres Arbeitsumfeld zu gewährleisten und gesundheitliche Risiken für die Arbeiter zu reduzieren. Sicherheitseinrichtungen wie Handschuhe und Atemschutzmasken sind in der Regel Teil der persönlichen Schutzausrüstung, die für die Arbeit mit Pulverbeschichtungen empfohlen wird. Eine Handkabine, die mit den richtigen Sicherheitsmerkmalen ausgestattet ist, stellt sicher, dass das Pulver sicher gehandhabt wird, und schützt gleichzeitig die Umwelt und die Mitarbeiter.

Für die Zukunft der Handkabine in der Pulverbeschichtungstechnik sind kontinuierliche Verbesserungen in Bezug auf Materialeffizienz, Energieverbrauch und Automatisierungsoptionen zu erwarten. Es wird erwartet, dass die Technologien zur Pulverrückgewinnung und zur Verbesserung der Pulverschichtung noch weiter optimiert werden, sodass die Handkabinen noch effizienter und umweltfreundlicher werden. Auch die Integration von digitalen Steuerungen und Automatisierungselementen, die eine bessere Prozessüberwachung ermöglichen, könnte eine zunehmende Rolle spielen, um die Vorteile der Handkabinen mit den Effizienzgewinnen automatisierter Systeme zu kombinieren. Auf diese Weise können kleine und mittelständische Unternehmen weiterhin von den Vorteilen der Pulverbeschichtung profitieren, ohne auf teure, vollautomatisierte Anlagen angewiesen zu sein.

Kleine Pulverkabine

Pulverbeschichtungskabine für Kleinteile wie Felgen oder Räder. Die Pulverkabine kann aus verzinktem Blech oder lackiertem Weichstahl bestehen. Die Pulversprühkabine verfügt über eine Pulverrückgewinnung mit einem Filterreinigungssystem (Blow-off). Das Kabinensystem kann auch mit einer Nachfiltergruppe betrieben werden, wenn mehr als 2 Farben verarbeitet werden.

Eine kleine Pulverkabine wird oft für den Einsatz in kleineren Werkstätten oder für die gelegentliche Verwendung verwendet. Sie ist normalerweise tragbar und kann an verschiedenen Orten in der Werkstatt aufgestellt werden.

Diese Pulverkabinen sind in der Regel für kleine bis mittelgroße Teile geeignet und können für eine Vielzahl von Anwendungen wie Felgenbeschichtung, Fahrradrahmenbeschichtung und Teilebeschichtung verwendet werden.

Die meisten kleinen Pulverkabinen sind mit einem Ventilator und einer Filtereinheit ausgestattet, um den Staub und das Pulver während des Beschichtungsprozesses zu sammeln und zu filtern. Es gibt auch Modelle, die mit einer integrierten Heizung ausgestattet sind, um das Pulver aufzuschmelzen und auf das Teil aufzutragen.

Die Verwendung einer kleinen Pulverkabine bietet viele Vorteile, wie z.B. eine verbesserte Kontrolle über die Beschichtungsqualität, eine höhere Effizienz und eine Reduzierung der Abfallmenge. Darüber hinaus ermöglicht sie eine schnelle Farbwechsel, was eine schnelle und einfache Änderung der Farbe für verschiedene Projekte ermöglicht.