Klein Pulvereinbrennofen für Felgen – Ein kleiner Pulver-Ofen für Felgen ist ein Ofen, der zum Erhitzen von Pulverlacken verwendet wird, um Felgen zu beschichten. Diese Öfen sind in einer Vielzahl von Größen und Ausführungen erhältlich, um Felgen unterschiedlicher Größe und Form aufnehmen zu können. Kleine Pulver-Öfen für Felgen sind in der Regel für den Heimgebrauch oder für kleine Unternehmen geeignet.

Hier sind einige der wichtigsten Faktoren, die bei der Auswahl eines kleinen Pulver-Ofens für Felgen zu berücksichtigen sind:

- Größe der Felgen: Der Ofen muss groß genug sein, um die Felgen zu beschichten, die Sie beschichten möchten.

- Temperaturbereich: Der Ofen muss eine Temperatur erreichen können, die für die Beschichtung des zu beschichtenden Materials erforderlich ist.

- Luftstrom: Der Ofen muss einen ausreichenden Luftstrom erzeugen können, um eine gleichmäßige Beschichtung zu erzielen.

- Sicherheit: Der Ofen sollte sicher zu bedienen sein.

Ein Beispiel für einen kleinen Pulver-Ofen für Felgen ist der 400-Grad-Pulver-Ofen von Eastwood. Dieser Ofen ist 48 x 24 x 24 Zoll groß und kann Temperaturen von bis zu 400 Grad Fahrenheit erreichen. Der Ofen verfügt über ein integriertes Umluftsystem, um eine gleichmäßige Beschichtung zu gewährleisten.

Klein Pulvereinbrennofen für Felgen

Der Prozess der Pulverbeschichtung von Felgen kann in folgende Schritte unterteilt werden:

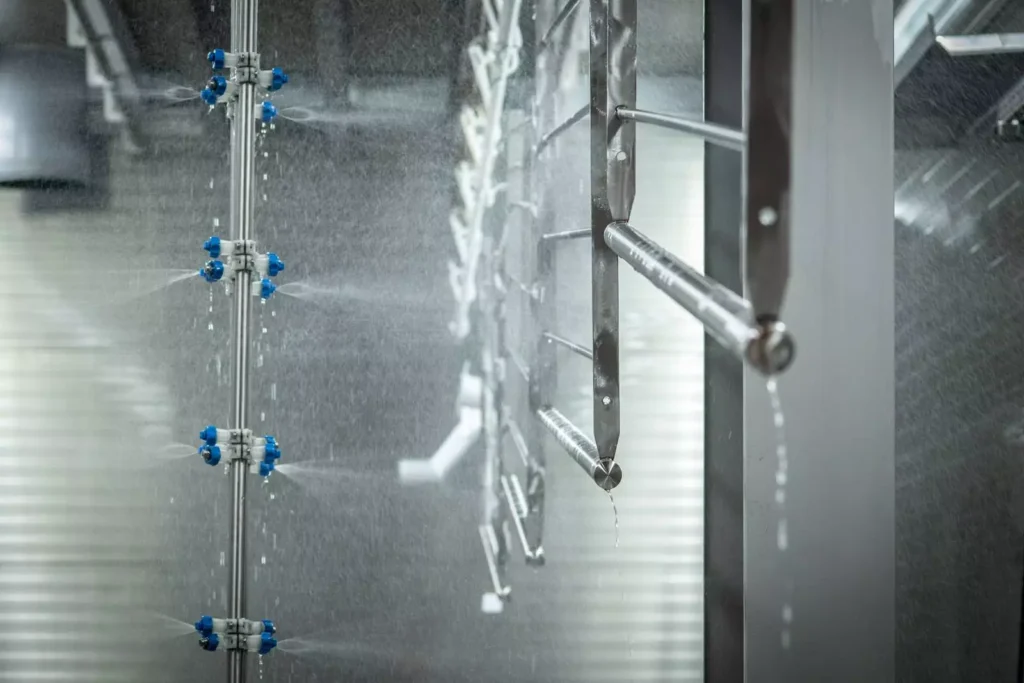

- Vorbereitung: Die Felgen müssen gründlich gereinigt und entfettet werden, um sicherzustellen, dass die Beschichtung gut haftet. Dies kann mit einem Hochdruckreiniger, einem Sandstrahlgerät oder einem chemischen Entfetter erfolgen.

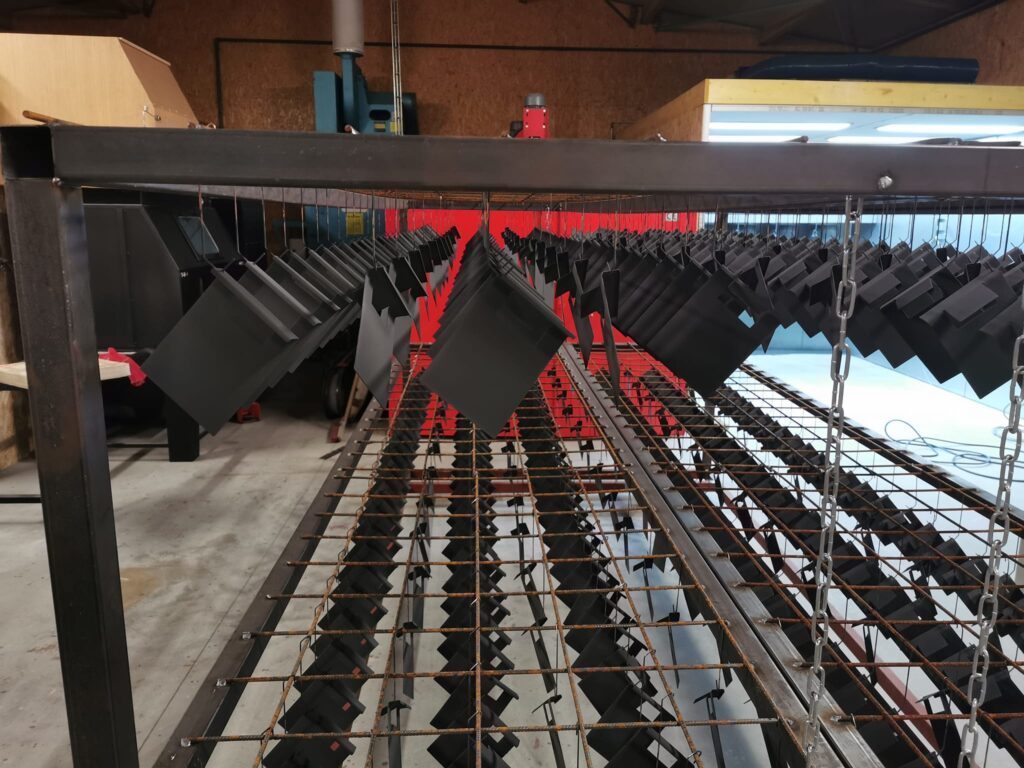

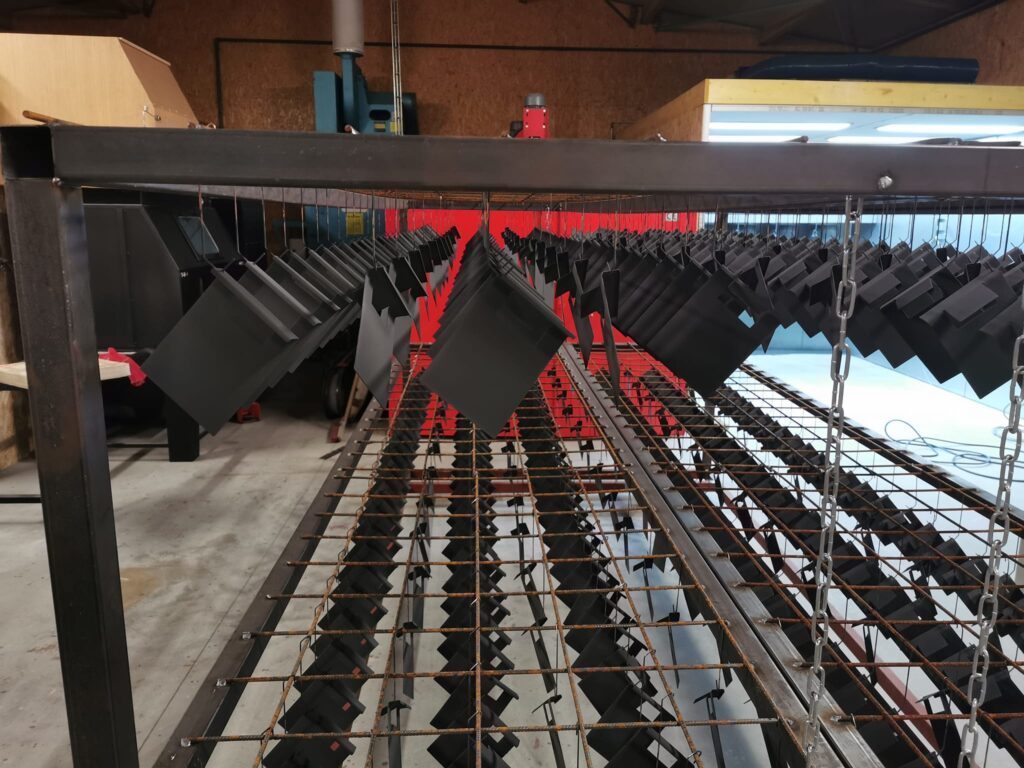

- Auftragen des Pulverlacks: Der Pulverlack wird mit einer elektrostatischen Sprühpistole auf die Felgen aufgetragen. Das Pulver wird durch die Ladung angezogen und bildet eine gleichmäßige Schicht auf der Oberfläche.

- Trocknen: Die Felgen werden in einem Ofen auf eine Temperatur erhitzt, die für den verwendeten Pulverlack erforderlich ist. Dies schmilzt den Pulverlack und verschmilzt ihn zu einer haltbaren Beschichtung.

Die Pulverbeschichtung von Felgen bietet eine Reihe von Vorteilen gegenüber anderen Beschichtungsverfahren, darunter:

- Lange Lebensdauer: Die Pulverbeschichtung ist sehr haltbar und kann jahrelang halten.

- Widerstandsfähig gegen Witterungseinflüsse: Die Pulverbeschichtung ist wetterbeständig und kann auch in rauen Umgebungen verwendet werden.

- Vielfalt an Farben und Finishes: Pulverlacke sind in einer Vielzahl von Farben und Finishes erhältlich, um Ihren Bedürfnissen zu entsprechen.

Die Pulverbeschichtung von Felgen ist eine gute Möglichkeit, um Ihren Felgen ein neues Aussehen zu verleihen und sie vor Witterungseinflüssen zu schützen.

Vorbereitung

Die Vorbereitung der Felgen für die Pulverbeschichtung ist der wichtigste Schritt, um sicherzustellen, dass die Beschichtung gut haftet und eine lange Lebensdauer hat.

Schritt 1: Entfernen Sie alte Beschichtung

Wenn die Felgen bereits mit einer Beschichtung versehen sind, muss diese zunächst entfernt werden. Dies kann mit einem Hochdruckreiniger, einem Sandstrahlgerät oder einem chemischen Entfetter erfolgen.

Schritt 2: Entfernen Sie Rost und Verunreinigungen

Nachdem die alte Beschichtung entfernt wurde, müssen Sie die Felgen gründlich auf Rost und Verunreinigungen untersuchen. Alle Roststellen müssen mit einem Rostumwandler behandelt werden. Verunreinigungen wie Öl, Fett oder Schmutz müssen mit einem chemischen Entfetter entfernt werden.

Schritt 3: Entfernen Sie Fett und Öl

Selbst die kleinste Menge an Fett oder Öl kann die Haftung der Pulverbeschichtung beeinträchtigen. Um dies zu vermeiden, müssen Sie die Felgen gründlich mit einem chemischen Entfetter reinigen.

Schritt 4: Entfetten der Felgen

Nachdem Sie die Felgen mit einem chemischen Entfetter gereinigt haben, müssen Sie sie mit einem Hochdruckreiniger abspülen. Dies hilft, sicherzustellen, dass alle Reste des Entfetters entfernt werden.

Schritt 5: Trocknen der Felgen

Die Felgen müssen vollständig trocken sein, bevor Sie mit dem Auftragen des Pulverlacks beginnen. Sie können die Felgen mit einem Lufttrockner oder einem Ofen trocknen.

Tipps für die Vorbereitung der Felgen für die Pulverbeschichtung

- Tragen Sie Schutzkleidung wie Schutzbrille, Handschuhe und Atemschutzmaske, wenn Sie mit chemischen Entfettern arbeiten.

- Arbeiten Sie an einem gut belüfteten Ort, wenn Sie mit chemischen Entfettern arbeiten.

- Achten Sie darauf, dass die Felgen vollständig trocken sind, bevor Sie mit dem Auftragen des Pulverlacks beginnen.

Wenn Sie diese Schritte sorgfältig befolgen, sind Sie auf dem besten Weg zu einer erfolgreichen Pulverbeschichtung Ihrer Felgen.

Auftragen des Pulverlacks

Das Auftragen des Pulverlacks ist der zweite Schritt bei der Pulverbeschichtung von Felgen. Der Pulverlack wird mit einer elektrostatischen Sprühpistole auf die Felgen aufgetragen. Das Pulver wird durch die Ladung angezogen und bildet eine gleichmäßige Schicht auf der Oberfläche.

Schritt 1: Vorbereiten der Pulverpistole

Stellen Sie sicher, dass die Pulverpistole sauber und in gutem Zustand ist. Reinigen Sie die Pistole mit einem Luftkompressor oder einem Kompressor mit Druckluft.

Schritt 2: Einstellen der Pulverpistole

Stellen Sie die Pulverpistole auf die richtige Einstellung ein. Die Einstellung hängt von der Art des Pulverlacks und der Größe der Felgen ab.

Schritt 3: Auftragen des Pulverlacks

Beginnen Sie mit dem Auftragen des Pulverlacks von der Mitte der Felge nach außen. Tragen Sie den Pulverlack in mehreren dünnen Schichten auf. Jede Schicht sollte etwa 2-3 Minuten trocknen, bevor die nächste Schicht aufgetragen wird.

Schritt 4: Entfernen des überschüssigen Pulverlacks

Nachdem die letzte Schicht Pulverlack getrocknet ist, können Sie den überschüssigen Pulverlack entfernen. Dies kann mit einem Luftkompressor oder einem Handbesen erfolgen.

Tipps für das Auftragen des Pulverlacks

- Tragen Sie Schutzkleidung wie Schutzbrille, Handschuhe und Atemschutzmaske, wenn Sie mit Pulverlack arbeiten.

- Arbeiten Sie an einem gut belüfteten Ort, wenn Sie mit Pulverlack arbeiten.

- Halten Sie die Pulverpistole in einem Abstand von etwa 15 cm von der Oberfläche.

- Achten Sie darauf, dass der Pulverlack gleichmäßig aufgetragen wird.

Wenn Sie diese Schritte sorgfältig befolgen, sind Sie auf dem besten Weg zu einer gleichmäßigen und glatten Pulverbeschichtung Ihrer Felgen.

Trocknen der Felgen

Der letzte Schritt bei der Pulverbeschichtung von Felgen ist das Trocknen. Die Felgen werden in einem Ofen auf eine Temperatur erhitzt, die für den verwendeten Pulverlack erforderlich ist. Dies schmilzt den Pulverlack und verschmilzt ihn zu einer haltbaren Beschichtung.

Schritt 1: Vorbereiten des Ofens

Stellen Sie sicher, dass der Ofen auf die richtige Temperatur eingestellt ist. Die Temperatur hängt von der Art des Pulverlacks ab.

Schritt 2: Einlegen der Felgen in den Ofen

Legen Sie die Felgen in den Ofen und schließen Sie die Tür.

Schritt 3: Trocknen der Felgen

Trocknen Sie die Felgen für die Zeit, die vom Pulverlackhersteller empfohlen wird.

Schritt 4: Herausnehmen der Felgen aus dem Ofen

Lassen Sie die Felgen im Ofen abkühlen, bevor Sie sie herausnehmen.

Tipps für das Trocknen der Felgen

- Tragen Sie Schutzkleidung wie Schutzbrille, Handschuhe und Atemschutzmaske, wenn Sie mit dem Ofen arbeiten.

- Achten Sie darauf, dass die Felgen vollständig abgekühlt sind, bevor Sie sie berühren.

Wenn Sie diese Schritte sorgfältig befolgen, sind Sie auf dem besten Weg zu einer haltbaren und wetterfesten Pulverbeschichtung Ihrer Felgen.

Trocknen

Der Trocknungsprozess bei der Pulverbeschichtung von Felgen ist ein wichtiger Schritt, um eine haltbare und wetterfeste Beschichtung zu gewährleisten. Der Pulverlack wird in einem Ofen auf eine Temperatur erhitzt, die für den verwendeten Pulverlack erforderlich ist. Dies schmilzt den Pulverlack und verschmilzt ihn zu einer gleichmäßigen und glatten Beschichtung.

Die Trocknungstemperatur hängt von der Art des Pulverlacks ab. Die meisten Pulverlacke für Felgen müssen bei einer Temperatur von 180 bis 200 Grad Celsius getrocknet werden. Die Trocknungszeit hängt ebenfalls von der Art des Pulverlacks ab. Die meisten Pulverlacke für Felgen müssen für 20 bis 30 Minuten getrocknet werden.

Bei der Trocknung der Felgen ist es wichtig, dass die Temperatur im Ofen gleichmäßig ist. Wenn die Temperatur im Ofen nicht gleichmäßig ist, kann dies zu einer ungleichmäßigen Beschichtung führen. Um eine gleichmäßige Temperatur im Ofen zu gewährleisten, sollten Sie einen Ofen mit einem Umluftsystem verwenden.

Nach dem Trocknen der Felgen sollten Sie sie vollständig abkühlen lassen, bevor Sie sie an Ihrem Fahrzeug anbringen.

Hier sind einige Tipps für das Trocknen von Felgen bei der Pulverbeschichtung:

- Verwenden Sie einen Ofen mit einem Umluftsystem, um eine gleichmäßige Temperatur zu gewährleisten.

- Heizen Sie den Ofen auf die richtige Temperatur vor, bevor Sie die Felgen einlegen.

- Trocknen Sie die Felgen für die Zeit, die vom Pulverlackhersteller empfohlen wird.

- Lassen Sie die Felgen vollständig abkühlen, bevor Sie sie an Ihrem Fahrzeug anbringen.

Durch sorgfältiges Befolgen dieser Tipps können Sie sicherstellen, dass Ihre Felgen eine haltbare und wetterfeste Pulverbeschichtung erhalten.

Einbrennofen Einzelheiten

Ein Einbrennofen ist ein spezieller Ofen, der für den Aushärteprozess von Pulverbeschichtungen verwendet wird. Dieser Prozess wird auch als Einbrennen oder Aushärten bezeichnet und ist entscheidend, um eine dauerhafte und qualitativ hochwertige Beschichtung auf Werkstücken zu gewährleisten. Hier sind einige Einzelheiten und Merkmale eines typischen Einbrennofens:

- Erhitzungssystem:

- Einbrennöfen verwenden leistungsstarke Heizsysteme, die oft auf elektrischer oder gasbetriebener Basis arbeiten.

- Elektrische Heizelemente oder Gasbrenner erzeugen die erforderliche Wärme für das Schmelzen und Aushärten des Pulvers.

- Isolierung:

- Die Isolierung des Ofens ist entscheidend, um Wärmeverluste zu minimieren und eine gleichmäßige Temperaturverteilung zu gewährleisten.

- Gut isolierte Öfen verbessern die Energieeffizienz und fördern eine gleichmäßige Aushärtung.

- Temperatursteuerung:

- Ein präzises Temperatursteuersystem regelt die Ofentemperatur während des Aushärteprozesses.

- Moderne Einbrennöfen können digitale Steuerungen und Sensoren verwenden, um genaue Temperaturprofile zu gewährleisten.

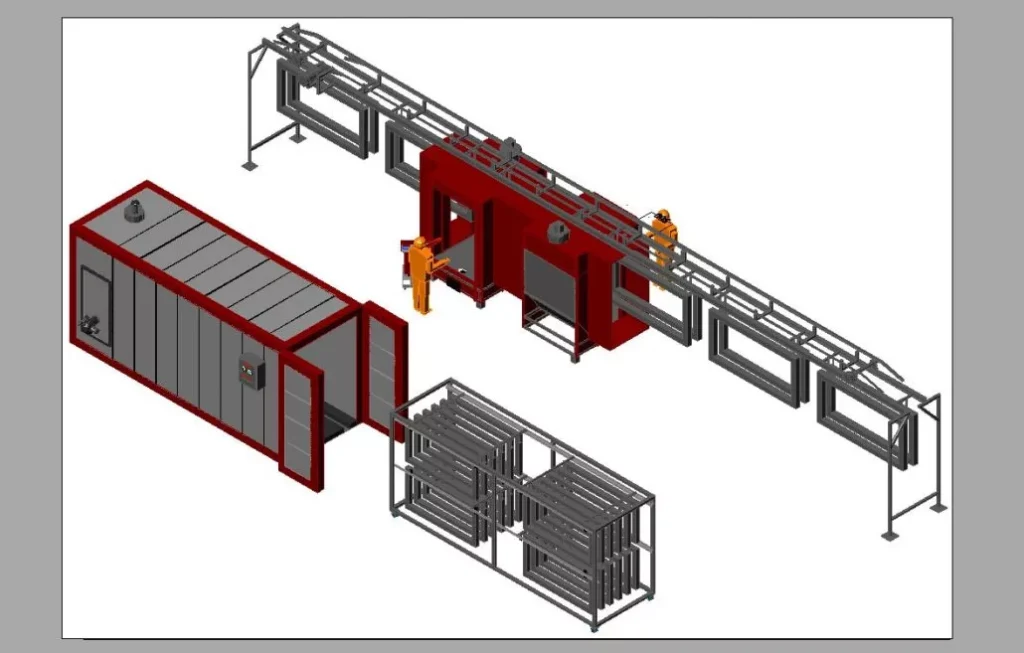

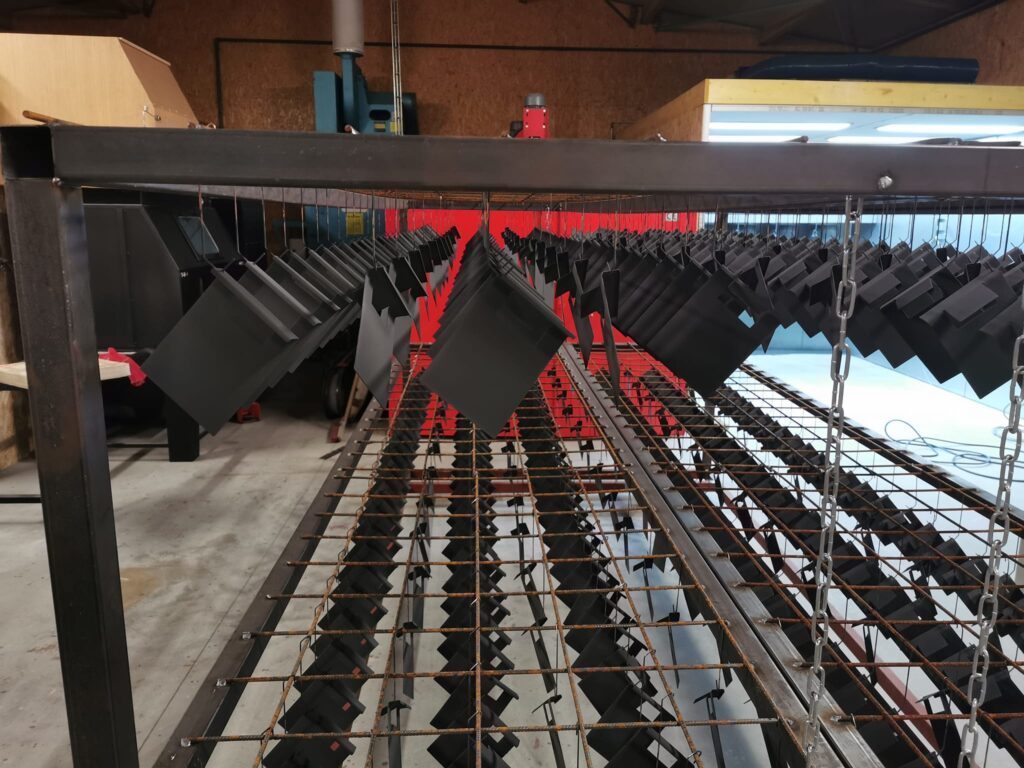

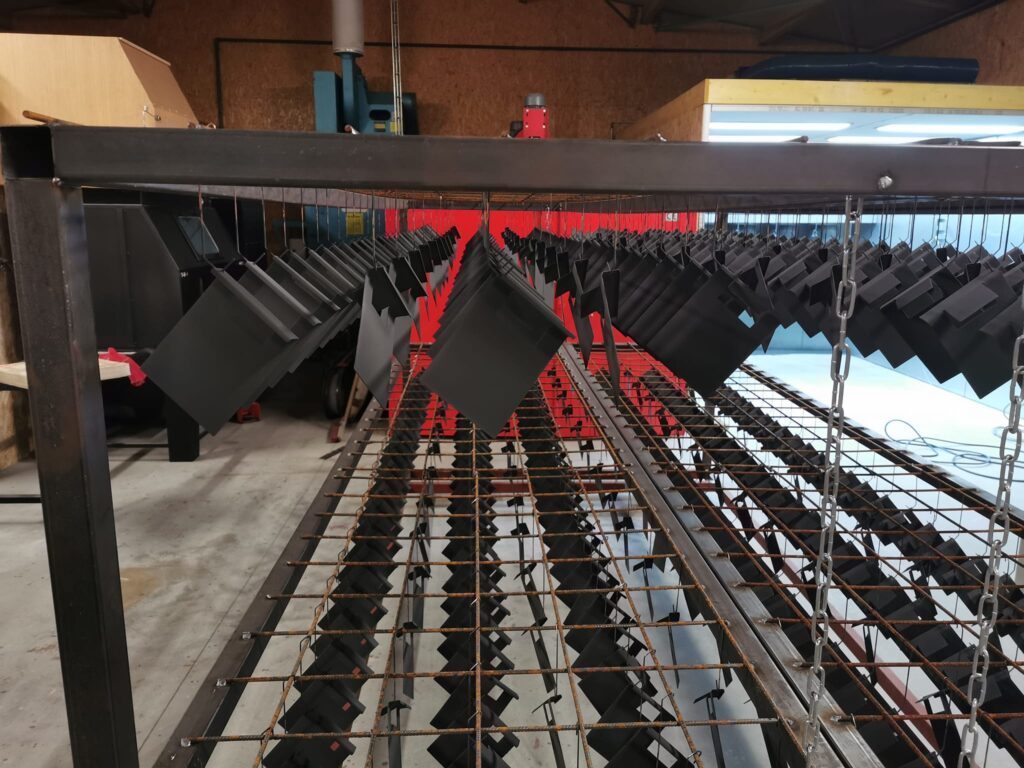

- Förderanlagen:

- Einbrennöfen verfügen über Förderbänder oder Hängesysteme, um die beschichteten Werkstücke durch den Ofen zu befördern.

- Die Geschwindigkeit der Förderanlage beeinflusst die Verweilzeit der Werkstücke im Ofen und somit den Aushärteprozess.

- Kühlbereich:

- Nach dem Aushärten können die Werkstücke durch einen Kühlbereich geführt werden, um auf sichere Temperaturen abzukühlen.

- Dieser Bereich verbessert die Qualität der Beschichtung und stellt sicher, dass die Werkstücke sicher behandelt werden können.

- Luftzirkulationssystem:

- Ein effizientes Luftzirkulationssystem sorgt für eine gleichmäßige Verteilung der erwärmten Luft im Ofen.

- Eine gute Luftzirkulation minimiert Hotspots und gewährleistet eine konsistente Aushärtung.

- Sicherheitsvorkehrungen:

- Einbrennöfen sollten mit Not-Aus-Schaltern und anderen Sicherheitsvorkehrungen ausgestattet sein, um einen sicheren Betrieb zu gewährleisten.

- Die Ofenkonstruktion sollte den geltenden Sicherheitsstandards entsprechen.

- Abgas- und Filteranlagen:

- Einbrennöfen sollten Abgasanlagen haben, um Verbrennungsgase sicher abzuführen.

- Filteranlagen können dazu beitragen, Pulverreste zu erfassen und für die Wiederverwendung zu recyceln.

- Automatisierungsoptionen:

- Moderne Einbrennöfen können mit automatisierten Steuerungssystemen integriert sein, die den gesamten Aushärteprozess überwachen und steuern.

- Automatisierungsoptionen können auch eine Datenverarbeitung und -überwachung für Effizienz und Qualität umfassen.

Ein Einbrennofen ist ein entscheidender Bestandteil des Pulverbeschichtungsprozesses und trägt dazu bei, eine haltbare und qualitativ hochwertige Oberflächenbeschichtung auf Werkstücken zu erzielen.

Ofengröße

Die Größe eines Ofens wird in der Regel durch das Volumen des Ofenraums angegeben. Das Volumen wird berechnet, indem die Länge, Breite und Höhe des Ofenraums multipliziert werden.

Die richtige Ofengröße hängt von den zu backenden Produkten ab. Kleinere Öfen sind in der Regel für kleinere Produkte geeignet, während größere Öfen für größere Produkte geeignet sind.

Faustregel für die Ofengröße

Eine Faustregel für die Ofengröße besagt, dass die Innenfläche des Ofenraums mindestens doppelt so groß sein sollte wie die Oberfläche des größten zu backenden Produkts.

Beispiel

Wenn Sie einen Kuchen mit einem Durchmesser von 20 cm backen möchten, benötigen Sie einen Ofen mit einem Innenraum von mindestens 400 cm².

Andere Faktoren, die die Ofengröße beeinflussen

Neben der Größe der zu backenden Produkte können auch andere Faktoren die Ofengröße beeinflussen, darunter:

- Die Anzahl der gleichzeitig zu backenden Produkte: Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Die Art des Backens: Einige Backvorgänge erfordern einen größeren Ofen als andere.

- Der Platzbedarf: Sie müssen sicherstellen, dass der Ofen in den vorgesehenen Bereich passt.

Wie man den richtigen Ofen für Ihre Bedürfnisse findet

Wenn Sie einen neuen Ofen kaufen, sollten Sie die Größe des Ofens sorgfältig berücksichtigen. Messen Sie den verfügbaren Platz und überlegen Sie, welche Produkte Sie backen möchten.

Ratschläge für die Auswahl der richtigen Ofengröße

- Wenn Sie nur kleine Produkte backen möchten, benötigen Sie einen kleinen Ofen.

- Wenn Sie große Produkte backen möchten, benötigen Sie einen großen Ofen.

- Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Wenn Sie bestimmte Backvorgänge durchführen möchten, benötigen Sie möglicherweise einen Ofen mit einer bestimmten Größe.

- Überlegen Sie, wie viel Platz Sie für den Ofen haben.

Weitere Informationen zur Ofengröße

Weitere Informationen zur Ofengröße finden Sie in den Produktbeschreibungen von Ofenherstellern. Sie können sich auch von einem Küchenplaner beraten lassen.

Temperaturbereich

Der Temperaturbereich ist der Bereich von Temperaturen, in dem ein Gerät arbeiten kann. Er wird in der Regel in Grad Celsius (°C) oder Grad Fahrenheit (°F) angegeben.

Der Temperaturbereich eines Ofens ist wichtig, da er bestimmt, welche Lebensmittel darin gebacken werden können. Ofen haben in der Regel einen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F.

Arten von Temperaturbereichen

Es gibt zwei Hauptarten von Temperaturbereichen:

- Kontinuierlicher Temperaturbereich: Ein kontinuierlicher Temperaturbereich bedeutet, dass der Ofen jede beliebige Temperatur innerhalb des Bereichs einstellen kann.

- Diskreter Temperaturbereich: Ein diskreter Temperaturbereich bedeutet, dass der Ofen nur bestimmte Temperaturen innerhalb des Bereichs einstellen kann.

Temperaturbereich von Öfen

Die meisten Öfen haben einen kontinuierlichen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F. Einige Öfen haben einen diskreten Temperaturbereich, der nur bestimmte Temperaturen innerhalb dieses Bereichs umfasst.

Temperaturbereich von anderen Geräten

Der Temperaturbereich anderer Geräte kann je nach Art des Geräts variieren. Zum Beispiel haben Kühlschränke einen Temperaturbereich von 0 °C bis 10 °C oder 32 °F bis 50 °F, während Klimaanlagen einen Temperaturbereich von 16 °C bis 32 °C oder 61 °F bis 90 °F haben.

Wie man den richtigen Temperaturbereich für ein Gerät auswählt

Wenn Sie ein neues Gerät kaufen, sollten Sie den Temperaturbereich sorgfältig berücksichtigen. Stellen Sie sicher, dass der Temperaturbereich für die Verwendung des Geräts geeignet ist.

Ratschläge für die Auswahl des richtigen Temperaturbereichs

- Überlegen Sie, welche Produkte Sie mit dem Gerät verarbeiten möchten.

- Lesen Sie die Produktbeschreibung des Geräts, um den Temperaturbereich zu ermitteln.

- Fragen Sie einen Verkäufer oder einen Techniker nach Rat, wenn Sie sich nicht sicher sind, welcher Temperaturbereich für Sie geeignet ist.

Steuerung

Steuerung ist ein Prozess, bei dem eine Eingabe in eine gewünschte Ausgabe umgewandelt wird. In der Technik wird Steuerung häufig verwendet, um Maschinen oder Geräte zu steuern.

Arten von Steuerungen

Es gibt viele verschiedene Arten von Steuerungen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Steuerungen sind:

- Analoge Steuerungen: Analoge Steuerungen arbeiten mit kontinuierlichen Signalen, die eine Vielzahl von Werten annehmen können.

- Digitale Steuerungen: Digitale Steuerungen arbeiten mit diskreten Signalen, die nur bestimmte Werte annehmen können.

- Automatische Steuerungen: Automatische Steuerungen arbeiten ohne menschliches Eingreifen.

- Manuelle Steuerungen: Manuelle Steuerungen erfordern menschliches Eingreifen.

Bestandteile einer Steuerung

Eine Steuerung besteht in der Regel aus den folgenden Komponenten:

- Eingabe: Die Eingabe ist die Information, die die Steuerung verarbeitet.

- Verarbeitung: Die Verarbeitung ist der Prozess, bei dem die Eingabe in eine Ausgabe umgewandelt wird.

- Ausgabe: Die Ausgabe ist die Information, die die Steuerung erzeugt.

Beispiele für Steuerungen

Beispiele für Steuerungen sind:

- Die Steuerung eines Autos: Die Steuerung eines Autos verwendet Sensoren, um die Umgebung des Autos zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der das Gaspedal, die Bremse und das Lenkrad steuert.

- Die Steuerung eines Ofens: Die Steuerung eines Ofens verwendet einen Temperatursensor, um die Temperatur im Inneren des Ofens zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Heizelemente des Ofens steuert, um die gewünschte Temperatur zu erreichen.

- Die Steuerung eines Roboters: Die Steuerung eines Roboters verwendet Sensoren, um die Umgebung des Roboters zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Bewegungen des Roboters steuert.

Vorteile von Steuerungen

Steuerungen bieten eine Reihe von Vorteilen, darunter:

- Effizienz: Steuerungen können dazu beitragen, die Effizienz von Maschinen oder Geräten zu verbessern.

- Sicherheit: Steuerungen können dazu beitragen, die Sicherheit von Maschinen oder Geräten zu verbessern.

- Komfort: Steuerungen können den Komfort der Bedienung von Maschinen oder Geräten verbessern.

Nachteile von Steuerungen

Steuerungen haben auch einige Nachteile, darunter:

- Kosten: Steuerungen können teuer sein.

- Komplexität: Steuerungen können komplex sein.

- Fehleranfälligkeit: Steuerungen können fehleranfällig sein.

Sicherheit von Steuerungen

Steuerungen müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Steuerung von Maschinen oder Geräten getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Steuerungen sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Steuerungen sollten Not-Aus-Systeme haben, die die Maschine oder das Gerät im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Steuerungen sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Steuerung ist ein wichtiger Prozess, der in vielen Bereichen der Technik verwendet wird. Steuerungen können dazu beitragen, Maschinen oder Geräte effizienter, sicherer und komfortabler zu machen.

Heizelemente

Elektrische Heizelemente sind ein wichtiger Bestandteil von Pulverbeschichtungsanlagen. Sie werden verwendet, um die Pulverbeschichtung bei einer hohen Temperatur auszuhärten.

Arten von elektrischen Heizelementen in Pulveröfen:

In Pulveröfen werden in der Regel folgende Arten von elektrischen Heizelementen verwendet:

- Heizpatronen: Heizpatronen sind die gebräuchlichste Art von elektrischem Heizelement in Pulveröfen. Sie bestehen aus einem spiralförmigen Draht, der in einem keramischen Rohr eingebettet ist. Heizpatronen sind in der Regel sehr effizient und können eine hohe Temperatur erzeugen.

- Heizkabel: Heizkabel sind eine flexible Art von elektrischem Heizelement. Sie bestehen aus einem Draht, der mit einem Isoliermaterial umgeben ist. Heizkabel sind in der Regel kostengünstiger als Heizpatronen, aber auch weniger effizient.

Funktionsweise von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen werden mit Strom versorgt, wodurch sie sich erwärmen. Die Wärme wird dann an das Pulver übertragen, das dadurch aushärtet.

Sicherheit von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen können ein Brandrisiko darstellen, wenn sie nicht ordnungsgemäß installiert und verwendet werden. Daher ist es wichtig, die Sicherheitsvorkehrungen zu beachten, die vom Hersteller des Pulverofens angegeben werden.

Wartung von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen sollten regelmäßig auf Beschädigungen und Verschleiß überprüft werden. Beschädigte oder verschlissene Heizelemente sollten ersetzt werden, um die Sicherheit zu gewährleisten.

Fazit:

Elektrische Heizelemente sind ein wichtiger Bestandteil von Pulverbeschichtungsanlagen. Sie werden verwendet, um die Pulverbeschichtung bei einer hohen Temperatur auszuhärten.

Lüftungssystem

Ein Lüftungssystem ist ein System, das Luft aus einem Raum abführt und durch frische Luft ersetzt. Lüftungssysteme werden verwendet, um die Luftqualität in Innenräumen zu verbessern und die Gesundheit und das Wohlbefinden der Menschen zu schützen.

Arten von Lüftungssystemen

Es gibt viele verschiedene Arten von Lüftungssystemen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Lüftungssystemen sind:

- Natürliche Lüftung: Natürliche Lüftung erfolgt durch die Bewegung von Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede.

- Mechanische Lüftung: Mechanische Lüftung erfolgt durch die Verwendung von Ventilatoren oder Pumpen, um Luft zu bewegen.

- Umluftbelüftung: Umluftbelüftung ist ein System, bei dem die Luft in einen Raum eingeführt und dann wieder abgesaugt wird, nachdem sie durch einen Wärmetauscher geleitet wurde, um die Wärme zurückzugewinnen.

Funktionsweise eines Lüftungssystems

Die Funktionsweise eines Lüftungssystems hängt von der Art des Systems ab. Bei natürlichen Lüftungssystemen wird die Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede bewegt. Bei mechanischen Lüftungssystemen wird Luft durch Ventilatoren oder Pumpen bewegt.

Vorteile von Lüftungssystemen

Lüftungssysteme bieten eine Reihe von Vorteilen, darunter:

- Verbesserung der Luftqualität: Lüftungssysteme können dazu beitragen, die Luftqualität in Innenräumen zu verbessern, indem sie verbrauchte Luft abführen und frische Luft einbringen.

- Schutz der Gesundheit: Lüftungssysteme können dazu beitragen, die Gesundheit und das Wohlbefinden der Menschen zu schützen, indem sie Schadstoffe und Allergene aus der Luft entfernen.

- Verbesserung des Komforts: Lüftungssysteme können dazu beitragen, den Komfort in Innenräumen zu verbessern, indem sie die Temperatur und die Luftfeuchtigkeit regulieren.

Nachteile von Lüftungssystemen

Lüftungssysteme haben auch einige Nachteile, darunter:

- Kosten: Lüftungssysteme können teuer sein, sowohl in der Anschaffung als auch im Betrieb.

- Energiebedarf: Lüftungssysteme können einen erheblichen Energiebedarf haben.

- Wartung: Lüftungssysteme müssen regelmäßig gewartet werden, um eine ordnungsgemäße Funktion zu gewährleisten.

Sicherheit von Lüftungssystemen

Lüftungssysteme müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Installation und Wartung von Lüftungssystemen getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Lüftungssysteme sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Lüftungssysteme sollten Not-Aus-Systeme haben, die das System im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Lüftungssysteme sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Lüftungssysteme sind ein wichtiger Bestandteil einer gesunden und komfortablen Innenraumluftqualität. Durch die Auswahl des richtigen Lüftungssystems für Ihre Bedürfnisse können Sie die Luftqualität in Ihrem Zuhause oder Büro verbessern und Ihre Gesundheit und Ihr Wohlbefinden schützen.

Isolierung

Die Isolierung eines Einbrennofens ist wichtig, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Die Isolierung verhindert, dass Wärme aus dem Ofen entweicht, wodurch der Ofen weniger Energie benötigt, um die gewünschte Temperatur zu erreichen. Außerdem kann die Isolierung dazu beitragen, dass der Ofen nicht zu heiß wird und sich dadurch keine Brandgefahr ergibt.

Arten von Isolation für Einbrennöfen

Es gibt verschiedene Arten von Isolation, die für Einbrennöfen verwendet werden können. Die gebräuchlichsten Arten sind:

- Mineralwolle: Mineralwolle ist ein faseriges Material, das aus Stein, Glas oder Basalt hergestellt wird. Mineralwolle ist ein guter Wärme- und Schallisolator.

- Polystyrol: Polystyrol ist ein Kunststoff, der aus kleinen, geschlossenen Zellen besteht. Polystyrol ist ein guter Wärmeisolator.

- Dämmwolle: Dämmwolle ist ein faseriges Material, das aus natürlichen oder synthetischen Materialien hergestellt wird. Dämmwolle ist ein guter Wärme- und Schallisolator.

Isolierung eines Einbrennofens

Die Isolierung eines Einbrennofens sollte fachgerecht durchgeführt werden, um die gewünschten Ergebnisse zu erzielen. Die folgenden Schritte sind zu beachten:

- Entfernen Sie die alte Isolierung, falls vorhanden.

- Reinigen Sie die Oberfläche des Ofens gründlich.

- Bringen Sie die neue Isolierung an.

- Verschließen Sie alle Lücken oder Risse.

Sicherheitshinweise

Bei der Isolierung eines Einbrennofens sind folgende Sicherheitshinweise zu beachten:

- Tragen Sie immer geeignete Schutzkleidung, z. B. Schutzbrille, Handschuhe und Atemschutzmaske.

- Achten Sie darauf, dass der Ofen ausgeschaltet und abgekühlt ist, bevor Sie mit der Isolierung beginnen.

- Verwenden Sie nur Isoliermaterial, das für den Einsatz in Einbrennöfen geeignet ist.

Fazit

Die Isolierung eines Einbrennofens ist eine wichtige Maßnahme, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Durch die fachgerechte Durchführung der Isolierung können Sie die gewünschten Ergebnisse erzielen und den Ofen über viele Jahre hinweg nutzen.

Transport

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Der Ofen ist ein schweres und sperriges Gerät, das leicht beschädigt werden kann, wenn er nicht richtig transportiert wird.

Vorbereitung

Bevor Sie mit dem Transport des Ofens beginnen, sollten Sie folgende Vorbereitungen treffen:

- Stellen Sie sicher, dass der Ofen vollständig abgekühlt ist.

- Entfernen Sie alle losen Teile, wie z. B. die Türen und die Schubladen.

- Sichern Sie alle beweglichen Teile, wie z. B. die Heizelemente.

- Besorgen Sie sich geeignetes Transportmaterial, wie z. B. eine Palette und Spanngurte.

Transport

Der Ofen sollte auf einer stabilen Palette transportiert werden. Verwenden Sie Spanngurte, um den Ofen auf der Palette zu sichern. Achten Sie darauf, dass die Spanngurte fest genug angezogen sind, um den Ofen zu sichern, aber nicht so fest, dass sie ihn beschädigen.

Wenn der Ofen auf der Palette befestigt ist, können Sie ihn zum Transportfahrzeug fahren. Achten Sie darauf, dass der Ofen beim Transport nicht herunterfällt oder umkippt.

Lieferung

Bei der Lieferung des Ofens sollten Sie folgende Schritte beachten:

- Stellen Sie sicher, dass der Lieferant den Ofen sicher anliefert.

- Überprüfen Sie den Ofen nach der Lieferung auf Schäden.

Sicherheitshinweise

Beim Transport eines Einbrennofens sollten Sie folgende Sicherheitshinweise beachten:

- Tragen Sie immer geeignete Schutzkleidung, wie z. B. Handschuhe und Schutzbrille.

- Achten Sie darauf, dass der Ofen nicht herunterfällt oder umkippt.

- Vermeiden Sie, dass der Ofen in Kontakt mit Wasser oder anderen Flüssigkeiten kommt.

Fazit

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Durch die Einhaltung der oben genannten Schritte können Sie den Ofen sicher und unbeschädigt transportieren.

Zusätzliche Tipps

Wenn der Ofen über eine lange Strecke transportiert werden muss, sollten Sie ihn in einem geschlossenen Fahrzeug transportieren, um ihn vor Witterungseinflüssen zu schützen.

Wenn der Ofen in einem Gebäude transportiert werden muss, sollten Sie die Türen und Gänge überprüfen, um sicherzustellen, dass der Ofen durchpasst.

Wenn Sie den Ofen selbst transportieren, sollten Sie sich von einem Freund oder Verwandten helfen lassen.

Sicherheitsfunktionen

Einbrennöfen sind große und komplexe Geräte, die bei unsachgemäßer Verwendung zu Verletzungen oder Schäden führen können. Aus diesem Grund sind Einbrennöfen mit einer Reihe von Sicherheitsfunktionen ausgestattet, um die Sicherheit der Benutzer zu gewährleisten.

Die wichtigsten Sicherheitsfunktionen eines Einbrennofens sind:

- Temperaturregler: Der Temperaturregler ermöglicht es dem Benutzer, die Temperatur des Ofens genau zu steuern. Dies ist wichtig, um zu verhindern, dass das Material im Ofen überhitzt und beschädigt wird.

- Thermostat: Das Thermostat schaltet den Ofen automatisch ab, wenn die eingestellte Temperatur erreicht ist. Dies verhindert, dass das Material im Ofen zu lange erhitzt wird und beschädigt wird.

- Überhitzungsschutz: Der Überhitzungsschutz schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Stromausfall oder einen anderen Fehler verursacht werden.

- Sicherheitsthermostat: Der Sicherheitsthermostat schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Brand oder einen anderen Notfall verursacht werden.

- Sicherheitstür: Die Sicherheitstür verhindert, dass der Benutzer den Ofen während des Betriebs öffnet. Dies ist wichtig, um Verbrennungen zu vermeiden.

- Sicherheitsschalter: Der Sicherheitsschalter schaltet den Ofen automatisch ab, wenn die Tür geöffnet wird. Dies ist wichtig, um zu verhindern, dass der Ofen eingeschaltet bleibt, wenn die Tür geöffnet ist.

Zusätzliche Sicherheitsfunktionen:

- Feuerlöscher: Ein Feuerlöscher sollte in der Nähe des Ofens aufbewahrt werden, um im Brandfall schnell reagieren zu können.

- Not-Aus-Schalter: Der Not-Aus-Schalter schaltet den Ofen sofort ab. Er sollte in greifbarer Nähe des Ofens angebracht sein.

- Warnhinweise: Der Ofen sollte mit Warnhinweisen versehen sein, die den Benutzer vor Gefahren warnen.

Sicherheitshinweise:

- Lesen Sie die Bedienungsanleitung des Ofens sorgfältig durch, bevor Sie ihn verwenden.

- Befolgen Sie die Sicherheitshinweise, die in der Bedienungsanleitung angegeben sind.

- Lassen Sie den Ofen niemals unbeaufsichtigt.

- Verwenden Sie den Ofen nur für den vorgesehenen Zweck.

- Reinigen Sie den Ofen regelmäßig, um Brandgefahr zu vermeiden.

Durch die Einhaltung der oben genannten Sicherheitshinweise können Sie die Sicherheit beim Umgang mit Einbrennöfen gewährleisten.

Geschichte der Pulveröfen

Ursprünge und Entwicklung

Pulveröfen haben eine lange Geschichte, die bis in die frühen Tage der Metallurgie zurückreicht. Schon in der Antike nutzten verschiedene Kulturen primitive Formen von Öfen, um Metalle aus ihren Erzen zu gewinnen. Diese frühen Öfen waren oft einfache Konstruktionen aus Lehm und Steinen, die mit Holzkohle oder anderen Brennstoffen beheizt wurden.

Mit der Industrialisierung im 18. und 19. Jahrhundert erlebten Pulveröfen signifikante Verbesserungen. Die Einführung von Hochöfen und die Entwicklung von neuen Brennstofftechnologien ermöglichten höhere Temperaturen und effizientere Heizprozesse. Im 20. Jahrhundert führten Fortschritte in der Materialwissenschaft und der Ingenieurtechnik zur Entwicklung spezialisierter Pulveröfen, die für spezifische industrielle Anwendungen optimiert wurden.

Wichtige Meilensteine und Innovationen

Ein bedeutender Meilenstein in der Entwicklung von Pulveröfen war die Erfindung des Elektroofens im späten 19. Jahrhundert. Diese Technologie ermöglichte es, Temperaturen zu erreichen, die mit herkömmlichen Brennstofföfen nicht möglich waren. Elektroöfen wurden schnell in der Metallurgie und anderen Industrien populär.

In den letzten Jahrzehnten haben Fortschritte in der Elektronik und Automatisierung die Entwicklung hochpräziser Steuerungssysteme für Pulveröfen ermöglicht. Diese Systeme erlauben es, die Temperatur und andere Betriebsparameter mit hoher Genauigkeit zu überwachen und zu steuern, was zu einer verbesserten Prozesskontrolle und Produktqualität führt.

Die Entwicklung von Materialien mit hoher Temperaturbeständigkeit, wie zum Beispiel spezielle Keramiken und Legierungen, hat ebenfalls zur Verbesserung der Pulveröfen beigetragen. Diese Materialien ermöglichen den Bau von Öfen, die bei extrem hohen Temperaturen betrieben werden können, ohne dass es zu Verformungen oder anderen Schäden kommt.

Mit diesen technologischen Fortschritten haben sich Pulveröfen zu einem unverzichtbaren Werkzeug in vielen industriellen Prozessen entwickelt und tragen maßgeblich zur Effizienz und Qualität der hergestellten Produkte bei.

Funktionsweise eines Pulverofens

Grundprinzipien und physikalische Grundlagen

Pulveröfen arbeiten nach dem Prinzip der Wärmeübertragung, um Materialien in Pulverform auf die gewünschten Temperaturen zu erhitzen. Diese Wärmeübertragung kann auf verschiedene Weise erfolgen, hauptsächlich durch Konvektion, Leitung und Strahlung. Das grundlegende Ziel ist es, eine gleichmäßige und kontrollierte Erwärmung zu gewährleisten, um die physikalischen und chemischen Eigenschaften des Pulvers zu verändern.

Die physikalischen Grundlagen der Wärmeübertragung in einem Pulverofen beinhalten das Verständnis von thermodynamischen Gesetzen, insbesondere des ersten und zweiten Hauptsatzes der Thermodynamik. Diese Gesetze beschreiben, wie Energie innerhalb eines Systems übertragen und umgewandelt wird, was für die effektive Nutzung und Steuerung von Pulveröfen unerlässlich ist.

Aufbau und Komponenten eines Pulverofens

Ein typischer Pulverofen besteht aus mehreren Hauptkomponenten, die zusammenarbeiten, um den Heizprozess zu ermöglichen:

- Heizkammer: Der zentrale Bereich, in dem das Pulvermaterial platziert und erhitzt wird. Die Kammer ist oft aus hitzebeständigen Materialien wie Keramik oder speziellen Legierungen gefertigt, um hohen Temperaturen standzuhalten.

- Heizelemente: Diese sind verantwortlich für die Erzeugung der erforderlichen Wärme. Je nach Ofentyp können dies elektrische Widerstandsheizelemente, Induktionsspulen oder Brenner für fossile Brennstoffe sein.

- Isolierung: Eine Schicht aus wärmeisolierenden Materialien, die die Wärme in der Heizkammer hält und den Energieverlust minimiert. Dies verbessert die Effizienz des Ofens erheblich.

- Temperatursensoren und Steuerungssysteme: Sensoren wie Thermoelemente oder Widerstandsthermometer messen die Temperatur in der Heizkammer. Die Daten werden an ein Steuerungssystem weitergeleitet, das die Heizelemente entsprechend regelt, um die gewünschte Temperatur zu halten.

- Belüftung und Abluftsysteme: Diese sorgen für eine kontrollierte Atmosphäre innerhalb des Ofens und entfernen Abgase und überschüssige Wärme. In einigen Anwendungen ist eine Schutzgasatmosphäre erforderlich, die durch spezielle Belüftungssysteme gewährleistet wird.

Verschiedene Typen von Pulveröfen

Es gibt mehrere Typen von Pulveröfen, die je nach Anwendung und spezifischen Anforderungen variieren. Zu den häufigsten Typen gehören:

- Elektroöfen: Diese Öfen nutzen elektrische Energie zur Erzeugung von Wärme und sind bekannt für ihre Präzision und Kontrolle. Sie werden häufig in der Metallurgie und der Keramikindustrie eingesetzt.

- Induktionsöfen: Diese nutzen elektromagnetische Induktion, um Wärme im Material selbst zu erzeugen. Induktionsöfen sind besonders effizient und eignen sich für Anwendungen, bei denen eine schnelle und gleichmäßige Erwärmung erforderlich ist.

- Gasöfen: Diese verwenden fossile Brennstoffe wie Erdgas oder Propan zur Erzeugung von Wärme. Sie sind oft kostengünstiger im Betrieb und werden in vielen industriellen Anwendungen verwendet.

- Mikrowellenöfen: Diese speziellen Öfen nutzen Mikrowellenstrahlung, um die Materialien direkt zu erhitzen. Sie werden in bestimmten High-Tech-Anwendungen eingesetzt, wo eine sehr schnelle Erwärmung notwendig ist.

Jeder dieser Ofentypen hat seine eigenen Vor- und Nachteile, die abhängig von den spezifischen Anforderungen der Anwendung abgewogen werden müssen.

Anwendungen von Pulveröfen

Pulveröfen finden in einer Vielzahl von Industrien und Anwendungen Verwendung, da sie eine präzise und kontrollierte Erwärmung von Materialien ermöglichen. Hier sind einige der wichtigsten Anwendungsbereiche:

Metallurgie

In der Metallurgie werden Pulveröfen für eine Vielzahl von Prozessen eingesetzt, darunter:

- Sinterung: Ein Prozess, bei dem pulverförmige Metalle erhitzt werden, um sie zu verdichten und zu festen Stücken zu formen, ohne sie vollständig zu schmelzen. Dies ist ein kritischer Schritt in der Herstellung von Hartmetallen und keramischen Werkstoffen.

- Reduktion: Pulveröfen werden verwendet, um Metalloxide durch die Reduktion mit Wasserstoff oder Kohlenstoff in reine Metalle umzuwandeln. Dieser Prozess ist entscheidend für die Gewinnung von Metallen wie Eisen, Kupfer und Nickel.

- Legierung: Beim Herstellen von Legierungen, bei dem Pulver verschiedener Metalle gemischt und erhitzt werden, um neue Materialien mit spezifischen Eigenschaften zu erzeugen.

Keramik- und Glasindustrie

Pulveröfen spielen eine entscheidende Rolle in der Keramik- und Glasindustrie:

- Keramikbrennen: In der Keramikherstellung werden pulverförmige Rohstoffe geformt und dann in Pulveröfen gebrannt, um ihre endgültige Festigkeit und Form zu erreichen.

- Glasherstellung: Pulveröfen werden verwendet, um Glasrohstoffe zu schmelzen und zu homogenisieren, bevor sie weiterverarbeitet werden. Diese Öfen müssen hohe Temperaturen erreichen und aufrechterhalten können, um die Schmelzprozesse zu unterstützen.

Chemische Industrie

In der chemischen Industrie finden Pulveröfen vielfältige Anwendungen:

- Kalzinierung: Ein Prozess, bei dem mineralische Rohstoffe erhitzt werden, um sie in reaktive Oxide umzuwandeln. Dies ist ein wichtiger Schritt bei der Herstellung von Katalysatoren und anderen chemischen Verbindungen.

- Pyrolyse: Die thermische Zersetzung von organischen Materialien in Abwesenheit von Sauerstoff. Pulveröfen werden verwendet, um die notwendigen hohen Temperaturen zu erreichen und kontrolliert zu halten.

Weitere industrielle Anwendungen

Neben den oben genannten Bereichen finden Pulveröfen auch in anderen Industriezweigen Verwendung, darunter:

- Elektronik: Zur Herstellung und Verarbeitung von Materialien, die in der Halbleiterindustrie verwendet werden.

- Luft- und Raumfahrt: Zur Herstellung von Hochleistungskomponenten, die extremen Temperaturen und Belastungen standhalten müssen.

Technische Spezifikationen und Betrieb

Temperaturbereiche und Heizmethoden

Pulveröfen sind für eine Vielzahl von Temperaturbereichen und Heizmethoden ausgelegt:

- Niedrigtemperaturöfen: Diese arbeiten im Bereich von 100 bis 600 °C und werden häufig in der Keramik- und Lebensmittelindustrie eingesetzt.

- Mittlere Temperaturöfen: Mit einem Bereich von 600 bis 1200 °C sind diese Öfen für die meisten metallurgischen und chemischen Anwendungen geeignet.

- Hochtemperaturöfen: Diese können Temperaturen von bis zu 1800 °C und darüber erreichen und sind notwendig für spezielle Anwendungen wie die Herstellung von Hochleistungskeramiken und Superlegierungen.

Steuerungs- und Regelungssysteme

Moderne Pulveröfen sind mit hochentwickelten Steuerungs- und Regelungssystemen ausgestattet, die eine präzise Kontrolle der Temperatur und anderer Betriebsparameter ermöglichen:

- Digitale Steuerungen: Ermöglichen eine genaue Programmierung und Überwachung der Heizzyklen.

- Temperatursensoren: Hochpräzise Sensoren überwachen die Temperatur in Echtzeit und senden Daten an die Steuerungssysteme.

- Automatisierung: Viele Pulveröfen sind vollständig automatisiert und können komplexe Heizprozesse selbstständig durchführen, was die Effizienz und Reproduzierbarkeit verbessert.

Sicherheitsvorkehrungen und -protokolle

Die Sicherheit ist bei der Bedienung von Pulveröfen von größter Bedeutung:

- Überhitzungsschutz: Systeme zur automatischen Abschaltung bei Überhitzung oder Fehlfunktionen.

- Belüftungssysteme: Sichern eine ausreichende Luftzirkulation und die Entfernung von gefährlichen Gasen.

- Schutzausrüstung: Bediener müssen geeignete Schutzausrüstung wie hitzebeständige Handschuhe und Gesichtsschutz tragen.

Vorteile und Herausforderungen

Vorteile der Verwendung von Pulveröfen

Die Verwendung von Pulveröfen bietet eine Reihe von Vorteilen, die sie zu einem unverzichtbaren Werkzeug in vielen industriellen Prozessen machen:

- Präzise Temperaturkontrolle: Moderne Pulveröfen ermöglichen eine exakte Kontrolle der Temperatur, was zu konsistenten und hochwertigen Endprodukten führt. Diese Präzision ist besonders wichtig in der Metallurgie und der Elektronikindustrie, wo selbst kleine Abweichungen die Materialeigenschaften erheblich beeinflussen können.

- Vielseitigkeit: Pulveröfen können für eine Vielzahl von Materialien und Prozessen eingesetzt werden, einschließlich der Herstellung von Metallen, Keramiken, Gläsern und chemischen Verbindungen. Diese Vielseitigkeit macht sie zu einem wichtigen Werkzeug in verschiedenen Industrien.

- Effizienz: Dank moderner Steuerungs- und Regelungssysteme sowie fortschrittlicher Isolationsmaterialien sind Pulveröfen äußerst energieeffizient. Sie minimieren den Energieverlust und maximieren die Nutzung der zugeführten Energie, was zu Kosteneinsparungen und einer verbesserten Umweltbilanz führt.

- Qualität der Produkte: Die Fähigkeit, Materialien gleichmäßig und kontrolliert zu erhitzen, führt zu einer höheren Qualität der Endprodukte. Dies ist besonders wichtig in der Produktion von Hochleistungswerkstoffen, die spezifische physikalische und chemische Eigenschaften aufweisen müssen.

- Automatisierung: Viele moderne Pulveröfen sind vollständig automatisiert, was den Bedarf an manueller Überwachung und Eingriffen reduziert. Dies führt zu einer höheren Effizienz und Sicherheit im Betrieb.

Häufige Herausforderungen und deren Lösungen

Trotz ihrer zahlreichen Vorteile stehen Pulveröfen auch vor bestimmten Herausforderungen, die es zu bewältigen gilt:

- Kosten: Die Anschaffung und der Betrieb von Pulveröfen können teuer sein, insbesondere bei Hochtemperaturöfen oder Öfen mit spezialisierter Ausstattung. Lösung: Durch die Auswahl energieeffizienter Modelle und die Implementierung präventiver Wartungsmaßnahmen können die Betriebskosten gesenkt werden.

- Wartung und Lebensdauer: Pulveröfen erfordern regelmäßige Wartung, um ihre Leistung und Sicherheit zu gewährleisten. Verschleiß und Materialermüdung können die Lebensdauer der Komponenten verkürzen. Lösung: Regelmäßige Inspektionen und der rechtzeitige Austausch von Verschleißteilen können die Lebensdauer des Ofens verlängern und ungeplante Ausfallzeiten minimieren.

- Sicherheitsrisiken: Hohe Temperaturen und die Handhabung potenziell gefährlicher Materialien stellen ein erhebliches Sicherheitsrisiko dar. Lösung: Die Implementierung strenger Sicherheitsprotokolle, die Verwendung von Schutzausrüstung und die Schulung der Bediener können das Risiko von Unfällen und Verletzungen erheblich reduzieren.

- Umweltbelastung: Der Betrieb von Pulveröfen kann erhebliche Mengen an Energie verbrauchen und Emissionen erzeugen. Lösung: Der Einsatz energieeffizienter Technologien und die Optimierung der Heizprozesse können den Energieverbrauch und die Emissionen reduzieren. Darüber hinaus können Filter- und Abgasreinigungssysteme eingesetzt werden, um Schadstoffe zu minimieren.

- Prozesskontrolle: Die Komplexität der Prozesse, die in Pulveröfen ablaufen, erfordert eine präzise Steuerung und Überwachung. Lösung: Der Einsatz fortschrittlicher Steuerungs- und Regelungssysteme sowie die kontinuierliche Überwachung der Betriebsparameter können die Prozesskontrolle verbessern und die Produktqualität sicherstellen.

Aktuelle Entwicklungen und Innovationen

Die Technologie der Pulveröfen entwickelt sich ständig weiter, um den wachsenden Anforderungen der Industrie gerecht zu werden. Einige der aktuellen Entwicklungen und Innovationen umfassen:

- Energieeffizienz: Neue Materialien und Konstruktionen verbessern die Isolierung und reduzieren den Energieverbrauch. Fortschritte in der Heizelementtechnologie und der Einführung von regenerativen Energiequellen tragen ebenfalls zur Verbesserung der Energieeffizienz bei.

- Automatisierung und Digitalisierung: Die Integration von IoT (Internet of Things) und Industrie 4.0-Technologien ermöglicht die Echtzeitüberwachung und -steuerung von Pulveröfen. Diese Technologien verbessern die Prozessoptimierung und ermöglichen vorausschauende Wartung.

- Verbesserte Sicherheitsstandards: Neue Sicherheitsvorkehrungen und -protokolle sowie fortschrittliche Überwachungssysteme tragen dazu bei, die Sicherheit im Betrieb von Pulveröfen zu erhöhen. Dies umfasst die Integration von Notfallabschaltungen und fortschrittlichen Brandschutzsystemen.

- Umweltfreundliche Technologien: Die Entwicklung umweltfreundlicherer Heizmethoden und die Reduktion von Emissionen sind zentrale Ziele der aktuellen Forschung. Dies umfasst die Nutzung von erneuerbaren Energiequellen und die Implementierung von emissionsarmen Brennstoffen.

- Fortschritte in der Materialwissenschaft: Neue hitzebeständige Materialien und Legierungen verbessern die Leistungsfähigkeit und Langlebigkeit von Pulveröfen. Diese Materialien ermöglichen den Betrieb bei höheren Temperaturen und unter extremen Bedingungen.

Fallstudien und Praxisbeispiele

Beispiel aus der Metallurgie

Ein führendes Unternehmen in der Metallindustrie setzte einen hochmodernen Pulverofen ein, um die Effizienz der Sinterprozesse zu verbessern. Durch die Implementierung eines neuen Steuerungssystems und die Optimierung der Heizzyklen konnte das Unternehmen den Energieverbrauch um 20 % senken und die Produktqualität erheblich steigern. Dies führte zu einer deutlichen Reduzierung der Produktionskosten und einer Verbesserung der Wettbewerbsfähigkeit.

Beispiel aus der Keramikindustrie

In der Keramikindustrie nutzte ein Unternehmen Pulveröfen, um die Produktionsprozesse für technische Keramiken zu optimieren. Durch die Einführung von Hochtemperaturöfen und fortschrittlichen Isolationsmaterialien konnte das Unternehmen die Brennzyklen verkürzen und die Produktionskapazität erhöhen. Die gleichmäßige Erwärmung und präzise Temperaturkontrolle führten zu einer besseren Produktqualität und einer geringeren Ausschussrate.

Beispiel aus der chemischen Industrie

Ein Chemieunternehmen setzte Pulveröfen ein, um die Kalzinierungsprozesse für Katalysatoren zu verbessern. Durch die Anpassung der Heizprofile und die Implementierung von fortschrittlichen Steuerungssystemen konnte das Unternehmen die Reaktionszeiten verkürzen und die Ausbeute erhöhen. Dies führte zu einer verbesserten Effizienz und einer Reduzierung der Produktionskosten.

Schlussfolgerung

Pulveröfen sind unverzichtbare Werkzeuge in vielen Industriezweigen, die eine präzise und kontrollierte Erwärmung von Materialien ermöglichen. Die kontinuierliche Weiterentwicklung der Technologie hat zu verbesserten Effizienz-, Sicherheits- und Qualitätsstandards geführt. Trotz der Herausforderungen, die mit dem Betrieb von Pulveröfen verbunden sind, bieten sie zahlreiche Vorteile, die ihre Bedeutung in der modernen Industrie unterstreichen.

Einbrennofen Einzelheiten

Ein Einbrennofen ist ein spezieller Ofen, der für den Aushärteprozess von Pulverbeschichtungen verwendet wird. Dieser Prozess wird auch als Einbrennen oder Aushärten bezeichnet und ist entscheidend, um eine dauerhafte und qualitativ hochwertige Beschichtung auf Werkstücken zu gewährleisten. Hier sind einige Einzelheiten und Merkmale eines typischen Einbrennofens:

- Erhitzungssystem:

- Einbrennöfen verwenden leistungsstarke Heizsysteme, die oft auf elektrischer oder gasbetriebener Basis arbeiten.

- Elektrische Heizelemente oder Gasbrenner erzeugen die erforderliche Wärme für das Schmelzen und Aushärten des Pulvers.

- Isolierung:

- Die Isolierung des Ofens ist entscheidend, um Wärmeverluste zu minimieren und eine gleichmäßige Temperaturverteilung zu gewährleisten.

- Gut isolierte Öfen verbessern die Energieeffizienz und fördern eine gleichmäßige Aushärtung.

- Temperatursteuerung:

- Ein präzises Temperatursteuersystem regelt die Ofentemperatur während des Aushärteprozesses.

- Moderne Einbrennöfen können digitale Steuerungen und Sensoren verwenden, um genaue Temperaturprofile zu gewährleisten.

- Förderanlagen:

- Einbrennöfen verfügen über Förderbänder oder Hängesysteme, um die beschichteten Werkstücke durch den Ofen zu befördern.

- Die Geschwindigkeit der Förderanlage beeinflusst die Verweilzeit der Werkstücke im Ofen und somit den Aushärteprozess.

- Kühlbereich:

- Nach dem Aushärten können die Werkstücke durch einen Kühlbereich geführt werden, um auf sichere Temperaturen abzukühlen.

- Dieser Bereich verbessert die Qualität der Beschichtung und stellt sicher, dass die Werkstücke sicher behandelt werden können.

- Luftzirkulationssystem:

- Ein effizientes Luftzirkulationssystem sorgt für eine gleichmäßige Verteilung der erwärmten Luft im Ofen.

- Eine gute Luftzirkulation minimiert Hotspots und gewährleistet eine konsistente Aushärtung.

- Sicherheitsvorkehrungen:

- Einbrennöfen sollten mit Not-Aus-Schaltern und anderen Sicherheitsvorkehrungen ausgestattet sein, um einen sicheren Betrieb zu gewährleisten.

- Die Ofenkonstruktion sollte den geltenden Sicherheitsstandards entsprechen.

- Abgas- und Filteranlagen:

- Einbrennöfen sollten Abgasanlagen haben, um Verbrennungsgase sicher abzuführen.

- Filteranlagen können dazu beitragen, Pulverreste zu erfassen und für die Wiederverwendung zu recyceln.

- Automatisierungsoptionen:

- Moderne Einbrennöfen können mit automatisierten Steuerungssystemen integriert sein, die den gesamten Aushärteprozess überwachen und steuern.

- Automatisierungsoptionen können auch eine Datenverarbeitung und -überwachung für Effizienz und Qualität umfassen.

Ein Einbrennofen ist ein entscheidender Bestandteil des Pulverbeschichtungsprozesses und trägt dazu bei, eine haltbare und qualitativ hochwertige Oberflächenbeschichtung auf Werkstücken zu erzielen.

Ofengröße

Die Größe eines Ofens wird in der Regel durch das Volumen des Ofenraums angegeben. Das Volumen wird berechnet, indem die Länge, Breite und Höhe des Ofenraums multipliziert werden.

Die richtige Ofengröße hängt von den zu backenden Produkten ab. Kleinere Öfen sind in der Regel für kleinere Produkte geeignet, während größere Öfen für größere Produkte geeignet sind.

Faustregel für die Ofengröße

Eine Faustregel für die Ofengröße besagt, dass die Innenfläche des Ofenraums mindestens doppelt so groß sein sollte wie die Oberfläche des größten zu backenden Produkts.

Beispiel

Wenn Sie einen Kuchen mit einem Durchmesser von 20 cm backen möchten, benötigen Sie einen Ofen mit einem Innenraum von mindestens 400 cm².

Andere Faktoren, die die Ofengröße beeinflussen

Neben der Größe der zu backenden Produkte können auch andere Faktoren die Ofengröße beeinflussen, darunter:

- Die Anzahl der gleichzeitig zu backenden Produkte: Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Die Art des Backens: Einige Backvorgänge erfordern einen größeren Ofen als andere.

- Der Platzbedarf: Sie müssen sicherstellen, dass der Ofen in den vorgesehenen Bereich passt.

Wie man den richtigen Ofen für Ihre Bedürfnisse findet

Wenn Sie einen neuen Ofen kaufen, sollten Sie die Größe des Ofens sorgfältig berücksichtigen. Messen Sie den verfügbaren Platz und überlegen Sie, welche Produkte Sie backen möchten.

Ratschläge für die Auswahl der richtigen Ofengröße

- Wenn Sie nur kleine Produkte backen möchten, benötigen Sie einen kleinen Ofen.

- Wenn Sie große Produkte backen möchten, benötigen Sie einen großen Ofen.

- Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Wenn Sie bestimmte Backvorgänge durchführen möchten, benötigen Sie möglicherweise einen Ofen mit einer bestimmten Größe.

- Überlegen Sie, wie viel Platz Sie für den Ofen haben.

Weitere Informationen zur Ofengröße

Weitere Informationen zur Ofengröße finden Sie in den Produktbeschreibungen von Ofenherstellern. Sie können sich auch von einem Küchenplaner beraten lassen.

Temperaturbereich

Der Temperaturbereich ist der Bereich von Temperaturen, in dem ein Gerät arbeiten kann. Er wird in der Regel in Grad Celsius (°C) oder Grad Fahrenheit (°F) angegeben.

Der Temperaturbereich eines Ofens ist wichtig, da er bestimmt, welche Lebensmittel darin gebacken werden können. Ofen haben in der Regel einen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F.

Arten von Temperaturbereichen

Es gibt zwei Hauptarten von Temperaturbereichen:

- Kontinuierlicher Temperaturbereich: Ein kontinuierlicher Temperaturbereich bedeutet, dass der Ofen jede beliebige Temperatur innerhalb des Bereichs einstellen kann.

- Diskreter Temperaturbereich: Ein diskreter Temperaturbereich bedeutet, dass der Ofen nur bestimmte Temperaturen innerhalb des Bereichs einstellen kann.

Temperaturbereich von Öfen

Die meisten Öfen haben einen kontinuierlichen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F. Einige Öfen haben einen diskreten Temperaturbereich, der nur bestimmte Temperaturen innerhalb dieses Bereichs umfasst.

Temperaturbereich von anderen Geräten

Der Temperaturbereich anderer Geräte kann je nach Art des Geräts variieren. Zum Beispiel haben Kühlschränke einen Temperaturbereich von 0 °C bis 10 °C oder 32 °F bis 50 °F, während Klimaanlagen einen Temperaturbereich von 16 °C bis 32 °C oder 61 °F bis 90 °F haben.

Wie man den richtigen Temperaturbereich für ein Gerät auswählt

Wenn Sie ein neues Gerät kaufen, sollten Sie den Temperaturbereich sorgfältig berücksichtigen. Stellen Sie sicher, dass der Temperaturbereich für die Verwendung des Geräts geeignet ist.

Ratschläge für die Auswahl des richtigen Temperaturbereichs

- Überlegen Sie, welche Produkte Sie mit dem Gerät verarbeiten möchten.

- Lesen Sie die Produktbeschreibung des Geräts, um den Temperaturbereich zu ermitteln.

- Fragen Sie einen Verkäufer oder einen Techniker nach Rat, wenn Sie sich nicht sicher sind, welcher Temperaturbereich für Sie geeignet ist.

Steuerung

Steuerung ist ein Prozess, bei dem eine Eingabe in eine gewünschte Ausgabe umgewandelt wird. In der Technik wird Steuerung häufig verwendet, um Maschinen oder Geräte zu steuern.

Arten von Steuerungen

Es gibt viele verschiedene Arten von Steuerungen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Steuerungen sind:

- Analoge Steuerungen: Analoge Steuerungen arbeiten mit kontinuierlichen Signalen, die eine Vielzahl von Werten annehmen können.

- Digitale Steuerungen: Digitale Steuerungen arbeiten mit diskreten Signalen, die nur bestimmte Werte annehmen können.

- Automatische Steuerungen: Automatische Steuerungen arbeiten ohne menschliches Eingreifen.

- Manuelle Steuerungen: Manuelle Steuerungen erfordern menschliches Eingreifen.

Bestandteile einer Steuerung

Eine Steuerung besteht in der Regel aus den folgenden Komponenten:

- Eingabe: Die Eingabe ist die Information, die die Steuerung verarbeitet.

- Verarbeitung: Die Verarbeitung ist der Prozess, bei dem die Eingabe in eine Ausgabe umgewandelt wird.

- Ausgabe: Die Ausgabe ist die Information, die die Steuerung erzeugt.

Beispiele für Steuerungen

Beispiele für Steuerungen sind:

- Die Steuerung eines Autos: Die Steuerung eines Autos verwendet Sensoren, um die Umgebung des Autos zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der das Gaspedal, die Bremse und das Lenkrad steuert.

- Die Steuerung eines Ofens: Die Steuerung eines Ofens verwendet einen Temperatursensor, um die Temperatur im Inneren des Ofens zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Heizelemente des Ofens steuert, um die gewünschte Temperatur zu erreichen.

- Die Steuerung eines Roboters: Die Steuerung eines Roboters verwendet Sensoren, um die Umgebung des Roboters zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Bewegungen des Roboters steuert.

Vorteile von Steuerungen

Steuerungen bieten eine Reihe von Vorteilen, darunter:

- Effizienz: Steuerungen können dazu beitragen, die Effizienz von Maschinen oder Geräten zu verbessern.

- Sicherheit: Steuerungen können dazu beitragen, die Sicherheit von Maschinen oder Geräten zu verbessern.

- Komfort: Steuerungen können den Komfort der Bedienung von Maschinen oder Geräten verbessern.

Nachteile von Steuerungen

Steuerungen haben auch einige Nachteile, darunter:

- Kosten: Steuerungen können teuer sein.

- Komplexität: Steuerungen können komplex sein.

- Fehleranfälligkeit: Steuerungen können fehleranfällig sein.

Sicherheit von Steuerungen

Steuerungen müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Steuerung von Maschinen oder Geräten getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Steuerungen sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Steuerungen sollten Not-Aus-Systeme haben, die die Maschine oder das Gerät im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Steuerungen sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Steuerung ist ein wichtiger Prozess, der in vielen Bereichen der Technik verwendet wird. Steuerungen können dazu beitragen, Maschinen oder Geräte effizienter, sicherer und komfortabler zu machen.

Heizelemente

Elektrische Heizelemente sind ein wichtiger Bestandteil von Pulverbeschichtungsanlagen. Sie werden verwendet, um die Pulverbeschichtung bei einer hohen Temperatur auszuhärten.

Arten von elektrischen Heizelementen in Pulveröfen:

In Pulveröfen werden in der Regel folgende Arten von elektrischen Heizelementen verwendet:

- Heizpatronen: Heizpatronen sind die gebräuchlichste Art von elektrischem Heizelement in Pulveröfen. Sie bestehen aus einem spiralförmigen Draht, der in einem keramischen Rohr eingebettet ist. Heizpatronen sind in der Regel sehr effizient und können eine hohe Temperatur erzeugen.

- Heizkabel: Heizkabel sind eine flexible Art von elektrischem Heizelement. Sie bestehen aus einem Draht, der mit einem Isoliermaterial umgeben ist. Heizkabel sind in der Regel kostengünstiger als Heizpatronen, aber auch weniger effizient.

Funktionsweise von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen werden mit Strom versorgt, wodurch sie sich erwärmen. Die Wärme wird dann an das Pulver übertragen, das dadurch aushärtet.

Sicherheit von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen können ein Brandrisiko darstellen, wenn sie nicht ordnungsgemäß installiert und verwendet werden. Daher ist es wichtig, die Sicherheitsvorkehrungen zu beachten, die vom Hersteller des Pulverofens angegeben werden.

Wartung von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen sollten regelmäßig auf Beschädigungen und Verschleiß überprüft werden. Beschädigte oder verschlissene Heizelemente sollten ersetzt werden, um die Sicherheit zu gewährleisten.

Fazit:

Elektrische Heizelemente sind ein wichtiger Bestandteil von Pulverbeschichtungsanlagen. Sie werden verwendet, um die Pulverbeschichtung bei einer hohen Temperatur auszuhärten.

Lüftungssystem

Ein Lüftungssystem ist ein System, das Luft aus einem Raum abführt und durch frische Luft ersetzt. Lüftungssysteme werden verwendet, um die Luftqualität in Innenräumen zu verbessern und die Gesundheit und das Wohlbefinden der Menschen zu schützen.

Arten von Lüftungssystemen

Es gibt viele verschiedene Arten von Lüftungssystemen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Lüftungssystemen sind:

- Natürliche Lüftung: Natürliche Lüftung erfolgt durch die Bewegung von Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede.

- Mechanische Lüftung: Mechanische Lüftung erfolgt durch die Verwendung von Ventilatoren oder Pumpen, um Luft zu bewegen.

- Umluftbelüftung: Umluftbelüftung ist ein System, bei dem die Luft in einen Raum eingeführt und dann wieder abgesaugt wird, nachdem sie durch einen Wärmetauscher geleitet wurde, um die Wärme zurückzugewinnen.

Funktionsweise eines Lüftungssystems

Die Funktionsweise eines Lüftungssystems hängt von der Art des Systems ab. Bei natürlichen Lüftungssystemen wird die Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede bewegt. Bei mechanischen Lüftungssystemen wird Luft durch Ventilatoren oder Pumpen bewegt.

Vorteile von Lüftungssystemen

Lüftungssysteme bieten eine Reihe von Vorteilen, darunter:

- Verbesserung der Luftqualität: Lüftungssysteme können dazu beitragen, die Luftqualität in Innenräumen zu verbessern, indem sie verbrauchte Luft abführen und frische Luft einbringen.

- Schutz der Gesundheit: Lüftungssysteme können dazu beitragen, die Gesundheit und das Wohlbefinden der Menschen zu schützen, indem sie Schadstoffe und Allergene aus der Luft entfernen.

- Verbesserung des Komforts: Lüftungssysteme können dazu beitragen, den Komfort in Innenräumen zu verbessern, indem sie die Temperatur und die Luftfeuchtigkeit regulieren.

Nachteile von Lüftungssystemen

Lüftungssysteme haben auch einige Nachteile, darunter:

- Kosten: Lüftungssysteme können teuer sein, sowohl in der Anschaffung als auch im Betrieb.

- Energiebedarf: Lüftungssysteme können einen erheblichen Energiebedarf haben.

- Wartung: Lüftungssysteme müssen regelmäßig gewartet werden, um eine ordnungsgemäße Funktion zu gewährleisten.

Sicherheit von Lüftungssystemen

Lüftungssysteme müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Installation und Wartung von Lüftungssystemen getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Lüftungssysteme sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Lüftungssysteme sollten Not-Aus-Systeme haben, die das System im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Lüftungssysteme sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Lüftungssysteme sind ein wichtiger Bestandteil einer gesunden und komfortablen Innenraumluftqualität. Durch die Auswahl des richtigen Lüftungssystems für Ihre Bedürfnisse können Sie die Luftqualität in Ihrem Zuhause oder Büro verbessern und Ihre Gesundheit und Ihr Wohlbefinden schützen.

Isolierung

Die Isolierung eines Einbrennofens ist wichtig, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Die Isolierung verhindert, dass Wärme aus dem Ofen entweicht, wodurch der Ofen weniger Energie benötigt, um die gewünschte Temperatur zu erreichen. Außerdem kann die Isolierung dazu beitragen, dass der Ofen nicht zu heiß wird und sich dadurch keine Brandgefahr ergibt.

Arten von Isolation für Einbrennöfen

Es gibt verschiedene Arten von Isolation, die für Einbrennöfen verwendet werden können. Die gebräuchlichsten Arten sind:

- Mineralwolle: Mineralwolle ist ein faseriges Material, das aus Stein, Glas oder Basalt hergestellt wird. Mineralwolle ist ein guter Wärme- und Schallisolator.

- Polystyrol: Polystyrol ist ein Kunststoff, der aus kleinen, geschlossenen Zellen besteht. Polystyrol ist ein guter Wärmeisolator.

- Dämmwolle: Dämmwolle ist ein faseriges Material, das aus natürlichen oder synthetischen Materialien hergestellt wird. Dämmwolle ist ein guter Wärme- und Schallisolator.

Isolierung eines Einbrennofens

Die Isolierung eines Einbrennofens sollte fachgerecht durchgeführt werden, um die gewünschten Ergebnisse zu erzielen. Die folgenden Schritte sind zu beachten:

- Entfernen Sie die alte Isolierung, falls vorhanden.

- Reinigen Sie die Oberfläche des Ofens gründlich.

- Bringen Sie die neue Isolierung an.

- Verschließen Sie alle Lücken oder Risse.

Sicherheitshinweise

Bei der Isolierung eines Einbrennofens sind folgende Sicherheitshinweise zu beachten:

- Tragen Sie immer geeignete Schutzkleidung, z. B. Schutzbrille, Handschuhe und Atemschutzmaske.

- Achten Sie darauf, dass der Ofen ausgeschaltet und abgekühlt ist, bevor Sie mit der Isolierung beginnen.

- Verwenden Sie nur Isoliermaterial, das für den Einsatz in Einbrennöfen geeignet ist.

Fazit

Die Isolierung eines Einbrennofens ist eine wichtige Maßnahme, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Durch die fachgerechte Durchführung der Isolierung können Sie die gewünschten Ergebnisse erzielen und den Ofen über viele Jahre hinweg nutzen.

Transport

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Der Ofen ist ein schweres und sperriges Gerät, das leicht beschädigt werden kann, wenn er nicht richtig transportiert wird.

Vorbereitung

Bevor Sie mit dem Transport des Ofens beginnen, sollten Sie folgende Vorbereitungen treffen:

- Stellen Sie sicher, dass der Ofen vollständig abgekühlt ist.

- Entfernen Sie alle losen Teile, wie z. B. die Türen und die Schubladen.

- Sichern Sie alle beweglichen Teile, wie z. B. die Heizelemente.

- Besorgen Sie sich geeignetes Transportmaterial, wie z. B. eine Palette und Spanngurte.

Transport

Der Ofen sollte auf einer stabilen Palette transportiert werden. Verwenden Sie Spanngurte, um den Ofen auf der Palette zu sichern. Achten Sie darauf, dass die Spanngurte fest genug angezogen sind, um den Ofen zu sichern, aber nicht so fest, dass sie ihn beschädigen.

Wenn der Ofen auf der Palette befestigt ist, können Sie ihn zum Transportfahrzeug fahren. Achten Sie darauf, dass der Ofen beim Transport nicht herunterfällt oder umkippt.

Lieferung

Bei der Lieferung des Ofens sollten Sie folgende Schritte beachten:

- Stellen Sie sicher, dass der Lieferant den Ofen sicher anliefert.

- Überprüfen Sie den Ofen nach der Lieferung auf Schäden.

Sicherheitshinweise

Beim Transport eines Einbrennofens sollten Sie folgende Sicherheitshinweise beachten:

- Tragen Sie immer geeignete Schutzkleidung, wie z. B. Handschuhe und Schutzbrille.

- Achten Sie darauf, dass der Ofen nicht herunterfällt oder umkippt.

- Vermeiden Sie, dass der Ofen in Kontakt mit Wasser oder anderen Flüssigkeiten kommt.

Fazit

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Durch die Einhaltung der oben genannten Schritte können Sie den Ofen sicher und unbeschädigt transportieren.

Zusätzliche Tipps

Wenn der Ofen über eine lange Strecke transportiert werden muss, sollten Sie ihn in einem geschlossenen Fahrzeug transportieren, um ihn vor Witterungseinflüssen zu schützen.

Wenn der Ofen in einem Gebäude transportiert werden muss, sollten Sie die Türen und Gänge überprüfen, um sicherzustellen, dass der Ofen durchpasst.

Wenn Sie den Ofen selbst transportieren, sollten Sie sich von einem Freund oder Verwandten helfen lassen.

Sicherheitsfunktionen

Einbrennöfen sind große und komplexe Geräte, die bei unsachgemäßer Verwendung zu Verletzungen oder Schäden führen können. Aus diesem Grund sind Einbrennöfen mit einer Reihe von Sicherheitsfunktionen ausgestattet, um die Sicherheit der Benutzer zu gewährleisten.

Die wichtigsten Sicherheitsfunktionen eines Einbrennofens sind:

- Temperaturregler: Der Temperaturregler ermöglicht es dem Benutzer, die Temperatur des Ofens genau zu steuern. Dies ist wichtig, um zu verhindern, dass das Material im Ofen überhitzt und beschädigt wird.

- Thermostat: Das Thermostat schaltet den Ofen automatisch ab, wenn die eingestellte Temperatur erreicht ist. Dies verhindert, dass das Material im Ofen zu lange erhitzt wird und beschädigt wird.

- Überhitzungsschutz: Der Überhitzungsschutz schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Stromausfall oder einen anderen Fehler verursacht werden.

- Sicherheitsthermostat: Der Sicherheitsthermostat schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Brand oder einen anderen Notfall verursacht werden.

- Sicherheitstür: Die Sicherheitstür verhindert, dass der Benutzer den Ofen während des Betriebs öffnet. Dies ist wichtig, um Verbrennungen zu vermeiden.

- Sicherheitsschalter: Der Sicherheitsschalter schaltet den Ofen automatisch ab, wenn die Tür geöffnet wird. Dies ist wichtig, um zu verhindern, dass der Ofen eingeschaltet bleibt, wenn die Tür geöffnet ist.

Zusätzliche Sicherheitsfunktionen:

- Feuerlöscher: Ein Feuerlöscher sollte in der Nähe des Ofens aufbewahrt werden, um im Brandfall schnell reagieren zu können.

- Not-Aus-Schalter: Der Not-Aus-Schalter schaltet den Ofen sofort ab. Er sollte in greifbarer Nähe des Ofens angebracht sein.

- Warnhinweise: Der Ofen sollte mit Warnhinweisen versehen sein, die den Benutzer vor Gefahren warnen.

Sicherheitshinweise:

- Lesen Sie die Bedienungsanleitung des Ofens sorgfältig durch, bevor Sie ihn verwenden.

- Befolgen Sie die Sicherheitshinweise, die in der Bedienungsanleitung angegeben sind.

- Lassen Sie den Ofen niemals unbeaufsichtigt.

- Verwenden Sie den Ofen nur für den vorgesehenen Zweck.

- Reinigen Sie den Ofen regelmäßig, um Brandgefahr zu vermeiden.

Durch die Einhaltung der oben genannten Sicherheitshinweise können Sie die Sicherheit beim Umgang mit Einbrennöfen gewährleisten.

Ein Pulverofen ist eine essentielle Komponente in der Pulverbeschichtung, einer modernen Technik zur Oberflächenveredelung, die in vielen Branchen von der Automobilindustrie bis zur Möbelherstellung weit verbreitet ist. Pulverbeschichtung nutzt elektrostatisch aufgeladenes Pulver, das auf ein Werkstück gesprüht und anschließend in einem Pulverofen erhitzt wird, um eine harte, widerstandsfähige und gleichmäßige Beschichtung zu erzeugen.

In diesem umfassenden Text wird auf die Funktionsweise und verschiedenen Arten von Pulveröfen eingegangen. Zu den behandelten Themen gehören die grundlegende Technologie hinter Pulveröfen, der Stromverbrauch, Kammeröfen, Pulveröfen mit Schienen, Pulveröfen mit Schienen im Boden und Pulveröfen mit Trennwänden. Jede dieser Variationen bietet unterschiedliche Vorteile und Anwendungen für bestimmte industrielle Prozesse.

Pulverofen: Grundlegendes Verständnis

Ein Pulverofen ist speziell dafür entwickelt, Werkstücke, die mit Pulverbeschichtungen versehen wurden, auf hohe Temperaturen zu erhitzen, um das Pulver zu schmelzen und zu einer widerstandsfähigen Beschichtung zu vernetzen. Während dieses Vorgangs wird das Pulver in eine homogene, schützende und dekorative Schicht umgewandelt, die gegen Korrosion, Kratzer und Witterungseinflüsse beständig ist.

Pulveröfen werden in zahlreichen Industrien eingesetzt, darunter:

- Automobilindustrie: für Felgen, Fahrgestelle und Karosserieteile.

- Möbelherstellung: für Metallmöbel, Regale und Outdoor-Möbel.

- Bauindustrie: für Geländer, Fassaden, Fensterrahmen und Türen.

Die Hauptkomponenten eines Pulverofens umfassen ein Heizsystem, eine Lüftung, eine Steuerungseinheit und ein Fördersystem. Diese Öfen arbeiten in der Regel bei Temperaturen zwischen 150°C und 200°C, je nach Art des Pulvers und des zu beschichtenden Materials.

1.1. Funktionsweise eines Pulverofens

Die Funktionsweise eines Pulverofens lässt sich in mehrere Schritte unterteilen:

- Beschichtung des Werkstücks: Zunächst wird das Werkstück mit einem elektrostatisch aufgeladenen Pulverlack in einer Pulverbeschichtungsanlage beschichtet.

- Erhitzung im Ofen: Das beschichtete Werkstück wird dann in den Pulverofen überführt, wo es auf eine festgelegte Temperatur erhitzt wird. Bei dieser Temperatur schmilzt das Pulver und bildet eine glatte, gleichmäßige Beschichtung.

- Aushärtung: Sobald das Pulver geschmolzen ist, geht es in einen Aushärtungsprozess über, bei dem chemische Bindungen entstehen, die für die Haltbarkeit und Beständigkeit der Beschichtung sorgen. Dieser Prozess dauert in der Regel 10 bis 30 Minuten.

Pulverofen Strom

Ein entscheidender Aspekt bei der Auswahl und dem Betrieb eines Pulverofens ist der Stromverbrauch. Der Stromverbrauch eines Pulverofens kann erheblich sein, insbesondere in großen industriellen Anwendungen. Deshalb ist es wichtig, die Energieeffizienz eines Pulverofens zu optimieren, um sowohl Betriebskosten als auch Umweltbelastungen zu reduzieren.

2.1. Faktoren, die den Stromverbrauch beeinflussen

Der Stromverbrauch eines Pulverofens hängt von mehreren Faktoren ab, darunter:

- Ofengröße: Größere Öfen benötigen mehr Energie, um den gesamten Innenraum gleichmäßig auf die erforderliche Temperatur zu bringen. Industrielle Anlagen mit großflächigen Werkstücken erfordern in der Regel mehr Strom als kleinere, für Einzelteile oder kleine Serien ausgelegte Öfen.

- Material des Werkstücks: Dickere oder massivere Werkstücke benötigen mehr Energie, um gleichmäßig auf die richtige Temperatur erhitzt zu werden.

- Isolierung des Ofens: Eine gute Isolierung reduziert den Wärmeverlust und kann den Stromverbrauch erheblich senken. Modernere Öfen verfügen oft über verbesserte Isolierungstechnologien, die Energie sparen.

- Heizungstyp: Öfen können mit verschiedenen Heiztechnologien betrieben werden, darunter Elektroheizungen und Gasheizungen. Elektrische Pulveröfen sind in der Anschaffung oft günstiger, aber der Stromverbrauch kann höher sein als bei gasbetriebenen Öfen.

2.2. Tipps zur Senkung des Stromverbrauchs

Hier sind einige Möglichkeiten, um den Stromverbrauch von Pulveröfen zu senken:

- Optimierung der Auslastung: Ein Ofen sollte möglichst vollständig beladen werden, um die maximale Effizienz zu erreichen. Wenn der Ofen nur teilweise beladen wird, geht viel Energie verloren.

- Isolierungsverbesserungen: Investitionen in eine bessere Ofenisolierung können die Energieeffizienz deutlich steigern, da weniger Wärme verloren geht.

- Regelmäßige Wartung: Eine regelmäßige Wartung stellt sicher, dass der Ofen in optimalem Zustand bleibt und nicht mehr Energie als nötig verbraucht.

- Temperaturmanagement: Einige moderne Pulveröfen sind mit intelligenten Steuerungssystemen ausgestattet, die die Temperatur dynamisch anpassen und so den Stromverbrauch optimieren.

Kammerofen

Ein Kammerofen ist eine der gebräuchlichsten Arten von Pulveröfen und zeichnet sich durch seine geschlossene Bauweise aus, bei der das Werkstück in einer Kammer erhitzt wird. Kammeröfen bieten eine hervorragende Temperaturkontrolle und eignen sich ideal für den Aushärtungsprozess in der Pulverbeschichtung.

3.1. Merkmale eines Kammerofens

Kammeröfen bestehen aus einer oder mehreren Kammern, in denen die Werkstücke platziert werden, bevor sie erhitzt werden. Diese Art von Ofen bietet mehrere Vorteile:

- Temperaturstabilität: Durch die geschlossene Kammer wird die Wärme gleichmäßig verteilt, was zu einer gleichmäßigen Aushärtung führt. Die Temperatur kann genau gesteuert werden, was für die Konsistenz und Qualität der Beschichtung entscheidend ist.

- Vielseitigkeit: Kammeröfen sind in verschiedenen Größen erhältlich und eignen sich für eine Vielzahl von Werkstücken, von kleinen Teilen bis hin zu großen, sperrigen Objekten.

- Effiziente Nutzung des Raums: Da die Werkstücke in einer Kammer platziert werden, können Kammeröfen oft effizienter arbeiten, insbesondere wenn sie voll beladen sind.

3.2. Anwendungen des Kammerofens

Kammeröfen finden in vielen Branchen Anwendung, darunter:

- Automobilsektor: für die Beschichtung von Fahrzeugteilen wie Felgen, Fahrgestellen und Karosserieteilen.

- Möbelindustrie: für die Beschichtung von Metallrahmen und -teilen in der Möbelherstellung.