Eine Handkabine für kleine Teile und Felgen ist eine spezielle Einrichtung in einer Pulverbeschichtungsanlage, die für die manuelle Beschichtung von kleinen Werkstücken und Felgen entwickelt wurde. Diese Art von Kabine bietet die Flexibilität und Präzision, die für die Beschichtung kleiner und komplexer Teile erforderlich ist. Hier sind einige Merkmale und Funktionen einer solchen Handkabine:

1. Kompakte Bauweise:

- Die Handkabine ist kompakt und speziell für die Beschichtung kleiner Teile und Felgen ausgelegt.

- Die Größe ermöglicht eine effiziente Nutzung des verfügbaren Raums.

2. Sichtfenster:

- Ein Sichtfenster ermöglicht dem Bediener eine klare Sicht auf die zu beschichtenden Teile, um eine präzise Pulverapplikation zu gewährleisten.

3. Beleuchtung:

- Integrierte Beleuchtungseinrichtungen sorgen für eine gut beleuchtete Arbeitsumgebung und erleichtern dem Bediener die genaue Beobachtung des Beschichtungsvorgangs.

4. Absaugsystem:

- Ein effizientes Absaugsystem gewährleistet die Abscheidung von überschüssigem Pulver und hält die Arbeitsumgebung sauber.

5. Filter:

- Die Handkabine kann mit hochwertigen Filtern, wie beispielsweise Patronenfiltern, ausgestattet sein, um eine effektive Pulverabscheidung zu ermöglichen.

6. Pulverrückgewinnung:

- Ein Pulverrückgewinnungssystem sammelt das abgesaugte Pulver für die Wiederverwendung, was zu einer kosteneffizienten und umweltfreundlichen Beschichtung beiträgt.

7. Bedienungsfreundlichkeit:

- Die Handkabine sollte benutzerfreundlich sein und dem Bediener eine einfache Handhabung während des Beschichtungsvorgangs ermöglichen.

8. Handschuhe:

- Integrierte Handschuhe oder Armöffnungen ermöglichen es dem Bediener, die Teile präzise zu halten und zu beschichten, ohne direkten Hautkontakt mit dem Pulver zu haben.

9. Material der Konstruktion:

- Die Kabine kann aus Materialien wie verzinktem Stahl oder Edelstahl gefertigt sein, um Korrosionsbeständigkeit und Langlebigkeit zu gewährleisten.

10. Mobilität: – Je nach Bedarf kann die Handkabine mobil sein, um sie flexibel in verschiedenen Bereichen der Werkstatt oder Produktion zu positionieren.

11. Farbwechseloptionen: – Falls erforderlich, kann die Handkabine so konzipiert sein, dass sie einen schnellen Farbwechsel ermöglicht, um verschiedene Teile mit unterschiedlichen Farben zu beschichten.

Die Handkabine für kleine Teile und Felgen bietet eine Lösung für Anwendungen, bei denen Flexibilität, Präzision und einfache Handhabung entscheidend sind. Dies ist besonders wichtig in Werkstätten, die sich auf die Pulverbeschichtung von kleinen und komplexen Teilen spezialisiert haben, wie es bei Felgen oft der Fall ist.

Heutzutage wird die Pulverbeschichtung von Leichtmetallfelgen immer beliebter. Die Leute finden es interessanter, bunte Alufelgen an ihren Autos zu haben, die mit Pulver lackiert sind. Die Pulverbeschichtung in einer Handkabine ist eine viel bessere Lösung für die Lackierung von Leichtmetallrädern als:

1.) Die Pulverbeschichtung wird bei einer hohen Temperatur ausgehärtet, wodurch das Pulver schmilzt und chemisch auf der Oberfläche haftet, sodass es im Vergleich zu nasser Farbe, die nur die Oberfläche bedeckt, länger hält

2.) Bei Produkten wie Leichtmetallrädern, die physikalischen Umwelteinflüssen ausgesetzt sind, ist es besser, sie mit Pulverlack zu überziehen als mit Nasslack, der jeden Kratzer zeigt.

3.) Aus ökologischen Gründen ist es besser, mit Pulverlack zu lackieren als mit Nasslack, was Umweltprobleme aufwirft, da der Rest nicht verwendeter Nasslack beseitigt werden muss

Für die Pulverbeschichtung von Leichtmetallrädern ist unser Basisangebot für unsere Kunden eine 2-Filter-Pulverbeschichtungskabine und ein kleiner 1,2 m x 1,8 x 1,8 m großer Ofen, der 4 Räder gleichzeitig aufnehmen kann. Diese Pulverbeschichtungskabine mit 2 Filtern reicht aus, um 1 Rad zu haben und es gleichzeitig mit Pulverbeschichtung zu lackieren, ohne dass große Räume benötigt werden. Ein großer Vorteil unserer Kabinen ist, dass unsere Pulversprühkabinen mit einer Pulverrückgewinnung durch die Schublade in der Mitte ausgestattet sind. Dadurch gewinnen Sie mehr als 95 % des ungenutzten Pulvers zurück. Die Innenmaße einer Pulverbeschichtungskabine mit 2 Filtern betragen 1,2 m breit x 1,5 m hoch x 2,25 m tief.

Handkabine für Felgen

Nach dem Beschichten der Leichtmetallräder mit Pulver müssen Sie sie auf einem Wagen sammeln und wenn der Wagen voll mit lackierten Leichtmetallrädern ist, müssen Sie den Wagen in den Pulverbeschichtungsofen schieben, den Sie auf 200 C halb einstellen müssen eine Stunde vor der gewünschten Zeit. Der Pulverbeschichtungsofen kann mit Gas, Diesel oder einfach elektrisch betrieben werden.

Mit diesem Setup können Sie in 8 Stunden bis zu 100 Alufelgen lackieren.

Wenn Sie größere Mengen zu pulverbeschichten haben, ist unsere manuelle Lackieranlage möglicherweise eine gute Lösung für Sie. Überprüfen Sie es einfach über den folgenden Link:

Eine „Handkabine für kleine Teile und Felgen“ könnte sich auf eine tragbare oder handgehaltene Sandstrahlkabine beziehen, die für das Strahlen von kleinen Teilen und Felgen verwendet wird. Sandstrahlen ist ein Verfahren, bei dem abrasive Materialien mit Druckluft auf die Oberfläche eines Objekts geblasen werden, um Rost, Farbe, Schmutz und andere Verunreinigungen zu entfernen oder die Oberfläche zu bearbeiten. Hier sind einige wichtige Informationen zur Handkabine für kleine Teile und Felgen:

- Tragbare Sandstrahlkabine: Diese Kabine ist in der Regel kompakt und leicht genug, um von einer Person getragen zu werden. Sie kann auf eine Werkbank oder eine geeignete Arbeitsfläche gestellt werden.

- Größe und Kapazität: Handkabinen für kleine Teile und Felgen sind speziell für die Bearbeitung von kleineren Gegenständen ausgelegt, darunter Felgen, Muttern, Bolzen und andere Teile. Die Größe der Kabine und ihre Kapazität hängen vom Hersteller und Modell ab.

- Abrasive Materialien: Je nach den Anforderungen Ihrer Arbeit können Sie verschiedene abrasive Materialien verwenden, wie z.B. Sand, Glasperlen, Aluminiumoxid, Siliziumkarbid usw.

- Schutzmaßnahmen: Beim Sandstrahlen werden Staub und Partikel erzeugt, die gefährlich für die Gesundheit sein können. Daher ist es wichtig, geeignete Schutzmaßnahmen zu ergreifen, wie das Tragen einer Schutzbrille, eines Atemschutzgeräts und geeigneter Schutzkleidung.

- Druckluftversorgung: Die Kabine benötigt eine Druckluftversorgung, um das abrasive Material auf das zu bearbeitende Teil zu blasen. Dies erfordert in der Regel einen Luftkompressor.

- Sauberkeit und Wartung: Nach jeder Anwendung muss die Kabine gereinigt werden, um abrasive Rückstände zu entfernen. Außerdem müssen Sie die Filter und Düsen regelmäßig warten.

- Anwendungsbereiche: Handkabinen für kleine Teile und Felgen werden in verschiedenen Branchen eingesetzt, darunter Automobilwerkstätten, Metallverarbeitung, Schweißwerkstätten, Restaurierung von Oldtimern und mehr.

Bevor Sie eine Handkabine für kleine Teile und Felgen verwenden, ist es wichtig, sich mit den richtigen Verfahren und Sicherheitsvorkehrungen vertraut zu machen, um sicherzustellen, dass die Arbeit effektiv und sicher durchgeführt wird. Es kann auch notwendig sein, lokale Vorschriften und Umweltbestimmungen zu beachten, da das Sandstrahlen bestimmte Abfallprodukte erzeugen kann.

Tragbare Sandstrahlkabine

Eine tragbare Sandstrahlkabine ist eine mobile Einrichtung, die für das Sandstrahlen von Oberflächen und Objekten an verschiedenen Orten oder in Werkstätten verwendet wird. Diese Kabinen sind speziell entwickelt, um das Strahlen von Teilen und Oberflächen flexibel und transportabel zu gestalten. Hier sind einige wichtige Merkmale und Informationen zu tragbaren Sandstrahlkabinen:

- Portabilität: Tragbare Sandstrahlkabinen sind in der Regel auf Rädern montiert oder anderweitig leicht beweglich gestaltet, um den Transport von einem Ort zum anderen zu erleichtern.

- Arbeitsraum: Der Innenraum der Kabine bietet ausreichend Platz, um kleinere bis mittelgroße Teile oder Oberflächen zu bearbeiten. Die genaue Größe kann je nach Modell variieren.

- Materialien: Tragbare Sandstrahlkabinen können mit verschiedenen abrasiven Materialien wie Sand, Glasperlen, Aluminiumoxid, Siliziumkarbid usw. betrieben werden, je nach den Anforderungen der jeweiligen Anwendung.

- Staubabsaugung: Eine effektive Staubabsaugung und Filterung ist in tragbaren Sandstrahlkabinen enthalten, um die Ausbreitung von Staub und Schadstoffen in der Umgebung zu minimieren und die Arbeitssicherheit zu gewährleisten.

- Druckluftversorgung: Für den Betrieb benötigen tragbare Sandstrahlkabinen einen Druckluftkompressor, um das abrasive Material mit Druckluft zu fördern. Die genauen Anforderungen können je nach Modell variieren.

- Schutzmaßnahmen: Es ist äußerst wichtig, die geeignete persönliche Schutzausrüstung wie Schutzbrille, Atemschutzmaske und geeignete Schutzkleidung zu tragen, um sich vor den potenziell gefährlichen Stäuben und Partikeln zu schützen.

- Anwendungen: Tragbare Sandstrahlkabinen werden in einer Vielzahl von Anwendungen eingesetzt, darunter die Entfernung von Rost, Farbe, Beschichtungen und Verunreinigungen von Oberflächen, die Vorbereitung von Oberflächen vor dem Lackieren und die Bearbeitung von Teilen in Werkstätten oder auf Baustellen.

- Wartung: Eine regelmäßige Wartung, einschließlich der Reinigung des Innenraums und der Überprüfung der Staubfilter, ist entscheidend, um die Effizienz der tragbaren Sandstrahlkabine aufrechtzuerhalten.

Bevor Sie eine tragbare Sandstrahlkabine verwenden, sollten Sie sich mit den Herstelleranweisungen vertraut machen und sicherstellen, dass Sie alle erforderlichen Sicherheitsvorkehrungen treffen. Das Strahlen erzeugt gefährliche Stäube und erfordert besondere Vorsichtsmaßnahmen, um die Gesundheit und Sicherheit der Benutzer zu gewährleisten. Es ist auch wichtig, örtliche Umweltauflagen und Vorschriften zu beachten, da das Entsorgen von Abfallmaterialien aus dem Sandstrahlen bestimmte Anforderungen erfüllen muss.

Größe und Kapazität

Die Größe und Kapazität einer tragbaren Sandstrahlkabine können je nach Hersteller und Modell variieren. Es gibt keine festgelegten Standardabmessungen oder Kapazitätsvorgaben, da tragbare Sandstrahlkabinen in verschiedenen Größen und Konfigurationen erhältlich sind, um den unterschiedlichen Anforderungen gerecht zu werden.

Hier sind einige Beispiele, wie die Größe und Kapazität variieren können:

- Innenraumgröße: Die Abmessungen des Innenraums können von relativ kleinen Kabinen für die Bearbeitung von kleinen Teilen bis zu größeren Kabinen für die Bearbeitung von mittelgroßen Teilen oder Oberflächen reichen.

- Arbeitsfläche: Die Arbeitsfläche in der Kabine kann rechteckig oder in anderen Formen gestaltet sein, um den unterschiedlichen Anwendungsbedürfnissen gerecht zu werden.

- Kapazität: Die Kapazität einer tragbaren Sandstrahlkabine bezieht sich auf die Menge der zu bearbeitenden Teile oder Oberflächen, die gleichzeitig in die Kabine passen. Dies kann je nach Modell variieren und reicht von einzelnen kleinen Teilen bis zu mehreren Teilen oder einer größeren Oberfläche.

Es ist wichtig, die spezifischen Anforderungen Ihrer Anwendung zu berücksichtigen, um die richtige tragbare Sandstrahlkabine auszuwählen. Dies kann die Größe der zu bearbeitenden Teile, die Art des verwendeten abrasiven Materials und andere Faktoren umfassen. Wenn Sie beispielsweise Felgen strahlen möchten, benötigen Sie eine Kabine mit ausreichend Platz und Kapazität, um die Felgen bequem aufzunehmen und zu bearbeiten.

Bevor Sie eine tragbare Sandstrahlkabine erwerben, ist es ratsam, die Produktspezifikationen des Herstellers sorgfältig zu prüfen und sicherzustellen, dass die Größe und Kapazität der Kabine Ihren spezifischen Anforderungen entsprechen. Dies hilft sicherzustellen, dass Sie die gewünschten Ergebnisse bei Ihrer Sandstrahlanwendung erzielen können.

Abrasive Materialien

Tragbare Sandstrahlkabinen können mit einer Vielzahl von abrasiven Materialien betrieben werden, je nach den spezifischen Anforderungen Ihrer Anwendung. Die Wahl des richtigen abrasiven Materials hängt von verschiedenen Faktoren ab, einschließlich der Art der zu bearbeitenden Oberfläche, des gewünschten Strahlergebnisses und des verfügbaren Budgets. Hier sind einige der gängigsten abrasiven Materialien, die in tragbaren Sandstrahlkabinen verwendet werden können:

- Sand: Sand ist eines der am häufigsten verwendeten abrasiven Materialien in Sandstrahlkabinen. Es ist kostengünstig und eignet sich gut zur Entfernung von Rost, Farbe und Beschichtungen von Metall- und Holzoberflächen. Bei der Verwendung von Sand sollte jedoch auf die Einhaltung der Umweltvorschriften geachtet werden, da bestimmte Sandarten als umweltschädlich gelten können.

- Glasperlen: Glasperlen sind kleine, runde Glaskugeln, die oft für Oberflächenbearbeitung und Polieren verwendet werden. Sie erzeugen ein glattes Finish und werden häufig für die Reinigung und Aufbereitung von Oberflächen verwendet, auf denen ein feines, gleichmäßiges Finish gewünscht wird.

- Aluminiumoxid: Aluminiumoxid ist ein hartes, körniges Material und eignet sich gut für die Entfernung von Rost und Beschichtungen von Metalloberflächen. Es kommt in verschiedenen Körnungsgraden vor und kann je nach Bedarf grob oder fein sein.

- Siliziumkarbid: Siliziumkarbid ist ein weiteres abrasives Material, das sich für die Bearbeitung von Metall-, Glas- und Keramikoberflächen eignet. Es ist bekannt für seine Schleifwirkung und wird oft für das Entfernen von Farbe und Verunreinigungen verwendet.

- Walnussschalen: Gemahlene Walnussschalen sind ein umweltfreundliches, nicht abrasives Strahlmittel. Sie eignen sich gut für die Reinigung von empfindlichen Oberflächen, da sie keine Kratzer hinterlassen. Sie werden oft in Anwendungen verwendet, bei denen eine schonende Oberflächenbearbeitung erforderlich ist.

- Korund: Korund ist ein abrasives Material, das für seine Härte und Schleiffähigkeit bekannt ist. Es wird in verschiedenen Körnungen angeboten und kann für das Entfernen von Farbe, Rost und Beschichtungen von Metall verwendet werden.

Die Auswahl des richtigen abrasiven Materials hängt von verschiedenen Faktoren ab, einschließlich der Art des zu bearbeitenden Materials, des gewünschten Oberflächenfinishs und der Umweltauflagen. Bevor Sie eine tragbare Sandstrahlkabine verwenden, sollten Sie sich mit den Herstelleranweisungen und den empfohlenen abrasiven Materialien vertraut machen, um sicherzustellen, dass Sie die besten Ergebnisse erzielen und die Oberflächen nicht beschädigen.

Die Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenveredelung, das sich durch seine umweltfreundlichen Eigenschaften und Langlebigkeit der Beschichtung auszeichnet. Im Gegensatz zu herkömmlichen flüssigen Beschichtungen werden bei der Pulverbeschichtung trockene Pulverpartikel elektrostatisch auf die Oberfläche eines Werkstücks aufgebracht. Anschließend wird das Pulver in einem Ofen erhitzt, wodurch es schmilzt und eine gleichmäßige, dauerhafte Beschichtung bildet.

Vorteile der Pulverbeschichtung umfassen:

- Umweltfreundlichkeit: Keine Lösungsmittel und geringere Emissionen von flüchtigen organischen Verbindungen (VOC).

- Effizienz: Hohe Materialausnutzung und weniger Abfall.

- Robustheit: Gute Beständigkeit gegen chemische, mechanische und Witterungseinflüsse.

Pulverbeschichtungsanlagen

Pulverbeschichtungsanlagen sind zentraler Bestandteil des Pulverbeschichtungsprozesses und umfassen die komplette Infrastruktur, die zur Anwendung von Pulverbeschichtungen erforderlich ist. Diese Anlagen sind in verschiedenen Größen und Ausführungen erhältlich, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

Typen von Pulverbeschichtungsanlagen:

- Manuelle Pulverbeschichtungsanlagen:

Ideal für kleinere Betriebe oder spezialisierte Anwendungen, bei denen Flexibilität gefordert ist. Sie bestehen aus einer Pulverkabine, einem Pulvergerät und einem Einbrennofen. - Halbautomatische Anlagen:

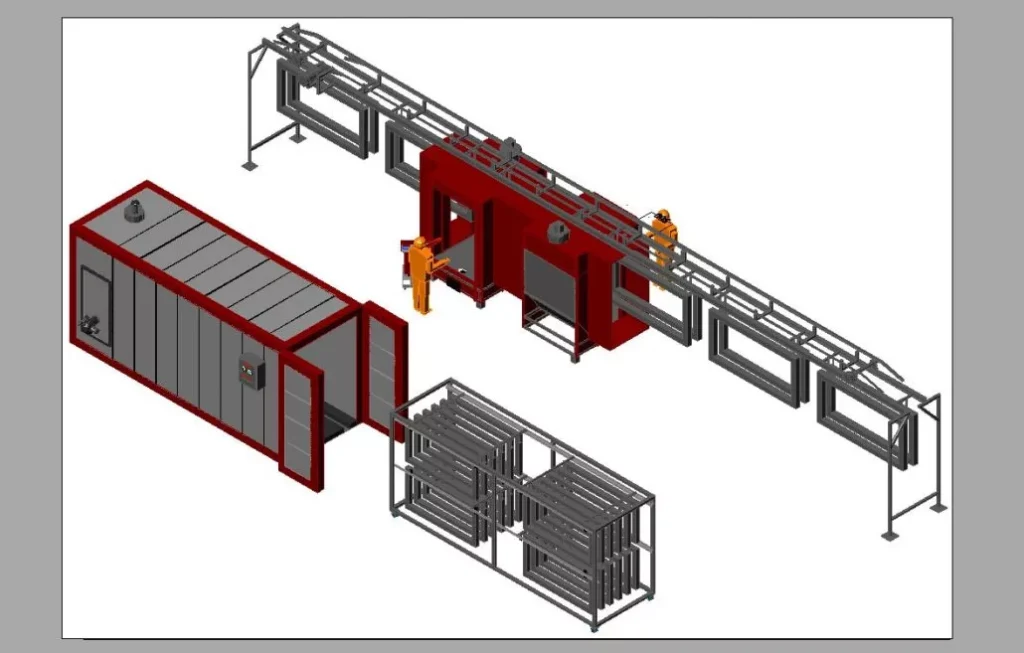

Kombinieren manuelle und automatische Prozesse, um eine höhere Effizienz bei mittleren Produktionsvolumina zu erreichen. Diese Anlagen bieten eine gute Balance zwischen Flexibilität und Automatisierung. - Vollautomatische Pulverbeschichtungsanlagen:

Entwickelt für Großserienproduktionen. Diese Anlagen sind vollständig automatisiert und beinhalten Fördersysteme, automatische Pistolen und integrierte Steuerungssysteme, um hohe Produktionsgeschwindigkeiten und gleichbleibende Qualität zu gewährleisten.

Pulverkabinen

Pulverkabinen sind spezielle Räume oder Gehäuse, in denen der Pulverbeschichtungsprozess stattfindet. Sie spielen eine entscheidende Rolle bei der Gewährleistung einer sauberen und kontrollierten Umgebung für die Pulverbeschichtung.

Typen von Pulverkabinen:

- Offene Kabinen:

Diese Kabinen sind ideal für kleine bis mittlere Anwendungen. Sie bieten einen offenen Zugang für den Bediener, sind jedoch weniger effektiv bei der Kontrolle von Overspray. - Geschlossene Kabinen:

Bieten eine kontrollierte Umgebung und minimieren Overspray durch integrierte Luftführungssysteme. Geschlossene Kabinen sind in der Regel effizienter und sicherer. - Selbstreinigende Kabinen:

Ausgestattet mit automatischen Reinigungssystemen, die den Farbwechsel und die Wartung erleichtern. Diese Kabinen sind besonders nützlich in Anwendungen mit häufigem Farbwechsel.

Sicherheits- und Umweltaspekte: Pulverkabinen sind so konzipiert, dass sie die Sicherheit der Bediener gewährleisten und die Umweltbelastung minimieren. Dazu gehören Belüftungssysteme, Filter zur Partikelabscheidung und Schutzvorrichtungen, die den Kontakt mit dem Pulver verhindern.

Einbrennöfen

Der Einbrennofen ist ein unverzichtbarer Bestandteil des Pulverbeschichtungsprozesses, da er die notwendigen Temperaturen bereitstellt, um das aufgetragene Pulver zu einer harten, widerstandsfähigen Oberfläche zu verschmelzen.

Typen von Einbrennöfen:

- Chargenöfen:

Ideal für kleinere Produktionen oder variierende Chargengrößen. Diese Öfen sind flexibel und können unterschiedliche Teile gleichzeitig verarbeiten. - Durchlauföfen:

Entwickelt für kontinuierliche Produktionslinien, bei denen hohe Durchsatzraten erforderlich sind. Teile werden auf einem Förderband durch den Ofen transportiert, was eine konstante Verarbeitung ermöglicht.

Energieeffizienz und Temperatursteuerung: Moderne Einbrennöfen sind energieeffizient und bieten präzise Temperaturregelung, um gleichbleibende Beschichtungsqualität zu gewährleisten. Technologien wie Wärmerückgewinnungssysteme und fortschrittliche Isolierung tragen zur Reduzierung des Energieverbrauchs bei.

Pulvergeräte

Pulvergeräte sind für die Anwendung der Pulverbeschichtung unerlässlich. Sie bestehen aus verschiedenen Komponenten, die zusammenarbeiten, um das Pulver gleichmäßig und effizient auf die Oberfläche des Werkstücks aufzubringen.

Arten von Pulvergeräten:

- Elektrostatische Sprühpistolen:

Verwenden Hochspannung, um Pulverpartikel elektrostatisch aufzuladen, was eine gleichmäßige Verteilung und Haftung auf dem Werkstück fördert. - Pulverförderer:

Transportieren das Pulver vom Vorratsbehälter zur Sprühpistole. Sie sind entscheidend für die Konsistenz und Effizienz des Beschichtungsprozesses.

Elektrostatik spielt eine zentrale Rolle bei der Pulverbeschichtung, da sie die Anziehungskraft zwischen den Pulverpartikeln und der Oberfläche erhöht und so eine gleichmäßige Beschichtung ermöglicht.

Auswahlkriterien für Pulvergeräte umfassen:

- Kompatibilität: Passend für die spezifischen Anforderungen der Anwendung.

- Flexibilität: Anpassungsfähigkeit an unterschiedliche Werkstückgrößen und -formen.

- Effizienz: Hohe Materialausnutzung und minimierter Pulververbrauch.

Automatische Pulverbeschichtungsanlagen

Automatische Pulverbeschichtungsanlagen bieten zahlreiche Vorteile, insbesondere in Bezug auf Effizienz und Konsistenz. Sie sind ideal für Großserienproduktionen und tragen zur Senkung der Betriebskosten bei.

Vorteile der Automatisierung:

- Erhöhte Produktivität: Automatische Systeme können kontinuierlich arbeiten und so die Produktionskapazität erheblich steigern.

- Gleichbleibende Qualität: Minimierung von Fehlern und Variabilität durch präzise Steuerung der Beschichtungsparameter.

- Kostenersparnis: Reduzierung der Arbeitskosten und des Materialverbrauchs durch optimierte Prozesse.

Komponenten und Funktionsweise:

- Fördersysteme: Transportieren Werkstücke automatisch durch den Beschichtungsprozess.

- Automatische Sprühpistolen: Verteilen das Pulver gleichmäßig auf den Werkstücken.

- Integrierte Steuerungssysteme: Überwachen und steuern alle Aspekte des Beschichtungsprozesses, einschließlich Temperatur, Sprühzeit und Pulvermenge.

Ersatzteile für Pulverbeschichtungsanlagen

Ersatzteile sind entscheidend für die Wartung und Langlebigkeit von Pulverbeschichtungsanlagen. Regelmäßige Wartung und der rechtzeitige Austausch von Verschleißteilen sind unerlässlich, um Ausfallzeiten zu minimieren und die Effizienz der Anlagen aufrechtzuerhalten.

Wichtige Ersatzteile und ihre Funktionen:

- Sprühdüsen: Stellen die gleichmäßige Verteilung des Pulvers sicher.

- Filter: Entfernen überschüssige Pulverpartikel aus der Kabinenluft.

- Förderbänder: Transportieren die Werkstücke durch den Beschichtungsprozess.

Wartung und Instandhaltung:

- Regelmäßige Inspektionen: Identifizieren potenzielle Probleme frühzeitig und ermöglichen rechtzeitige Reparaturen.

- Ersatzteilmanagement: Sicherstellung der Verfügbarkeit von Ersatzteilen zur Minimierung von Ausfallzeiten.

Zukunft der Pulverbeschichtungstechnologie

Die Pulverbeschichtungstechnologie entwickelt sich kontinuierlich weiter, um den steigenden Anforderungen der Industrie gerecht zu werden. Zu den wichtigsten Trends und Entwicklungen gehören:

- Nachhaltigkeit: Einsatz umweltfreundlicher Materialien und Verfahren zur Reduzierung des ökologischen Fußabdrucks.

- Fortschrittliche Materialien: Entwicklung neuer Pulverformeln, die verbesserte Eigenschaften wie Korrosionsbeständigkeit und UV-Stabilität bieten.

- Digitalisierung: Integration von IoT und datenbasierten Lösungen zur Optimierung des Beschichtungsprozesses und zur Verbesserung der Qualitätssicherung.

Fazit

Pulverbeschichtungsanlagen und ihre Komponenten sind ein wesentlicher Bestandteil moderner Produktionsprozesse. Sie bieten eine umweltfreundliche, effiziente und langlebige Lösung für die Oberflächenveredelung. Durch die ständige Weiterentwicklung der Technologie und den Einsatz von Automatisierung können Unternehmen ihre Effizienz steigern und gleichzeitig die Qualität ihrer Produkte sicherstellen.

Ich hoffe, dieser umfassende Überblick über Pulverbeschichtungsanlagen und verwandte Komponenten ist hilfreich. Wenn Sie weitere Informationen oder spezifische Details zu einem bestimmten Abschnitt wünschen, lassen Sie es mich bitte wissen!

Wie lange hält Pulverbeschichtung?

Die Haltbarkeit einer Pulverbeschichtung kann je nach Anwendung, Umgebung und Qualität der Beschichtung stark variieren. Hier sind einige Faktoren, die die Lebensdauer einer Pulverbeschichtung beeinflussen können:

Faktoren, die die Haltbarkeit beeinflussen:

- Qualität des Pulvers:

- Pulverformulierung: Hochwertige Pulverlacke bieten in der Regel eine längere Haltbarkeit und bessere Widerstandsfähigkeit gegen Umwelteinflüsse.

- UV-Stabilität: Speziell formulierte Pulverlacke mit UV-Schutz verlängern die Lebensdauer bei Anwendungen im Freien.

- Vorbereitung der Oberfläche:

- Reinigung: Eine gründliche Reinigung der Oberfläche vor der Beschichtung ist entscheidend, um eine gute Haftung des Pulvers zu gewährleisten.

- Vorbehandlung: Verfahren wie das Phosphatieren oder Sandstrahlen verbessern die Haftung und Korrosionsbeständigkeit.

- Bedingungen der Anwendung:

- Innen- vs. Außenanwendung: Pulverbeschichtungen im Innenbereich können Jahrzehnte halten, während Beschichtungen im Außenbereich stärker durch UV-Strahlung, Feuchtigkeit und Temperaturschwankungen beansprucht werden.

- Mechanische Belastung: Starke mechanische Belastungen oder Abnutzung können die Lebensdauer der Beschichtung verkürzen.

- Betriebsumgebung:

- Korrosive Umgebungen: In Industriegebieten oder maritimen Umgebungen kann die Lebensdauer aufgrund der erhöhten Korrosionsgefahr kürzer sein.

- Witterungseinflüsse: Regionen mit extremen Wetterbedingungen können die Lebensdauer der Pulverbeschichtung verkürzen.

- Beschichtungsdicke:

- Eine angemessene Schichtdicke ist wichtig, um eine gleichmäßige Abdeckung und ausreichenden Schutz zu gewährleisten.

Typische Lebensdauer

- Innenanwendungen:

Pulverbeschichtungen, die in Innenbereichen aufgebracht werden, können oft 15-20 Jahre oder länger halten, da sie weniger extremen Bedingungen ausgesetzt sind. - Außenanwendungen:

Bei Außenanwendungen hängt die Lebensdauer stark von den Umweltbedingungen ab, kann jedoch typischerweise zwischen 5 und 10 Jahren liegen. Hochwertige Pulverbeschichtungen, die speziell für den Außenbereich entwickelt wurden, können bis zu 15 Jahre oder länger halten, wenn sie regelmäßig gewartet werden. - Industrieanwendungen:

In industriellen Anwendungen, die häufig aggressiven Chemikalien oder starker mechanischer Beanspruchung ausgesetzt sind, kann die Lebensdauer kürzer sein und erfordert häufigere Inspektionen und Wartungen.

Verlängerung der Haltbarkeit

Um die Lebensdauer der Pulverbeschichtung zu maximieren, sind folgende Maßnahmen empfehlenswert:

- Regelmäßige Inspektion und Wartung: Frühe Erkennung von Schäden und rechtzeitige Reparaturen können die Haltbarkeit erheblich verlängern.

- Vermeidung von physikalischen Schäden: Sorgfältiger Umgang mit beschichteten Oberflächen reduziert das Risiko von Kratzern und Abplatzungen.

- Schutz vor chemischen Einflüssen: Vermeidung von Kontakt mit aggressiven Chemikalien und Reinigungsmitteln, die die Beschichtung angreifen könnten.

Fazit

Die Pulverbeschichtung ist eine langlebige und widerstandsfähige Methode zur Oberflächenveredelung, die bei richtiger Anwendung und Wartung viele Jahre halten kann. Die tatsächliche Lebensdauer hängt jedoch von zahlreichen Faktoren ab, einschließlich der Qualität des Pulvers, der Vorbereitung der Oberfläche und den Umgebungsbedingungen, denen die beschichteten Teile ausgesetzt sind.

Wartungstipps für Anlagen

Um die Langlebigkeit und Effizienz von Pulverbeschichtungsanlagen zu gewährleisten, ist eine regelmäßige Wartung entscheidend. Hier sind einige Wartungstipps, die Ihnen helfen, die Leistung Ihrer Anlagen zu maximieren und Ausfallzeiten zu minimieren:

1. Allgemeine Inspektion

- Regelmäßige Überprüfungen: Führen Sie wöchentliche oder monatliche Inspektionen der gesamten Anlage durch, um sicherzustellen, dass alle Komponenten ordnungsgemäß funktionieren.

- Sichtprüfung: Überprüfen Sie auf sichtbare Abnutzung, Schäden oder lose Teile, die die Funktion beeinträchtigen könnten.

2. Pulverkabinen

- Filterwartung:

- Reinigung oder Austausch: Reinigen oder ersetzen Sie die Filter regelmäßig, um eine effiziente Luftführung und Partikelabscheidung zu gewährleisten.

- Filtertypen beachten: Verwenden Sie immer die vom Hersteller empfohlenen Filtertypen.

- Kabinenreinigung:

- Regelmäßige Reinigung: Halten Sie die Kabinenwände und -böden sauber, um Ansammlungen von überschüssigem Pulver zu vermeiden.

- Staubabsaugung: Stellen Sie sicher, dass die Absauganlage regelmäßig geleert und gewartet wird, um eine optimale Funktion zu gewährleisten.

3. Einbrennöfen

- Temperaturüberwachung:

- Regelmäßige Kalibrierung: Überprüfen Sie regelmäßig die Kalibrierung der Temperatursteuerung, um eine gleichbleibende Beschichtungsqualität sicherzustellen.

- Thermoelemente prüfen: Überprüfen Sie die Thermoelemente auf Genauigkeit und Funktionstüchtigkeit.

- Ofenreinigung:

- Innenreinigung: Entfernen Sie regelmäßig Rückstände und Ablagerungen im Inneren des Ofens, um die Effizienz zu erhalten.

- Dichtungen überprüfen: Überprüfen Sie die Dichtungen an Türen und Durchgängen auf Abnutzung und tauschen Sie sie bei Bedarf aus.

4. Pulvergeräte

- Sprühpistolenwartung:

- Düsenreinigung: Reinigen Sie die Düsen regelmäßig, um Verstopfungen und ungleichmäßige Sprühmuster zu vermeiden.

- Ersatzteile prüfen: Halten Sie Ersatzdüsen und andere Verschleißteile bereit, um Ausfallzeiten zu minimieren.

- Pulverförderer:

- Reinigungsintervalle: Reinigen Sie die Pulverförderer, um Blockaden zu verhindern und eine gleichmäßige Pulverzufuhr zu gewährleisten.

- Antriebssysteme warten: Überprüfen Sie regelmäßig die Antriebe und Lager auf Verschleiß und tauschen Sie sie bei Bedarf aus.

5. Fördersysteme

- Kettenspannung und Schmierung:

- Spannung überprüfen: Kontrollieren Sie die Spannung der Förderketten und passen Sie sie bei Bedarf an, um einen reibungslosen Betrieb zu gewährleisten.

- Schmierung: Schmieren Sie alle beweglichen Teile regelmäßig, um Verschleiß zu minimieren.

- Lagerwartung:

- Überprüfung der Lager: Überprüfen Sie die Lager auf Abnutzung und tauschen Sie sie bei Bedarf aus.

- Schmiermittel verwenden: Verwenden Sie die vom Hersteller empfohlenen Schmiermittel, um die Lebensdauer der Lager zu verlängern.

6. Automatisierte Systeme

- Steuerungssysteme:

- Software-Updates: Halten Sie die Software der Steuerungssysteme auf dem neuesten Stand, um Effizienz und Sicherheit zu gewährleisten.

- Fehlerprotokollierung: Überwachen Sie Fehlerprotokolle, um potenzielle Probleme frühzeitig zu erkennen.

- Sensoren und Aktoren:

- Funktionsprüfung: Überprüfen Sie regelmäßig die Sensoren und Aktoren auf ihre Funktionsfähigkeit und ersetzen Sie defekte Teile.

- Kalibrierung: Führen Sie regelmäßige Kalibrierungen durch, um die Genauigkeit der automatisierten Systeme zu gewährleisten.

7. Ersatzteile und Lagerhaltung

- Ersatzteilmanagement:

- Bestandskontrolle: Führen Sie eine genaue Bestandskontrolle der Ersatzteile, um Ausfallzeiten durch fehlende Teile zu vermeiden.

- Qualität der Ersatzteile: Verwenden Sie stets hochwertige Originalersatzteile, um die Funktionalität der Anlagen zu gewährleisten.

8. Schulung des Personals

- Regelmäßige Schulungen: Schulen Sie Ihr Personal regelmäßig in der Bedienung und Wartung der Anlagen, um Bedienfehler zu vermeiden und die Sicherheit zu erhöhen.

- Notfallverfahren: Stellen Sie sicher, dass alle Mitarbeiter mit den Notfallverfahren vertraut sind, um im Falle eines Ausfalls schnell reagieren zu können.

9. Dokumentation

- Wartungsprotokolle: Führen Sie detaillierte Wartungsprotokolle, um den Wartungsverlauf und alle durchgeführten Arbeiten zu dokumentieren.

- Checklisten verwenden: Nutzen Sie Wartungschecklisten, um sicherzustellen, dass alle erforderlichen Maßnahmen regelmäßig durchgeführt werden.

Fazit

Durch die Einhaltung dieser Wartungstipps können Sie die Effizienz und Lebensdauer Ihrer Pulverbeschichtungsanlagen maximieren. Eine gut gewartete Anlage führt zu einer höheren Produktqualität, weniger Ausfallzeiten und einer längeren Lebensdauer der Geräte. Regelmäßige Wartung ist eine Investition, die sich durch verbesserte Leistung und geringere Betriebskosten auszahlt.

Automatisierungsoptionen

Automatisierungsoptionen in der Pulverbeschichtung bieten zahlreiche Vorteile, darunter erhöhte Effizienz, gleichbleibende Qualität und reduzierte Betriebskosten. Im Folgenden werden verschiedene Automatisierungsoptionen erläutert, die in modernen Pulverbeschichtungsanlagen eingesetzt werden können:

1. Automatische Sprühsysteme

Automatische Sprühsysteme sind eine wesentliche Komponente für die Automatisierung der Pulverbeschichtung und bieten präzise und gleichmäßige Beschichtungen. Sie bestehen aus mehreren automatisierten Sprühpistolen, die auf robotergesteuerten Armen montiert sind.

- Robotergestützte Sprühpistolen:

Diese Pistolen sind an Roboterarmen befestigt, die programmierbar sind, um komplexe Bewegungsmuster auszuführen und die Sprühwinkel für unterschiedliche Werkstückgeometrien zu optimieren. - Pulvermengensteuerung:

Automatisierte Systeme ermöglichen die genaue Steuerung der Pulvermengen, was zu einer gleichmäßigen Schichtdicke und weniger Abfall führt. - Adaptive Technologie:

Moderne Systeme nutzen Sensoren, um die Werkstückgeometrie in Echtzeit zu erfassen und die Sprühmuster entsprechend anzupassen.

2. Fördersysteme

Automatisierte Fördersysteme transportieren die Werkstücke durch die verschiedenen Phasen des Beschichtungsprozesses und tragen dazu bei, den Durchsatz zu erhöhen.

- Overhead-Fördersysteme:

Diese Systeme transportieren die Teile über Kopf durch die Kabinen und Öfen, was den Bodenraum frei hält und die Effizienz erhöht. - Ketten- und Schienensysteme:

Förderbänder und Schienensysteme bieten Flexibilität bei der Gestaltung der Produktionslinie und können an unterschiedliche Anforderungen angepasst werden. - Variable Geschwindigkeit:

Einige Fördersysteme ermöglichen die Anpassung der Geschwindigkeit je nach Werkstückgröße und Prozessanforderungen.

3. Einbrennöfen mit Automatisierung

Einbrennöfen können durch Automatisierung effizienter und präziser arbeiten, was die Qualität der Beschichtung verbessert.

- Automatisierte Temperaturregelung:

Intelligente Steuerungssysteme passen die Ofentemperatur in Echtzeit an, um die optimale Aushärtung der Pulverbeschichtung zu gewährleisten. - Zeitschaltuhren und Sensoren:

Integrierte Timer und Sensoren helfen dabei, den Aushärtungsprozess genau zu überwachen und die Energieeffizienz zu maximieren. - Automatische Türsteuerung:

Automatische Türen öffnen und schließen sich synchron mit dem Ein- und Ausgang der Werkstücke, um den Wärmeverlust zu minimieren.

4. Qualitätskontrollsysteme

Automatisierte Qualitätskontrollsysteme sorgen dafür, dass die Beschichtungen den festgelegten Standards entsprechen und verringern den Bedarf an manueller Inspektion.

- Visuelle Inspektionssysteme:

Kameras und Bildverarbeitungstechnologien prüfen die Beschichtungsqualität und identifizieren sofort Fehler oder Unregelmäßigkeiten. - Schichtdickenmessung:

Berührungslose Messsysteme können die Dicke der Pulverbeschichtung präzise messen und Daten zur weiteren Analyse bereitstellen. - Echtzeit-Datenanalyse:

Datenerfassungs- und Analysesysteme ermöglichen die Überwachung des gesamten Prozesses und helfen bei der Identifizierung von Optimierungspotenzialen.

5. Software-Integration

Softwarelösungen spielen eine entscheidende Rolle bei der Automatisierung, indem sie verschiedene Systeme integrieren und den Betrieb effizienter gestalten.

- Leitsysteme (SCADA):

Supervisory Control and Data Acquisition (SCADA) Systeme bieten eine zentrale Steuerung und Überwachung aller Anlagenkomponenten. - IoT-Integration:

Internet of Things (IoT) Technologien ermöglichen die Vernetzung der Geräte und die Fernüberwachung sowie -steuerung der Prozesse. - Produktionsmanagement-Software:

Diese Softwarelösungen helfen bei der Planung und Verwaltung von Produktionsabläufen, indem sie Daten aus verschiedenen Quellen konsolidieren.

6. Automatisierte Farbwechsel

Für Betriebe, die häufige Farbwechsel durchführen müssen, bieten automatisierte Farbwechselsysteme erhebliche Vorteile.

- Schneller Farbwechsel:

Automatisierte Systeme reduzieren die Zeit, die für den Farbwechsel benötigt wird, was die Produktionsausfallzeiten minimiert. - Minimierung von Pulverabfall:

Durch den Einsatz von selbstreinigenden Sprühpistolen und Kabinen wird der Pulververbrauch optimiert.

7. Wartungsautomatisierung

Auch die Wartung von Anlagen kann automatisiert werden, um die Betriebszeiten zu maximieren und unvorhergesehene Ausfälle zu reduzieren.

- Vorausschauende Wartung:

Sensoren überwachen den Zustand der Anlagenkomponenten in Echtzeit und prognostizieren Wartungsbedarf, bevor Probleme auftreten. - Automatisierte Fehlerdiagnose:

Diagnose-Tools identifizieren Probleme und bieten Lösungsvorschläge, die die Wartungseffizienz erhöhen.

Vorteile der Automatisierung in der Pulverbeschichtung

- Erhöhte Produktivität:

Automatisierte Systeme ermöglichen eine höhere Produktionsrate bei gleichzeitig konsistenter Qualität. - Geringere Betriebskosten:

Durch die Optimierung des Materialverbrauchs und die Reduzierung des Arbeitsaufwands senken Automatisierungssysteme die Betriebskosten. - Verbesserte Qualität:

Gleichbleibende Beschichtungsqualität und reduzierte Fehlerraten durch präzise Steuerung und Überwachung. - Umweltfreundlichkeit:

Automatisierung reduziert den Pulverabfall und verbessert die Energieeffizienz der Anlagen.

Fazit

Automatisierungsoptionen in der Pulverbeschichtung bieten eine Vielzahl von Vorteilen und sind entscheidend für die Steigerung der Effizienz und Qualität in der Produktion. Die Integration von Robotik, fortschrittlicher Software und intelligenter Steuerung ermöglicht es Unternehmen, wettbewerbsfähig zu bleiben und gleichzeitig die Umweltbelastung zu reduzieren. Die Entscheidung für die richtige Kombination von Automatisierungstechnologien hängt von den spezifischen Anforderungen und Zielen des Unternehmens ab.

Automatisierungsvorteile

Automatisierung in der Pulverbeschichtungsindustrie bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion steigern können. Hier sind die wichtigsten Vorteile der Automatisierung erklärt:

1. Erhöhte Effizienz

- Höhere Produktionsraten:

Automatisierte Systeme können kontinuierlich ohne Unterbrechungen arbeiten, was zu höheren Durchsatzraten führt. Dies bedeutet, dass mehr Teile in kürzerer Zeit beschichtet werden können, was die Gesamtproduktivität steigert. - Schnellere Zykluszeiten:

Automatisierung reduziert die Bearbeitungszeit pro Werkstück erheblich, da Maschinen schneller und präziser arbeiten können als Menschen. - Minimierte Stillstandszeiten:

Automatisierte Wartung und vorausschauende Diagnose minimieren ungeplante Ausfallzeiten, was die Verfügbarkeit der Anlage erhöht.

2. Gleichbleibende Qualität

- Präzise Beschichtungsanwendung:

Automatisierte Sprühsysteme sorgen für eine gleichmäßige Schichtdicke und reduzieren menschliche Fehler, die zu Qualitätsabweichungen führen können. - Wiederholgenauigkeit:

Automatisierte Systeme wiederholen dieselben Bewegungen und Prozesse mit hoher Genauigkeit, was zu konsistenter Produktqualität führt, unabhängig von der Produktionsmenge. - Echtzeit-Qualitätskontrolle:

Durch den Einsatz von Sensoren und Kameras können automatisierte Systeme kontinuierlich die Qualität der Beschichtung überwachen und sofort Anpassungen vornehmen.

3. Reduzierte Betriebskosten

- Materialeinsparungen:

Automatisierung optimiert den Einsatz von Pulvermaterialien, wodurch Abfall reduziert und die Materialnutzung verbessert wird. - Geringere Arbeitskosten:

Der Bedarf an manueller Arbeit wird verringert, was die Personalkosten senkt. Mitarbeiter können in anderen Bereichen eingesetzt werden, wo menschliches Urteilsvermögen und Kreativität erforderlich sind. - Energieeffizienz:

Automatisierte Systeme sind oft energieeffizienter, da sie optimierte Prozesse und Technologien verwenden, um den Energieverbrauch zu minimieren.

4. Verbesserte Sicherheit

- Reduzierte Exposition gegenüber Gefahrenstoffen:

Automatisierung minimiert den direkten Kontakt der Mitarbeiter mit potenziell gefährlichen Chemikalien und Pulvern, was das Risiko von Gesundheitsproblemen reduziert. - Sicherheitsüberwachung:

Automatisierte Anlagen sind häufig mit Sicherheitssensoren ausgestattet, die Unfälle verhindern und im Notfall schnelle Reaktionen ermöglichen. - Ergonomische Vorteile:

Mitarbeiter müssen weniger körperlich anspruchsvolle Aufgaben erledigen, was das Risiko von arbeitsbedingten Verletzungen verringert.

5. Flexibilität und Anpassungsfähigkeit

- Schnelle Anpassung an Produktänderungen:

Automatisierte Systeme können schnell neu programmiert werden, um auf Änderungen im Produktdesign oder der Produktion umzustellen, was die Flexibilität erhöht. - Einfache Integration neuer Technologien:

Durch modulare Designs können neue Technologien oder Prozesse problemlos in bestehende Systeme integriert werden. - Vielfältige Anwendungsmöglichkeiten:

Automatisierung kann an eine Vielzahl von Werkstückgrößen, -formen und -materialien angepasst werden, was die Vielseitigkeit der Produktion erhöht.

6. Nachhaltigkeit und Umweltfreundlichkeit

- Reduzierung von Abfall und Emissionen:

Automatisierte Systeme optimieren den Materialverbrauch und reduzieren den Überspray, was zu weniger Abfall und geringeren Emissionen führt. - Ressourceneffizienz:

Durch die optimale Nutzung von Energie und Materialien tragen automatisierte Systeme zu nachhaltigeren Produktionsprozessen bei. - Verbesserte Umweltbilanz:

Unternehmen können ihre Umweltziele leichter erreichen und ihre ökologische Verantwortung wahrnehmen.

7. Daten- und Prozessoptimierung

- Datengesteuerte Entscheidungsfindung:

Automatisierte Systeme sammeln kontinuierlich Daten, die zur Analyse und Optimierung der Produktionsprozesse verwendet werden können. - Prozessoptimierung durch IoT:

Internet of Things (IoT) Technologien ermöglichen die Echtzeitüberwachung und -steuerung von Prozessen, was die Effizienz und Transparenz erhöht. - Vorausschauende Wartung:

Durch die Analyse von Maschinendaten können Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Ausfällen führen.

Fazit

Die Automatisierung in der Pulverbeschichtung bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion erheblich steigern. Durch den Einsatz modernster Technologien können Unternehmen ihre Betriebskosten senken, die Produktsicherheit erhöhen und gleichzeitig ihre Umweltbilanz verbessern. Die Investition in Automatisierungslösungen zahlt sich langfristig durch höhere Produktivität, verbesserte Qualität und größere Flexibilität aus. Unternehmen, die Automatisierungstechnologien integrieren, positionieren sich besser im Wettbewerb und sind in der Lage, schneller auf Marktveränderungen zu reagieren.

Beispiele für Automatisierung

Hier sind einige konkrete Beispiele für Automatisierung in der Pulverbeschichtungsindustrie, die verdeutlichen, wie moderne Technologien den Beschichtungsprozess optimieren und verbessern können:

1. Robotergesteuerte Sprühapplikationen

- Automatisierte Spritzroboter:

Diese Roboterarme sind mit elektrostatischen Sprühpistolen ausgestattet und können komplexe Bewegungsmuster programmieren, um Teile unterschiedlicher Formen und Größen effizient zu beschichten. Durch die Robotersteuerung wird eine gleichmäßige Schichtdicke erreicht, und es gibt weniger Overspray.Beispiel: In der Automobilindustrie werden Karosserieteile oft mit robotergestützten Sprühsystemen beschichtet, um eine gleichmäßige und hochwertige Oberfläche zu gewährleisten. Ein Unternehmen wie ABB Robotics bietet Lösungen, die auf die spezifischen Anforderungen der Automobilindustrie zugeschnitten sind.

2. Automatische Fördersysteme

- Overhead-Kettenförderer:

Diese Systeme transportieren die Teile durch verschiedene Prozessschritte wie Reinigung, Beschichtung und Aushärtung. Sie ermöglichen einen kontinuierlichen Produktionsfluss und minimieren manuelle Eingriffe.Beispiel: Bei der Herstellung von Metallmöbeln werden Teile oft auf Förderbändern bewegt, die sie durch alle Beschichtungsphasen führen. Unternehmen wie Nordson bieten komplexe Fördersysteme an, die an verschiedene Produktionslayouts angepasst werden können.

3. Automatisierte Farbwechselsysteme

- Schnellwechselkabinen:

Diese Kabinen sind darauf ausgelegt, den Farbwechselprozess zu beschleunigen. Sie verfügen über automatische Reinigungszyklen und programmierbare Steuerungen, die den Farbwechsel effizienter machen.Beispiel: In der Fahrradindustrie, wo häufig Farbvarianten angeboten werden, nutzen Hersteller automatisierte Systeme, um den Farbwechsel schnell durchzuführen, ohne die Produktion zu verlangsamen. Systeme von Gema Switzerland bieten automatische Farbwechseltechnologien, die in der Branche weit verbreitet sind.

4. Intelligente Einbrennöfen

- Automatisierte Temperatur- und Zeitsteuerung:

Einbrennöfen sind mit Sensoren ausgestattet, die die Temperatur und den Durchsatz in Echtzeit überwachen und anpassen, um die optimale Aushärtung der Beschichtung zu gewährleisten.Beispiel: In der Elektronikindustrie, wo präzise Temperaturkontrollen entscheidend sind, verwenden Hersteller automatisierte Öfen, um die empfindlichen Komponenten richtig zu behandeln. Unternehmen wie Despatch Industries bieten Öfen an, die auf solche spezifischen Anforderungen abgestimmt sind.

5. Echtzeit-Qualitätskontrollsysteme

- Vision-Systeme für die Inspektion:

Kameras und Bildverarbeitungstechnologien erfassen die Beschichtungsqualität in Echtzeit, erkennen Fehler und ermöglichen sofortige Korrekturmaßnahmen.Beispiel: In der Luftfahrtindustrie, wo höchste Qualitätsstandards gelten, werden Vision-Systeme eingesetzt, um die Beschichtungen auf Flugzeugteilen zu überprüfen. Anbieter wie Cognex bieten fortschrittliche Bildverarbeitungslösungen an, die in diesen Anwendungen genutzt werden.

6. Datenanalyse und IoT-Integration

- IoT-gestützte Prozessüberwachung:

Sensoren an verschiedenen Stellen der Produktionslinie sammeln Daten, die zur Optimierung des gesamten Beschichtungsprozesses genutzt werden können. IoT-Plattformen ermöglichen eine zentrale Überwachung und Anpassung der Systeme in Echtzeit.Beispiel: Ein Hersteller von landwirtschaftlichen Maschinen nutzt IoT-Daten, um die Effizienz der Pulverbeschichtungsanlage zu verbessern und Wartungszyklen zu optimieren. Unternehmen wie Siemens bieten umfassende IoT-Lösungen an, die solche Anwendungen unterstützen.

7. Vorausschauende Wartung

- Condition Monitoring:

Automatisierte Überwachungssysteme analysieren kontinuierlich den Zustand von Anlagenkomponenten und prognostizieren Wartungsbedarf, bevor Ausfälle auftreten.Beispiel: Ein Hersteller von Haushaltsgeräten implementiert vorausschauende Wartung, um die Lebensdauer seiner Beschichtungsanlagen zu verlängern und die Verfügbarkeit zu maximieren. Lösungen von GE Digital bieten solche Condition-Monitoring-Tools an.

8. Automatisierte Reinigungssysteme

- Selbstreinigende Kabinen:

Diese Kabinen verfügen über automatische Reinigungszyklen, die das Entfernen von Pulverrückständen und die Vorbereitung für den nächsten Durchgang erleichtern.Beispiel: In der Herstellung von Baukomponenten, die unterschiedliche Beschichtungen erfordern, helfen selbstreinigende Systeme, die Wechselzeiten zwischen den verschiedenen Pulverlacken zu verkürzen. Systeme von Wagner bieten effiziente Reinigungsoptionen, die in solchen Anwendungen zum Einsatz kommen.

Fazit

Automatisierung in der Pulverbeschichtungsindustrie bietet vielfältige Möglichkeiten, die Produktion zu optimieren und gleichzeitig die Qualität zu steigern. Durch den Einsatz von robotergesteuerten Sprühsystemen, automatisierten Fördersystemen, intelligenten Einbrennöfen und fortschrittlichen Überwachungs- und Wartungstechnologien können Unternehmen ihre Effizienz erhöhen und ihre Wettbewerbsfähigkeit verbessern. Die Investition in Automatisierungstechnologien ermöglicht es Unternehmen, sich schnell an Marktveränderungen anzupassen und gleichzeitig ihre Produktionskosten zu senken.

Komponenten einer Komplette Pulverbeschichtungsanlage

Eine komplette Pulverbeschichtungsanlage besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um eine effiziente und qualitativ hochwertige Beschichtung von Werkstücken zu gewährleisten. Hier sind die Hauptkomponenten einer solchen Anlage und ihre Funktionen:

1. Vorbehandlungssystem

Die Vorbehandlung ist ein entscheidender Schritt, um sicherzustellen, dass die Oberfläche des Werkstücks sauber und bereit für die Beschichtung ist. Die Vorbehandlung verbessert die Haftung der Pulverbeschichtung und erhöht die Korrosionsbeständigkeit.

- Reinigungsstationen: Entfernen Öl, Fett, Staub und andere Verunreinigungen von der Oberfläche des Werkstücks.

- Phosphatier- oder Chromatierstationen: Bilden eine Schutzschicht, die die Haftung verbessert und die Korrosionsbeständigkeit erhöht.

- Spül- und Trocknungsstationen: Stellen sicher, dass das Werkstück frei von chemischen Rückständen und trocken ist, bevor es zur Beschichtung weitergeleitet wird.

2. Pulverkabinen

Die Pulverkabine ist der Bereich, in dem das Pulver elektrostatisch auf die Werkstücke aufgetragen wird. Sie ist so konzipiert, dass sie eine saubere und kontrollierte Umgebung bietet, um überschüssiges Pulver effizient zurückzugewinnen.

- Offene Kabinen: Geeignet für kleinere, manuelle Anwendungen, wo der Bediener direkten Zugang benötigt.

- Geschlossene Kabinen: Bieten eine kontrollierte Umgebung und sind effizienter bei der Kontrolle und Rückgewinnung von Overspray.

- Selbstreinigende Kabinen: Diese Kabinen verfügen über automatische Reinigungssysteme, die den Farbwechsel und die Wartung erleichtern.

3. Pulverauftragsgeräte

Diese Geräte sind für die eigentliche Anwendung des Pulvers auf die Werkstücke verantwortlich und bestehen aus verschiedenen Komponenten, die den Pulverauftrag optimieren.

- Elektrostatische Sprühpistolen: Laden die Pulverpartikel elektrostatisch auf, damit sie gleichmäßig auf der Werkstückoberfläche haften.

- Pulverförderer: Transportieren das Pulver von den Vorratsbehältern zur Sprühpistole und sorgen für eine gleichmäßige Pulverzufuhr.

- Steuerungseinheiten: Erlauben die Anpassung der Auftragsparameter wie Spannung, Pulverfluss und Sprühzeit.

4. Fördersysteme

Fördersysteme transportieren die Werkstücke durch die verschiedenen Stationen der Beschichtungsanlage, von der Vorbehandlung bis zur Aushärtung.

- Kettenförderer: Bieten kontinuierliche Bewegung und sind ideal für die Massenproduktion.

- Schienen- und Rollensysteme: Ermöglichen Flexibilität bei der Anordnung der Produktionslinie.

- Pufferzonen: Bereiche, in denen Werkstücke zwischengelagert werden können, um den Produktionsfluss zu optimieren.

5. Einbrennöfen

Einbrennöfen sind entscheidend für die Aushärtung der Pulverbeschichtung, da sie die erforderliche Wärme bereitstellen, um das Pulver zu schmelzen und eine dauerhafte Oberfläche zu schaffen.

- Chargenöfen: Ideal für kleinere Produktionen mit variablen Chargengrößen; sie bieten Flexibilität und können verschiedene Teile gleichzeitig verarbeiten.

- Durchlauföfen: Entwickelt für kontinuierliche Produktionslinien mit hohen Durchsatzraten. Teile werden auf einem Förderband durch den Ofen transportiert.

- Konvektions- und Infrarotöfen: Verschiedene Technologien bieten spezifische Vorteile in Bezug auf Aufheizgeschwindigkeit und Energieeffizienz.

6. Rückgewinnungs- und Recycling-Systeme

Diese Systeme sind darauf ausgelegt, überschüssiges Pulver aufzufangen und wiederzuverwenden, um Abfall zu minimieren und die Effizienz zu maximieren.

- Zyklonabscheider: Trennen überschüssiges Pulver aus der Luft und führen es zurück in den Beschichtungsprozess.

- Filtersysteme: Entfernen Feinstaub aus der Luft und stellen sicher, dass nur saubere Luft in die Umgebung abgegeben wird.

- Siebsysteme: Stellen sicher, dass nur qualitativ hochwertiges Pulver erneut verwendet wird, indem sie Verunreinigungen entfernen.

7. Steuerungs- und Überwachungssysteme

Moderne Steuerungssysteme ermöglichen die Überwachung und Anpassung aller Aspekte des Beschichtungsprozesses in Echtzeit.

- Prozessleitsysteme (PLS): Überwachen und steuern den gesamten Produktionsablauf und bieten Echtzeit-Daten zur Optimierung der Prozesse.

- Benutzeroberflächen: Intuitive Bedienpanels ermöglichen eine einfache Steuerung und Anpassung der Systemeinstellungen.

- Datenanalyse-Tools: Erfassen und analysieren Daten zur Prozessoptimierung und Fehlererkennung.

8. Kühlzonen

Nach dem Aushärtungsprozess müssen die Werkstücke auf Raumtemperatur abgekühlt werden, bevor sie weiterverarbeitet oder verpackt werden können.

- Luftkühlungssysteme: Nutzen Luftzirkulation, um die Werkstücke effizient abzukühlen.

- Wasserkühlungssysteme: In speziellen Anwendungen, wo schnelle Abkühlung erforderlich ist, können Wasserkühlungssysteme eingesetzt werden.

9. Materialhandling-Systeme

Diese Systeme unterstützen das Be- und Entladen von Werkstücken und die Bewegung innerhalb der Anlage.

- Robotiksysteme: Automatisierte Roboterarme, die Werkstücke präzise positionieren und handhaben.

- Hubsysteme: Unterstützen beim Transport schwerer Werkstücke innerhalb der Anlage.

10. Wartungseinrichtungen

Regelmäßige Wartung ist entscheidend, um die Effizienz und Lebensdauer der Anlage zu gewährleisten.

- Integrierte Wartungstools: Sensoren und Software zur vorausschauenden Wartung, die den Zustand der Anlage überwachen und Wartungsbedarf identifizieren.

- Zugängliche Wartungsbereiche: Einfache Zugänglichkeit für regelmäßige Inspektionen und Reparaturen.

Fazit

Eine komplette Pulverbeschichtungsanlage besteht aus vielen Komponenten, die zusammenarbeiten, um eine effiziente, qualitativ hochwertige und umweltfreundliche Beschichtung zu gewährleisten. Jede Komponente spielt eine entscheidende Rolle im Beschichtungsprozess, von der Vorbereitung der Werkstücke bis zur Aushärtung der Beschichtung. Die Wahl der richtigen Technologien und die Integration von Automatisierungslösungen können den Betrieb optimieren und die Produktionsziele eines Unternehmens effektiv unterstützen.

Anlagengröße

Die Größe von Pulverbeschichtungsanlagen kann je nach den spezifischen Anforderungen eines Unternehmens stark variieren. Die Anlagengröße hängt von mehreren Faktoren ab, darunter die Art und Größe der zu beschichtenden Werkstücke, das Produktionsvolumen und die verfügbaren räumlichen Gegebenheiten. Hier sind einige wichtige Überlegungen und Optionen zur Variation der Anlagengröße:

Faktoren, die die Anlagengröße beeinflussen

- Art der zu beschichtenden Werkstücke

- Kleinere Teile: Bei der Beschichtung von kleineren Teilen, wie z. B. Elektrokomponenten oder kleinen Metallteilen, können kompaktere Anlagen eingesetzt werden.

- Große Werkstücke: Für größere Teile, wie Automobilkarosserien oder große Maschinenteile, sind größere Anlagen mit geräumigen Kabinen und Öfen erforderlich.

- Produktionsvolumen

- Kleinserienproduktion: Unternehmen, die kleinere Produktionsvolumen handhaben, können mit einfacheren und kleineren Anlagen auskommen.

- Massenproduktion: Für hohe Produktionsvolumen sind größere und komplexere Anlagen notwendig, die einen kontinuierlichen Betrieb ermöglichen.

- Verfügbare Fläche

- Kompakte Lösungen: In begrenzten Räumlichkeiten können platzsparende Designs und integrierte Systeme genutzt werden, um den verfügbaren Platz optimal zu nutzen.

- Großflächige Anlagen: In größeren Einrichtungen kann eine weitläufige Anordnung von Vorbehandlung, Beschichtung und Aushärtung erfolgen, um einen reibungslosen Produktionsablauf zu gewährleisten.

- Prozessanforderungen

- Vielseitigkeit: Anlagen, die verschiedene Beschichtungsarten und Materialien verarbeiten müssen, erfordern möglicherweise eine modulare Struktur, die Anpassungen erlaubt.

- Spezialanforderungen: Bestimmte Anwendungen, wie z. B. die Beschichtung von hitzeempfindlichen Materialien, erfordern spezifische Anpassungen der Anlagengröße und -konfiguration.

Optionen zur Variation der Anlagengröße

1. Modulare Anlagen

Modulare Anlagen sind flexibel und können an unterschiedliche Produktionsanforderungen angepasst werden. Sie bestehen aus separaten Modulen, die nach Bedarf hinzugefügt oder entfernt werden können.

- Vorteile:

- Flexibilität: Einfaches Anpassen und Erweitern der Anlage, um auf wechselnde Produktionsanforderungen zu reagieren.

- Kosteneffizienz: Investitionen können nach und nach getätigt werden, indem nur die notwendigen Module erworben werden.

- Einfache Wartung: Einzelne Module können leicht gewartet oder ausgetauscht werden, ohne den gesamten Betrieb zu unterbrechen.

- Beispiele:

- Modulare Kabinen: Erlauben die Anpassung der Kabinengröße je nach Werkstückgröße.

- Erweiterbare Fördersysteme: Zusätzliche Förderstrecken können hinzugefügt werden, um den Produktionsfluss zu erweitern.

2. Kompakte Anlagen

Kompakte Anlagen sind ideal für Unternehmen mit begrenztem Platzangebot oder für kleinere Produktionsvolumen.

- Vorteile:

- Platzsparend: Effektive Nutzung des verfügbaren Raums.

- Geringere Investitionskosten: Reduzierte Anfangsinvestitionen durch den kleineren Maßstab der Anlage.

- Schnellere Installation: Einfachere und schnellere Implementierung.

- Beispiele:

- Mini-Kabinen: Kleinere Beschichtungskabinen für spezialisierte Anwendungen.

- Integrierte Systeme: Anlagen, die Vorbehandlung, Beschichtung und Aushärtung in einem kompakten Layout vereinen.

3. Großflächige Anlagen

Für Unternehmen mit hohen Produktionsanforderungen oder großen Werkstücken sind großflächige Anlagen notwendig.

- Vorteile:

- Hohe Kapazität: Eignen sich für die Massenproduktion und den gleichzeitigen Betrieb mehrerer Linien.

- Vielseitigkeit: Möglichkeit, mehrere Prozesse gleichzeitig durchzuführen.

- Effizienz: Optimierte Produktionsabläufe durch die großzügige Gestaltung der Anlage.

- Beispiele:

- Mehrere Kabinen und Öfen: Separate Bereiche für unterschiedliche Farben oder Materialien.

- Erweiterte Fördersysteme: Lange Förderstrecken für den Transport großer oder zahlreicher Teile.

Planungsüberlegungen bei der Anlagengrößenauswahl

- Zukunftsprognosen

- Marktentwicklung: Berücksichtigen Sie mögliche Expansionen oder Veränderungen in der Nachfrage.

- Technologische Fortschritte: Planen Sie für zukünftige Anpassungen oder Upgrades der Anlage.

- Kostenüberlegungen

- Anfangsinvestition vs. Betriebskosten: Wägen Sie die Anfangsinvestitionen gegen die langfristigen Betriebskosten ab.

- Finanzielle Flexibilität: Planen Sie die Finanzierung der Anlage im Einklang mit den finanziellen Möglichkeiten und Zielen des Unternehmens.

- Integration und Kompatibilität

- Bestehende Infrastruktur: Überprüfen Sie die Kompatibilität der neuen Anlage mit bestehenden Systemen und Einrichtungen.

- Erweiterungsmöglichkeiten: Planen Sie die Integration zukünftiger Erweiterungen oder Module.

- Umwelt- und Sicherheitsstandards

- Regulierungen: Stellen Sie sicher, dass die Anlage alle relevanten Umwelt- und Sicherheitsstandards erfüllt.

- Nachhaltigkeit: Berücksichtigen Sie umweltfreundliche Technologien und Praktiken bei der Planung und dem Betrieb der Anlage.

Fazit

Die Größe einer Pulverbeschichtungsanlage kann an die spezifischen Bedürfnisse und Anforderungen eines Unternehmens angepasst werden. Durch die Auswahl der richtigen Anlagengröße und -konfiguration können Unternehmen ihre Produktionsziele effizient erreichen, die Qualität ihrer Produkte verbessern und die Betriebskosten optimieren. Ob modular, kompakt oder großflächig, jede Anlagengröße hat ihre eigenen Vorteile und Herausforderungen, die sorgfältig abgewogen werden müssen, um die besten Ergebnisse zu erzielen.

Benötigte Mitarbeiterzahl

Die Anzahl der benötigten Mitarbeiter für den Betrieb einer Pulverbeschichtungsanlage hängt von mehreren Faktoren ab, darunter die Größe und Automatisierung der Anlage, das Produktionsvolumen, die Art der zu beschichtenden Werkstücke und die spezifischen betrieblichen Anforderungen. Hier sind einige Überlegungen, um die optimale Mitarbeiterzahl für den Betrieb einer Pulverbeschichtungsanlage zu bestimmen:

1. Faktoren, die die Mitarbeiterzahl beeinflussen

a. Größe der Anlage

- Kleine Anlagen:

- Typischerweise weniger Mitarbeiter erforderlich.

- Häufig eine Mischung aus manuellen und halbautomatisierten Prozessen.

- Große Anlagen:

- Mehr Mitarbeiter erforderlich, insbesondere bei einer hohen Produktionskapazität.

- Automatisierte Systeme können jedoch den Bedarf an Personal verringern.

b. Automatisierungsgrad

- Hochautomatisierte Anlagen:

- Reduzierter Bedarf an manueller Arbeit.

- Erfordern jedoch technisches Personal für die Überwachung, Wartung und Programmierung der Anlagen.

- Manuelle oder halbautomatisierte Anlagen:

- Höherer Personalbedarf für die Bedienung und Überwachung der Anlagen.

c. Produktionsvolumen

- Niedriges Produktionsvolumen:

- Geringerer Personalbedarf.

- Mehr Flexibilität bei der Planung von Schichten.

- Hohes Produktionsvolumen:

- Mehr Mitarbeiter erforderlich, um den Produktionsfluss aufrechtzuerhalten.

- Möglicherweise mehrere Schichten zur Maximierung der Betriebszeit.

d. Werkstücktypen

- Komplexe oder große Werkstücke:

- Erfordern möglicherweise mehr Personal für die Handhabung und Inspektion.

- Spezialisierte Mitarbeiter für die Anpassung der Beschichtungsparameter.

- Kleine oder standardisierte Teile:

- Weniger Personal für die Handhabung erforderlich.

- Prozessabläufe sind oft einfacher und standardisiert.

2. Typische Rollen in einer Pulverbeschichtungsanlage

a. Produktionsmitarbeiter

- Bediener der Beschichtungsanlagen:

- Verantwortlich für das Auftragen der Pulverbeschichtung.

- Überwachung der Qualität und Sicherstellung der richtigen Parameter.

- Vorbehandlungsmitarbeiter:

- Durchführung von Reinigungs- und Vorbehandlungsprozessen.

- Sicherstellung, dass die Werkstücke ordnungsgemäß vorbereitet sind.

b. Technisches Personal

- Wartungstechniker:

- Regelmäßige Wartung und Reparatur der Anlagen.

- Überwachung der Systemleistung und Durchführung von Fehlerbehebungen.

- Automatisierungs- und Steuerungstechniker:

- Programmierung und Überwachung automatisierter Systeme.

- Anpassung der Steuerungsparameter und Optimierung der Prozesse.

c. Qualitätssicherung

- Qualitätsinspektoren:

- Durchführung von Qualitätskontrollen zur Sicherstellung der Einhaltung von Standards.

- Verwendung von Messgeräten zur Überprüfung der Schichtdicke und Oberflächenqualität.

- Prozessoptimierer:

- Analyse von Produktionsdaten zur Verbesserung der Effizienz und Qualität.

- Implementierung von Verbesserungsmaßnahmen.

d. Management und Verwaltung

- Produktionsleiter:

- Überwachung der gesamten Produktionslinie.

- Koordination der Mitarbeiter und Sicherstellung der Zielerreichung.

- Logistik- und Materialplaner:

- Verwaltung der Materialflüsse und Bestände.

- Planung der Produktion auf Basis von Nachfrage und Kapazität.

3. Beispiel einer Mitarbeiterverteilung

Hier ist ein Beispiel für die Mitarbeiterverteilung in einer mittelgroßen, teilautomatisierten Pulverbeschichtungsanlage:

| Rolle | Anzahl der Mitarbeiter | Beschreibung |

|---|---|---|

| Bediener der Vorbehandlung | 2-3 | Verantwortlich für Reinigung und Vorbereitung der Werkstücke. |

| Pulverbeschichtungsbediener | 3-4 | Durchführung des Beschichtungsprozesses. |

| Wartungstechniker | 1-2 | Wartung und Reparatur der Anlagen. |

| Automatisierungstechniker | 1-2 | Überwachung der automatisierten Systeme und Prozesssteuerung. |

| Qualitätsinspektoren | 1-2 | Überprüfung der Qualität der beschichteten Teile. |

| Produktionsleiter | 1 | Leitung der Produktion und Koordination der Schichten. |

| Logistik- und Materialplaner | 1 | Verwaltung der Materialbestände und Produktionsplanung. |

4. Optimierung der Mitarbeiterzahl

Um die Mitarbeiterzahl effizient zu nutzen, können Unternehmen folgende Strategien in Betracht ziehen:

- Schulung und Weiterbildung: Regelmäßige Schulungen, um die Qualifikation der Mitarbeiter zu verbessern und sie auf mehrere Aufgaben vorzubereiten.

- Einsatz von Zeitarbeitern: Flexible Personalplanung durch den Einsatz von Zeitarbeitskräften, um bei Bedarf Spitzenbelastungen abzufangen.

- Prozessoptimierung: Einsatz von Lean-Management-Prinzipien, um Prozesse zu optimieren und den Personalbedarf zu reduzieren.

- Investition in Automatisierung: Einsatz von Automatisierungstechnologien zur Reduzierung des manuellen Arbeitsaufwands und Verbesserung der Effizienz.

Fazit

Die optimale Anzahl der Mitarbeiter in einer Pulverbeschichtungsanlage hängt von vielen Faktoren ab, darunter die Größe der Anlage, der Automatisierungsgrad und das Produktionsvolumen. Durch den Einsatz von Automatisierung, Schulung und Prozessoptimierung können Unternehmen ihre Personalkosten minimieren und gleichzeitig die Effizienz und Qualität ihrer Produktion maximieren. Eine sorgfältige Planung und Anpassung der Personalressourcen ist entscheidend, um den Erfolg der Anlage zu gewährleisten.

Eine Handkabine für Pulverbeschichtung ist eine kompakte, oft mobile Einheit, die speziell für die manuelle Beschichtung von Werkstücken mit Pulverlack entwickelt wurde. Sie eignet sich besonders für kleinere Produktionen, spezialisierte Anwendungen oder Werkstätten, in denen eine vollautomatische Anlage nicht wirtschaftlich ist. Solche Kabinen bieten eine kontrollierte Umgebung, um Pulver gleichmäßig aufzutragen, und verhindern, dass überschüssiges Pulver in die Umgebung gelangt.

Typischerweise besteht eine Handkabine aus einem robusten Gehäuse (oft aus Stahl oder Aluminium), einem effizienten Absaugsystem mit Filtern (z. B. Patronenfiltern), einer Beleuchtung für präzises Arbeiten und einem Arbeitsbereich, in dem das Werkstück platziert oder aufgehängt wird. Das Absaugsystem sammelt Overspray (nicht haftendes Pulver) und ermöglicht oft dessen Wiederverwendung, was die Kabine kosteneffizient und umweltfreundlich macht. Manche Modelle verfügen über zusätzliche Features wie automatische Filterreinigung oder Schienen zur einfacheren Handhabung größerer Teile.

Vorteile einer Handkabine sind ihre Flexibilität, einfache Bedienung und relativ niedrigen Anschaffungskosten im Vergleich zu automatisierten Systemen. Sie ist ideal für kleinere Werkstücke, wie Felgen, Maschinenteile oder Einzelanfertigungen. Nachteile können eine geringere Produktivität bei großen Stückzahlen und die Abhängigkeit von der Geschicklichkeit des Bedieners sein.

Fortfahren wir mit weiteren Details zur Handkabine für Pulverbeschichtung.

Funktionsweise und Aufbau

Die Handkabine arbeitet in der Regel mit einer Pulverpistole, die elektrostatisch aufgeladenes Pulver auf das Werkstück sprüht. Das Werkstück selbst ist geerdet, wodurch das Pulver haftet. Die Kabine sorgt dafür, dass der Prozess sauber bleibt: Eine Absaugung mit Ventilator und Filtereinheit entfernt überschüssiges Pulver aus der Luft, bevor es zurück in den Raum gelangt. Viele Handkabinen haben eine Rückgewinnungsfunktion, bei der das gesammelte Pulver gesiebt und wiederverwendet werden kann.

Der Innenraum ist oft so gestaltet, dass er leicht zu reinigen ist – glatte Oberflächen und abnehmbare Teile erleichtern den Farbwechsel, was bei kleinen Chargen mit unterschiedlichen Farben wichtig ist. Die Beleuchtung (meist LED) ist hell und gleichmäßig, um Schatten zu vermeiden und eine präzise Beschichtung zu gewährleisten.

Typische Einsatzbereiche

- Kleinserienproduktion: Ideal für Betriebe, die individuelle Kundenwünsche umsetzen, z. B. in der Automobilrestaurierung (Felgen, Rahmen).

- Prototypenbau: Perfekt für Einzelstücke oder Testläufe, bevor eine Großserienproduktion startet.

- Reparaturwerkstätten: Für Nachbesserungen oder die Beschichtung von Ersatzteilen.

- Kunst und Design: Wird auch von Künstlern genutzt, die Metallskulpturen oder Dekorationsobjekte beschichten.

Wichtige technische Aspekte

- Größe: Handkabinen gibt es in verschiedenen Dimensionen, von kompakten Modellen (z. B. 1 x 1 x 1 m) bis hin zu größeren Varianten für sperrigere Teile. Die Wahl hängt vom Werkstück ab.

- Luftstrom: Ein gutes Absaugsystem hat eine Luftleistung von etwa 2.000–5.000 m³/h, je nach Kabinengröße.

- Stromversorgung: Meist 230 V für kleinere Modelle, größere können 400 V benötigen.

- Filter: Hochwertige Filter (z. B. Polyester- oder PTFE-beschichtet) sind entscheidend für eine lange Lebensdauer und saubere Abluft.

Hersteller und Kosten

Bekannte Anbieter wie Wagner, Gema oder Nordson bieten Handkabinen an, aber auch kleinere Firmen haben spezialisierte Lösungen im Programm. Die Preisspanne liegt je nach Ausstattung zwischen 2.000 und 10.000 Euro. Gebrauchte Modelle oder Eigenbauten können günstiger sein, erfordern aber oft mehr Wartung.

Tipps für den Einsatz

- Schulung: Der Bediener sollte mit der Pulverpistole und den Einstellungen (z. B. Pulvermenge, Spannung) vertraut sein, um gleichmäßige Ergebnisse zu erzielen.

- Wartung: Regelmäßige Reinigung der Filter und des Innenraums verlängert die Lebensdauer.

- Sicherheit: Atemschutz und Erdung sind Pflicht, um Gesundheitsrisiken und elektrostatische Entladungen zu vermeiden.

Fortfahren wir mit noch tiefergehenden Informationen zur Handkabine für Pulverbeschichtung.

Vergleich mit anderen Beschichtungssystemen

Im Vergleich zu automatisierten Pulverbeschichtungsanlagen oder Nasslackierkabinen bietet die Handkabine spezifische Vor- und Nachteile:

- Automatisierte Anlagen: Diese sind für hohe Stückzahlen und gleichbleibende Qualität optimiert, benötigen aber mehr Platz, höhere Investitionen (oft 50.000 Euro und mehr) und sind weniger flexibel bei Farbwechseln. Handkabinen punkten hier mit Wendigkeit und geringeren Kosten.

- Nasslackierung: Während Nasslack flexibler bei Materialien (z. B. Holz, Kunststoff) ist, erzeugt er oft mehr Abfall (Lösemittel) und trocknet langsamer. Pulverbeschichtung in der Handkabine ist umweltfreundlicher, da kein VOC (flüchtige organische Verbindungen) entsteht, und liefert eine robustere Oberfläche.

Optimierung der Arbeit mit der Handkabine

- Vorbehandlung: Für beste Ergebnisse sollte das Werkstück gründlich gereinigt und entfettet werden, oft mit Sandstrahlen oder chemischen Bädern. Rost oder Öl führen zu Haftungsproblemen.

- Pulverauswahl: Es gibt Pulverlacke für verschiedene Zwecke – z. B. hochglänzend, matt, hitzebeständig (bis 600 °C) oder wetterfest. Die Wahl hängt von der Anwendung ab (Innenraum, Außenbereich, Dekoration).

- Aufhängung: Werkstücke sollten so aufgehängt werden, dass alle Flächen erreichbar sind. Drehbare Haken oder Gestelle erhöhen die Effizienz.

Häufige Herausforderungen und Lösungen

- Unebenmäßige Schichtdicke: Oft durch falsche Einstellungen an der Pistole (zu viel Pulver oder ungleichmäßiger Abstand). Abhilfe: Abstand von 15–30 cm halten und gleichmäßig schwenken.

- Orangenhaut-Effekt: Kann durch zu dickes Auftragen oder unzureichende Vorbehandlung entstehen. Lösung: Dünnere Schichten und bessere Oberflächenprep.

- Farbwechselprobleme: Restpulver in der Kabine kann Kontamination verursachen. Tipp: Zwischendurch mit Druckluft ausblasen und bei häufigem Wechsel eine zweite Kabine nutzen.

Erweiterungen und Zubehör

- Mobile Kabinen: Einige Modelle sind auf Rollen montiert, was den Einsatz in verschiedenen Werkstattbereichen erleichtert.

- Zusatzfilter: Für Betriebe mit hohem Durchsatz lohnt sich ein zweistufiges Filtersystem, um die Abluft noch sauberer zu halten.

- Infrarot-Trocknung: Nach dem Beschichten kann ein tragbarer IR-Strahler die Aushärtung beschleunigen, bevor das Werkstück in den Ofen kommt.

Umweltaspekte

Pulverbeschichtung gilt als nachhaltig, da kaum Abfall entsteht und das Overspray wiederverwendbar ist. Handkabinen verstärken diesen Vorteil durch ihren geringen Energieverbrauch im Vergleich zu großen Anlagen. Wichtig ist jedoch, die Filter regelmäßig zu entsorgen oder zu recyceln, da sie mit der Zeit gesättigt sind.

Praktisches Beispiel

Stell dir vor, du betreibst eine kleine Werkstatt und möchtest Autofelgen pulverbeschichten. Eine Handkabine mit 1,5 m Breite, Absaugung und einer einfachen Pulverpistole kostet etwa 3.500 Euro. Du reinigst die Felge per Sandstrahlen, hängst sie in die Kabine, sprühst in 10 Minuten eine gleichmäßige Schicht und härtest sie anschließend im Ofen (ca. 180 °C, 20 Minuten). Ergebnis: Eine langlebige, kratzfeste Oberfläche – und das bei minimalem Materialverlust.

Absauganlage Filterpatrone

Die Absauganlage mit Filterpatrone ist ein zentraler Bestandteil einer Handkabine für Pulverbeschichtung. Sie sorgt dafür, dass überschüssiges Pulver (Overspray) aus der Luft entfernt wird, die Arbeitsumgebung sauber bleibt und das Pulver oft wiederverwendet werden kann. Hier sind die Details dazu:

Funktionsweise der Absauganlage

Die Absauganlage besteht typischerweise aus einem Ventilator, einem Filtergehäuse und den Filterpatronen selbst. Der Ventilator erzeugt einen Unterdruck, der das Pulver aus der Kabine in Richtung der Filter zieht. Die Filterpatronen fangen das Pulver ab, während die gereinigte Luft nach außen (oder zurück in die Kabine) geleitet wird. Das gesammelte Pulver fällt oft in einen Auffangbehälter und kann zurückgewonnen werden.

Filterpatronen im Fokus

- Material: Meist aus Polyestervlies, oft mit einer PTFE-Beschichtung (Teflon), die die Ablösung des Pulvers erleichtert und die Lebensdauer erhöht. Seltener werden Papier- oder Zellulosefilter verwendet, da sie weniger langlebig sind.

- Form: Zylindrisch oder konisch, mit gefalteter Oberfläche, um die Filterfläche zu maximieren (oft 10–20 m² pro Patrone).

- Feinheit: Entwickelt, um Partikel bis zu 0,2–2 Mikrometer abzufangen – fein genug für Pulverlack, der typischerweise 20–100 Mikrometer groß ist.

- Reinigung: Viele Systeme haben eine automatische Abreinigung per Druckluftstoß (Puls-Jet), die das Pulver von der Filteroberfläche löst. Manuelle Reinigung ist auch möglich, z. B. durch Ausklopfen oder Absaugen.

Technische Spezifikationen

- Luftdurchsatz: Abhängig von der Kabinengröße, meist zwischen 1.000 und 5.000 m³/h. Eine typische Handkabine mit 2 m³ Volumen benötigt etwa 2.000–3.000 m³/h.

- Druckverlust: Neue Filterpatronen haben einen geringen Druckverlust (ca. 100–200 Pa), der mit Verschmutzung steigt. Bei 1.500–2.000 Pa ist ein Austausch nötig.

- Leistung des Ventilators: Oft 1–3 kW, je nach Systemgröße.

Vorteile von Filterpatronen

- Effizienz: Bis zu 99,9 % der Pulverpartikel werden abgeschieden, was die Abluft sauber hält und Vorschriften (z. B. TA Luft in Deutschland) erfüllt.

- Wiederverwendung: Das abgeschiedene Pulver kann gesiebt und erneut genutzt werden, was Materialkosten senkt (oft 80–90 % Rückgewinnung).

- Langlebigkeit: Eine hochwertige Patrone hält 1.000–2.000 Betriebsstunden, abhängig von Pulverart und Reinigungshäufigkeit.

Herausforderungen und Lösungen

- Verstopfung: Bei feuchtem Pulver oder schlechter Vorbehandlung des Werkstücks (z. B. Ölreste) können Filter schneller zusetzen. Lösung: Regelmäßige Abreinigung und trockene Lagerung des Pulvers.

- Abrieb: Billige Filter nutzen sich schneller ab. Hochwertige PTFE-beschichtete Patronen sind widerstandsfähiger.

- Wartung: Filter müssen regelmäßig geprüft und bei sichtbaren Schäden (Risse, Löcher) ersetzt werden, um die Absaugleistung zu erhalten.

Praktische Tipps

- Dimensionierung: Die Anzahl der Patronen hängt vom Luftvolumen ab. Eine Faustregel: 1 Patrone pro 1.000–1.500 m³/h Luftstrom.

- Ersatzteile: Halte mindestens eine Ersatzpatrone bereit, da Lieferzeiten variieren können.

- Reinigungsintervall: Bei täglichem Einsatz sollte die automatische Abreinigung alle 1–2 Stunden laufen; manuelle Kontrolle wöchentlich.

Kosten

Eine einzelne Filterpatrone kostet je nach Größe und Qualität 50–200 Euro. Für eine kleine Handkabine mit zwei Patronen und Absaugung liegt die Investition bei etwa 1.000–2.500 Euro (ohne Kabine).

Beispiel

In einer Handkabine mit 2.500 m³/h Absaugung und zwei Polyester-Patronen (je 15 m² Filterfläche) kannst du stundenlang Felgen beschichten. Die Druckluftreinigung läuft alle 30 Minuten für 5 Sekunden, das Pulver fällt in einen Behälter und ist nach Sieben direkt wiederverwendbar. Die Abluft ist sauber genug, um in die Werkstatt zurückgeleitet zu werden.

Die Absauganlage mit Filterpatrone ist essenziell für eine saubere und effiziente Pulverbeschichtung in der Handkabine. Der Ventilator zieht das Overspray an, während die Filterpatronen – meist aus Polyestervlies mit PTFE-Beschichtung – Partikel bis 0,2 Mikrometer abfangen. Diese zylindrischen oder konischen Filter bieten eine große Oberfläche, oft 10–20 m² pro Patrone, und werden per Druckluftstoß automatisch gereinigt. Das abgeschiedene Pulver fällt in einen Behälter zur Wiederverwendung, was bis zu 90 % des Materials spart.

Für eine typische Handkabine reicht ein Luftdurchsatz von 2.000–3.000 m³/h, angetrieben von einem 1–2 kW Ventilator. Neue Filter haben einen Druckverlust von 100–200 Pa, der bei Verschmutzung steigt – spätestens bei 2.000 Pa ist ein Wechsel fällig. Die Effizienz liegt bei 99,9 %, was die Abluft sauber und die Umwelt geschont hält. Verstopfung durch feuchtes Pulver oder Ölreste kann ein Problem sein, weshalb trockene Lagerung und regelmäßige Reinigung wichtig sind. Hochwertige Patronen halten 1.000–2.000 Stunden und kosten 50–200 Euro pro Stück.

In der Praxis bedeutet das: Mit zwei Patronen in einer kleinen Kabine beschichtest du stundenlang, die Abreinigung läuft alle 30 Minuten kurz an, und das Pulver ist nach Sieben sofort wieder einsatzbereit. Die Dimensionierung hängt vom Luftvolumen ab – etwa eine Patrone pro 1.000–1.500 m³/h. Ersatzpatronen sollten bereitliegen, und bei täglichem Einsatz ist eine wöchentliche Kontrolle sinnvoll. Für eine komplette Absaugung mit zwei Patronen zahlst du etwa 1.000–2.500 Euro, je nach Modell.