Kleine Lackierkabine für Felgen mit 2 Filtern sind ideal für die Beschichtung und Lackierung von Leichtmetallfelgen.

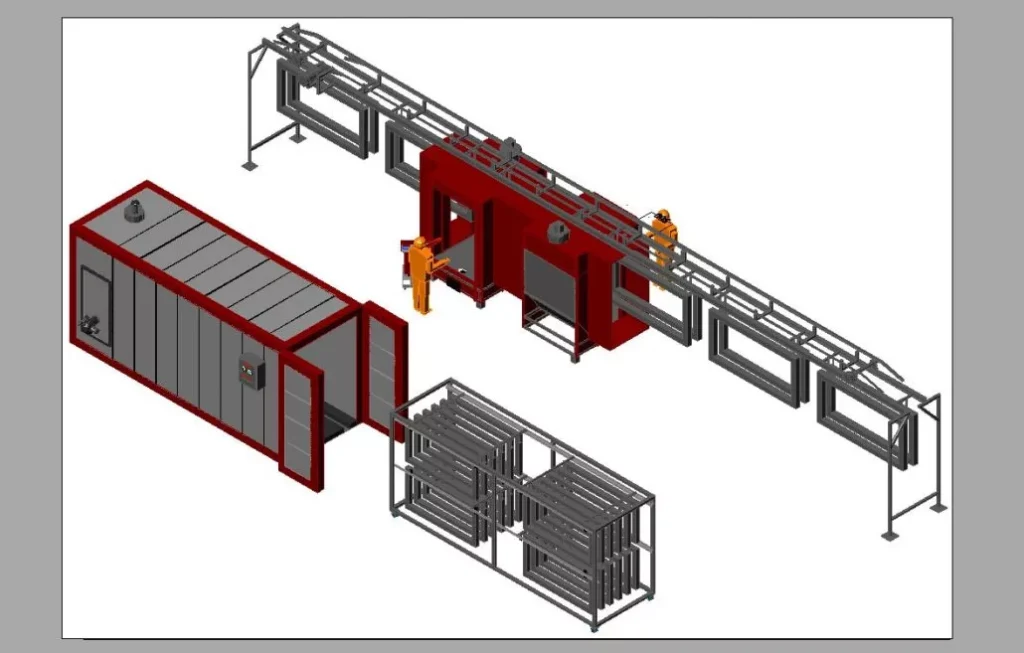

Für diese Arbeiten stehen Unternehmen in ihren Hallen meist nur sehr begrenzte Platz- und Energiequellen zur Verfügung. Lackierbetriebe für Leichtmetallfelgen benötigen eine kleine Pulversprühkabine und einen Pulverhärteofen. Oben sehen Sie einen unserer Kunden, der im Bereich der Leichtmetallfelgenlackierung arbeitet

Die Räder werden diamantgeschliffen und anschließend mit verschiedenen Farben pulverbeschichtet. Wir bieten unseren Kunden, die Räder lackieren möchten, normalerweise unseren 2-Filter-Pulverbeschichtungsofen an

Die Kabinen haben 2 x 32*60 Pulverlackfilter aus Zellulose und eine Rückgewinnungsschublade mit Sieb. Das Sieb hält den Staub fern, während das Pulver zur Wiederverwendung in die Schublade gelangt. Auf diese Weise haben Sie eine sehr sehr geringe Menge an verlorenem Pulver.

Ofen und Lackierkabine für Felgen: Ein umfassender Leitfaden für die Felgenveredelung

Die Lackierung und Veredelung von Felgen ist ein wesentlicher Bestandteil der Automobilindustrie und des Fahrzeugtuning-Marktes. Felgen, die nicht nur funktionale, sondern auch ästhetische Elemente eines Fahrzeugs darstellen, erfordern besondere Aufmerksamkeit und spezielle Technologien, um sowohl eine langlebige Beschichtung als auch ein ansprechendes Design zu gewährleisten. In diesem Zusammenhang spielen Öfen und Lackierkabinen eine zentrale Rolle. Sie sind entscheidend für die Qualität und Haltbarkeit der Felgenlackierung und ermöglichen es, durch modernste Techniken langlebige und widerstandsfähige Beschichtungen zu erzeugen.

In diesem umfassenden Leitfaden werden wir detailliert auf die unterschiedlichen Aspekte von Öfen und Lackierkabinen für Felgen eingehen, ihre Funktionsweise erklären, die wichtigsten technologischen Fortschritte aufzeigen und die besten Einsatzmöglichkeiten erörtern. Zudem werden wir die verschiedenen Anforderungen der Felgenlackierung in Bezug auf Sicherheit, Umweltstandards und Effizienz beleuchten.

Warum Lackierkabinen und Öfen für Felgen entscheidend sind

1.1 Die Bedeutung der Felgenlackierung

Felgen sind permanent verschiedenen Belastungen ausgesetzt. Sie müssen nicht nur hohe mechanische Kräfte durch das Gewicht des Fahrzeugs und die Fahrt auf unterschiedlichen Untergründen aushalten, sondern auch extremen Umwelteinflüssen wie Wasser, Schnee, Schmutz, Steinschlägen und chemischen Stoffen wie Bremsstaub oder Streusalz standhalten. Diese Belastungen können die Oberfläche der Felgen stark beeinträchtigen und zu Korrosion, Kratzern oder Farbverlust führen.

Daher ist eine hochwertige Lackierung notwendig, um die Felgen zu schützen und gleichzeitig ein ästhetisch ansprechendes Erscheinungsbild zu gewährleisten. Lackierkabinen und Öfen sind in diesem Prozess unerlässlich, da sie die idealen Bedingungen schaffen, um eine gleichmäßige, widerstandsfähige und langlebige Beschichtung zu ermöglichen.

1.2 Der Lackierprozess: Ein Überblick

Der Lackierprozess von Felgen umfasst mehrere Schritte, die sowohl die Vorbereitung als auch die eigentliche Lackierung und das anschließende Einbrennen der Lackschichten betreffen. Zu den wichtigsten Schritten gehören:

- Reinigung und Entfettung: Vor der Lackierung müssen die Felgen gründlich gereinigt und entfettet werden, um Schmutz, Öl oder andere Rückstände zu entfernen.

- Grundierung: Eine Grundierung sorgt für eine gute Haftung der nachfolgenden Lackschichten und bietet zusätzlichen Korrosionsschutz.

- Farblackierung: Die gewünschte Farbe wird in einer Lackierkabine aufgetragen, wobei ein gleichmäßiger und feiner Farbauftrag entscheidend für das spätere Erscheinungsbild ist.

- Klarlack: Der abschließende Klarlack sorgt für zusätzlichen Schutz gegen Umwelteinflüsse und verleiht den Felgen Glanz und Tiefe.

- Einbrennen: Der Ofen spielt eine entscheidende Rolle beim Aushärten der Lackschichten. Hier wird die Felge auf eine bestimmte Temperatur erhitzt, sodass die Lackschichten aushärten und sich eine widerstandsfähige Oberflächenstruktur bildet.

Lackierkabinen für Felgen: Anforderungen und Technologien

2.1 Grundlegende Anforderungen an Lackierkabinen

Lackierkabinen sind speziell ausgestattete Räume, in denen der Lackauftrag unter kontrollierten Bedingungen stattfindet. Sie erfüllen eine Reihe von Funktionen, die für eine qualitativ hochwertige Lackierung unabdingbar sind:

- Staubfreie Umgebung: Eine der wichtigsten Anforderungen an Lackierkabinen ist eine nahezu staubfreie Umgebung, um Verunreinigungen während des Lackierprozesses zu verhindern. Staubpartikel können zu Oberflächenfehlern führen, die das Endergebnis beeinträchtigen.

- Kontrollierte Luftzirkulation: Die Luftzirkulation in einer Lackierkabine muss so gestaltet sein, dass der Lack gleichmäßig aufgetragen wird und überschüssiger Sprühnebel effektiv abgeführt wird, ohne die Oberfläche zu beeinträchtigen. Dies wird durch spezielle Abluftsysteme und Filter gewährleistet.

- Temperatur- und Feuchtigkeitskontrolle: Die richtige Temperatur und Luftfeuchtigkeit sind entscheidend, um sicherzustellen, dass der Lack gleichmäßig trocknet und sich keine Bläschen oder Unebenheiten bilden.

2.2 Arten von Lackierkabinen

Es gibt verschiedene Arten von Lackierkabinen, die je nach Anforderung und Produktionsvolumen variieren. Die wichtigsten Typen sind:

- Trockenfilterkabinen: Diese Kabinen filtern die Luft durch Trockenfilter und sind besonders für kleinere Lackierarbeiten geeignet. Sie sind kostengünstig in der Anschaffung und Wartung, bieten aber nur eine begrenzte Kapazität für große Produktionsmengen.

- Nassfilterkabinen: Nassfilterkabinen verwenden ein Wassersystem, um Lacknebel und andere Partikel aus der Luft zu entfernen. Diese Kabinen sind ideal für größere Produktionsmengen und bieten eine sehr hohe Luftreinigungsqualität.

- Überdruckkabinen: In Überdruckkabinen wird der Druck innerhalb der Kabine leicht erhöht, um zu verhindern, dass Partikel von außen eindringen. Diese Kabinen werden häufig in der Automobilindustrie eingesetzt, wo höchste Anforderungen an die Lackqualität gestellt werden.

- Modulare Lackierkabinen: Diese Kabinen sind besonders flexibel und können an verschiedene Produktionsbedürfnisse angepasst werden. Sie sind in der Regel modular aufgebaut und können für größere Produktionen skaliert werden.

2.3 Technologische Fortschritte in Lackierkabinen

Mit der zunehmenden Automatisierung und Digitalisierung in der Industrie haben sich auch Lackierkabinen weiterentwickelt. Moderne Kabinen sind häufig mit intelligenten Steuerungssystemen ausgestattet, die den Lackierprozess überwachen und optimieren. Zu den wichtigsten technologischen Fortschritten gehören:

- Automatisierte Lackierroboter: Diese Roboter übernehmen den Lackierprozess und sorgen für eine gleichmäßige Beschichtung der Felgen. Sie sind besonders bei großen Produktionsmengen und in der Automobilindustrie weit verbreitet.

- Energieeffiziente Belüftungssysteme: Moderne Lackierkabinen sind mit Belüftungssystemen ausgestattet, die den Energieverbrauch optimieren und gleichzeitig eine hohe Luftqualität gewährleisten.

- Integrierte Trocknungssysteme: In einigen Lackierkabinen sind Trocknungssysteme integriert, die den Lack nach dem Auftrag sofort antrocknen, bevor die Felge in den Ofen kommt.

Öfen für Felgen: Funktionsweise und Arten

3.1 Die Rolle des Ofens im Lackierprozess

Der Ofen ist ein unverzichtbarer Bestandteil des Felgenlackierprozesses. Nachdem die verschiedenen Lackschichten aufgetragen wurden, müssen sie im Ofen unter kontrollierten Bedingungen ausgehärtet werden. Der Aushärtungsprozess sorgt dafür, dass der Lack eine harte und widerstandsfähige Oberfläche bildet, die gegen äußere Einflüsse wie Steinschläge, Chemikalien und Witterungseinflüsse resistent ist.

3.2 Funktionsweise eines Einbrennofens

Ein Einbrennofen arbeitet durch kontrollierte Wärmeeinwirkung. Die Felgen werden in den Ofen gebracht, wo sie einer bestimmten Temperatur ausgesetzt werden, die je nach Art des verwendeten Lacks variieren kann. Während des Aushärtungsprozesses schmilzt der Lack, verbindet sich mit der Oberfläche und härtet anschließend aus, wodurch eine feste und glatte Schicht entsteht.

Wichtige Parameter eines Einbrennofens sind:

- Temperatur: Die richtige Temperatur ist entscheidend, um sicherzustellen, dass der Lack korrekt aushärtet. Zu hohe Temperaturen können den Lack verbrennen, während zu niedrige Temperaturen dazu führen können, dass die Beschichtung nicht vollständig aushärtet.

- Zeit: Die Felgen müssen über eine bestimmte Zeitspanne im Ofen verbleiben, um sicherzustellen, dass der Lack gleichmäßig aushärtet. Die Dauer des Aushärtungsprozesses hängt von der Dicke der Lackschicht und den spezifischen Eigenschaften des Lacks ab.

- Luftzirkulation: Eine gleichmäßige Wärmeverteilung im Ofen ist unerlässlich, um sicherzustellen, dass alle Teile der Felge gleichmäßig erhitzt werden. Eine ungleichmäßige Wärmeverteilung kann zu unterschiedlichen Aushärtungsgraden führen, was die Haltbarkeit der Beschichtung beeinträchtigen kann.

3.3 Arten von Einbrennöfen für Felgen

Es gibt verschiedene Arten von Einbrennöfen, die für die Felgenlackierung eingesetzt werden. Die Wahl des richtigen Ofens hängt von der Produktionsmenge, dem verwendeten Lack und den spezifischen Anforderungen des Herstellungsprozesses ab.

- Kammeröfen: Kammeröfen sind weit verbreitet und eignen sich für Chargenproduktionen. Hierbei werden mehrere Felgen gleichzeitig im Ofen platziert und für eine bestimmte Zeit erhitzt. Kammeröfen sind ideal für kleinere Produktionsvolumen und bieten eine gleichmäßige Wärmeverteilung.

- Durchlauföfen: Diese Öfen sind für große Produktionsmengen konzipiert. Die Felgen werden auf einem Förderband durch den Ofen transportiert und dabei kontinuierlich erhitzt. Durchlauföfen sind besonders in der Automobilindustrie verbreitet, wo große Mengen an Felgen schnell und effizient verarbeitet werden müssen.

- Infrarotöfen: Infrarotöfen nutzen Strahlungswärme, um den Lack schnell und effizient auszuhärten. Diese Öfen sind besonders energieeffizient und eignen sich für Prozesse, bei denen eine schnelle Aushärtung erforderlich ist.

- Heißluftöfen: Heißluftöfen arbeiten mit Konvektionswärme und sind besonders für Felgen geeignet, die eine gleichmäßige Wärmeverteilung benötigen. Sie sind energieeffizient und bieten eine präzise Temperaturkontrolle.

3.4 Technologische Innovationen in der Ofentechnologie

Moderne Einbrennöfen sind zunehmend mit digitalen Steuerungssystemen ausgestattet, die den Aushärtungsprozess überwachen und optimieren. Zu den wichtigsten technologischen Innovationen gehören:

- Automatisierte Steuerungssysteme: Diese Systeme ermöglichen eine präzise Steuerung der Temperatur und Aushärtezeit, wodurch eine gleichbleibende Qualität der Lackierung sichergestellt wird.

- Energieeffiziente Heizsysteme: In modernen Öfen werden energieeffiziente Heizsysteme eingesetzt, die den Energieverbrauch reduzieren und gleichzeitig eine hohe Leistung bieten.

- Verbesserte Isolierung: Fortschritte in der Isolierungstechnologie sorgen dafür, dass moderne Öfen weniger Energie verbrauchen und gleichzeitig eine konstante Temperatur halten.

- Abwärmenutzung: Einige Öfen sind mit Systemen zur Rückgewinnung der Abwärme ausgestattet, die es ermöglichen, die erzeugte Wärme in anderen Bereichen der Produktion zu nutzen.

Sicherheits- und Umweltaspekte bei der Verwendung von Lackierkabinen und Öfen

4.1 Sicherheit bei der Lackierung und Aushärtung

Der Lackier- und Einbrennprozess birgt verschiedene potenzielle Gefahren, insbesondere durch den Umgang mit Chemikalien und die hohen Temperaturen im Ofen. Daher ist es wichtig, dass sowohl die Lackierkabinen als auch die Öfen mit den entsprechenden Sicherheitsvorkehrungen ausgestattet sind, um das Risiko für Mitarbeiter und Produktionsanlagen zu minimieren.

Wichtige Sicherheitsaspekte:

- Explosionsschutz: Lackierkabinen müssen über effektive Belüftungssysteme verfügen, um die Ansammlung von Dämpfen zu verhindern, die in Kombination mit Funken oder hohen Temperaturen zu Explosionen führen könnten.

- Brandschutz: Insbesondere in Einbrennöfen ist die Brandgefahr aufgrund der hohen Temperaturen und der entflammbaren Lacke vorhanden. Brandschutzsysteme, wie automatische Feuerlöscheinrichtungen, sind daher unerlässlich.

- Persönliche Schutzausrüstung (PSA): Mitarbeiter, die in der Lackierkabine oder im Ofenbereich arbeiten, sollten stets geeignete Schutzausrüstung wie Atemschutzmasken, hitzebeständige Handschuhe und Schutzbrillen tragen.

4.2 Umweltauswirkungen und Emissionskontrolle

Der Einsatz von Lackierkabinen und Öfen kann zu erheblichen Umweltbelastungen führen, insbesondere durch die Freisetzung von flüchtigen organischen Verbindungen (VOC) und den hohen Energieverbrauch. Daher sind moderne Anlagen darauf ausgelegt, diese negativen Auswirkungen zu minimieren und den Betrieb so umweltfreundlich wie möglich zu gestalten.

- VOC-Reduktion: In vielen Ländern gibt es strenge Vorschriften zur Begrenzung der Emissionen flüchtiger organischer Verbindungen. Moderne Lackierkabinen sind mit speziellen Filtersystemen ausgestattet, die VOC-Emissionen auffangen und reduzieren. Außerdem werden zunehmend umweltfreundliche Lacke ohne oder mit geringem Lösungsmittelgehalt verwendet.

- Energieeffizienz: Sowohl Lackierkabinen als auch Öfen sind energieintensive Anlagen. Durch den Einsatz energieeffizienter Technologien wie Infrarotheizungen und Wärmerückgewinnungssysteme kann der Energieverbrauch jedoch deutlich gesenkt werden.

- Abfallmanagement: Beim Lackierprozess entstehen oft Abfälle wie Lackreste und Filtermaterialien. Ein effektives Abfallmanagementsystem sorgt dafür, dass diese Materialien fachgerecht entsorgt oder recycelt werden.

Die Wahl der richtigen Lackierkabine und des passenden Ofens

Die Wahl der richtigen Lackierkabine und des passenden Ofens hängt von einer Vielzahl von Faktoren ab, einschließlich des Produktionsvolumens, der Art des verwendeten Lacks, den spezifischen Anforderungen des Aushärtungsprozesses und den verfügbaren Investitionsmitteln. Es ist wichtig, alle Optionen sorgfältig zu prüfen, um sicherzustellen, dass die gewählte Ausrüstung sowohl die Anforderungen der Produktion als auch die rechtlichen und ökologischen Standards erfüllt.

5.1 Auswahlkriterien für Lackierkabinen

Bei der Auswahl einer Lackierkabine sollten die folgenden Kriterien berücksichtigt werden:

- Produktionsvolumen: Für kleine Werkstätten reicht möglicherweise eine einfache Trockenfilterkabine aus, während für große Produktionsanlagen eine Nassfilter- oder Überdruckkabine notwendig ist.

- Luftreinigungssysteme: Die Wahl des richtigen Filtersystems ist entscheidend für die Luftqualität in der Kabine und die Einhaltung der Umweltvorschriften.

- Automatisierung: In hochvolumigen Produktionsanlagen kann der Einsatz von automatisierten Lackierrobotern sinnvoll sein, um die Effizienz zu steigern und die Konsistenz der Lackierung zu gewährleisten.

5.2 Auswahlkriterien für Einbrennöfen

Bei der Auswahl eines Einbrennofens sollten die folgenden Faktoren berücksichtigt werden:

- Temperaturanforderungen: Unterschiedliche Lackarten erfordern unterschiedliche Aushärtetemperaturen. Es ist wichtig, einen Ofen zu wählen, der in der Lage ist, die notwendigen Temperaturen präzise zu erreichen und aufrechtzuerhalten.

- Energieverbrauch: Da Öfen zu den energieintensivsten Geräten in einer Produktionsanlage gehören, sollte der Energieverbrauch bei der Auswahl eines Ofens eine wichtige Rolle spielen. Moderne Öfen mit energieeffizienten Heizsystemen und Wärmerückgewinnung können langfristig erhebliche Kosteneinsparungen bieten.

- Größe und Kapazität: Die Größe des Ofens muss den Produktionsanforderungen entsprechen. Für kleinere Produktionsmengen eignet sich ein Kammerofen, während größere Mengen in einem Durchlaufofen effizienter verarbeitet werden können.

Fazit

Die Lackierkabine und der Ofen spielen eine zentrale Rolle in der Veredelung von Felgen, sowohl in der Serienproduktion als auch in spezialisierten Werkstätten. Sie gewährleisten, dass die Felgen nicht nur optisch ansprechend sind, sondern auch langfristig widerstandsfähig gegen äußere Einflüsse bleiben. Moderne Technologien, die Automatisierung, Energieeffizienz und Umweltfreundlichkeit in den Vordergrund stellen, bieten erhebliche Vorteile für die Industrie und tragen dazu bei, die Produktqualität zu erhöhen und gleichzeitig die Produktionskosten zu senken.

Durch die Auswahl der richtigen Ausrüstung, die Einhaltung der Sicherheits- und Umweltstandards und den Einsatz technologischer Innovationen können Unternehmen sicherstellen, dass sie konkurrenzfähig bleiben und gleichzeitig die Anforderungen an Qualität, Effizienz und Nachhaltigkeit erfüllen.

Der Einsatz von Lackierkabinen und Einbrennöfen wird auch in Zukunft eine Schlüsselrolle in der Automobil- und Tuningindustrie spielen, insbesondere im Hinblick auf die wachsenden Anforderungen an umweltfreundliche Produktion und höhere Qualitätsstandards.

Lackierkabine für Felgen

Die Sprühkabinen haben ein Saugelement, das von einem seitlichen elektrischen Steuerkasten gesteuert wird, der auch die Rüttelventile steuert. Diese Rüttelventile helfen den Filtern, sich selbst zu reinigen, indem sie sie regelmäßig abschütteln.

Kleiner Pulverbeschichtungsofen mit Förderband

Die Pulverbeschichtung wird durch einen Pulverbeschichtungsofen abgeschlossen, der die pulverbeschichteten Produkte 20 Minuten lang bei 300 °C aushärtet. Wir entwerfen für jeden Kunden einen maßgeschneiderten Ofen, abhängig von seinem einzigartigen Produkt.

Wenn die Teile groß und schwer sind, montieren wir einen Hängeförderer für den Ofen, um die Teile hineinzubefördern. Der Ofen hat einen seitlichen Thermoblock mit einem Gas- oder Dieselbrenner, wenn er nicht mit Strom betrieben wird.

Ofen und Lackierkabine für Felgen

Die Verwendung eines Ofens und einer Lackierkabine ist entscheidend für die professionelle Pulverbeschichtung von Felgen. Hier ist eine Erläuterung, wie diese beiden Komponenten bei der Felgenbeschichtung verwendet werden:

1. Lackierkabine für Felgen:

Die Lackierkabine, auch als Pulverbeschichtungskabine oder Spritzkabine bezeichnet, ist der Ort, an dem die Felgen mit Pulverlack beschichtet werden. Hier sind einige wichtige Aspekte einer Lackierkabine für Felgen:

- Abgeschlossener Raum: Die Lackierkabine ist ein abgeschlossener Raum, der staubfrei ist und eine kontrollierte Umgebung bietet, um die Pulverbeschichtung durchzuführen.

- Filtersystem: Die Kabine verfügt über ein Filtersystem, das die Luft reinigt und sicherstellt, dass keine Staubpartikel oder Verunreinigungen in den Beschichtungsprozess gelangen.

- Belüftung: Eine effiziente Belüftung ist wichtig, um die Abluft abzuleiten und eine sichere Arbeitsumgebung zu gewährleisten.

- Elektrostatisches System: Die Lackierkabine ist mit einem elektrostatischen Pulversprühsystem ausgestattet, das dafür sorgt, dass das Pulver gleichmäßig auf die Felgen aufgetragen wird.

- Saubere Oberfläche: In der Lackierkabine werden die Felgen gereinigt und vorbereitet, um sicherzustellen, dass die Beschichtung gleichmäßig haftet.

2. Ofen für Felgen:

Der Ofen, oft als Pulverbeschichtungsofen oder Härtungsofen bezeichnet, spielt eine entscheidende Rolle beim Aushärten des auf die Felgen aufgetragenen Pulverlacks. Hier sind einige wichtige Aspekte eines Ofens für Felgen:

- Aushärtungstemperatur: Der Ofen ist so konstruiert, dass er die Felgen auf die erforderliche Aushärtungstemperatur erhitzt. Dies liegt normalerweise im Bereich von 350°F bis 450°F (177°C bis 232°C).

- Gleichmäßige Erwärmung: Der Ofen sorgt für eine gleichmäßige Erwärmung der Felgen, um sicherzustellen, dass der Pulverlack schmilzt, fließt und eine haltbare Beschichtung bildet.

- Zeitsteuerung: Eine Steuerung ermöglicht es, die Felgen für die erforderliche Zeit bei der Aushärtungstemperatur zu halten. Diese Zeit ist als Dwell Time bekannt.

- Kühlzone (optional): Einige Öfen verfügen über eine Kühlzone, in der die Felgen nach dem Aushärten langsam abkühlen können, um thermischen Schock und Beschädigungen der Beschichtung zu vermeiden.

- Sicherheit: Pulverbeschichtungsofen sind oft mit Sicherheitsfunktionen wie Überhitzungsschutz ausgestattet.

Die Felgenbeschichtung erfolgt in mehreren Schritten, beginnend in der Lackierkabine, wo der Pulverlack aufgetragen wird. Nach dem Auftragen werden die Felgen in den Ofen geschoben, um den Lack auszuhärten. Dieser Prozess sorgt für eine haltbare, gleichmäßige und attraktive Beschichtung auf den Felgen. Es ist wichtig sicherzustellen, dass die Lackierkabine und der Ofen in einem staubfreien und kontrollierten Umfeld betrieben werden, um qualitativ hochwertige Ergebnisse zu erzielen.

Ofen und Lackierkabine für Felgen

Ein Ofen und eine Lackierkabine für Felgen sind zwei wesentliche Werkzeuge, die zum Lackieren von Felgen benötigt werden.

- Ofen : Ein Ofen wird verwendet, um die Felgen auf die richtige Temperatur zu bringen, damit die Farbe richtig haftet. Die meisten Öfen für Felgen arbeiten mit einer Temperatur von 150 bis 200 Grad Celsius.

- Lackierkabine : Eine Lackierkabine wird verwendet, um die Felgen vor Staub und Schmutz zu schützen, während sie lackiert werden. Lackierkabinen sind in der Regel mit einem Absaugsystem ausgestattet, das die überschüssige Farbe auffängt

Bei der Auswahl eines Ofens und einer Lackierkabine für Felgen sind einige Faktoren zu berücksichtigen, darunter:

- Größe : Die Größe des Ofens und der Lackierkabine sollte ausreichend sein, um die Felgen, die lackiert werden sollen, aufzunehmen.

- Temperatur : Der Ofen sollte in der Lage sein, die Felgen auf die erforderliche Temperatur zu bringen.

- Luftstrom : Die Lackierkabine sollte über einen ausreichenden Luftstrom verfügen, um die Farbe gleichmäßig zu verteilen.

- Filter : Die Lackierkabine sollte mit einem Filter ausgestattet sein, um die überschüssige Farbe aufzufangen.

Wenn Sie vorhaben, Ihre eigenen Felgen zu lackieren, ist es wichtig, einen hochwertigen Ofen und eine Lackierkabine zu verwenden. Dies wird Ihnen helfen, ein professionelles Ergebnis zu erzielen.

Kleine Pulverbeschichtungskabine und Ofen für kleine Teile

Pulverbeschichtungsanlage für kleine Teile: Diese Kabinen sind in der Regel tragbar und können an verschiedenen Orten in der Werkstatt aufgestellt werden. Sie sind in der Regel für kleine bis mittelgroße Teile geeignet und können für eine Vielzahl von Anwendungen wie Felgenbeschichtung, Fahrradrahmenbeschichtung und Teilebeschichtung verwendet werden.

Ofen für kleine Teile: Diese Öfen sind in der Regel kleiner als Öfen für große Teile und können für die Beschichtung von kleinen Teilen wie Felgen, Fahrradrahmen und anderen Metallteilen verwendet werden. Sie sind in der Regel mit einer Temperaturregelung ausgestattet, damit die Teile auf die richtige Temperatur zum Härten der Beschichtung erhitzt werden können.

Bei der Auswahl einer kleinen Pulverbeschichtungsanlage und eines Ofens für kleine Teile sind einige Faktoren zu berücksichtigen, darunter:

- Größe: Die Größe der Kabine und des Ofens sollte ausreichend sein, um die Teile aufzunehmen, die lackiert werden sollen.

- Temperatur: Der Ofen sollte in der Lage sein, die Teile auf die erforderliche Temperatur zu bringen.

- Luftstrom: Die Kabine sollte über einen ausreichenden Luftstrom verfügen, um die Farbe gleichmäßig zu verteilen.

- Filter: Die Kabine sollte mit einem Filter ausgestattet sein, um die überschüssige Farbe aufzufangen.

Einbrennofen Einzelheiten

Ofengröße

Die Größe eines Ofens wird in der Regel durch das Volumen des Ofenraums angegeben. Das Volumen wird berechnet, indem die Länge, Breite und Höhe des Ofenraums multipliziert werden.

Die richtige Ofengröße hängt von den zu backenden Produkten ab. Kleinere Öfen sind in der Regel für kleinere Produkte geeignet, während größere Öfen für größere Produkte geeignet sind.

Faustregel für die Ofengröße

Eine Faustregel für die Ofengröße besagt, dass die Innenfläche des Ofenraums mindestens doppelt so groß sein sollte wie die Oberfläche des größten zu backenden Produkts.

Beispiel

Wenn Sie einen Kuchen mit einem Durchmesser von 20 cm backen möchten, benötigen Sie einen Ofen mit einem Innenraum von mindestens 400 cm².

Andere Faktoren, die die Ofengröße beeinflussen

Neben der Größe der zu backenden Produkte können auch andere Faktoren die Ofengröße beeinflussen, darunter:

- Die Anzahl der gleichzeitig zu backenden Produkte: Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Die Art des Backens: Einige Backvorgänge erfordern einen größeren Ofen als andere.

- Der Platzbedarf: Sie müssen sicherstellen, dass der Ofen in den vorgesehenen Bereich passt.

Wie man den richtigen Ofen für Ihre Bedürfnisse findet

Wenn Sie einen neuen Ofen kaufen, sollten Sie die Größe des Ofens sorgfältig berücksichtigen. Messen Sie den verfügbaren Platz und überlegen Sie, welche Produkte Sie backen möchten.

Ratschläge für die Auswahl der richtigen Ofengröße

- Wenn Sie nur kleine Produkte backen möchten, benötigen Sie einen kleinen Ofen.

- Wenn Sie große Produkte backen möchten, benötigen Sie einen großen Ofen.

- Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Wenn Sie bestimmte Backvorgänge durchführen möchten, benötigen Sie möglicherweise einen Ofen mit einer bestimmten Größe.

- Überlegen Sie, wie viel Platz Sie für den Ofen haben.

Weitere Informationen zur Ofengröße

Weitere Informationen zur Ofengröße finden Sie in den Produktbeschreibungen von Ofenherstellern. Sie können sich auch von einem Küchenplaner beraten lassen.

Temperaturbereich

Der Temperaturbereich ist der Bereich von Temperaturen, in dem ein Gerät arbeiten kann. Er wird in der Regel in Grad Celsius (°C) oder Grad Fahrenheit (°F) angegeben.

Der Temperaturbereich eines Ofens ist wichtig, da er bestimmt, welche Lebensmittel darin gebacken werden können. Ofen haben in der Regel einen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F.

Arten von Temperaturbereichen

Es gibt zwei Hauptarten von Temperaturbereichen:

- Kontinuierlicher Temperaturbereich: Ein kontinuierlicher Temperaturbereich bedeutet, dass der Ofen jede beliebige Temperatur innerhalb des Bereichs einstellen kann.

- Diskreter Temperaturbereich: Ein diskreter Temperaturbereich bedeutet, dass der Ofen nur bestimmte Temperaturen innerhalb des Bereichs einstellen kann.

Temperaturbereich von Öfen

Die meisten Öfen haben einen kontinuierlichen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F. Einige Öfen haben einen diskreten Temperaturbereich, der nur bestimmte Temperaturen innerhalb dieses Bereichs umfasst.

Temperaturbereich von anderen Geräten

Der Temperaturbereich anderer Geräte kann je nach Art des Geräts variieren. Zum Beispiel haben Kühlschränke einen Temperaturbereich von 0 °C bis 10 °C oder 32 °F bis 50 °F, während Klimaanlagen einen Temperaturbereich von 16 °C bis 32 °C oder 61 °F bis 90 °F haben.

Wie man den richtigen Temperaturbereich für ein Gerät auswählt

Wenn Sie ein neues Gerät kaufen, sollten Sie den Temperaturbereich sorgfältig berücksichtigen. Stellen Sie sicher, dass der Temperaturbereich für die Verwendung des Geräts geeignet ist.

Ratschläge für die Auswahl des richtigen Temperaturbereichs

- Überlegen Sie, welche Produkte Sie mit dem Gerät verarbeiten möchten.

- Lesen Sie die Produktbeschreibung des Geräts, um den Temperaturbereich zu ermitteln.

- Fragen Sie einen Verkäufer oder einen Techniker nach Rat, wenn Sie sich nicht sicher sind, welcher Temperaturbereich für Sie geeignet ist.

Steuerung

Steuerung ist ein Prozess, bei dem eine Eingabe in eine gewünschte Ausgabe umgewandelt wird. In der Technik wird Steuerung häufig verwendet, um Maschinen oder Geräte zu steuern.

Arten von Steuerungen

Es gibt viele verschiedene Arten von Steuerungen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Steuerungen sind:

- Analoge Steuerungen: Analoge Steuerungen arbeiten mit kontinuierlichen Signalen, die eine Vielzahl von Werten annehmen können.

- Digitale Steuerungen: Digitale Steuerungen arbeiten mit diskreten Signalen, die nur bestimmte Werte annehmen können.

- Automatische Steuerungen: Automatische Steuerungen arbeiten ohne menschliches Eingreifen.

- Manuelle Steuerungen: Manuelle Steuerungen erfordern menschliches Eingreifen.

Bestandteile einer Steuerung

Eine Steuerung besteht in der Regel aus den folgenden Komponenten:

- Eingabe: Die Eingabe ist die Information, die die Steuerung verarbeitet.

- Verarbeitung: Die Verarbeitung ist der Prozess, bei dem die Eingabe in eine Ausgabe umgewandelt wird.

- Ausgabe: Die Ausgabe ist die Information, die die Steuerung erzeugt.

Beispiele für Steuerungen

Beispiele für Steuerungen sind:

- Die Steuerung eines Autos: Die Steuerung eines Autos verwendet Sensoren, um die Umgebung des Autos zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der das Gaspedal, die Bremse und das Lenkrad steuert.

- Die Steuerung eines Ofens: Die Steuerung eines Ofens verwendet einen Temperatursensor, um die Temperatur im Inneren des Ofens zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Heizelemente des Ofens steuert, um die gewünschte Temperatur zu erreichen.

- Die Steuerung eines Roboters: Die Steuerung eines Roboters verwendet Sensoren, um die Umgebung des Roboters zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Bewegungen des Roboters steuert.

Vorteile von Steuerungen

Steuerungen bieten eine Reihe von Vorteilen, darunter:

- Effizienz: Steuerungen können dazu beitragen, die Effizienz von Maschinen oder Geräten zu verbessern.

- Sicherheit: Steuerungen können dazu beitragen, die Sicherheit von Maschinen oder Geräten zu verbessern.

- Komfort: Steuerungen können den Komfort der Bedienung von Maschinen oder Geräten verbessern.

Nachteile von Steuerungen

Steuerungen haben auch einige Nachteile, darunter:

- Kosten: Steuerungen können teuer sein.

- Komplexität: Steuerungen können komplex sein.

- Fehleranfälligkeit: Steuerungen können fehleranfällig sein.

Sicherheit von Steuerungen

Steuerungen müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Steuerung von Maschinen oder Geräten getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Steuerungen sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Steuerungen sollten Not-Aus-Systeme haben, die die Maschine oder das Gerät im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Steuerungen sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Steuerung ist ein wichtiger Prozess, der in vielen Bereichen der Technik verwendet wird. Steuerungen können dazu beitragen, Maschinen oder Geräte effizienter, sicherer und komfortabler zu machen.

Heizelemente

Elektrische Heizelemente sind ein wichtiger Bestandteil von Pulverbeschichtungsanlagen. Sie werden verwendet, um die Pulverbeschichtung bei einer hohen Temperatur auszuhärten.

Arten von elektrischen Heizelementen in Pulveröfen:

In Pulveröfen werden in der Regel folgende Arten von elektrischen Heizelementen verwendet:

- Heizpatronen: Heizpatronen sind die gebräuchlichste Art von elektrischem Heizelement in Pulveröfen. Sie bestehen aus einem spiralförmigen Draht, der in einem keramischen Rohr eingebettet ist. Heizpatronen sind in der Regel sehr effizient und können eine hohe Temperatur erzeugen.

- Heizkabel: Heizkabel sind eine flexible Art von elektrischem Heizelement. Sie bestehen aus einem Draht, der mit einem Isoliermaterial umgeben ist. Heizkabel sind in der Regel kostengünstiger als Heizpatronen, aber auch weniger effizient.

Funktionsweise von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen werden mit Strom versorgt, wodurch sie sich erwärmen. Die Wärme wird dann an das Pulver übertragen, das dadurch aushärtet.

Sicherheit von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen können ein Brandrisiko darstellen, wenn sie nicht ordnungsgemäß installiert und verwendet werden. Daher ist es wichtig, die Sicherheitsvorkehrungen zu beachten, die vom Hersteller des Pulverofens angegeben werden.

Wartung von elektrischen Heizelementen in Pulveröfen:

Elektrische Heizelemente in Pulveröfen sollten regelmäßig auf Beschädigungen und Verschleiß überprüft werden. Beschädigte oder verschlissene Heizelemente sollten ersetzt werden, um die Sicherheit zu gewährleisten.

Fazit:

Elektrische Heizelemente sind ein wichtiger Bestandteil von Pulverbeschichtungsanlagen. Sie werden verwendet, um die Pulverbeschichtung bei einer hohen Temperatur auszuhärten.

Lüftungssystem

Ein Lüftungssystem ist ein System, das Luft aus einem Raum abführt und durch frische Luft ersetzt. Lüftungssysteme werden verwendet, um die Luftqualität in Innenräumen zu verbessern und die Gesundheit und das Wohlbefinden der Menschen zu schützen.

Arten von Lüftungssystemen

Es gibt viele verschiedene Arten von Lüftungssystemen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Lüftungssystemen sind:

- Natürliche Lüftung: Natürliche Lüftung erfolgt durch die Bewegung von Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede.

- Mechanische Lüftung: Mechanische Lüftung erfolgt durch die Verwendung von Ventilatoren oder Pumpen, um Luft zu bewegen.

- Umluftbelüftung: Umluftbelüftung ist ein System, bei dem die Luft in einen Raum eingeführt und dann wieder abgesaugt wird, nachdem sie durch einen Wärmetauscher geleitet wurde, um die Wärme zurückzugewinnen.

Funktionsweise eines Lüftungssystems

Die Funktionsweise eines Lüftungssystems hängt von der Art des Systems ab. Bei natürlichen Lüftungssystemen wird die Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede bewegt. Bei mechanischen Lüftungssystemen wird Luft durch Ventilatoren oder Pumpen bewegt.

Vorteile von Lüftungssystemen

Lüftungssysteme bieten eine Reihe von Vorteilen, darunter:

- Verbesserung der Luftqualität: Lüftungssysteme können dazu beitragen, die Luftqualität in Innenräumen zu verbessern, indem sie verbrauchte Luft abführen und frische Luft einbringen.

- Schutz der Gesundheit: Lüftungssysteme können dazu beitragen, die Gesundheit und das Wohlbefinden der Menschen zu schützen, indem sie Schadstoffe und Allergene aus der Luft entfernen.

- Verbesserung des Komforts: Lüftungssysteme können dazu beitragen, den Komfort in Innenräumen zu verbessern, indem sie die Temperatur und die Luftfeuchtigkeit regulieren.

Nachteile von Lüftungssystemen

Lüftungssysteme haben auch einige Nachteile, darunter:

- Kosten: Lüftungssysteme können teuer sein, sowohl in der Anschaffung als auch im Betrieb.

- Energiebedarf: Lüftungssysteme können einen erheblichen Energiebedarf haben.

- Wartung: Lüftungssysteme müssen regelmäßig gewartet werden, um eine ordnungsgemäße Funktion zu gewährleisten.

Sicherheit von Lüftungssystemen

Lüftungssysteme müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Installation und Wartung von Lüftungssystemen getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Lüftungssysteme sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Lüftungssysteme sollten Not-Aus-Systeme haben, die das System im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Lüftungssysteme sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Lüftungssysteme sind ein wichtiger Bestandteil einer gesunden und komfortablen Innenraumluftqualität. Durch die Auswahl des richtigen Lüftungssystems für Ihre Bedürfnisse können Sie die Luftqualität in Ihrem Zuhause oder Büro verbessern und Ihre Gesundheit und Ihr Wohlbefinden schützen.

Isolierung

Die Isolierung eines Einbrennofens ist wichtig, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Die Isolierung verhindert, dass Wärme aus dem Ofen entweicht, wodurch der Ofen weniger Energie benötigt, um die gewünschte Temperatur zu erreichen. Außerdem kann die Isolierung dazu beitragen, dass der Ofen nicht zu heiß wird und sich dadurch keine Brandgefahr ergibt.

Arten von Isolation für Einbrennöfen

Es gibt verschiedene Arten von Isolation, die für Einbrennöfen verwendet werden können. Die gebräuchlichsten Arten sind:

- Mineralwolle: Mineralwolle ist ein faseriges Material, das aus Stein, Glas oder Basalt hergestellt wird. Mineralwolle ist ein guter Wärme- und Schallisolator.

- Polystyrol: Polystyrol ist ein Kunststoff, der aus kleinen, geschlossenen Zellen besteht. Polystyrol ist ein guter Wärmeisolator.

- Dämmwolle: Dämmwolle ist ein faseriges Material, das aus natürlichen oder synthetischen Materialien hergestellt wird. Dämmwolle ist ein guter Wärme- und Schallisolator.

Isolierung eines Einbrennofens

Die Isolierung eines Einbrennofens sollte fachgerecht durchgeführt werden, um die gewünschten Ergebnisse zu erzielen. Die folgenden Schritte sind zu beachten:

- Entfernen Sie die alte Isolierung, falls vorhanden.

- Reinigen Sie die Oberfläche des Ofens gründlich.

- Bringen Sie die neue Isolierung an.

- Verschließen Sie alle Lücken oder Risse.

Sicherheitshinweise

Bei der Isolierung eines Einbrennofens sind folgende Sicherheitshinweise zu beachten:

- Tragen Sie immer geeignete Schutzkleidung, z. B. Schutzbrille, Handschuhe und Atemschutzmaske.

- Achten Sie darauf, dass der Ofen ausgeschaltet und abgekühlt ist, bevor Sie mit der Isolierung beginnen.

- Verwenden Sie nur Isoliermaterial, das für den Einsatz in Einbrennöfen geeignet ist.

Fazit

Die Isolierung eines Einbrennofens ist eine wichtige Maßnahme, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Durch die fachgerechte Durchführung der Isolierung können Sie die gewünschten Ergebnisse erzielen und den Ofen über viele Jahre hinweg nutzen.

Transport

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Der Ofen ist ein schweres und sperriges Gerät, das leicht beschädigt werden kann, wenn er nicht richtig transportiert wird.

Vorbereitung

Bevor Sie mit dem Transport des Ofens beginnen, sollten Sie folgende Vorbereitungen treffen:

- Stellen Sie sicher, dass der Ofen vollständig abgekühlt ist.

- Entfernen Sie alle losen Teile, wie z. B. die Türen und die Schubladen.

- Sichern Sie alle beweglichen Teile, wie z. B. die Heizelemente.

- Besorgen Sie sich geeignetes Transportmaterial, wie z. B. eine Palette und Spanngurte.

Transport

Der Ofen sollte auf einer stabilen Palette transportiert werden. Verwenden Sie Spanngurte, um den Ofen auf der Palette zu sichern. Achten Sie darauf, dass die Spanngurte fest genug angezogen sind, um den Ofen zu sichern, aber nicht so fest, dass sie ihn beschädigen.

Wenn der Ofen auf der Palette befestigt ist, können Sie ihn zum Transportfahrzeug fahren. Achten Sie darauf, dass der Ofen beim Transport nicht herunterfällt oder umkippt.

Lieferung

Bei der Lieferung des Ofens sollten Sie folgende Schritte beachten:

- Stellen Sie sicher, dass der Lieferant den Ofen sicher anliefert.

- Überprüfen Sie den Ofen nach der Lieferung auf Schäden.

Sicherheitshinweise

Beim Transport eines Einbrennofens sollten Sie folgende Sicherheitshinweise beachten:

- Tragen Sie immer geeignete Schutzkleidung, wie z. B. Handschuhe und Schutzbrille.

- Achten Sie darauf, dass der Ofen nicht herunterfällt oder umkippt.

- Vermeiden Sie, dass der Ofen in Kontakt mit Wasser oder anderen Flüssigkeiten kommt.

Fazit

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Durch die Einhaltung der oben genannten Schritte können Sie den Ofen sicher und unbeschädigt transportieren.

Zusätzliche Tipps

Wenn der Ofen über eine lange Strecke transportiert werden muss, sollten Sie ihn in einem geschlossenen Fahrzeug transportieren, um ihn vor Witterungseinflüssen zu schützen.

Wenn der Ofen in einem Gebäude transportiert werden muss, sollten Sie die Türen und Gänge überprüfen, um sicherzustellen, dass der Ofen durchpasst.

Wenn Sie den Ofen selbst transportieren, sollten Sie sich von einem Freund oder Verwandten helfen lassen.

Sicherheitsfunktionen

Einbrennöfen sind große und komplexe Geräte, die bei unsachgemäßer Verwendung zu Verletzungen oder Schäden führen können. Aus diesem Grund sind Einbrennöfen mit einer Reihe von Sicherheitsfunktionen ausgestattet, um die Sicherheit der Benutzer zu gewährleisten.

Die wichtigsten Sicherheitsfunktionen eines Einbrennofens sind:

- Temperaturregler: Der Temperaturregler ermöglicht es dem Benutzer, die Temperatur des Ofens genau zu steuern. Dies ist wichtig, um zu verhindern, dass das Material im Ofen überhitzt und beschädigt wird.

- Thermostat: Das Thermostat schaltet den Ofen automatisch ab, wenn die eingestellte Temperatur erreicht ist. Dies verhindert, dass das Material im Ofen zu lange erhitzt wird und beschädigt wird.

- Überhitzungsschutz: Der Überhitzungsschutz schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Stromausfall oder einen anderen Fehler verursacht werden.

- Sicherheitsthermostat: Der Sicherheitsthermostat schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Brand oder einen anderen Notfall verursacht werden.

- Sicherheitstür: Die Sicherheitstür verhindert, dass der Benutzer den Ofen während des Betriebs öffnet. Dies ist wichtig, um Verbrennungen zu vermeiden.

- Sicherheitsschalter: Der Sicherheitsschalter schaltet den Ofen automatisch ab, wenn die Tür geöffnet wird. Dies ist wichtig, um zu verhindern, dass der Ofen eingeschaltet bleibt, wenn die Tür geöffnet ist.

Zusätzliche Sicherheitsfunktionen:

- Feuerlöscher: Ein Feuerlöscher sollte in der Nähe des Ofens aufbewahrt werden, um im Brandfall schnell reagieren zu können.

- Not-Aus-Schalter: Der Not-Aus-Schalter schaltet den Ofen sofort ab. Er sollte in greifbarer Nähe des Ofens angebracht sein.

- Warnhinweise: Der Ofen sollte mit Warnhinweisen versehen sein, die den Benutzer vor Gefahren warnen.

Sicherheitshinweise:

- Lesen Sie die Bedienungsanleitung des Ofens sorgfältig durch, bevor Sie ihn verwenden.

- Befolgen Sie die Sicherheitshinweise, die in der Bedienungsanleitung angegeben sind.

- Lassen Sie den Ofen niemals unbeaufsichtigt.

- Verwenden Sie den Ofen nur für den vorgesehenen Zweck.

- Reinigen Sie den Ofen regelmäßig, um Brandgefahr zu vermeiden.

Durch die Einhaltung der oben genannten Sicherheitshinweise können Sie die Sicherheit beim Umgang mit Einbrennöfen gewährleisten.

Die Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenveredelung, das sich durch seine umweltfreundlichen Eigenschaften und Langlebigkeit der Beschichtung auszeichnet. Im Gegensatz zu herkömmlichen flüssigen Beschichtungen werden bei der Pulverbeschichtung trockene Pulverpartikel elektrostatisch auf die Oberfläche eines Werkstücks aufgebracht. Anschließend wird das Pulver in einem Ofen erhitzt, wodurch es schmilzt und eine gleichmäßige, dauerhafte Beschichtung bildet.

Vorteile der Pulverbeschichtung umfassen:

- Umweltfreundlichkeit: Keine Lösungsmittel und geringere Emissionen von flüchtigen organischen Verbindungen (VOC).

- Effizienz: Hohe Materialausnutzung und weniger Abfall.

- Robustheit: Gute Beständigkeit gegen chemische, mechanische und Witterungseinflüsse.

Pulverbeschichtungsanlagen

Pulverbeschichtungsanlagen sind zentraler Bestandteil des Pulverbeschichtungsprozesses und umfassen die komplette Infrastruktur, die zur Anwendung von Pulverbeschichtungen erforderlich ist. Diese Anlagen sind in verschiedenen Größen und Ausführungen erhältlich, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

Typen von Pulverbeschichtungsanlagen:

- Manuelle Pulverbeschichtungsanlagen:

Ideal für kleinere Betriebe oder spezialisierte Anwendungen, bei denen Flexibilität gefordert ist. Sie bestehen aus einer Pulverkabine, einem Pulvergerät und einem Einbrennofen. - Halbautomatische Anlagen:

Kombinieren manuelle und automatische Prozesse, um eine höhere Effizienz bei mittleren Produktionsvolumina zu erreichen. Diese Anlagen bieten eine gute Balance zwischen Flexibilität und Automatisierung. - Vollautomatische Pulverbeschichtungsanlagen:

Entwickelt für Großserienproduktionen. Diese Anlagen sind vollständig automatisiert und beinhalten Fördersysteme, automatische Pistolen und integrierte Steuerungssysteme, um hohe Produktionsgeschwindigkeiten und gleichbleibende Qualität zu gewährleisten.

Pulverkabinen

Pulverkabinen sind spezielle Räume oder Gehäuse, in denen der Pulverbeschichtungsprozess stattfindet. Sie spielen eine entscheidende Rolle bei der Gewährleistung einer sauberen und kontrollierten Umgebung für die Pulverbeschichtung.

Typen von Pulverkabinen:

- Offene Kabinen:

Diese Kabinen sind ideal für kleine bis mittlere Anwendungen. Sie bieten einen offenen Zugang für den Bediener, sind jedoch weniger effektiv bei der Kontrolle von Overspray. - Geschlossene Kabinen:

Bieten eine kontrollierte Umgebung und minimieren Overspray durch integrierte Luftführungssysteme. Geschlossene Kabinen sind in der Regel effizienter und sicherer. - Selbstreinigende Kabinen:

Ausgestattet mit automatischen Reinigungssystemen, die den Farbwechsel und die Wartung erleichtern. Diese Kabinen sind besonders nützlich in Anwendungen mit häufigem Farbwechsel.

Sicherheits- und Umweltaspekte: Pulverkabinen sind so konzipiert, dass sie die Sicherheit der Bediener gewährleisten und die Umweltbelastung minimieren. Dazu gehören Belüftungssysteme, Filter zur Partikelabscheidung und Schutzvorrichtungen, die den Kontakt mit dem Pulver verhindern.

Einbrennöfen

Der Einbrennofen ist ein unverzichtbarer Bestandteil des Pulverbeschichtungsprozesses, da er die notwendigen Temperaturen bereitstellt, um das aufgetragene Pulver zu einer harten, widerstandsfähigen Oberfläche zu verschmelzen.

Typen von Einbrennöfen:

- Chargenöfen:

Ideal für kleinere Produktionen oder variierende Chargengrößen. Diese Öfen sind flexibel und können unterschiedliche Teile gleichzeitig verarbeiten. - Durchlauföfen:

Entwickelt für kontinuierliche Produktionslinien, bei denen hohe Durchsatzraten erforderlich sind. Teile werden auf einem Förderband durch den Ofen transportiert, was eine konstante Verarbeitung ermöglicht.

Energieeffizienz und Temperatursteuerung: Moderne Einbrennöfen sind energieeffizient und bieten präzise Temperaturregelung, um gleichbleibende Beschichtungsqualität zu gewährleisten. Technologien wie Wärmerückgewinnungssysteme und fortschrittliche Isolierung tragen zur Reduzierung des Energieverbrauchs bei.

Pulvergeräte

Pulvergeräte sind für die Anwendung der Pulverbeschichtung unerlässlich. Sie bestehen aus verschiedenen Komponenten, die zusammenarbeiten, um das Pulver gleichmäßig und effizient auf die Oberfläche des Werkstücks aufzubringen.

Arten von Pulvergeräten:

- Elektrostatische Sprühpistolen:

Verwenden Hochspannung, um Pulverpartikel elektrostatisch aufzuladen, was eine gleichmäßige Verteilung und Haftung auf dem Werkstück fördert. - Pulverförderer:

Transportieren das Pulver vom Vorratsbehälter zur Sprühpistole. Sie sind entscheidend für die Konsistenz und Effizienz des Beschichtungsprozesses.

Elektrostatik spielt eine zentrale Rolle bei der Pulverbeschichtung, da sie die Anziehungskraft zwischen den Pulverpartikeln und der Oberfläche erhöht und so eine gleichmäßige Beschichtung ermöglicht.

Auswahlkriterien für Pulvergeräte umfassen:

- Kompatibilität: Passend für die spezifischen Anforderungen der Anwendung.

- Flexibilität: Anpassungsfähigkeit an unterschiedliche Werkstückgrößen und -formen.

- Effizienz: Hohe Materialausnutzung und minimierter Pulververbrauch.

Automatische Pulverbeschichtungsanlagen

Automatische Pulverbeschichtungsanlagen bieten zahlreiche Vorteile, insbesondere in Bezug auf Effizienz und Konsistenz. Sie sind ideal für Großserienproduktionen und tragen zur Senkung der Betriebskosten bei.

Vorteile der Automatisierung:

- Erhöhte Produktivität: Automatische Systeme können kontinuierlich arbeiten und so die Produktionskapazität erheblich steigern.

- Gleichbleibende Qualität: Minimierung von Fehlern und Variabilität durch präzise Steuerung der Beschichtungsparameter.

- Kostenersparnis: Reduzierung der Arbeitskosten und des Materialverbrauchs durch optimierte Prozesse.

Komponenten und Funktionsweise:

- Fördersysteme: Transportieren Werkstücke automatisch durch den Beschichtungsprozess.

- Automatische Sprühpistolen: Verteilen das Pulver gleichmäßig auf den Werkstücken.

- Integrierte Steuerungssysteme: Überwachen und steuern alle Aspekte des Beschichtungsprozesses, einschließlich Temperatur, Sprühzeit und Pulvermenge.

Ersatzteile für Pulverbeschichtungsanlagen

Ersatzteile sind entscheidend für die Wartung und Langlebigkeit von Pulverbeschichtungsanlagen. Regelmäßige Wartung und der rechtzeitige Austausch von Verschleißteilen sind unerlässlich, um Ausfallzeiten zu minimieren und die Effizienz der Anlagen aufrechtzuerhalten.

Wichtige Ersatzteile und ihre Funktionen:

- Sprühdüsen: Stellen die gleichmäßige Verteilung des Pulvers sicher.

- Filter: Entfernen überschüssige Pulverpartikel aus der Kabinenluft.

- Förderbänder: Transportieren die Werkstücke durch den Beschichtungsprozess.

Wartung und Instandhaltung:

- Regelmäßige Inspektionen: Identifizieren potenzielle Probleme frühzeitig und ermöglichen rechtzeitige Reparaturen.

- Ersatzteilmanagement: Sicherstellung der Verfügbarkeit von Ersatzteilen zur Minimierung von Ausfallzeiten.

Zukunft der Pulverbeschichtungstechnologie

Die Pulverbeschichtungstechnologie entwickelt sich kontinuierlich weiter, um den steigenden Anforderungen der Industrie gerecht zu werden. Zu den wichtigsten Trends und Entwicklungen gehören:

- Nachhaltigkeit: Einsatz umweltfreundlicher Materialien und Verfahren zur Reduzierung des ökologischen Fußabdrucks.

- Fortschrittliche Materialien: Entwicklung neuer Pulverformeln, die verbesserte Eigenschaften wie Korrosionsbeständigkeit und UV-Stabilität bieten.

- Digitalisierung: Integration von IoT und datenbasierten Lösungen zur Optimierung des Beschichtungsprozesses und zur Verbesserung der Qualitätssicherung.

Fazit

Pulverbeschichtungsanlagen und ihre Komponenten sind ein wesentlicher Bestandteil moderner Produktionsprozesse. Sie bieten eine umweltfreundliche, effiziente und langlebige Lösung für die Oberflächenveredelung. Durch die ständige Weiterentwicklung der Technologie und den Einsatz von Automatisierung können Unternehmen ihre Effizienz steigern und gleichzeitig die Qualität ihrer Produkte sicherstellen.

Ich hoffe, dieser umfassende Überblick über Pulverbeschichtungsanlagen und verwandte Komponenten ist hilfreich. Wenn Sie weitere Informationen oder spezifische Details zu einem bestimmten Abschnitt wünschen, lassen Sie es mich bitte wissen!

Wie lange hält Pulverbeschichtung?

Die Haltbarkeit einer Pulverbeschichtung kann je nach Anwendung, Umgebung und Qualität der Beschichtung stark variieren. Hier sind einige Faktoren, die die Lebensdauer einer Pulverbeschichtung beeinflussen können:

Faktoren, die die Haltbarkeit beeinflussen:

- Qualität des Pulvers:

- Pulverformulierung: Hochwertige Pulverlacke bieten in der Regel eine längere Haltbarkeit und bessere Widerstandsfähigkeit gegen Umwelteinflüsse.

- UV-Stabilität: Speziell formulierte Pulverlacke mit UV-Schutz verlängern die Lebensdauer bei Anwendungen im Freien.

- Vorbereitung der Oberfläche:

- Reinigung: Eine gründliche Reinigung der Oberfläche vor der Beschichtung ist entscheidend, um eine gute Haftung des Pulvers zu gewährleisten.

- Vorbehandlung: Verfahren wie das Phosphatieren oder Sandstrahlen verbessern die Haftung und Korrosionsbeständigkeit.

- Bedingungen der Anwendung:

- Innen- vs. Außenanwendung: Pulverbeschichtungen im Innenbereich können Jahrzehnte halten, während Beschichtungen im Außenbereich stärker durch UV-Strahlung, Feuchtigkeit und Temperaturschwankungen beansprucht werden.

- Mechanische Belastung: Starke mechanische Belastungen oder Abnutzung können die Lebensdauer der Beschichtung verkürzen.

- Betriebsumgebung:

- Korrosive Umgebungen: In Industriegebieten oder maritimen Umgebungen kann die Lebensdauer aufgrund der erhöhten Korrosionsgefahr kürzer sein.

- Witterungseinflüsse: Regionen mit extremen Wetterbedingungen können die Lebensdauer der Pulverbeschichtung verkürzen.

- Beschichtungsdicke:

- Eine angemessene Schichtdicke ist wichtig, um eine gleichmäßige Abdeckung und ausreichenden Schutz zu gewährleisten.

Typische Lebensdauer

- Innenanwendungen:

Pulverbeschichtungen, die in Innenbereichen aufgebracht werden, können oft 15-20 Jahre oder länger halten, da sie weniger extremen Bedingungen ausgesetzt sind. - Außenanwendungen:

Bei Außenanwendungen hängt die Lebensdauer stark von den Umweltbedingungen ab, kann jedoch typischerweise zwischen 5 und 10 Jahren liegen. Hochwertige Pulverbeschichtungen, die speziell für den Außenbereich entwickelt wurden, können bis zu 15 Jahre oder länger halten, wenn sie regelmäßig gewartet werden. - Industrieanwendungen:

In industriellen Anwendungen, die häufig aggressiven Chemikalien oder starker mechanischer Beanspruchung ausgesetzt sind, kann die Lebensdauer kürzer sein und erfordert häufigere Inspektionen und Wartungen.

Verlängerung der Haltbarkeit

Um die Lebensdauer der Pulverbeschichtung zu maximieren, sind folgende Maßnahmen empfehlenswert:

- Regelmäßige Inspektion und Wartung: Frühe Erkennung von Schäden und rechtzeitige Reparaturen können die Haltbarkeit erheblich verlängern.

- Vermeidung von physikalischen Schäden: Sorgfältiger Umgang mit beschichteten Oberflächen reduziert das Risiko von Kratzern und Abplatzungen.

- Schutz vor chemischen Einflüssen: Vermeidung von Kontakt mit aggressiven Chemikalien und Reinigungsmitteln, die die Beschichtung angreifen könnten.

Fazit

Die Pulverbeschichtung ist eine langlebige und widerstandsfähige Methode zur Oberflächenveredelung, die bei richtiger Anwendung und Wartung viele Jahre halten kann. Die tatsächliche Lebensdauer hängt jedoch von zahlreichen Faktoren ab, einschließlich der Qualität des Pulvers, der Vorbereitung der Oberfläche und den Umgebungsbedingungen, denen die beschichteten Teile ausgesetzt sind.

Wartungstipps für Anlagen

Um die Langlebigkeit und Effizienz von Pulverbeschichtungsanlagen zu gewährleisten, ist eine regelmäßige Wartung entscheidend. Hier sind einige Wartungstipps, die Ihnen helfen, die Leistung Ihrer Anlagen zu maximieren und Ausfallzeiten zu minimieren:

1. Allgemeine Inspektion

- Regelmäßige Überprüfungen: Führen Sie wöchentliche oder monatliche Inspektionen der gesamten Anlage durch, um sicherzustellen, dass alle Komponenten ordnungsgemäß funktionieren.

- Sichtprüfung: Überprüfen Sie auf sichtbare Abnutzung, Schäden oder lose Teile, die die Funktion beeinträchtigen könnten.

2. Pulverkabinen

- Filterwartung:

- Reinigung oder Austausch: Reinigen oder ersetzen Sie die Filter regelmäßig, um eine effiziente Luftführung und Partikelabscheidung zu gewährleisten.

- Filtertypen beachten: Verwenden Sie immer die vom Hersteller empfohlenen Filtertypen.

- Kabinenreinigung:

- Regelmäßige Reinigung: Halten Sie die Kabinenwände und -böden sauber, um Ansammlungen von überschüssigem Pulver zu vermeiden.

- Staubabsaugung: Stellen Sie sicher, dass die Absauganlage regelmäßig geleert und gewartet wird, um eine optimale Funktion zu gewährleisten.

3. Einbrennöfen

- Temperaturüberwachung:

- Regelmäßige Kalibrierung: Überprüfen Sie regelmäßig die Kalibrierung der Temperatursteuerung, um eine gleichbleibende Beschichtungsqualität sicherzustellen.

- Thermoelemente prüfen: Überprüfen Sie die Thermoelemente auf Genauigkeit und Funktionstüchtigkeit.

- Ofenreinigung:

- Innenreinigung: Entfernen Sie regelmäßig Rückstände und Ablagerungen im Inneren des Ofens, um die Effizienz zu erhalten.

- Dichtungen überprüfen: Überprüfen Sie die Dichtungen an Türen und Durchgängen auf Abnutzung und tauschen Sie sie bei Bedarf aus.

4. Pulvergeräte

- Sprühpistolenwartung:

- Düsenreinigung: Reinigen Sie die Düsen regelmäßig, um Verstopfungen und ungleichmäßige Sprühmuster zu vermeiden.

- Ersatzteile prüfen: Halten Sie Ersatzdüsen und andere Verschleißteile bereit, um Ausfallzeiten zu minimieren.

- Pulverförderer:

- Reinigungsintervalle: Reinigen Sie die Pulverförderer, um Blockaden zu verhindern und eine gleichmäßige Pulverzufuhr zu gewährleisten.

- Antriebssysteme warten: Überprüfen Sie regelmäßig die Antriebe und Lager auf Verschleiß und tauschen Sie sie bei Bedarf aus.

5. Fördersysteme

- Kettenspannung und Schmierung:

- Spannung überprüfen: Kontrollieren Sie die Spannung der Förderketten und passen Sie sie bei Bedarf an, um einen reibungslosen Betrieb zu gewährleisten.

- Schmierung: Schmieren Sie alle beweglichen Teile regelmäßig, um Verschleiß zu minimieren.

- Lagerwartung:

- Überprüfung der Lager: Überprüfen Sie die Lager auf Abnutzung und tauschen Sie sie bei Bedarf aus.

- Schmiermittel verwenden: Verwenden Sie die vom Hersteller empfohlenen Schmiermittel, um die Lebensdauer der Lager zu verlängern.

6. Automatisierte Systeme

- Steuerungssysteme:

- Software-Updates: Halten Sie die Software der Steuerungssysteme auf dem neuesten Stand, um Effizienz und Sicherheit zu gewährleisten.

- Fehlerprotokollierung: Überwachen Sie Fehlerprotokolle, um potenzielle Probleme frühzeitig zu erkennen.

- Sensoren und Aktoren:

- Funktionsprüfung: Überprüfen Sie regelmäßig die Sensoren und Aktoren auf ihre Funktionsfähigkeit und ersetzen Sie defekte Teile.

- Kalibrierung: Führen Sie regelmäßige Kalibrierungen durch, um die Genauigkeit der automatisierten Systeme zu gewährleisten.

7. Ersatzteile und Lagerhaltung

- Ersatzteilmanagement:

- Bestandskontrolle: Führen Sie eine genaue Bestandskontrolle der Ersatzteile, um Ausfallzeiten durch fehlende Teile zu vermeiden.

- Qualität der Ersatzteile: Verwenden Sie stets hochwertige Originalersatzteile, um die Funktionalität der Anlagen zu gewährleisten.

8. Schulung des Personals

- Regelmäßige Schulungen: Schulen Sie Ihr Personal regelmäßig in der Bedienung und Wartung der Anlagen, um Bedienfehler zu vermeiden und die Sicherheit zu erhöhen.

- Notfallverfahren: Stellen Sie sicher, dass alle Mitarbeiter mit den Notfallverfahren vertraut sind, um im Falle eines Ausfalls schnell reagieren zu können.

9. Dokumentation

- Wartungsprotokolle: Führen Sie detaillierte Wartungsprotokolle, um den Wartungsverlauf und alle durchgeführten Arbeiten zu dokumentieren.

- Checklisten verwenden: Nutzen Sie Wartungschecklisten, um sicherzustellen, dass alle erforderlichen Maßnahmen regelmäßig durchgeführt werden.

Fazit

Durch die Einhaltung dieser Wartungstipps können Sie die Effizienz und Lebensdauer Ihrer Pulverbeschichtungsanlagen maximieren. Eine gut gewartete Anlage führt zu einer höheren Produktqualität, weniger Ausfallzeiten und einer längeren Lebensdauer der Geräte. Regelmäßige Wartung ist eine Investition, die sich durch verbesserte Leistung und geringere Betriebskosten auszahlt.

Automatisierungsoptionen

Automatisierungsoptionen in der Pulverbeschichtung bieten zahlreiche Vorteile, darunter erhöhte Effizienz, gleichbleibende Qualität und reduzierte Betriebskosten. Im Folgenden werden verschiedene Automatisierungsoptionen erläutert, die in modernen Pulverbeschichtungsanlagen eingesetzt werden können:

1. Automatische Sprühsysteme

Automatische Sprühsysteme sind eine wesentliche Komponente für die Automatisierung der Pulverbeschichtung und bieten präzise und gleichmäßige Beschichtungen. Sie bestehen aus mehreren automatisierten Sprühpistolen, die auf robotergesteuerten Armen montiert sind.

- Robotergestützte Sprühpistolen:

Diese Pistolen sind an Roboterarmen befestigt, die programmierbar sind, um komplexe Bewegungsmuster auszuführen und die Sprühwinkel für unterschiedliche Werkstückgeometrien zu optimieren. - Pulvermengensteuerung:

Automatisierte Systeme ermöglichen die genaue Steuerung der Pulvermengen, was zu einer gleichmäßigen Schichtdicke und weniger Abfall führt. - Adaptive Technologie:

Moderne Systeme nutzen Sensoren, um die Werkstückgeometrie in Echtzeit zu erfassen und die Sprühmuster entsprechend anzupassen.

2. Fördersysteme

Automatisierte Fördersysteme transportieren die Werkstücke durch die verschiedenen Phasen des Beschichtungsprozesses und tragen dazu bei, den Durchsatz zu erhöhen.

- Overhead-Fördersysteme:

Diese Systeme transportieren die Teile über Kopf durch die Kabinen und Öfen, was den Bodenraum frei hält und die Effizienz erhöht. - Ketten- und Schienensysteme:

Förderbänder und Schienensysteme bieten Flexibilität bei der Gestaltung der Produktionslinie und können an unterschiedliche Anforderungen angepasst werden. - Variable Geschwindigkeit:

Einige Fördersysteme ermöglichen die Anpassung der Geschwindigkeit je nach Werkstückgröße und Prozessanforderungen.

3. Einbrennöfen mit Automatisierung

Einbrennöfen können durch Automatisierung effizienter und präziser arbeiten, was die Qualität der Beschichtung verbessert.

- Automatisierte Temperaturregelung:

Intelligente Steuerungssysteme passen die Ofentemperatur in Echtzeit an, um die optimale Aushärtung der Pulverbeschichtung zu gewährleisten. - Zeitschaltuhren und Sensoren:

Integrierte Timer und Sensoren helfen dabei, den Aushärtungsprozess genau zu überwachen und die Energieeffizienz zu maximieren. - Automatische Türsteuerung:

Automatische Türen öffnen und schließen sich synchron mit dem Ein- und Ausgang der Werkstücke, um den Wärmeverlust zu minimieren.

4. Qualitätskontrollsysteme

Automatisierte Qualitätskontrollsysteme sorgen dafür, dass die Beschichtungen den festgelegten Standards entsprechen und verringern den Bedarf an manueller Inspektion.

- Visuelle Inspektionssysteme:

Kameras und Bildverarbeitungstechnologien prüfen die Beschichtungsqualität und identifizieren sofort Fehler oder Unregelmäßigkeiten. - Schichtdickenmessung:

Berührungslose Messsysteme können die Dicke der Pulverbeschichtung präzise messen und Daten zur weiteren Analyse bereitstellen. - Echtzeit-Datenanalyse:

Datenerfassungs- und Analysesysteme ermöglichen die Überwachung des gesamten Prozesses und helfen bei der Identifizierung von Optimierungspotenzialen.

5. Software-Integration

Softwarelösungen spielen eine entscheidende Rolle bei der Automatisierung, indem sie verschiedene Systeme integrieren und den Betrieb effizienter gestalten.

- Leitsysteme (SCADA):

Supervisory Control and Data Acquisition (SCADA) Systeme bieten eine zentrale Steuerung und Überwachung aller Anlagenkomponenten. - IoT-Integration:

Internet of Things (IoT) Technologien ermöglichen die Vernetzung der Geräte und die Fernüberwachung sowie -steuerung der Prozesse. - Produktionsmanagement-Software:

Diese Softwarelösungen helfen bei der Planung und Verwaltung von Produktionsabläufen, indem sie Daten aus verschiedenen Quellen konsolidieren.

6. Automatisierte Farbwechsel

Für Betriebe, die häufige Farbwechsel durchführen müssen, bieten automatisierte Farbwechselsysteme erhebliche Vorteile.

- Schneller Farbwechsel:

Automatisierte Systeme reduzieren die Zeit, die für den Farbwechsel benötigt wird, was die Produktionsausfallzeiten minimiert. - Minimierung von Pulverabfall:

Durch den Einsatz von selbstreinigenden Sprühpistolen und Kabinen wird der Pulververbrauch optimiert.

7. Wartungsautomatisierung

Auch die Wartung von Anlagen kann automatisiert werden, um die Betriebszeiten zu maximieren und unvorhergesehene Ausfälle zu reduzieren.

- Vorausschauende Wartung:

Sensoren überwachen den Zustand der Anlagenkomponenten in Echtzeit und prognostizieren Wartungsbedarf, bevor Probleme auftreten. - Automatisierte Fehlerdiagnose:

Diagnose-Tools identifizieren Probleme und bieten Lösungsvorschläge, die die Wartungseffizienz erhöhen.

Vorteile der Automatisierung in der Pulverbeschichtung

- Erhöhte Produktivität:

Automatisierte Systeme ermöglichen eine höhere Produktionsrate bei gleichzeitig konsistenter Qualität. - Geringere Betriebskosten:

Durch die Optimierung des Materialverbrauchs und die Reduzierung des Arbeitsaufwands senken Automatisierungssysteme die Betriebskosten. - Verbesserte Qualität:

Gleichbleibende Beschichtungsqualität und reduzierte Fehlerraten durch präzise Steuerung und Überwachung. - Umweltfreundlichkeit:

Automatisierung reduziert den Pulverabfall und verbessert die Energieeffizienz der Anlagen.

Fazit

Automatisierungsoptionen in der Pulverbeschichtung bieten eine Vielzahl von Vorteilen und sind entscheidend für die Steigerung der Effizienz und Qualität in der Produktion. Die Integration von Robotik, fortschrittlicher Software und intelligenter Steuerung ermöglicht es Unternehmen, wettbewerbsfähig zu bleiben und gleichzeitig die Umweltbelastung zu reduzieren. Die Entscheidung für die richtige Kombination von Automatisierungstechnologien hängt von den spezifischen Anforderungen und Zielen des Unternehmens ab.

Automatisierungsvorteile

Automatisierung in der Pulverbeschichtungsindustrie bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion steigern können. Hier sind die wichtigsten Vorteile der Automatisierung erklärt:

1. Erhöhte Effizienz

- Höhere Produktionsraten:

Automatisierte Systeme können kontinuierlich ohne Unterbrechungen arbeiten, was zu höheren Durchsatzraten führt. Dies bedeutet, dass mehr Teile in kürzerer Zeit beschichtet werden können, was die Gesamtproduktivität steigert. - Schnellere Zykluszeiten:

Automatisierung reduziert die Bearbeitungszeit pro Werkstück erheblich, da Maschinen schneller und präziser arbeiten können als Menschen. - Minimierte Stillstandszeiten:

Automatisierte Wartung und vorausschauende Diagnose minimieren ungeplante Ausfallzeiten, was die Verfügbarkeit der Anlage erhöht.

2. Gleichbleibende Qualität

- Präzise Beschichtungsanwendung:

Automatisierte Sprühsysteme sorgen für eine gleichmäßige Schichtdicke und reduzieren menschliche Fehler, die zu Qualitätsabweichungen führen können. - Wiederholgenauigkeit:

Automatisierte Systeme wiederholen dieselben Bewegungen und Prozesse mit hoher Genauigkeit, was zu konsistenter Produktqualität führt, unabhängig von der Produktionsmenge. - Echtzeit-Qualitätskontrolle:

Durch den Einsatz von Sensoren und Kameras können automatisierte Systeme kontinuierlich die Qualität der Beschichtung überwachen und sofort Anpassungen vornehmen.

3. Reduzierte Betriebskosten

- Materialeinsparungen:

Automatisierung optimiert den Einsatz von Pulvermaterialien, wodurch Abfall reduziert und die Materialnutzung verbessert wird. - Geringere Arbeitskosten:

Der Bedarf an manueller Arbeit wird verringert, was die Personalkosten senkt. Mitarbeiter können in anderen Bereichen eingesetzt werden, wo menschliches Urteilsvermögen und Kreativität erforderlich sind. - Energieeffizienz:

Automatisierte Systeme sind oft energieeffizienter, da sie optimierte Prozesse und Technologien verwenden, um den Energieverbrauch zu minimieren.

4. Verbesserte Sicherheit

- Reduzierte Exposition gegenüber Gefahrenstoffen:

Automatisierung minimiert den direkten Kontakt der Mitarbeiter mit potenziell gefährlichen Chemikalien und Pulvern, was das Risiko von Gesundheitsproblemen reduziert. - Sicherheitsüberwachung:

Automatisierte Anlagen sind häufig mit Sicherheitssensoren ausgestattet, die Unfälle verhindern und im Notfall schnelle Reaktionen ermöglichen. - Ergonomische Vorteile:

Mitarbeiter müssen weniger körperlich anspruchsvolle Aufgaben erledigen, was das Risiko von arbeitsbedingten Verletzungen verringert.

5. Flexibilität und Anpassungsfähigkeit

- Schnelle Anpassung an Produktänderungen:

Automatisierte Systeme können schnell neu programmiert werden, um auf Änderungen im Produktdesign oder der Produktion umzustellen, was die Flexibilität erhöht. - Einfache Integration neuer Technologien:

Durch modulare Designs können neue Technologien oder Prozesse problemlos in bestehende Systeme integriert werden. - Vielfältige Anwendungsmöglichkeiten:

Automatisierung kann an eine Vielzahl von Werkstückgrößen, -formen und -materialien angepasst werden, was die Vielseitigkeit der Produktion erhöht.

6. Nachhaltigkeit und Umweltfreundlichkeit

- Reduzierung von Abfall und Emissionen:

Automatisierte Systeme optimieren den Materialverbrauch und reduzieren den Überspray, was zu weniger Abfall und geringeren Emissionen führt. - Ressourceneffizienz:

Durch die optimale Nutzung von Energie und Materialien tragen automatisierte Systeme zu nachhaltigeren Produktionsprozessen bei. - Verbesserte Umweltbilanz:

Unternehmen können ihre Umweltziele leichter erreichen und ihre ökologische Verantwortung wahrnehmen.

7. Daten- und Prozessoptimierung

- Datengesteuerte Entscheidungsfindung:

Automatisierte Systeme sammeln kontinuierlich Daten, die zur Analyse und Optimierung der Produktionsprozesse verwendet werden können. - Prozessoptimierung durch IoT:

Internet of Things (IoT) Technologien ermöglichen die Echtzeitüberwachung und -steuerung von Prozessen, was die Effizienz und Transparenz erhöht. - Vorausschauende Wartung:

Durch die Analyse von Maschinendaten können Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Ausfällen führen.

Fazit

Die Automatisierung in der Pulverbeschichtung bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion erheblich steigern. Durch den Einsatz modernster Technologien können Unternehmen ihre Betriebskosten senken, die Produktsicherheit erhöhen und gleichzeitig ihre Umweltbilanz verbessern. Die Investition in Automatisierungslösungen zahlt sich langfristig durch höhere Produktivität, verbesserte Qualität und größere Flexibilität aus. Unternehmen, die Automatisierungstechnologien integrieren, positionieren sich besser im Wettbewerb und sind in der Lage, schneller auf Marktveränderungen zu reagieren.

Beispiele für Automatisierung

Hier sind einige konkrete Beispiele für Automatisierung in der Pulverbeschichtungsindustrie, die verdeutlichen, wie moderne Technologien den Beschichtungsprozess optimieren und verbessern können:

1. Robotergesteuerte Sprühapplikationen

- Automatisierte Spritzroboter:

Diese Roboterarme sind mit elektrostatischen Sprühpistolen ausgestattet und können komplexe Bewegungsmuster programmieren, um Teile unterschiedlicher Formen und Größen effizient zu beschichten. Durch die Robotersteuerung wird eine gleichmäßige Schichtdicke erreicht, und es gibt weniger Overspray.Beispiel: In der Automobilindustrie werden Karosserieteile oft mit robotergestützten Sprühsystemen beschichtet, um eine gleichmäßige und hochwertige Oberfläche zu gewährleisten. Ein Unternehmen wie ABB Robotics bietet Lösungen, die auf die spezifischen Anforderungen der Automobilindustrie zugeschnitten sind.

2. Automatische Fördersysteme

- Overhead-Kettenförderer:

Diese Systeme transportieren die Teile durch verschiedene Prozessschritte wie Reinigung, Beschichtung und Aushärtung. Sie ermöglichen einen kontinuierlichen Produktionsfluss und minimieren manuelle Eingriffe.Beispiel: Bei der Herstellung von Metallmöbeln werden Teile oft auf Förderbändern bewegt, die sie durch alle Beschichtungsphasen führen. Unternehmen wie Nordson bieten komplexe Fördersysteme an, die an verschiedene Produktionslayouts angepasst werden können.

3. Automatisierte Farbwechselsysteme

- Schnellwechselkabinen:

Diese Kabinen sind darauf ausgelegt, den Farbwechselprozess zu beschleunigen. Sie verfügen über automatische Reinigungszyklen und programmierbare Steuerungen, die den Farbwechsel effizienter machen.Beispiel: In der Fahrradindustrie, wo häufig Farbvarianten angeboten werden, nutzen Hersteller automatisierte Systeme, um den Farbwechsel schnell durchzuführen, ohne die Produktion zu verlangsamen. Systeme von Gema Switzerland bieten automatische Farbwechseltechnologien, die in der Branche weit verbreitet sind.

4. Intelligente Einbrennöfen

- Automatisierte Temperatur- und Zeitsteuerung:

Einbrennöfen sind mit Sensoren ausgestattet, die die Temperatur und den Durchsatz in Echtzeit überwachen und anpassen, um die optimale Aushärtung der Beschichtung zu gewährleisten.Beispiel: In der Elektronikindustrie, wo präzise Temperaturkontrollen entscheidend sind, verwenden Hersteller automatisierte Öfen, um die empfindlichen Komponenten richtig zu behandeln. Unternehmen wie Despatch Industries bieten Öfen an, die auf solche spezifischen Anforderungen abgestimmt sind.

5. Echtzeit-Qualitätskontrollsysteme

- Vision-Systeme für die Inspektion:

Kameras und Bildverarbeitungstechnologien erfassen die Beschichtungsqualität in Echtzeit, erkennen Fehler und ermöglichen sofortige Korrekturmaßnahmen.Beispiel: In der Luftfahrtindustrie, wo höchste Qualitätsstandards gelten, werden Vision-Systeme eingesetzt, um die Beschichtungen auf Flugzeugteilen zu überprüfen. Anbieter wie Cognex bieten fortschrittliche Bildverarbeitungslösungen an, die in diesen Anwendungen genutzt werden.

6. Datenanalyse und IoT-Integration

- IoT-gestützte Prozessüberwachung:

Sensoren an verschiedenen Stellen der Produktionslinie sammeln Daten, die zur Optimierung des gesamten Beschichtungsprozesses genutzt werden können. IoT-Plattformen ermöglichen eine zentrale Überwachung und Anpassung der Systeme in Echtzeit.Beispiel: Ein Hersteller von landwirtschaftlichen Maschinen nutzt IoT-Daten, um die Effizienz der Pulverbeschichtungsanlage zu verbessern und Wartungszyklen zu optimieren. Unternehmen wie Siemens bieten umfassende IoT-Lösungen an, die solche Anwendungen unterstützen.

7. Vorausschauende Wartung

- Condition Monitoring:

Automatisierte Überwachungssysteme analysieren kontinuierlich den Zustand von Anlagenkomponenten und prognostizieren Wartungsbedarf, bevor Ausfälle auftreten.Beispiel: Ein Hersteller von Haushaltsgeräten implementiert vorausschauende Wartung, um die Lebensdauer seiner Beschichtungsanlagen zu verlängern und die Verfügbarkeit zu maximieren. Lösungen von GE Digital bieten solche Condition-Monitoring-Tools an.

8. Automatisierte Reinigungssysteme

- Selbstreinigende Kabinen:

Diese Kabinen verfügen über automatische Reinigungszyklen, die das Entfernen von Pulverrückständen und die Vorbereitung für den nächsten Durchgang erleichtern.Beispiel: In der Herstellung von Baukomponenten, die unterschiedliche Beschichtungen erfordern, helfen selbstreinigende Systeme, die Wechselzeiten zwischen den verschiedenen Pulverlacken zu verkürzen. Systeme von Wagner bieten effiziente Reinigungsoptionen, die in solchen Anwendungen zum Einsatz kommen.

Fazit

Automatisierung in der Pulverbeschichtungsindustrie bietet vielfältige Möglichkeiten, die Produktion zu optimieren und gleichzeitig die Qualität zu steigern. Durch den Einsatz von robotergesteuerten Sprühsystemen, automatisierten Fördersystemen, intelligenten Einbrennöfen und fortschrittlichen Überwachungs- und Wartungstechnologien können Unternehmen ihre Effizienz erhöhen und ihre Wettbewerbsfähigkeit verbessern. Die Investition in Automatisierungstechnologien ermöglicht es Unternehmen, sich schnell an Marktveränderungen anzupassen und gleichzeitig ihre Produktionskosten zu senken.

Komponenten einer Komplette Pulverbeschichtungsanlage

Eine komplette Pulverbeschichtungsanlage besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um eine effiziente und qualitativ hochwertige Beschichtung von Werkstücken zu gewährleisten. Hier sind die Hauptkomponenten einer solchen Anlage und ihre Funktionen:

1. Vorbehandlungssystem

Die Vorbehandlung ist ein entscheidender Schritt, um sicherzustellen, dass die Oberfläche des Werkstücks sauber und bereit für die Beschichtung ist. Die Vorbehandlung verbessert die Haftung der Pulverbeschichtung und erhöht die Korrosionsbeständigkeit.

- Reinigungsstationen: Entfernen Öl, Fett, Staub und andere Verunreinigungen von der Oberfläche des Werkstücks.

- Phosphatier- oder Chromatierstationen: Bilden eine Schutzschicht, die die Haftung verbessert und die Korrosionsbeständigkeit erhöht.

- Spül- und Trocknungsstationen: Stellen sicher, dass das Werkstück frei von chemischen Rückständen und trocken ist, bevor es zur Beschichtung weitergeleitet wird.

2. Pulverkabinen

Die Pulverkabine ist der Bereich, in dem das Pulver elektrostatisch auf die Werkstücke aufgetragen wird. Sie ist so konzipiert, dass sie eine saubere und kontrollierte Umgebung bietet, um überschüssiges Pulver effizient zurückzugewinnen.

- Offene Kabinen: Geeignet für kleinere, manuelle Anwendungen, wo der Bediener direkten Zugang benötigt.

- Geschlossene Kabinen: Bieten eine kontrollierte Umgebung und sind effizienter bei der Kontrolle und Rückgewinnung von Overspray.