Wir sind Hersteller von Automatisierte Pulverbeschichtungsanlage für unsere Kunden in Deutschland, Österreich und Schweiz. Höhe Qualitet, Niedriger Preis und kostenlose Beratun

Automatisierte Pulverbeschichtungsanlage

Eine automatisierte Pulverbeschichtungsanlage ist eine Anlage, die den Pulverbeschichtungsprozess automatisiert. Dies bedeutet, dass die Anlage die einzelnen Schritte des Prozesses selbstständig ausführt, ohne dass menschliches Eingreifen erforderlich ist.

Automatisierte Pulverbeschichtungsanlagen bestehen in der Regel aus den folgenden Komponenten:

- Vorbehandlungsstation: In der Vorbehandlungsstation wird das Werkstück gereinigt und vorbereitet, um eine gleichmäßige und dauerhafte Beschichtung zu gewährleisten.

- Pulverbeschichtungsstation: In der Pulverbeschichtungsstation wird das Pulver auf das Werkstück aufgetragen.

- Trocknungsstation: In der Trocknungsstation wird das Pulver bei Hitze ausgehärtet.

Automatisierte Pulverbeschichtungsanlagen bieten eine Reihe von Vorteilen, darunter:

- Effizienz: Automatisierte Pulverbeschichtungsanlagen sind sehr effizient und können Werkstücke in kurzer Zeit beschichten.

- Qualität: Automatisierte Pulverbeschichtungsanlagen können eine gleichmäßige und dauerhafte Beschichtung gewährleisten.

- Nachhaltigkeit: Automatisierte Pulverbeschichtungsanlagen können die Umweltbelastung durch den Pulverbeschichtungsprozess reduzieren.

Automatisierte Pulverbeschichtungsanlagen werden in einer Vielzahl von Branchen eingesetzt, darunter:

- Automobilindustrie: Automatisierte Pulverbeschichtungsanlagen werden in der Automobilindustrie verwendet, um Fahrzeuge zu beschichten.

- Bauindustrie: Automatisierte Pulverbeschichtungsanlagen werden in der Bauindustrie verwendet, um Bauteile zu beschichten.

- Elektronikindustrie: Automatisierte Pulverbeschichtungsanlagen werden in der Elektronikindustrie verwendet, um elektronische Bauteile zu beschichten.

- Maschinenbau: Automatisierte Pulverbeschichtungsanlagen werden im Maschinenbau verwendet, um Maschinen und Anlagen zu beschichten.

Arten von automatisierten Pulverbeschichtungsanlagen:

Es gibt zwei Hauptarten von automatisierten Pulverbeschichtungsanlagen:

- Lineare Anlagen: Lineare Anlagen sind die häufigste Art von automatisierten Pulverbeschichtungsanlagen. In linearen Anlagen bewegt sich das Werkstück durch die Anlage, während das Pulver aufgetragen und getrocknet wird.

- Kreisförmige Anlagen: Kreisförmige Anlagen sind weniger häufig als lineare Anlagen. In Kreisförmigen Anlagen rotiert das Werkstück um eine Achse, während das Pulver aufgetragen und getrocknet wird.

Kosten von automatisierten Pulverbeschichtungsanlagen:

Die Kosten für automatisierte Pulverbeschichtungsanlagen variieren je nach Größe und Ausstattung der Anlage. Die Kosten für eine kleine, einfache Anlage können zwischen 100.000 und 200.000 Euro liegen. Die Kosten für eine große, komplexe Anlage können mehrere Millionen Euro betragen.

Fazit:

Automatisierte Pulverbeschichtungsanlagen sind eine gute Wahl für Unternehmen, die eine effiziente und qualitativ hochwertige Pulverbeschichtung benötigen.

Vorbehandlungsstation

Wir sind Hersteller von Vorbehandlungsanlagen Pulverbeschichtung für unsere Kunden in Deutschland, Österreich und Schweiz. Höhe Qualitet, Niedriger Preis und kostenlose Beratung

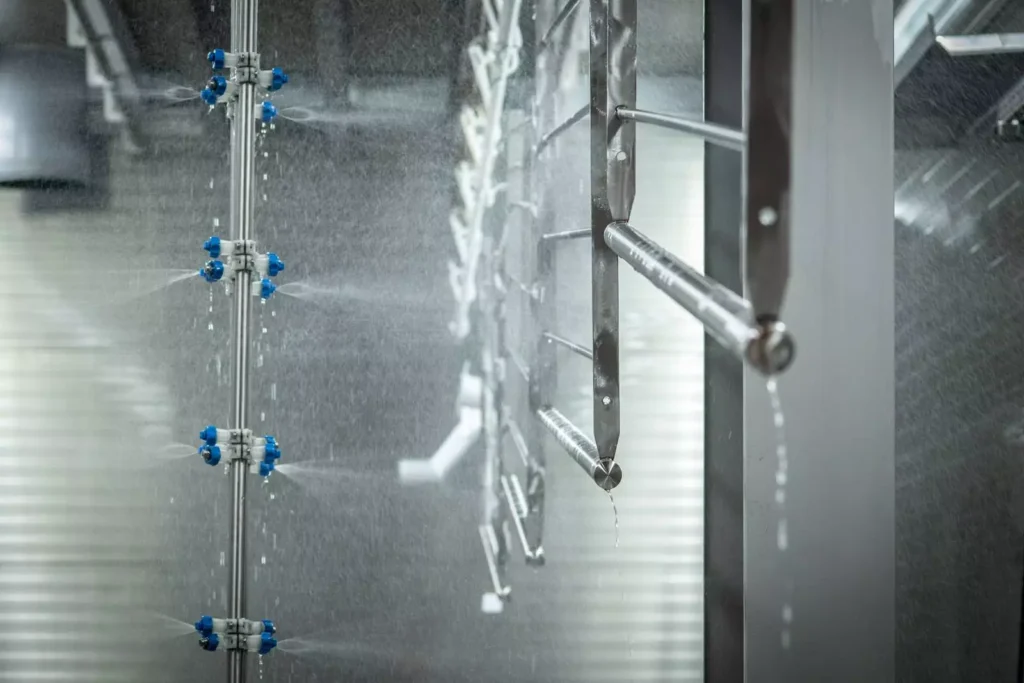

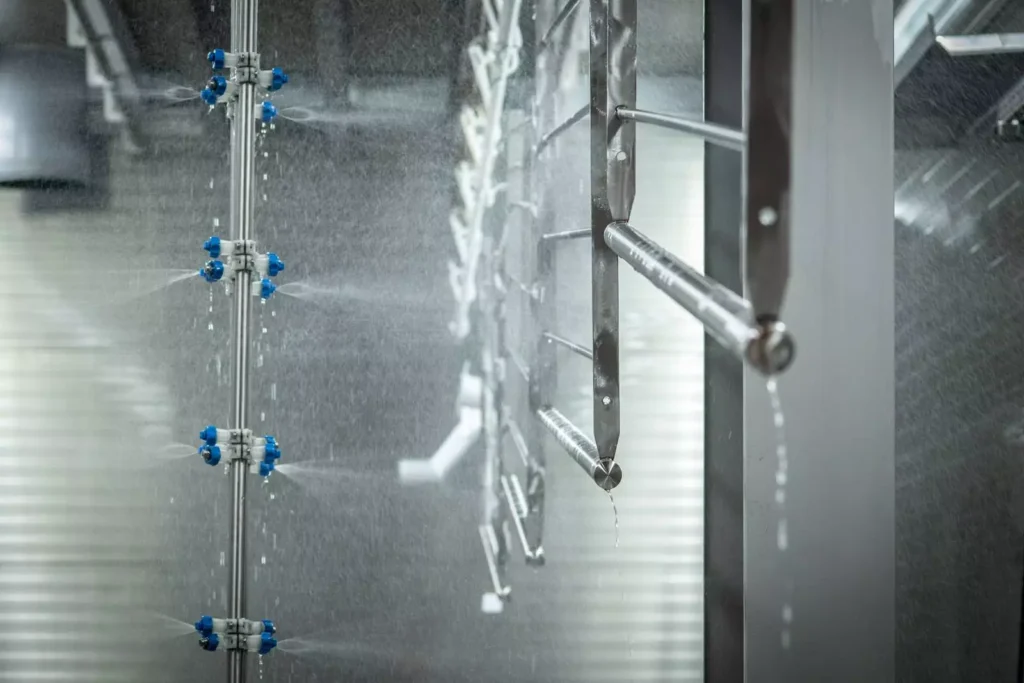

Chemische Vorbehandlung ist ein wichtiger Schritt in der Pulverbeschichtung. Es ist ein Prozess, bei dem die Oberfläche des Werkstücks chemisch behandelt wird, um eine saubere und korrosionsbeständige Oberfläche zu schaffen, die eine bessere Haftung für das Pulver aufweist. Die Verwendung von chemischen Vorbehandlungsanlagen in der Pulverbeschichtung ist daher entscheidend für eine qualitativ hochwertige und langlebige Beschichtung.

Die chemische Vorbehandlung wird üblicherweise in einer speziellen Vorbehandlungsanlage durchgeführt, die aus verschiedenen Schritten besteht. Zunächst wird das Werkstück von Verunreinigungen und Schmutz gereinigt. Anschließend wird die Oberfläche des Werkstücks mit einer Chemikalie behandelt, um eine korrosionsbeständige Schicht zu erzeugen und die Haftung des Pulvers zu verbessern. Dieser Schritt kann je nach Art des Werkstücks und der Beschichtung unterschiedlich ausfallen.

Die Vorbehandlungsanlage kann manuell oder automatisch betrieben werden. In der automatischen Vorbehandlungsanlage werden die Werkstücke in der Regel aufgehängt und durch den Prozess befördert, um eine gleichmäßige Beschichtung sicherzustellen. Die Verwendung von automatisierten Vorbehandlungsanlagen kann die Effizienz und Qualität des Prozesses verbessern und menschliche Fehler minimieren.

Zusammenfassend lässt sich sagen, dass chemische Vorbehandlungsanlagen in der Pulverbeschichtung von entscheidender Bedeutung sind, um eine qualitativ hochwertige und langlebige Beschichtung zu gewährleisten. Die Verwendung von automatisierten Vorbehandlungsanlagen kann die Effizienz und Präzision des Prozesses verbessern und den Einsatz von Arbeitskräften minimieren.

Vorbehandlungsanlagen Pulverbeschichtung

Die chemische Vorbehandlung besteht in der Regel aus einer Kombination von Prozessen, die darauf abzielen, die Oberfläche des Werkstücks zu reinigen, zu entfetten, zu aktivieren und zu schützen. Die genauen Schritte und Chemikalien, die bei der chemischen Vorbehandlung verwendet werden, können je nach Art des Werkstücks und der zu verwendenden Beschichtung variieren.

Ein typischer chemischer Vorbehandlungsprozess umfasst jedoch in der Regel die folgenden Schritte:

- Entfettung: Das Werkstück wird in einem alkalischen Bad getaucht, um Öl, Fett und andere Verunreinigungen zu entfernen. Dieser Schritt ist wichtig, um sicherzustellen, dass die nachfolgenden Schritte effektiv durchgeführt werden können.

- Beiz- oder Ätzbad: Das Werkstück wird in einem Säurebad behandelt, um eine saubere, korrosionsbeständige Oberfläche zu schaffen. Der Säureprozess entfernt eventuelle Rost- und Oxidschichten, um eine saubere Oberfläche zu schaffen. Diese Schicht bietet auch eine hervorragende Haftung für die nachfolgende Beschichtung.

- Spülung: Das Werkstück wird mit Wasser gespült, um alle verbleibenden Verunreinigungen und Säurereste zu entfernen.

- Phosphatierung: Das Werkstück wird in einem Phosphatbad behandelt, um eine schützende, korrosionsbeständige Schicht zu erzeugen und die Haftung des Pulvers zu verbessern. Diese Schicht kann je nach Art des Phosphatprozesses variiert werden.

- Spülung: Das Werkstück wird erneut mit Wasser gespült, um alle Verunreinigungen und Chemikalienrückstände zu entfernen.

Nach Abschluss der chemischen Vorbehandlung wird das Werkstück getrocknet und ist bereit für die Pulverbeschichtung. Durch die Durchführung dieser Schritte wird eine saubere, korrosionsbeständige Oberfläche erzeugt, die eine optimale Haftung und Langlebigkeit der Beschichtung gewährleistet.

Vorbehandlungsanlagen für Pulverbeschichtung sind Systeme, die zum Reinigen und Entfetten von Werkstücken vor dem Pulverbeschichten verwendet werden. Die Vorbehandlung ist ein wichtiger Schritt im Pulverbeschichtungsprozess, da sie die Haftung des Pulverlacks auf dem Werkstück verbessert und die Lebensdauer der Beschichtung verlängert.

Arten von Vorbehandlungsanlagen

Es gibt zwei Haupttypen von Vorbehandlungsanlagen:

- Manuelle Vorbehandlungsanlagen: Diese Anlagen werden von einem Bediener bedient.

- Automatische Vorbehandlungsanlagen: Diese Anlagen werden von Maschinen bedient.

Manuelle Vorbehandlungsanlagen

Manuelle Vorbehandlungsanlagen sind in der Regel kostengünstiger als automatische Vorbehandlungsanlagen. Sie sind jedoch auch weniger effizient und können zu einer ungleichmäßigen Vorbehandlung führen.

Automatische Vorbehandlungsanlagen

Automatische Vorbehandlungsanlagen sind in der Regel effizienter und gleichmäßiger als manuelle Vorbehandlungsanlagen. Sie sind jedoch auch teurer und erfordern eine regelmäßige Wartung.

Komponenten einer Vorbehandlungsanlage

Eine Vorbehandlungsanlage besteht aus folgenden Komponenten:

- Reinigungsanlage: Die Reinigungsanlage entfernt Schmutz, Rost und andere Verunreinigungen von der Oberfläche des Werkstücks.

- Entfettungsanlage: Die Entfettungsanlage entfernt Fett, Öl und andere Verunreinigungen von der Oberfläche des Werkstücks.

- Trocknungsanlage: Die Trockenungsanlage trocknet das Werkstück nach der Reinigung und Entfettung.

Funktionsweise einer Vorbehandlungsanlage

Das Werkstück wird in die Vorbehandlungsanlage eingebracht und durch die einzelnen Prozessschritte geführt. In der Reinigungsanlage wird das Werkstück mit Wasser oder einem anderen Reinigungsmittel behandelt, um Schmutz, Rost und andere Verunreinigungen zu entfernen. In der Entfettungsanlage wird das Werkstück mit einem Entfettungsmittel behandelt, um Fett, Öl und andere Verunreinigungen zu entfernen. In der Trockenungsanlage wird das Werkstück getrocknet, um die Oberfläche für das Pulverbeschichten vorzubereiten.

Anwendungsbereiche von Vorbehandlungsanlagen

Vorbehandlungsanlagen werden in einer Vielzahl von Branchen eingesetzt, darunter:

- Automobilindustrie: Pulverbeschichtungen werden für die Beschichtung von Autos, Motorrädern und anderen Fahrzeugen verwendet.

- Möbelindustrie: Pulverbeschichtungen werden für die Beschichtung von Möbeln verwendet.

- Industrie: Pulverbeschichtungen werden für die Beschichtung von Industrieanlagen, Maschinen und anderen metallischen Gegenständen verwendet.

- Bauindustrie: Pulverbeschichtungen werden für die Beschichtung von Baumaterialien, wie z. B. Fensterrahmen, Türen und Zäune, verwendet.

Vorteile von Vorbehandlungsanlagen

Vorbehandlungsanlagen bieten eine Reihe von Vorteilen, darunter:

- Verbesserte Haftung des Pulverlacks: Eine gründliche Vorbehandlung verbessert die Haftung des Pulverlacks auf dem Werkstück und verlängert die Lebensdauer der Beschichtung.

- Effiziente Entfernung von Verunreinigungen: Vorbehandlungsanlagen können Schmutz, Rost, Fett und Öl effektiv von der Oberfläche des Werkstücks entfernen.

- Gleichmäßige Vorbehandlung: Automatische Vorbehandlungsanlagen können eine gleichmäßige Vorbehandlung gewährleisten.

Nachteile von Vorbehandlungsanlagen

Vorbehandlungsanlagen bieten auch einige Nachteile, darunter:

- Kosten: Vorbehandlungsanlagen können teuer sein.

- Wartung: Automatische Vorbehandlungsanlagen erfordern eine regelmäßige Wartung.

Zukunft der Vorbehandlungsanlagen

Vorbehandlungsanlagen werden in Zukunft immer wichtiger werden, da die Nachfrage nach Pulverbeschichtungen wächst. Vorbehandlungsanlagen werden auch innovativer und effizienter werden.

Es wird erwartet, dass in Zukunft in folgenden Bereichen Fortschritte erzielt werden:

- Automatisierung: Vorbehandlungsanlagen werden zunehmend automatisiert, um die Effizienz zu steigern.

- Energieeffizienz: Vorbehandlungsanlagen werden effizienter, um die Umweltbelastung zu reduzieren.

- Umweltverträglichkeit: Vorbehandlungsanlagen werden umweltverträglicher, um den Einsatz von umweltschädlichen Chemikalien zu reduzieren.

Die Entwicklung von Vorbehandlungsanlagen ist ein wichtiger Trend, der die Qualität und Effizienz der Pulverbeschichtung verbessern wird.

Entfettung

Entfettung ist ein Prozess, bei dem Fette, Öle und andere Verunreinigungen von einer Oberfläche entfernt werden. Entfettung ist ein wichtiger Schritt in vielen industriellen Prozessen, da sie die Haftung von Beschichtungen, Klebstoffen und anderen Materialien verbessert.

Arten von Entfettungsverfahren

Es gibt verschiedene Arten von Entfettungsverfahren, die auf unterschiedliche Arten von Verunreinigungen und Oberflächen geeignet sind. Zu den gebräuchlichsten Arten von Entfettungsverfahren gehören:

- Chemische Entfettung: Chemische Entfettungsverfahren verwenden Lösungsmittel oder Emulsionen, um Fette, Öle und andere Verunreinigungen zu entfernen.

- Thermische Entfettung: Thermische Entfettungsverfahren verwenden Hitze, um Fette, Öle und andere Verunreinigungen zu verdampfen.

- Mechanische Entfettung: Mechanische Entfettungsverfahren verwenden Bürsten, Strahlen oder andere mechanische Methoden, um Fette, Öle und andere Verunreinigungen zu entfernen.

Auswahl des Entfettungsverfahrens

Die Wahl des Entfettungsverfahrens hängt von einer Reihe von Faktoren ab, darunter:

- Art der Verunreinigung: Die Art der Verunreinigung bestimmt, welches Entfettungsverfahren am effektivsten ist.

- Oberfläche: Die Oberfläche bestimmt, welches Entfettungsverfahren am sichersten und schonendsten ist.

- Umweltbedingungen: Die Umweltbedingungen bestimmen, welches Entfettungsverfahren am umweltfreundlichsten ist.

Vorteile der Entfettung

Entfettung bietet eine Reihe von Vorteilen, darunter:

- Verbesserte Haftung von Beschichtungen: Eine gründliche Entfettung verbessert die Haftung von Beschichtungen, Klebstoffen und anderen Materialien.

- Reinigung der Oberfläche: Entfettung entfernt Schmutz, Rost und andere Verunreinigungen von der Oberfläche.

- Verlängerte Lebensdauer von Beschichtungen: Eine gründliche Entfettung verlängert die Lebensdauer von Beschichtungen.

Nachteile der Entfettung

Entfettung kann auch einige Nachteile haben, darunter:

- Kosten: Entfettungsverfahren können teuer sein.

- Umweltbelastung: Einige Entfettungsverfahren können umweltschädlich sein.

- Gesundheitsrisiko: Einige Entfettungsverfahren können ein Gesundheitsrisiko darstellen.

Sicherheit bei der Entfettung

Bei der Entfettung ist es wichtig, die örtlichen Sicherheitsvorschriften zu beachten. Zu den wichtigsten Sicherheitsmaßnahmen bei der Entfettung gehören:

- Schutzkleidung: Tragen Sie immer Schutzkleidung, einschließlich Schutzbrille, Handschuhen und Atemschutzgerät, wenn Sie mit Entfettungsmitteln arbeiten.

- Lüftung: Stellen Sie sicher, dass die Entfettungsanlage gut belüftet ist, um die Exposition gegenüber Dämpfen zu reduzieren.

- Entsorgung: Entsorgen Sie Entfettungsmittel gemäß den örtlichen Vorschriften.

Zukunft der Entfettung

Entfettung wird in Zukunft immer wichtiger werden, da die Nachfrage nach Beschichtungen und anderen Materialien wächst. Entfettungsverfahren werden auch innovativer und effizienter werden.

Es wird erwartet, dass in Zukunft in folgenden Bereichen Fortschritte erzielt werden:

- Automatisierung: Entfettungsverfahren werden zunehmend automatisiert, um die Effizienz zu steigern.

- Umweltverträglichkeit: Entfettungsverfahren werden umweltverträglicher, um den Einsatz von umweltschädlichen Chemikalien zu reduzieren.

- Sicherheit: Entfettungsverfahren werden sicherer, um die Gesundheit der Mitarbeiter zu schützen.

Die Entwicklung neuer Entfettungsverfahren ist ein wichtiger Trend, der die Qualität und Effizienz der Entfettung verbessern wird.

Beiz- oder Ätzbad

Beiz- und Ätzbäder sind chemische Verfahren, die zum Entfernen von Oberflächenschichten von Werkstücken verwendet werden. Beiz- und Ätzbäder bestehen aus einer Lösung von Säuren, Basen oder anderen Chemikalien, die die gewünschte Oberflächenschicht auflösen.

Unterschied zwischen Beizen und Ätzen

Der Hauptunterschied zwischen Beizen und Ätzen ist die Art der Oberflächenschicht, die entfernt wird. Beizen entfernt eine dünne Oberflächenschicht, während Ätzen eine dickere Oberflächenschicht entfernt.

Beizbad

Ein Beizbad wird verwendet, um eine dünne Oberflächenschicht zu entfernen, z. B. Rost, Oxide oder andere Verunreinigungen. Beizbäder sind in der Regel weniger aggressiv als Ätzbäder und verursachen daher weniger Schäden an der darunter liegenden Oberfläche.

Ätzbad

Ein Ätzbad wird verwendet, um eine dickere Oberflächenschicht zu entfernen, z. B. Lack, Beschichtung oder andere Materialien. Ätzbäder sind aggressiver als Beizbäder und können daher mehr Schäden an der darunter liegenden Oberfläche verursachen.

Anwendungsbereiche von Beiz- und Ätzbädern

Beiz- und Ätzbäder werden in einer Vielzahl von Branchen eingesetzt, darunter:

- Metallverarbeitung: Beiz- und Ätzbäder werden verwendet, um Oberflächen von Metallen zu reinigen, zu entfetten und zu veredeln.

- Kunststoffverarbeitung: Beiz- und Ätzbäder werden verwendet, um Oberflächen von Kunststoffen zu reinigen, zu entfetten und zu veredeln.

- Druckindustrie: Beiz- und Ätzbäder werden verwendet, um Druckplatten zu ätzen.

Vorteile von Beiz- und Ätzbädern

Beiz- und Ätzbäder bieten eine Reihe von Vorteilen, darunter:

- Effiziente Entfernung von Oberflächenschichten: Beiz- und Ätzbäder sind effektive Verfahren zur Entfernung von Oberflächenschichten.

- Hohe Kontrolle über die Tiefe der Entfernung: Die Tiefe der Entfernung von Oberflächenschichten kann durch die Konzentration der Lösung und die Einwirkzeit kontrolliert werden.

- Geringe Kosten: Beiz- und Ätzbäder sind in der Regel kostengünstige Verfahren.

Nachteile von Beiz- und Ätzbädern

Beiz- und Ätzbäder können auch einige Nachteile haben, darunter:

- Gesundheitsrisiko: Beiz- und Ätzbäder können ein Gesundheitsrisiko darstellen.

- Umweltbelastung: Beiz- und Ätzbäder können umweltschädlich sein.

- Korrosion: Beiz- und Ätzbäder können zu Korrosion der Werkstücke führen.

Sicherheit bei der Verwendung von Beiz- und Ätzbädern

Bei der Verwendung von Beiz- und Ätzbädern ist es wichtig, die örtlichen Sicherheitsvorschriften zu beachten. Zu den wichtigsten Sicherheitsmaßnahmen bei der Verwendung von Beiz- und Ätzbädern gehören:

- Schutzkleidung: Tragen Sie immer Schutzkleidung, einschließlich Schutzbrille, Handschuhen und Atemschutzgerät, wenn Sie mit Beiz- und Ätzbädern arbeiten.

- Lüftung: Stellen Sie sicher, dass der Arbeitsbereich gut belüftet ist, um die Exposition gegenüber Dämpfen zu reduzieren.

- Entsorgung: Entsorgen Sie Beiz- und Ätzbäder gemäß den örtlichen Vorschriften.

Zukunft von Beiz- und Ätzbädern

Beiz- und Ätzbäder werden in Zukunft immer wichtiger werden, da die Nachfrage nach Oberflächenbehandlungen wächst. Beiz- und Ätzbäder werden auch innovativer und umweltfreundlicher werden.

Es wird erwartet, dass in Zukunft in folgenden Bereichen Fortschritte erzielt werden:

- Automatisierung: Beiz- und Ätzprozesse werden zunehmend automatisiert, um die Effizienz zu steigern.

- Umweltverträglichkeit: Beiz- und Ätzbäder werden umweltfreundlicher, um die Umweltbelastung zu reduzieren.

- Sicherheit: Beiz- und Ätzprozesse werden sicherer, um die Gesundheit der Mitarbeiter zu schützen.

Die Entwicklung neuer Beiz- und Ätzverfahren ist ein wichtiger Trend, der die Qualität und Effizienz der Oberflächenbehandlung verbessern wird.

Phosphatierung

Phosphatierung ist ein Oberflächenbehandlungsverfahren, bei dem eine Metalloberfläche mit einer Schicht aus Metallphosphaten beschichtet wird. Phosphatschichten sind porös und bieten eine gute Haftung für nachfolgende Beschichtungen, wie z. B. Lacke, Beschichtungen und Klebstoffe.

Arten von Phosphatierung

Es gibt verschiedene Arten von Phosphatierungsverfahren, die auf unterschiedliche Metalle und Anwendungen geeignet sind. Zu den gebräuchlichsten Arten von Phosphatierungsverfahren gehören:

- Zinkphosphatierung: Zinkphosphatierung ist das gebräuchlichste Phosphatierungsverfahren. Es wird für eine Vielzahl von Metallen, wie z. B. Stahl, Eisen und Aluminium, verwendet.

- Aluminiumphosphatierung: Aluminiumphosphatierung wird für Aluminium verwendet. Sie bietet eine gute Korrosionsschutz und verbessert die Haftung von nachfolgenden Beschichtungen.

- Manganphasphatierung: Manganphasphatierung wird für Stahl verwendet. Sie bietet einen guten Korrosionsschutz und verbessert die Haftung von nachfolgenden Beschichtungen.

Vorteile der Phosphatierung

Phosphatierung bietet eine Reihe von Vorteilen, darunter:

- Korrosionsschutz: Phosphatschichten bieten einen guten Korrosionsschutz.

- Verbesserte Haftung: Phosphatschichten bieten eine gute Haftung für nachfolgende Beschichtungen.

- Verringerte Reibung: Phosphatschichten können die Reibung zwischen Metalloberflächen verringern.

- Optische Eigenschaften: Phosphatschichten können die optischen Eigenschaften von Metalloberflächen verbessern.

Nachteile der Phosphatierung

Phosphatierung kann auch einige Nachteile haben, darunter:

- Kosten: Phosphatierungsverfahren können teuer sein.

- Umweltbelastung: Einige Phosphatierungsverfahren können umweltschädlich sein.

- Gesundheitsrisiko: Einige Phosphatierungsverfahren können ein Gesundheitsrisiko darstellen.

Sicherheit bei der Phosphatierung

Bei der Phosphatierung ist es wichtig, die örtlichen Sicherheitsvorschriften zu beachten. Zu den wichtigsten Sicherheitsmaßnahmen bei der Phosphatierung gehören:

- Schutzkleidung: Tragen Sie immer Schutzkleidung, einschließlich Schutzbrille, Handschuhen und Atemschutzgerät, wenn Sie mit Phosphatierungsverfahren arbeiten.

- Lüftung: Stellen Sie sicher, dass der Arbeitsbereich gut belüftet ist, um die Exposition gegenüber Dämpfen zu reduzieren.

- Entsorgung: Entsorgen Sie Phosphatierungsverfahren gemäß den örtlichen Vorschriften.

Zukunft der Phosphatierung

Phosphatierung wird in Zukunft immer wichtiger werden, da die Nachfrage nach Korrosionsschutz und verbesserter Haftung wächst. Phosphatierungsverfahren werden auch innovativer und umweltfreundlicher werden.

Es wird erwartet, dass in Zukunft in folgenden Bereichen Fortschritte erzielt werden:

- Automatisierung: Phosphatierungsprozesse werden zunehmend automatisiert, um die Effizienz zu steigern.

- Umweltverträglichkeit: Phosphatierungsverfahren werden umweltfreundlicher, um die Umweltbelastung zu reduzieren.

- Sicherheit: Phosphatierungsprozesse werden sicherer, um die Gesundheit der Mitarbeiter zu schützen.

Die Entwicklung neuer Phosphatierungsverfahren ist ein wichtiger Trend, der die Qualität und Effizienz der Korrosionsschutzbehandlung verbessern wird.

Phosphatierung in der Pulverbeschichtung

In der Pulverbeschichtung wird Phosphatierung häufig als Vorbehandlungsschritt verwendet. Die Phosphatschicht bietet eine gute Haftung für den Pulverlack und verbessert die Korrosionsbeständigkeit der Beschichtung.

In der Regel wird eine Zinkphosphatierung für die Pulverbeschichtung verwendet. Die Zinkphosphatschicht ist porös und bietet eine gute Haftung für den Pulverlack. Die Zinkphosphatschicht bietet auch einen gewissen Korrosionsschutz.

Nach der Phosphatierung wird das Werkstück getrocknet und anschließend mit Pulverlack beschichtet.

Spülung

Eine Spülung ist ein Prozess, bei dem eine Flüssigkeit verwendet wird, um eine Oberfläche zu reinigen oder zu entfetten. Spülungen werden in einer Vielzahl von industriellen Prozessen eingesetzt, darunter:

- Metallverarbeitung: Spülungen werden verwendet, um Oberflächen von Metallen zu reinigen, zu entfetten und zu veredeln.

- Kunststoffverarbeitung: Spülungen werden verwendet, um Oberflächen von Kunststoffen zu reinigen, zu entfetten und zu veredeln.

- Elektronikindustrie: Spülungen werden verwendet, um Oberflächen von elektronischen Bauteilen zu reinigen und zu entfetten.

Arten von Spülungen

Es gibt verschiedene Arten von Spülungen, die auf unterschiedliche Arten von Verunreinigungen und Oberflächen geeignet sind. Zu den gebräuchlichsten Arten von Spülungen gehören:

- Wasserspülung: Wasserspülungen werden verwendet, um Oberflächen von groben Verunreinigungen zu reinigen.

- Chemische Spülung: Chemische Spülungen werden verwendet, um Oberflächen von feinen Verunreinigungen oder Verunreinigungen zu reinigen, die durch Wasser nicht entfernt werden können.

- Ultraschallspülung: Ultraschallspülungen verwenden Ultraschallwellen, um Verunreinigungen von Oberflächen zu entfernen.

Auswahl der Spülung

Die Wahl der Spülung hängt von einer Reihe von Faktoren ab, darunter:

- Art der Verunreinigung: Die Art der Verunreinigung bestimmt, welche Spülung am effektivsten ist.

- Oberfläche: Die Oberfläche bestimmt, welche Spülung am sichersten und schonendsten ist.

- Umweltbedingungen: Die Umweltbedingungen bestimmen, welche Spülung am umweltfreundlichsten ist.

Vorteile der Spülung

Spülungen bieten eine Reihe von Vorteilen, darunter:

- Reinigung der Oberfläche: Spülungen entfernen Schmutz, Rost, Fett und Öl von Oberflächen.

- Entfernung von Verunreinigungen: Spülungen entfernen Verunreinigungen, die die Haftung von Beschichtungen, Klebstoffen und anderen Materialien beeinträchtigen können.

- Verbesserte Haftung: Eine gründliche Spülung verbessert die Haftung von Beschichtungen, Klebstoffen und anderen Materialien.

Nachteile der Spülung

Spülungen können auch einige Nachteile haben, darunter:

- Kosten: Spülungen können teuer sein.

- Umweltbelastung: Einige Spülungen können umweltschädlich sein.

- Gesundheitsrisiko: Einige Spülungen können ein Gesundheitsrisiko darstellen.

Sicherheit bei der Spülung

Bei der Spülung ist es wichtig, die örtlichen Sicherheitsvorschriften zu beachten. Zu den wichtigsten Sicherheitsmaßnahmen bei der Spülung gehören:

- Schutzkleidung: Tragen Sie immer Schutzkleidung, einschließlich Schutzbrille, Handschuhen und Atemschutzgerät, wenn Sie mit Spülungen arbeiten.

- Lüftung: Stellen Sie sicher, dass der Arbeitsbereich gut belüftet ist, um die Exposition gegenüber Dämpfen zu reduzieren.

- Entsorgung: Entsorgen Sie Spülungen gemäß den örtlichen Vorschriften.

Zukunft der Spülung

Spülungen werden in Zukunft immer wichtiger werden, da die Nachfrage nach Oberflächenbehandlungen wächst. Spülungen werden auch innovativer und umweltfreundlicher werden.

Es wird erwartet, dass in Zukunft in folgenden Bereichen Fortschritte erzielt werden:

- Automatisierung: Spülprozesse werden zunehmend automatisiert, um die Effizienz zu steigern.

- Umweltverträglichkeit: Spülungen werden umweltfreundlicher, um die Umweltbelastung zu reduzieren.

- Sicherheit: Spülprozesse werden sicherer, um die Gesundheit der Mitarbeiter zu schützen.

Die Entwicklung neuer Spülverfahren ist ein wichtiger Trend, der die Qualität und Effizienz der Oberflächenbehandlung verbessern wird.

Spülung in der Pulverbeschichtung

In der Pulverbeschichtung wird eine Spülung verwendet, um die Oberfläche des Werkstücks vor dem Pulverbeschichten zu reinigen. Die Spülung entfernt Schmutz, Rost, Fett und Öl von der Oberfläche, um die Haftung des Pulverlacks zu verbessern.

In der Regel wird eine Wasserspülung verwendet, um die Oberfläche des Werkstücks zu reinigen. In einigen Fällen kann eine chemische Spülung verwendet werden, um Verunreinigungen zu entfernen, die durch Wasser nicht entfernt werden können.

Nach der Spülung wird das Werkstück getrocknet, um die Oberfläche für das Pulverbeschichten vorzubereiten.

Automatisierte Pulverbeschichtungsanlage: Pulverbeschichtungsstation

Eine Pulverbeschichtungsstation ist eine Komponente einer Pulverbeschichtungsanlage, in der das Pulver auf das Werkstück aufgetragen wird. Pulverbeschichtung ist ein Verfahren, bei dem ein elektrisch geladenes Pulver auf ein Werkstück aufgetragen wird. Das Pulver wird durch eine elektrostatische Kraft an das Werkstück gebunden und härtet dann bei Hitze aus.

Pulverbeschichtungsstationen bestehen in der Regel aus den folgenden Komponenten:

- Pulverpistole: Die Pulverpistole ist das Werkzeug, das das Pulver auf das Werkstück aufträgt.

- Pulverzuführung: Die Pulverzuführung versorgt die Pulverpistole mit Pulver.

- Pulverfilter: Der Pulverfilter reinigt das Pulver von Verunreinigungen.

- Elektromagnet: Der Elektromagnet erzeugt ein elektrostatisches Feld, das das Pulver auflädt.

Die Pulverpistole ist das wichtigste Element einer Pulverbeschichtungsstation. Die Pulverpistole lädt das Pulver elektrisch auf und trägt es dann auf das Werkstück auf. Pulverpistolen gibt es in verschiedenen Größen und Ausführungen, um den unterschiedlichen Anforderungen von Unternehmen gerecht zu werden.

Die Pulverzuführung versorgt die Pulverpistole mit Pulver. Pulverzuführungen gibt es in verschiedenen Ausführungen, um das Pulver aus verschiedenen Behältern zuzuführen.

Der Pulverfilter reinigt das Pulver von Verunreinigungen. Verunreinigungen können die Qualität der Beschichtung beeinträchtigen.

Der Elektromagnet erzeugt ein elektrostatisches Feld, das das Pulver auflädt. Das Pulver wird durch die elektrostatische Kraft an das Werkstück gebunden.

Pulverbeschichtungsstationen werden in einer Vielzahl von Branchen eingesetzt, darunter:

- Automobilindustrie: Pulverbeschichtungsstationen werden in der Automobilindustrie verwendet, um Fahrzeuge zu beschichten.

- Bauindustrie: Pulverbeschichtungsstationen werden in der Bauindustrie verwendet, um Bauteile zu beschichten.

- Elektronikindustrie: Pulverbeschichtungsstationen werden in der Elektronikindustrie verwendet, um elektronische Bauteile zu beschichten.

- Maschinenbau: Pulverbeschichtungsstationen werden im Maschinenbau verwendet, um Maschinen und Anlagen zu beschichten.

Arten von Pulverbeschichtungsstationen:

Es gibt zwei Hauptarten von Pulverbeschichtungsstationen:

- Manuelle Pulverbeschichtungsstationen: Manuelle Pulverbeschichtungsstationen werden von einem Bediener bedient. Der Bediener bewegt das Werkstück durch die Station und bedient die Pulverpistole.

- Automatisierte Pulverbeschichtungsstationen: Automatisierte Pulverbeschichtungsstationen werden von einem Roboter bedient. Der Roboter bewegt das Werkstück durch die Station und bedient die Pulverpistole.

Vorteile von Pulverbeschichtungsstationen:

Pulverbeschichtungsstationen bieten eine Reihe von Vorteilen, darunter:

- Effizienz: Pulverbeschichtungsstationen können Werkstücke in kurzer Zeit beschichten.

- Qualität: Pulverbeschichtungsstationen können eine gleichmäßige und dauerhafte Beschichtung gewährleisten.

- Nachhaltigkeit: Pulverbeschichtungsstationen können die Umweltbelastung durch den Pulverbeschichtungsprozess reduzieren.

Nachteile von Pulverbeschichtungsstationen:

Pulverbeschichtungsstationen können auch einige Nachteile haben, darunter:

- Kosten: Pulverbeschichtungsstationen können teuer sein.

- Komplexität: Pulverbeschichtungsstationen können komplex sein und erfordern eine gewisse Fachkenntnis.

Fazit:

Pulverbeschichtungsstationen sind eine gute Wahl für Unternehmen, die eine effiziente und qualitativ hochwertige Pulverbeschichtung benötigen.

Automatisierte Pulverbeschichtungsanlage: Trocknungsstation

Ein Einbrennofen ist ein spezieller Ofen, der für den Aushärteprozess von Pulverbeschichtungen verwendet wird. Dieser Prozess wird auch als Einbrennen oder Aushärten bezeichnet und ist entscheidend, um eine dauerhafte und qualitativ hochwertige Beschichtung auf Werkstücken zu gewährleisten. Hier sind einige Einzelheiten und Merkmale eines typischen Einbrennofens:

- Erhitzungssystem:

- Einbrennöfen verwenden leistungsstarke Heizsysteme, die oft auf elektrischer oder gasbetriebener Basis arbeiten.

- Elektrische Heizelemente oder Gasbrenner erzeugen die erforderliche Wärme für das Schmelzen und Aushärten des Pulvers.

- Isolierung:

- Die Isolierung des Ofens ist entscheidend, um Wärmeverluste zu minimieren und eine gleichmäßige Temperaturverteilung zu gewährleisten.

- Gut isolierte Öfen verbessern die Energieeffizienz und fördern eine gleichmäßige Aushärtung.

- Temperatursteuerung:

- Ein präzises Temperatursteuersystem regelt die Ofentemperatur während des Aushärteprozesses.

- Moderne Einbrennöfen können digitale Steuerungen und Sensoren verwenden, um genaue Temperaturprofile zu gewährleisten.

- Förderanlagen:

- Einbrennöfen verfügen über Förderbänder oder Hängesysteme, um die beschichteten Werkstücke durch den Ofen zu befördern.

- Die Geschwindigkeit der Förderanlage beeinflusst die Verweilzeit der Werkstücke im Ofen und somit den Aushärteprozess.

- Kühlbereich:

- Nach dem Aushärten können die Werkstücke durch einen Kühlbereich geführt werden, um auf sichere Temperaturen abzukühlen.

- Dieser Bereich verbessert die Qualität der Beschichtung und stellt sicher, dass die Werkstücke sicher behandelt werden können.

- Luftzirkulationssystem:

- Ein effizientes Luftzirkulationssystem sorgt für eine gleichmäßige Verteilung der erwärmten Luft im Ofen.

- Eine gute Luftzirkulation minimiert Hotspots und gewährleistet eine konsistente Aushärtung.

- Sicherheitsvorkehrungen:

- Einbrennöfen sollten mit Not-Aus-Schaltern und anderen Sicherheitsvorkehrungen ausgestattet sein, um einen sicheren Betrieb zu gewährleisten.

- Die Ofenkonstruktion sollte den geltenden Sicherheitsstandards entsprechen.

- Abgas- und Filteranlagen:

- Einbrennöfen sollten Abgasanlagen haben, um Verbrennungsgase sicher abzuführen.

- Filteranlagen können dazu beitragen, Pulverreste zu erfassen und für die Wiederverwendung zu recyceln.

- Automatisierungsoptionen:

- Moderne Einbrennöfen können mit automatisierten Steuerungssystemen integriert sein, die den gesamten Aushärteprozess überwachen und steuern.

- Automatisierungsoptionen können auch eine Datenverarbeitung und -überwachung für Effizienz und Qualität umfassen.

Ein Einbrennofen ist ein entscheidender Bestandteil des Pulverbeschichtungsprozesses und trägt dazu bei, eine haltbare und qualitativ hochwertige Oberflächenbeschichtung auf Werkstücken zu erzielen.

Ofengröße

Die Größe eines Ofens wird in der Regel durch das Volumen des Ofenraums angegeben. Das Volumen wird berechnet, indem die Länge, Breite und Höhe des Ofenraums multipliziert werden.

Die richtige Ofengröße hängt von den zu backenden Produkten ab. Kleinere Öfen sind in der Regel für kleinere Produkte geeignet, während größere Öfen für größere Produkte geeignet sind.

Faustregel für die Ofengröße

Eine Faustregel für die Ofengröße besagt, dass die Innenfläche des Ofenraums mindestens doppelt so groß sein sollte wie die Oberfläche des größten zu backenden Produkts.

Beispiel

Wenn Sie einen Kuchen mit einem Durchmesser von 20 cm backen möchten, benötigen Sie einen Ofen mit einem Innenraum von mindestens 400 cm².

Andere Faktoren, die die Ofengröße beeinflussen

Neben der Größe der zu backenden Produkte können auch andere Faktoren die Ofengröße beeinflussen, darunter:

- Die Anzahl der gleichzeitig zu backenden Produkte: Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Die Art des Backens: Einige Backvorgänge erfordern einen größeren Ofen als andere.

- Der Platzbedarf: Sie müssen sicherstellen, dass der Ofen in den vorgesehenen Bereich passt.

Wie man den richtigen Ofen für Ihre Bedürfnisse findet

Wenn Sie einen neuen Ofen kaufen, sollten Sie die Größe des Ofens sorgfältig berücksichtigen. Messen Sie den verfügbaren Platz und überlegen Sie, welche Produkte Sie backen möchten.

Ratschläge für die Auswahl der richtigen Ofengröße

- Wenn Sie nur kleine Produkte backen möchten, benötigen Sie einen kleinen Ofen.

- Wenn Sie große Produkte backen möchten, benötigen Sie einen großen Ofen.

- Wenn Sie mehrere Produkte gleichzeitig backen möchten, benötigen Sie einen größeren Ofen.

- Wenn Sie bestimmte Backvorgänge durchführen möchten, benötigen Sie möglicherweise einen Ofen mit einer bestimmten Größe.

- Überlegen Sie, wie viel Platz Sie für den Ofen haben.

Weitere Informationen zur Ofengröße

Weitere Informationen zur Ofengröße finden Sie in den Produktbeschreibungen von Ofenherstellern. Sie können sich auch von einem Küchenplaner beraten lassen.

Temperaturbereich

Der Temperaturbereich ist der Bereich von Temperaturen, in dem ein Gerät arbeiten kann. Er wird in der Regel in Grad Celsius (°C) oder Grad Fahrenheit (°F) angegeben.

Der Temperaturbereich eines Ofens ist wichtig, da er bestimmt, welche Lebensmittel darin gebacken werden können. Ofen haben in der Regel einen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F.

Arten von Temperaturbereichen

Es gibt zwei Hauptarten von Temperaturbereichen:

- Kontinuierlicher Temperaturbereich: Ein kontinuierlicher Temperaturbereich bedeutet, dass der Ofen jede beliebige Temperatur innerhalb des Bereichs einstellen kann.

- Diskreter Temperaturbereich: Ein diskreter Temperaturbereich bedeutet, dass der Ofen nur bestimmte Temperaturen innerhalb des Bereichs einstellen kann.

Temperaturbereich von Öfen

Die meisten Öfen haben einen kontinuierlichen Temperaturbereich von 50 °C bis 250 °C oder 122 °F bis 482 °F. Einige Öfen haben einen diskreten Temperaturbereich, der nur bestimmte Temperaturen innerhalb dieses Bereichs umfasst.

Temperaturbereich von anderen Geräten

Der Temperaturbereich anderer Geräte kann je nach Art des Geräts variieren. Zum Beispiel haben Kühlschränke einen Temperaturbereich von 0 °C bis 10 °C oder 32 °F bis 50 °F, während Klimaanlagen einen Temperaturbereich von 16 °C bis 32 °C oder 61 °F bis 90 °F haben.

Wie man den richtigen Temperaturbereich für ein Gerät auswählt

Wenn Sie ein neues Gerät kaufen, sollten Sie den Temperaturbereich sorgfältig berücksichtigen. Stellen Sie sicher, dass der Temperaturbereich für die Verwendung des Geräts geeignet ist.

Ratschläge für die Auswahl des richtigen Temperaturbereichs

- Überlegen Sie, welche Produkte Sie mit dem Gerät verarbeiten möchten.

- Lesen Sie die Produktbeschreibung des Geräts, um den Temperaturbereich zu ermitteln.

- Fragen Sie einen Verkäufer oder einen Techniker nach Rat, wenn Sie sich nicht sicher sind, welcher Temperaturbereich für Sie geeignet ist.

Steuerung

Steuerung ist ein Prozess, bei dem eine Eingabe in eine gewünschte Ausgabe umgewandelt wird. In der Technik wird Steuerung häufig verwendet, um Maschinen oder Geräte zu steuern.

Arten von Steuerungen

Es gibt viele verschiedene Arten von Steuerungen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Steuerungen sind:

- Analoge Steuerungen: Analoge Steuerungen arbeiten mit kontinuierlichen Signalen, die eine Vielzahl von Werten annehmen können.

- Digitale Steuerungen: Digitale Steuerungen arbeiten mit diskreten Signalen, die nur bestimmte Werte annehmen können.

- Automatische Steuerungen: Automatische Steuerungen arbeiten ohne menschliches Eingreifen.

- Manuelle Steuerungen: Manuelle Steuerungen erfordern menschliches Eingreifen.

Bestandteile einer Steuerung

Eine Steuerung besteht in der Regel aus den folgenden Komponenten:

- Eingabe: Die Eingabe ist die Information, die die Steuerung verarbeitet.

- Verarbeitung: Die Verarbeitung ist der Prozess, bei dem die Eingabe in eine Ausgabe umgewandelt wird.

- Ausgabe: Die Ausgabe ist die Information, die die Steuerung erzeugt.

Beispiele für Steuerungen

Beispiele für Steuerungen sind:

- Die Steuerung eines Autos: Die Steuerung eines Autos verwendet Sensoren, um die Umgebung des Autos zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der das Gaspedal, die Bremse und das Lenkrad steuert.

- Die Steuerung eines Ofens: Die Steuerung eines Ofens verwendet einen Temperatursensor, um die Temperatur im Inneren des Ofens zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Heizelemente des Ofens steuert, um die gewünschte Temperatur zu erreichen.

- Die Steuerung eines Roboters: Die Steuerung eines Roboters verwendet Sensoren, um die Umgebung des Roboters zu erfassen. Diese Informationen werden dann von einem Computer verarbeitet, der die Bewegungen des Roboters steuert.

Vorteile von Steuerungen

Steuerungen bieten eine Reihe von Vorteilen, darunter:

- Effizienz: Steuerungen können dazu beitragen, die Effizienz von Maschinen oder Geräten zu verbessern.

- Sicherheit: Steuerungen können dazu beitragen, die Sicherheit von Maschinen oder Geräten zu verbessern.

- Komfort: Steuerungen können den Komfort der Bedienung von Maschinen oder Geräten verbessern.

Nachteile von Steuerungen

Steuerungen haben auch einige Nachteile, darunter:

- Kosten: Steuerungen können teuer sein.

- Komplexität: Steuerungen können komplex sein.

- Fehleranfälligkeit: Steuerungen können fehleranfällig sein.

Sicherheit von Steuerungen

Steuerungen müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Steuerung von Maschinen oder Geräten getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Steuerungen sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Steuerungen sollten Not-Aus-Systeme haben, die die Maschine oder das Gerät im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Steuerungen sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Steuerung ist ein wichtiger Prozess, der in vielen Bereichen der Technik verwendet wird. Steuerungen können dazu beitragen, Maschinen oder Geräte effizienter, sicherer und komfortabler zu machen.

Lüftungssystem

Ein Lüftungssystem ist ein System, das Luft aus einem Raum abführt und durch frische Luft ersetzt. Lüftungssysteme werden verwendet, um die Luftqualität in Innenräumen zu verbessern und die Gesundheit und das Wohlbefinden der Menschen zu schützen.

Arten von Lüftungssystemen

Es gibt viele verschiedene Arten von Lüftungssystemen, die für verschiedene Zwecke verwendet werden können. Einige der gebräuchlichsten Arten von Lüftungssystemen sind:

- Natürliche Lüftung: Natürliche Lüftung erfolgt durch die Bewegung von Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede.

- Mechanische Lüftung: Mechanische Lüftung erfolgt durch die Verwendung von Ventilatoren oder Pumpen, um Luft zu bewegen.

- Umluftbelüftung: Umluftbelüftung ist ein System, bei dem die Luft in einen Raum eingeführt und dann wieder abgesaugt wird, nachdem sie durch einen Wärmetauscher geleitet wurde, um die Wärme zurückzugewinnen.

Funktionsweise eines Lüftungssystems

Die Funktionsweise eines Lüftungssystems hängt von der Art des Systems ab. Bei natürlichen Lüftungssystemen wird die Luft durch natürliche Kräfte wie Wind und Temperaturunterschiede bewegt. Bei mechanischen Lüftungssystemen wird Luft durch Ventilatoren oder Pumpen bewegt.

Vorteile von Lüftungssystemen

Lüftungssysteme bieten eine Reihe von Vorteilen, darunter:

- Verbesserung der Luftqualität: Lüftungssysteme können dazu beitragen, die Luftqualität in Innenräumen zu verbessern, indem sie verbrauchte Luft abführen und frische Luft einbringen.

- Schutz der Gesundheit: Lüftungssysteme können dazu beitragen, die Gesundheit und das Wohlbefinden der Menschen zu schützen, indem sie Schadstoffe und Allergene aus der Luft entfernen.

- Verbesserung des Komforts: Lüftungssysteme können dazu beitragen, den Komfort in Innenräumen zu verbessern, indem sie die Temperatur und die Luftfeuchtigkeit regulieren.

Nachteile von Lüftungssystemen

Lüftungssysteme haben auch einige Nachteile, darunter:

- Kosten: Lüftungssysteme können teuer sein, sowohl in der Anschaffung als auch im Betrieb.

- Energiebedarf: Lüftungssysteme können einen erheblichen Energiebedarf haben.

- Wartung: Lüftungssysteme müssen regelmäßig gewartet werden, um eine ordnungsgemäße Funktion zu gewährleisten.

Sicherheit von Lüftungssystemen

Lüftungssysteme müssen so sicher sein, dass sie das Risiko von Verletzungen oder Schäden minimieren. Zu den Sicherheitsmaßnahmen, die bei der Installation und Wartung von Lüftungssystemen getroffen werden können, gehören:

- Fehlererkennung und -korrektur: Lüftungssysteme sollten in der Lage sein, Fehler zu erkennen und zu korrigieren, um Verletzungen oder Schäden zu verhindern.

- Not-Aus-Systeme: Lüftungssysteme sollten Not-Aus-Systeme haben, die das System im Notfall sofort stoppen können.

- Sicherheitsvorkehrungen: Lüftungssysteme sollten Sicherheitsvorkehrungen haben, um den Zugang zu gefährlichen Bereichen zu verhindern.

Fazit

Lüftungssysteme sind ein wichtiger Bestandteil einer gesunden und komfortablen Innenraumluftqualität. Durch die Auswahl des richtigen Lüftungssystems für Ihre Bedürfnisse können Sie die Luftqualität in Ihrem Zuhause oder Büro verbessern und Ihre Gesundheit und Ihr Wohlbefinden schützen.

Isolierung

Die Isolierung eines Einbrennofens ist wichtig, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Die Isolierung verhindert, dass Wärme aus dem Ofen entweicht, wodurch der Ofen weniger Energie benötigt, um die gewünschte Temperatur zu erreichen. Außerdem kann die Isolierung dazu beitragen, dass der Ofen nicht zu heiß wird und sich dadurch keine Brandgefahr ergibt.

Arten von Isolation für Einbrennöfen

Es gibt verschiedene Arten von Isolation, die für Einbrennöfen verwendet werden können. Die gebräuchlichsten Arten sind:

- Mineralwolle: Mineralwolle ist ein faseriges Material, das aus Stein, Glas oder Basalt hergestellt wird. Mineralwolle ist ein guter Wärme- und Schallisolator.

- Polystyrol: Polystyrol ist ein Kunststoff, der aus kleinen, geschlossenen Zellen besteht. Polystyrol ist ein guter Wärmeisolator.

- Dämmwolle: Dämmwolle ist ein faseriges Material, das aus natürlichen oder synthetischen Materialien hergestellt wird. Dämmwolle ist ein guter Wärme- und Schallisolator.

Isolierung eines Einbrennofens

Die Isolierung eines Einbrennofens sollte fachgerecht durchgeführt werden, um die gewünschten Ergebnisse zu erzielen. Die folgenden Schritte sind zu beachten:

- Entfernen Sie die alte Isolierung, falls vorhanden.

- Reinigen Sie die Oberfläche des Ofens gründlich.

- Bringen Sie die neue Isolierung an.

- Verschließen Sie alle Lücken oder Risse.

Sicherheitshinweise

Bei der Isolierung eines Einbrennofens sind folgende Sicherheitshinweise zu beachten:

- Tragen Sie immer geeignete Schutzkleidung, z. B. Schutzbrille, Handschuhe und Atemschutzmaske.

- Achten Sie darauf, dass der Ofen ausgeschaltet und abgekühlt ist, bevor Sie mit der Isolierung beginnen.

- Verwenden Sie nur Isoliermaterial, das für den Einsatz in Einbrennöfen geeignet ist.

Fazit

Die Isolierung eines Einbrennofens ist eine wichtige Maßnahme, um die Energiekosten zu senken und die Sicherheit zu gewährleisten. Durch die fachgerechte Durchführung der Isolierung können Sie die gewünschten Ergebnisse erzielen und den Ofen über viele Jahre hinweg nutzen.

Transport

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Der Ofen ist ein schweres und sperriges Gerät, das leicht beschädigt werden kann, wenn er nicht richtig transportiert wird.

Vorbereitung

Bevor Sie mit dem Transport des Ofens beginnen, sollten Sie folgende Vorbereitungen treffen:

- Stellen Sie sicher, dass der Ofen vollständig abgekühlt ist.

- Entfernen Sie alle losen Teile, wie z. B. die Türen und die Schubladen.

- Sichern Sie alle beweglichen Teile, wie z. B. die Heizelemente.

- Besorgen Sie sich geeignetes Transportmaterial, wie z. B. eine Palette und Spanngurte.

Transport

Der Ofen sollte auf einer stabilen Palette transportiert werden. Verwenden Sie Spanngurte, um den Ofen auf der Palette zu sichern. Achten Sie darauf, dass die Spanngurte fest genug angezogen sind, um den Ofen zu sichern, aber nicht so fest, dass sie ihn beschädigen.

Wenn der Ofen auf der Palette befestigt ist, können Sie ihn zum Transportfahrzeug fahren. Achten Sie darauf, dass der Ofen beim Transport nicht herunterfällt oder umkippt.

Lieferung

Bei der Lieferung des Ofens sollten Sie folgende Schritte beachten:

- Stellen Sie sicher, dass der Lieferant den Ofen sicher anliefert.

- Überprüfen Sie den Ofen nach der Lieferung auf Schäden.

Sicherheitshinweise

Beim Transport eines Einbrennofens sollten Sie folgende Sicherheitshinweise beachten:

- Tragen Sie immer geeignete Schutzkleidung, wie z. B. Handschuhe und Schutzbrille.

- Achten Sie darauf, dass der Ofen nicht herunterfällt oder umkippt.

- Vermeiden Sie, dass der Ofen in Kontakt mit Wasser oder anderen Flüssigkeiten kommt.

Fazit

Der Transport eines Einbrennofens ist eine Aufgabe, die mit Vorsicht und Sorgfalt durchgeführt werden sollte. Durch die Einhaltung der oben genannten Schritte können Sie den Ofen sicher und unbeschädigt transportieren.

Zusätzliche Tipps

Wenn der Ofen über eine lange Strecke transportiert werden muss, sollten Sie ihn in einem geschlossenen Fahrzeug transportieren, um ihn vor Witterungseinflüssen zu schützen.

Wenn der Ofen in einem Gebäude transportiert werden muss, sollten Sie die Türen und Gänge überprüfen, um sicherzustellen, dass der Ofen durchpasst.

Wenn Sie den Ofen selbst transportieren, sollten Sie sich von einem Freund oder Verwandten helfen lassen.

Sicherheitsfunktionen

Einbrennöfen sind große und komplexe Geräte, die bei unsachgemäßer Verwendung zu Verletzungen oder Schäden führen können. Aus diesem Grund sind Einbrennöfen mit einer Reihe von Sicherheitsfunktionen ausgestattet, um die Sicherheit der Benutzer zu gewährleisten.

Die wichtigsten Sicherheitsfunktionen eines Einbrennofens sind:

- Temperaturregler: Der Temperaturregler ermöglicht es dem Benutzer, die Temperatur des Ofens genau zu steuern. Dies ist wichtig, um zu verhindern, dass das Material im Ofen überhitzt und beschädigt wird.

- Thermostat: Das Thermostat schaltet den Ofen automatisch ab, wenn die eingestellte Temperatur erreicht ist. Dies verhindert, dass das Material im Ofen zu lange erhitzt wird und beschädigt wird.

- Überhitzungsschutz: Der Überhitzungsschutz schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Stromausfall oder einen anderen Fehler verursacht werden.

- Sicherheitsthermostat: Der Sicherheitsthermostat schaltet den Ofen automatisch ab, wenn die Temperatur im Ofen zu hoch wird. Dies kann durch einen Brand oder einen anderen Notfall verursacht werden.

- Sicherheitstür: Die Sicherheitstür verhindert, dass der Benutzer den Ofen während des Betriebs öffnet. Dies ist wichtig, um Verbrennungen zu vermeiden.

- Sicherheitsschalter: Der Sicherheitsschalter schaltet den Ofen automatisch ab, wenn die Tür geöffnet wird. Dies ist wichtig, um zu verhindern, dass der Ofen eingeschaltet bleibt, wenn die Tür geöffnet ist.

Zusätzliche Sicherheitsfunktionen:

- Feuerlöscher: Ein Feuerlöscher sollte in der Nähe des Ofens aufbewahrt werden, um im Brandfall schnell reagieren zu können.

- Not-Aus-Schalter: Der Not-Aus-Schalter schaltet den Ofen sofort ab. Er sollte in greifbarer Nähe des Ofens angebracht sein.

- Warnhinweise: Der Ofen sollte mit Warnhinweisen versehen sein, die den Benutzer vor Gefahren warnen.

Sicherheitshinweise:

- Lesen Sie die Bedienungsanleitung des Ofens sorgfältig durch, bevor Sie ihn verwenden.

- Befolgen Sie die Sicherheitshinweise, die in der Bedienungsanleitung angegeben sind.

- Lassen Sie den Ofen niemals unbeaufsichtigt.

- Verwenden Sie den Ofen nur für den vorgesehenen Zweck.

- Reinigen Sie den Ofen regelmäßig, um Brandgefahr zu vermeiden.

Durch die Einhaltung der oben genannten Sicherheitshinweise können Sie die Sicherheit beim Umgang mit Einbrennöfen gewährleisten.