Das klassische Pulverzentrum als Versorgungseinheiten mit eigener Absaugung und Endfilter kommen ausschließlich bei injektor betriebenen Anlagen zum Einsatz.

Die Aufgabe des Pulverzentrums ist es, das über den Zyklon zurückgewonnene Pulver, inklusive der Frischpulverzufuhr, meist aus dem Originalgebinde, über Pulverleitungen den Beschichtungspistolen zuzuführen. Der Farbwechsel sollte hier möglichst schnell, sauber und vollautomatisch auszuführen sein.

Pulverzentrum

Ein Pulverzentrum ist ein Teil einer Pulverbeschichtungsanlage, das für die Bereitstellung und Verteilung des Pulverlacks zuständig ist. Es besteht aus folgenden Komponenten:

- Pulverbehälter: Der Pulverbehälter enthält den Pulverlack, der auf die Werkstücke aufgetragen werden soll. Er sollte aus einem feuerfesten Material bestehen, um die Bildung von Funken oder Bränden zu verhindern.

- Pulverfördersystem: Das Pulverfördersystem transportiert den Pulverlack aus dem Pulverbehälter zu den Injektoren. Es kann ein manuelles oder automatisches System sein.

- Injektoren: Die Injektoren sprühen den Pulverlack auf die Werkstücke auf. Sie können elektrostatisch oder pneumatisch betrieben sein.

Die Aufgabe des Pulverzentrums ist es, den Pulverlack in der richtigen Menge und mit der richtigen Konsistenz zur Verfügung zu stellen. Dies ist wichtig, um eine gleichmäßige und qualitativ hochwertige Beschichtung zu gewährleisten.

Pulverzentren werden in verschiedenen Ausführungen angeboten. Die Wahl der richtigen Ausführung hängt von den individuellen Anforderungen der Pulverbeschichtungsanlage ab. Zu berücksichtigende Faktoren sind unter anderem:

- Art des Pulverlacks: Die Art des Pulverlacks bestimmt die Art des Pulverfördersystems und der Injektoren.

- Größe der Pulverbeschichtungsanlage: Die Größe der Pulverbeschichtungsanlage bestimmt die Größe des Pulverbehälters und des Pulverfördersystems.

- Anzahl der zu beschichtenden Werkstücke: Die Anzahl der zu beschichtenden Werkstücke bestimmt die Anzahl der Injektoren.

- Budget: Pulverzentren sind in der Regel kostenintensiv.

Bei der Auswahl eines Pulverzentrums sollten folgende Faktoren beachtet werden:

- Die Qualität des Pulverbehälters: Der Pulverbehälter sollte aus einem hochwertigen Material bestehen, das feuerfest und langlebig ist.

- Die Qualität des Pulverfördersystems: Das Pulverfördersystem sollte zuverlässig und verschleißfest sein.

- Die Qualität der Injektoren: Die Injektoren sollten eine gleichmäßige und präzise Beschichtung gewährleisten.

Pulverzentren sind ein wichtiger Bestandteil einer Pulverbeschichtungsanlage. Sie sorgen dafür, dass der Pulverlack in der richtigen Menge und mit der richtigen Konsistenz zur Verfügung steht und damit eine gleichmäßige und qualitativ hochwertige Beschichtung gewährleistet wird.

Wie funktionert das Pulverzentrum?

Das Pulverzentrum funktioniert wie folgt:

- Der Pulverlack wird in den Pulverbehälter gefüllt.

- Das Pulverfördersystem transportiert den Pulverlack aus dem Pulverbehälter zu den Injektoren.

- Die Injektoren sprühen den Pulverlack auf die Werkstücke auf.

Pulverbehälter

Der Pulverbehälter ist der zentrale Bestandteil des Pulverzentrums. Er enthält den Pulverlack, der auf die Werkstücke aufgetragen werden soll. Der Pulverbehälter sollte aus einem feuerfesten Material bestehen, um die Bildung von Funken oder Bränden zu verhindern.

Pulverfördersystem

Das Pulverfördersystem transportiert den Pulverlack aus dem Pulverbehälter zu den Injektoren. Es kann ein manuelles oder automatisches System sein.

Manuelle Pulverfördersysteme bestehen in der Regel aus einem Förderband oder einer Förderschnecke. Das Förderband oder die Förderschnecke wird von einem Bediener manuell bewegt, um den Pulverlack zu den Injektoren zu transportieren.

Automatische Pulverfördersysteme bestehen in der Regel aus einem Förderband oder einer Förderschnecke, die von einem Motor angetrieben wird. Das Förderband oder die Förderschnecke transportiert den Pulverlack kontinuierlich zu den Injektoren.

Injektoren

Die Injektoren sprühen den Pulverlack auf die Werkstücke auf. Sie können elektrostatisch oder pneumatisch betrieben sein.

Elektrostatische Injektoren verwenden die elektrostatische Anziehungskraft, um den Pulverlack auf die Werkstücke zu sprühen. Der Pulverlack wird dabei mit einer negativen Ladung versehen. Die Werkstücke werden mit einer positiven Ladung versehen. Dadurch haftet der Pulverlack an den Werkstücken.

Pneumatische Injektoren verwenden Druckluft, um den Pulverlack auf die Werkstücke zu sprühen. Der Pulverlack wird dabei durch eine Düse gedrückt. Die Düse ist so geformt, dass der Pulverlack gleichmäßig auf die Werkstücke aufgetragen wird.

Funktionsweise des Pulverzentrums

Der Pulverlack wird in den Pulverbehälter gefüllt. Das Pulverfördersystem transportiert den Pulverlack aus dem Pulverbehälter zu den Injektoren. Die Injektoren sprühen den Pulverlack auf die Werkstücke auf.

Bei elektrostatischen Injektoren wird der Pulverlack dabei mit einer negativen Ladung versehen. Die Werkstücke werden mit einer positiven Ladung versehen. Dadurch haftet der Pulverlack an den Werkstücken.

Bei pneumatischen Injektoren wird der Pulverlack durch eine Düse gedrückt. Die Düse ist so geformt, dass der Pulverlack gleichmäßig auf die Werkstücke aufgetragen wird.

Qualität der Beschichtung

Die Qualität der Beschichtung hängt von der Funktionsweise des Pulverzentrums ab. Ein gut funktionierendes Pulverzentrum stellt den Pulverlack in der richtigen Menge und mit der richtigen Konsistenz zur Verfügung. Dies ist wichtig, um eine gleichmäßige und qualitativ hochwertige Beschichtung zu gewährleisten.

Es gibt Vibrationstische für die Aufnahme des Originalgebindes und Vibrationstische für die Aufnahme eines Frischpulvergebindes. Die Hub- und Senk station mit angebauten Injektoren und Tauchrohren sollte vorteilsweise niveaugesteuert sein. Die Tauchrohre sollten örtlich fluidisiert werden.

Um einen sauberen Farbwechsel durchführen zu können, müssen Düsenstöcke für die automatische Innenreinigung von Saugrohren, Injektoren, Pulverschläuche und Pistolen sorgen.

Ein Rückführ schlauch lenkt das zurückgewonnene Pulver direkt in das Gebinde zurück. Durch eine direkt eingebaute ode rüber den Nachfilter des Zyklons geführte Ablufteinheit wird eine Staubentwicklung bzw. Verschmutzung verhindert.

Idealerweise sollte die Steuerung aller Funktionen vom Pulverzentrum herausge führt werden können. Ist das Pulverzentrum ohne eigenständige Absaugung ausgelegt, muss auf die richtige Dimensionierung des

Zyklon-Nachfilters geachtet werden.

Das Pulverzentrum ist ein wesentlicher Bestandteil des Farbwechselsystems und trägt in hohem Maße zur Qualität der Endprodukte bei. Optimale Vibration und örtliche Fluidisierung in Kombination mit einer niveaugesteuerten Tauchrohr-Eintauchtiefe sind Voraussetzungen für gute Beschichtungsresultate.

Eine selbstständige, großzügig ausgelegte Abluft verhindert den Austritt von Pulverpartikeln während des Arbeitsprozesses und vor allem während der Reinigung beim Farbwechsel.

Funktion des Pulverzentrums:

- Transport des zurückgewonnenen Pulvers über den Zyklon in das Originalgebinde

- Frischpulver-Zudosierung in das Gebinde, möglichst kontinuierlich und dem Verbrauch angemessen

- Mit entsprechenden Injektoren das Pulver über Schläuche oder Rohre zu den Pistolen zu fördern

- Beim Pulver- oder Farbwechsel müssen folgende Baugruppen gereinigt werden:

- die Förderwege des Pulvers vom Zyklon zum Pulverzentrum

- die Pulverzudosierung

- die Injektoren, Tauchrohr. Pistolen, Schläuche

- die Siebmaschine

- das Pulverzentrum selbst

In der Regel lassen sich bei den Pulverzentren nur die Injektoren mit Ansaugrohr, Schläuchen und Pistolen innen automatisch reinigen. Alle anderen Bereiche müssen manuell oder mit manueller Unterstützung gereinigt werden.

Konzept Stabinjektor und Pulverzentrum

Das Konzept Stabinjektor und Pulverzentrum ist eine Methode zur Beschichtung von Werkstücken mit Pulverlack. Es besteht aus zwei Hauptkomponenten: dem Stabinjektor und dem Pulverzentrum.

Der Stabinjektor ist ein elektrostatischer Injektor, der den Pulverlack auf das Werkstück aufträgt. Er besteht aus einem Stab, an dem sich eine Düse befindet. Der Stab ist mit einer Elektrode verbunden, die den Pulverlack mit einer negativen Ladung auflädt. Die Düse ist so geformt, dass der Pulverlack gleichmäßig auf das Werkstück aufgetragen wird.

Das Pulverzentrum ist ein System, das den Pulverlack aus dem Pulverbehälter zu den Stabinjektoren transportiert. Es besteht aus einem Pulverbehälter, einem Pulverfördersystem und einem Steuerungssystem.

Funktionsweise des Konzepts Stabinjektor und Pulverzentrum

Der Pulverlack wird in den Pulverbehälter gefüllt. Das Pulverfördersystem transportiert den Pulverlack aus dem Pulverbehälter zu den Stabinjektoren. Die Stabinjektoren sprühen den Pulverlack auf das Werkstück auf.

Dabei wird der Pulverlack mit einer negativen Ladung versehen. Die Werkstücke werden mit einer positiven Ladung versehen. Dadurch haftet der Pulverlack an den Werkstücken.

Vorteile des Konzepts Stabinjektor und Pulverzentrum

Das Konzept Stabinjektor und Pulverzentrum bietet folgende Vorteile:

- Gute Beschichtungsqualität: Das Konzept ermöglicht eine gleichmäßige und qualitativ hochwertige Beschichtung.

- Hohe Effizienz: Das Konzept ist effizient und ermöglicht eine schnelle Beschichtung von Werkstücken.

- Flexibilität: Das Konzept ist flexibel und kann für eine Vielzahl von Werkstücken verwendet werden.

Nachteile des Konzepts Stabinjektor und Pulverzentrum

Das Konzept Stabinjektor und Pulverzentrum hat folgende Nachteile:

- Kosten: Das Konzept ist relativ kostenintensiv.

- Wartung: Das Konzept erfordert eine regelmäßige Wartung.

Anwendungsbereiche des Konzepts Stabinjektor und Pulverzentrum

Das Konzept Stabinjektor und Pulverzentrum wird in einer Vielzahl von Branchen verwendet, darunter:

- Automobilindustrie: Das Konzept wird zur Beschichtung von Autoteilen verwendet.

- Bauindustrie: Das Konzept wird zur Beschichtung von Metallteilen verwendet.

- Industrie: Das Konzept wird zur Beschichtung von Maschinen und Anlagen verwendet.

Bei diesem Konzept werden Stabinjektorrohre und die Niveausonde außen, sowie die Stabinjektoren, Schläuche und Pistolen innen per Knopfdruck automatisch ausgefahren und impulsmäßig gereinigt.

Je nach Ausführung, z. ß. mit Monozyklon, wird die Pulverwalze durch Trennung zum Zyklon ebenfalls automatisch über den Nachfilter gereinigt. Manuell muss die Kunststoff aufnahmeplatte unten mit lnjektorspitzen, sowie der Zwischenraum, ggf mit Sieb und Rahmen ausgeblasen werden.

Die Absaugung erfolgt über den Zyklon zum Nachfilter. Zuletzt muss der Pulverkanon ausgetauscht werden. Der Farbwechsel dauert ca. 3 bis 5 Minuten.

Das Pulverzentrumkonzept umfasst die folgenden Funktionen

- Präzise Frischpulverzuführung aus dem Gebinde auch über lange Transportwege hinweg (bis zu 40 m lang)

- Ultraschallsiebung des Frisch- und Rückgewinnungspulvers

- Automatischer Schmutzaustrag

- Pulverentnahme ohne Fluidisierung

- Präzise und schonende Förderung

- Emkopplung des Pulverzentrums vom Zyklon bei Kleinstmengen ohne eine Rückgewinnung

- Automatische Reinigung des Systems inklusive Pulvertransportleitung

Besonders bei schnellen Farbwechseln bei denen ohne eine Rückgewinnung gearbeitet wird, sind Stillstandszeiten der Anlage von Bedeutung. Das Pulverzentrumkonzept ist für diese Kleinmengenbeschichtung geeignet, da ein Teil des Farbwechsels schon während der Beschichtung ausgeführt werden kann. Hierzu wird das System zum Zyklon über einen Schieber entkoppelt.

Die gewünschte Pulvermenge wird bei der Frischpulverpumpe eingestellt. Diese Pumpe mit einer Fürderkapazität bis zu 5 kg/min. liefert in Sekunden die minimale Pulvermenge (ca. 700 g) damit das Pumpsystem zu den Pistolen hin arbeiten kann. Anschließend kann die Frischpulverpumpe gereinigt und das Pulver bereits gewechselt werden.

Ein weiterer Vorteil dieses Systems ist die Ausführung der Transportleitungen. Da für den Pulvertransport nur geringe Luftmengen benötigt werden, kann ein sehr kleiner Schlauchdurchmesser (6 mm) gewählt werden. Durch die niedrigen Fließgeschwindigkeiten ist ein Ansintern des Pulvers in den Schlauchleitungen nicht möglich.

Die Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenveredelung, das sich durch seine umweltfreundlichen Eigenschaften und Langlebigkeit der Beschichtung auszeichnet. Im Gegensatz zu herkömmlichen flüssigen Beschichtungen werden bei der Pulverbeschichtung trockene Pulverpartikel elektrostatisch auf die Oberfläche eines Werkstücks aufgebracht. Anschließend wird das Pulver in einem Ofen erhitzt, wodurch es schmilzt und eine gleichmäßige, dauerhafte Beschichtung bildet.

Vorteile der Pulverbeschichtung umfassen:

- Umweltfreundlichkeit: Keine Lösungsmittel und geringere Emissionen von flüchtigen organischen Verbindungen (VOC).

- Effizienz: Hohe Materialausnutzung und weniger Abfall.

- Robustheit: Gute Beständigkeit gegen chemische, mechanische und Witterungseinflüsse.

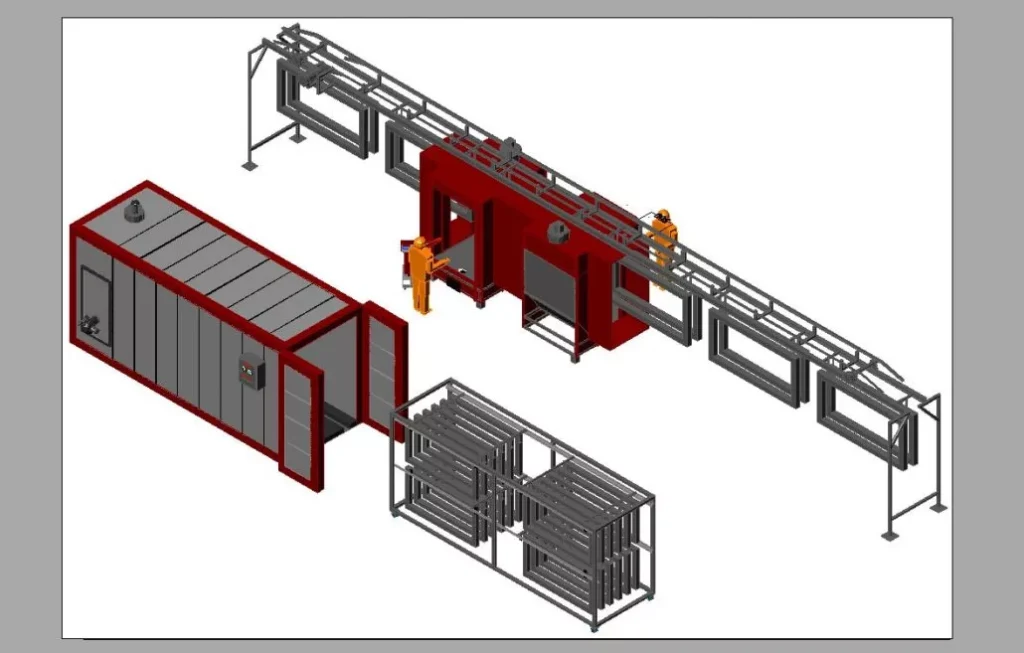

Pulverbeschichtungsanlagen

Pulverbeschichtungsanlagen sind zentraler Bestandteil des Pulverbeschichtungsprozesses und umfassen die komplette Infrastruktur, die zur Anwendung von Pulverbeschichtungen erforderlich ist. Diese Anlagen sind in verschiedenen Größen und Ausführungen erhältlich, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

Typen von Pulverbeschichtungsanlagen:

- Manuelle Pulverbeschichtungsanlagen:

Ideal für kleinere Betriebe oder spezialisierte Anwendungen, bei denen Flexibilität gefordert ist. Sie bestehen aus einer Pulverkabine, einem Pulvergerät und einem Einbrennofen. - Halbautomatische Anlagen:

Kombinieren manuelle und automatische Prozesse, um eine höhere Effizienz bei mittleren Produktionsvolumina zu erreichen. Diese Anlagen bieten eine gute Balance zwischen Flexibilität und Automatisierung. - Vollautomatische Pulverbeschichtungsanlagen:

Entwickelt für Großserienproduktionen. Diese Anlagen sind vollständig automatisiert und beinhalten Fördersysteme, automatische Pistolen und integrierte Steuerungssysteme, um hohe Produktionsgeschwindigkeiten und gleichbleibende Qualität zu gewährleisten.

Pulverkabinen

Pulverkabinen sind spezielle Räume oder Gehäuse, in denen der Pulverbeschichtungsprozess stattfindet. Sie spielen eine entscheidende Rolle bei der Gewährleistung einer sauberen und kontrollierten Umgebung für die Pulverbeschichtung.

Typen von Pulverkabinen:

- Offene Kabinen:

Diese Kabinen sind ideal für kleine bis mittlere Anwendungen. Sie bieten einen offenen Zugang für den Bediener, sind jedoch weniger effektiv bei der Kontrolle von Overspray. - Geschlossene Kabinen:

Bieten eine kontrollierte Umgebung und minimieren Overspray durch integrierte Luftführungssysteme. Geschlossene Kabinen sind in der Regel effizienter und sicherer. - Selbstreinigende Kabinen:

Ausgestattet mit automatischen Reinigungssystemen, die den Farbwechsel und die Wartung erleichtern. Diese Kabinen sind besonders nützlich in Anwendungen mit häufigem Farbwechsel.

Sicherheits- und Umweltaspekte: Pulverkabinen sind so konzipiert, dass sie die Sicherheit der Bediener gewährleisten und die Umweltbelastung minimieren. Dazu gehören Belüftungssysteme, Filter zur Partikelabscheidung und Schutzvorrichtungen, die den Kontakt mit dem Pulver verhindern.

Einbrennöfen

Der Einbrennofen ist ein unverzichtbarer Bestandteil des Pulverbeschichtungsprozesses, da er die notwendigen Temperaturen bereitstellt, um das aufgetragene Pulver zu einer harten, widerstandsfähigen Oberfläche zu verschmelzen.

Typen von Einbrennöfen:

- Chargenöfen:

Ideal für kleinere Produktionen oder variierende Chargengrößen. Diese Öfen sind flexibel und können unterschiedliche Teile gleichzeitig verarbeiten. - Durchlauföfen:

Entwickelt für kontinuierliche Produktionslinien, bei denen hohe Durchsatzraten erforderlich sind. Teile werden auf einem Förderband durch den Ofen transportiert, was eine konstante Verarbeitung ermöglicht.

Energieeffizienz und Temperatursteuerung: Moderne Einbrennöfen sind energieeffizient und bieten präzise Temperaturregelung, um gleichbleibende Beschichtungsqualität zu gewährleisten. Technologien wie Wärmerückgewinnungssysteme und fortschrittliche Isolierung tragen zur Reduzierung des Energieverbrauchs bei.

Pulvergeräte

Pulvergeräte sind für die Anwendung der Pulverbeschichtung unerlässlich. Sie bestehen aus verschiedenen Komponenten, die zusammenarbeiten, um das Pulver gleichmäßig und effizient auf die Oberfläche des Werkstücks aufzubringen.

Arten von Pulvergeräten:

- Elektrostatische Sprühpistolen:

Verwenden Hochspannung, um Pulverpartikel elektrostatisch aufzuladen, was eine gleichmäßige Verteilung und Haftung auf dem Werkstück fördert. - Pulverförderer:

Transportieren das Pulver vom Vorratsbehälter zur Sprühpistole. Sie sind entscheidend für die Konsistenz und Effizienz des Beschichtungsprozesses.

Elektrostatik spielt eine zentrale Rolle bei der Pulverbeschichtung, da sie die Anziehungskraft zwischen den Pulverpartikeln und der Oberfläche erhöht und so eine gleichmäßige Beschichtung ermöglicht.

Auswahlkriterien für Pulvergeräte umfassen:

- Kompatibilität: Passend für die spezifischen Anforderungen der Anwendung.

- Flexibilität: Anpassungsfähigkeit an unterschiedliche Werkstückgrößen und -formen.

- Effizienz: Hohe Materialausnutzung und minimierter Pulververbrauch.

Automatische Pulverbeschichtungsanlagen

Automatische Pulverbeschichtungsanlagen bieten zahlreiche Vorteile, insbesondere in Bezug auf Effizienz und Konsistenz. Sie sind ideal für Großserienproduktionen und tragen zur Senkung der Betriebskosten bei.

Vorteile der Automatisierung:

- Erhöhte Produktivität: Automatische Systeme können kontinuierlich arbeiten und so die Produktionskapazität erheblich steigern.

- Gleichbleibende Qualität: Minimierung von Fehlern und Variabilität durch präzise Steuerung der Beschichtungsparameter.

- Kostenersparnis: Reduzierung der Arbeitskosten und des Materialverbrauchs durch optimierte Prozesse.

Komponenten und Funktionsweise:

- Fördersysteme: Transportieren Werkstücke automatisch durch den Beschichtungsprozess.

- Automatische Sprühpistolen: Verteilen das Pulver gleichmäßig auf den Werkstücken.

- Integrierte Steuerungssysteme: Überwachen und steuern alle Aspekte des Beschichtungsprozesses, einschließlich Temperatur, Sprühzeit und Pulvermenge.

Ersatzteile für Pulverbeschichtungsanlagen

Ersatzteile sind entscheidend für die Wartung und Langlebigkeit von Pulverbeschichtungsanlagen. Regelmäßige Wartung und der rechtzeitige Austausch von Verschleißteilen sind unerlässlich, um Ausfallzeiten zu minimieren und die Effizienz der Anlagen aufrechtzuerhalten.

Wichtige Ersatzteile und ihre Funktionen:

- Sprühdüsen: Stellen die gleichmäßige Verteilung des Pulvers sicher.

- Filter: Entfernen überschüssige Pulverpartikel aus der Kabinenluft.

- Förderbänder: Transportieren die Werkstücke durch den Beschichtungsprozess.

Wartung und Instandhaltung:

- Regelmäßige Inspektionen: Identifizieren potenzielle Probleme frühzeitig und ermöglichen rechtzeitige Reparaturen.

- Ersatzteilmanagement: Sicherstellung der Verfügbarkeit von Ersatzteilen zur Minimierung von Ausfallzeiten.

Zukunft der Pulverbeschichtungstechnologie

Die Pulverbeschichtungstechnologie entwickelt sich kontinuierlich weiter, um den steigenden Anforderungen der Industrie gerecht zu werden. Zu den wichtigsten Trends und Entwicklungen gehören:

- Nachhaltigkeit: Einsatz umweltfreundlicher Materialien und Verfahren zur Reduzierung des ökologischen Fußabdrucks.

- Fortschrittliche Materialien: Entwicklung neuer Pulverformeln, die verbesserte Eigenschaften wie Korrosionsbeständigkeit und UV-Stabilität bieten.

- Digitalisierung: Integration von IoT und datenbasierten Lösungen zur Optimierung des Beschichtungsprozesses und zur Verbesserung der Qualitätssicherung.

Fazit

Pulverbeschichtungsanlagen und ihre Komponenten sind ein wesentlicher Bestandteil moderner Produktionsprozesse. Sie bieten eine umweltfreundliche, effiziente und langlebige Lösung für die Oberflächenveredelung. Durch die ständige Weiterentwicklung der Technologie und den Einsatz von Automatisierung können Unternehmen ihre Effizienz steigern und gleichzeitig die Qualität ihrer Produkte sicherstellen.

Ich hoffe, dieser umfassende Überblick über Pulverbeschichtungsanlagen und verwandte Komponenten ist hilfreich. Wenn Sie weitere Informationen oder spezifische Details zu einem bestimmten Abschnitt wünschen, lassen Sie es mich bitte wissen!

Wie lange hält Pulverbeschichtung?

Die Haltbarkeit einer Pulverbeschichtung kann je nach Anwendung, Umgebung und Qualität der Beschichtung stark variieren. Hier sind einige Faktoren, die die Lebensdauer einer Pulverbeschichtung beeinflussen können:

Faktoren, die die Haltbarkeit beeinflussen:

- Qualität des Pulvers:

- Pulverformulierung: Hochwertige Pulverlacke bieten in der Regel eine längere Haltbarkeit und bessere Widerstandsfähigkeit gegen Umwelteinflüsse.

- UV-Stabilität: Speziell formulierte Pulverlacke mit UV-Schutz verlängern die Lebensdauer bei Anwendungen im Freien.

- Vorbereitung der Oberfläche:

- Reinigung: Eine gründliche Reinigung der Oberfläche vor der Beschichtung ist entscheidend, um eine gute Haftung des Pulvers zu gewährleisten.

- Vorbehandlung: Verfahren wie das Phosphatieren oder Sandstrahlen verbessern die Haftung und Korrosionsbeständigkeit.

- Bedingungen der Anwendung:

- Innen- vs. Außenanwendung: Pulverbeschichtungen im Innenbereich können Jahrzehnte halten, während Beschichtungen im Außenbereich stärker durch UV-Strahlung, Feuchtigkeit und Temperaturschwankungen beansprucht werden.

- Mechanische Belastung: Starke mechanische Belastungen oder Abnutzung können die Lebensdauer der Beschichtung verkürzen.

- Betriebsumgebung:

- Korrosive Umgebungen: In Industriegebieten oder maritimen Umgebungen kann die Lebensdauer aufgrund der erhöhten Korrosionsgefahr kürzer sein.

- Witterungseinflüsse: Regionen mit extremen Wetterbedingungen können die Lebensdauer der Pulverbeschichtung verkürzen.

- Beschichtungsdicke:

- Eine angemessene Schichtdicke ist wichtig, um eine gleichmäßige Abdeckung und ausreichenden Schutz zu gewährleisten.

Typische Lebensdauer

- Innenanwendungen:

Pulverbeschichtungen, die in Innenbereichen aufgebracht werden, können oft 15-20 Jahre oder länger halten, da sie weniger extremen Bedingungen ausgesetzt sind. - Außenanwendungen:

Bei Außenanwendungen hängt die Lebensdauer stark von den Umweltbedingungen ab, kann jedoch typischerweise zwischen 5 und 10 Jahren liegen. Hochwertige Pulverbeschichtungen, die speziell für den Außenbereich entwickelt wurden, können bis zu 15 Jahre oder länger halten, wenn sie regelmäßig gewartet werden. - Industrieanwendungen:

In industriellen Anwendungen, die häufig aggressiven Chemikalien oder starker mechanischer Beanspruchung ausgesetzt sind, kann die Lebensdauer kürzer sein und erfordert häufigere Inspektionen und Wartungen.

Verlängerung der Haltbarkeit

Um die Lebensdauer der Pulverbeschichtung zu maximieren, sind folgende Maßnahmen empfehlenswert:

- Regelmäßige Inspektion und Wartung: Frühe Erkennung von Schäden und rechtzeitige Reparaturen können die Haltbarkeit erheblich verlängern.

- Vermeidung von physikalischen Schäden: Sorgfältiger Umgang mit beschichteten Oberflächen reduziert das Risiko von Kratzern und Abplatzungen.

- Schutz vor chemischen Einflüssen: Vermeidung von Kontakt mit aggressiven Chemikalien und Reinigungsmitteln, die die Beschichtung angreifen könnten.

Fazit

Die Pulverbeschichtung ist eine langlebige und widerstandsfähige Methode zur Oberflächenveredelung, die bei richtiger Anwendung und Wartung viele Jahre halten kann. Die tatsächliche Lebensdauer hängt jedoch von zahlreichen Faktoren ab, einschließlich der Qualität des Pulvers, der Vorbereitung der Oberfläche und den Umgebungsbedingungen, denen die beschichteten Teile ausgesetzt sind.

Wartungstipps für Anlagen

Um die Langlebigkeit und Effizienz von Pulverbeschichtungsanlagen zu gewährleisten, ist eine regelmäßige Wartung entscheidend. Hier sind einige Wartungstipps, die Ihnen helfen, die Leistung Ihrer Anlagen zu maximieren und Ausfallzeiten zu minimieren:

1. Allgemeine Inspektion

- Regelmäßige Überprüfungen: Führen Sie wöchentliche oder monatliche Inspektionen der gesamten Anlage durch, um sicherzustellen, dass alle Komponenten ordnungsgemäß funktionieren.

- Sichtprüfung: Überprüfen Sie auf sichtbare Abnutzung, Schäden oder lose Teile, die die Funktion beeinträchtigen könnten.

2. Pulverkabinen

- Filterwartung:

- Reinigung oder Austausch: Reinigen oder ersetzen Sie die Filter regelmäßig, um eine effiziente Luftführung und Partikelabscheidung zu gewährleisten.

- Filtertypen beachten: Verwenden Sie immer die vom Hersteller empfohlenen Filtertypen.

- Kabinenreinigung:

- Regelmäßige Reinigung: Halten Sie die Kabinenwände und -böden sauber, um Ansammlungen von überschüssigem Pulver zu vermeiden.

- Staubabsaugung: Stellen Sie sicher, dass die Absauganlage regelmäßig geleert und gewartet wird, um eine optimale Funktion zu gewährleisten.

3. Einbrennöfen

- Temperaturüberwachung:

- Regelmäßige Kalibrierung: Überprüfen Sie regelmäßig die Kalibrierung der Temperatursteuerung, um eine gleichbleibende Beschichtungsqualität sicherzustellen.

- Thermoelemente prüfen: Überprüfen Sie die Thermoelemente auf Genauigkeit und Funktionstüchtigkeit.

- Ofenreinigung:

- Innenreinigung: Entfernen Sie regelmäßig Rückstände und Ablagerungen im Inneren des Ofens, um die Effizienz zu erhalten.

- Dichtungen überprüfen: Überprüfen Sie die Dichtungen an Türen und Durchgängen auf Abnutzung und tauschen Sie sie bei Bedarf aus.

4. Pulvergeräte

- Sprühpistolenwartung:

- Düsenreinigung: Reinigen Sie die Düsen regelmäßig, um Verstopfungen und ungleichmäßige Sprühmuster zu vermeiden.

- Ersatzteile prüfen: Halten Sie Ersatzdüsen und andere Verschleißteile bereit, um Ausfallzeiten zu minimieren.

- Pulverförderer:

- Reinigungsintervalle: Reinigen Sie die Pulverförderer, um Blockaden zu verhindern und eine gleichmäßige Pulverzufuhr zu gewährleisten.

- Antriebssysteme warten: Überprüfen Sie regelmäßig die Antriebe und Lager auf Verschleiß und tauschen Sie sie bei Bedarf aus.

5. Fördersysteme

- Kettenspannung und Schmierung:

- Spannung überprüfen: Kontrollieren Sie die Spannung der Förderketten und passen Sie sie bei Bedarf an, um einen reibungslosen Betrieb zu gewährleisten.

- Schmierung: Schmieren Sie alle beweglichen Teile regelmäßig, um Verschleiß zu minimieren.

- Lagerwartung:

- Überprüfung der Lager: Überprüfen Sie die Lager auf Abnutzung und tauschen Sie sie bei Bedarf aus.

- Schmiermittel verwenden: Verwenden Sie die vom Hersteller empfohlenen Schmiermittel, um die Lebensdauer der Lager zu verlängern.

6. Automatisierte Systeme

- Steuerungssysteme:

- Software-Updates: Halten Sie die Software der Steuerungssysteme auf dem neuesten Stand, um Effizienz und Sicherheit zu gewährleisten.

- Fehlerprotokollierung: Überwachen Sie Fehlerprotokolle, um potenzielle Probleme frühzeitig zu erkennen.

- Sensoren und Aktoren:

- Funktionsprüfung: Überprüfen Sie regelmäßig die Sensoren und Aktoren auf ihre Funktionsfähigkeit und ersetzen Sie defekte Teile.

- Kalibrierung: Führen Sie regelmäßige Kalibrierungen durch, um die Genauigkeit der automatisierten Systeme zu gewährleisten.

7. Ersatzteile und Lagerhaltung

- Ersatzteilmanagement:

- Bestandskontrolle: Führen Sie eine genaue Bestandskontrolle der Ersatzteile, um Ausfallzeiten durch fehlende Teile zu vermeiden.

- Qualität der Ersatzteile: Verwenden Sie stets hochwertige Originalersatzteile, um die Funktionalität der Anlagen zu gewährleisten.

8. Schulung des Personals

- Regelmäßige Schulungen: Schulen Sie Ihr Personal regelmäßig in der Bedienung und Wartung der Anlagen, um Bedienfehler zu vermeiden und die Sicherheit zu erhöhen.

- Notfallverfahren: Stellen Sie sicher, dass alle Mitarbeiter mit den Notfallverfahren vertraut sind, um im Falle eines Ausfalls schnell reagieren zu können.

9. Dokumentation

- Wartungsprotokolle: Führen Sie detaillierte Wartungsprotokolle, um den Wartungsverlauf und alle durchgeführten Arbeiten zu dokumentieren.

- Checklisten verwenden: Nutzen Sie Wartungschecklisten, um sicherzustellen, dass alle erforderlichen Maßnahmen regelmäßig durchgeführt werden.

Fazit

Durch die Einhaltung dieser Wartungstipps können Sie die Effizienz und Lebensdauer Ihrer Pulverbeschichtungsanlagen maximieren. Eine gut gewartete Anlage führt zu einer höheren Produktqualität, weniger Ausfallzeiten und einer längeren Lebensdauer der Geräte. Regelmäßige Wartung ist eine Investition, die sich durch verbesserte Leistung und geringere Betriebskosten auszahlt.

Automatisierungsoptionen

Automatisierungsoptionen in der Pulverbeschichtung bieten zahlreiche Vorteile, darunter erhöhte Effizienz, gleichbleibende Qualität und reduzierte Betriebskosten. Im Folgenden werden verschiedene Automatisierungsoptionen erläutert, die in modernen Pulverbeschichtungsanlagen eingesetzt werden können:

1. Automatische Sprühsysteme

Automatische Sprühsysteme sind eine wesentliche Komponente für die Automatisierung der Pulverbeschichtung und bieten präzise und gleichmäßige Beschichtungen. Sie bestehen aus mehreren automatisierten Sprühpistolen, die auf robotergesteuerten Armen montiert sind.

- Robotergestützte Sprühpistolen:

Diese Pistolen sind an Roboterarmen befestigt, die programmierbar sind, um komplexe Bewegungsmuster auszuführen und die Sprühwinkel für unterschiedliche Werkstückgeometrien zu optimieren. - Pulvermengensteuerung:

Automatisierte Systeme ermöglichen die genaue Steuerung der Pulvermengen, was zu einer gleichmäßigen Schichtdicke und weniger Abfall führt. - Adaptive Technologie:

Moderne Systeme nutzen Sensoren, um die Werkstückgeometrie in Echtzeit zu erfassen und die Sprühmuster entsprechend anzupassen.

2. Fördersysteme

Automatisierte Fördersysteme transportieren die Werkstücke durch die verschiedenen Phasen des Beschichtungsprozesses und tragen dazu bei, den Durchsatz zu erhöhen.

- Overhead-Fördersysteme:

Diese Systeme transportieren die Teile über Kopf durch die Kabinen und Öfen, was den Bodenraum frei hält und die Effizienz erhöht. - Ketten- und Schienensysteme:

Förderbänder und Schienensysteme bieten Flexibilität bei der Gestaltung der Produktionslinie und können an unterschiedliche Anforderungen angepasst werden. - Variable Geschwindigkeit:

Einige Fördersysteme ermöglichen die Anpassung der Geschwindigkeit je nach Werkstückgröße und Prozessanforderungen.

3. Einbrennöfen mit Automatisierung

Einbrennöfen können durch Automatisierung effizienter und präziser arbeiten, was die Qualität der Beschichtung verbessert.

- Automatisierte Temperaturregelung:

Intelligente Steuerungssysteme passen die Ofentemperatur in Echtzeit an, um die optimale Aushärtung der Pulverbeschichtung zu gewährleisten. - Zeitschaltuhren und Sensoren:

Integrierte Timer und Sensoren helfen dabei, den Aushärtungsprozess genau zu überwachen und die Energieeffizienz zu maximieren. - Automatische Türsteuerung:

Automatische Türen öffnen und schließen sich synchron mit dem Ein- und Ausgang der Werkstücke, um den Wärmeverlust zu minimieren.

4. Qualitätskontrollsysteme

Automatisierte Qualitätskontrollsysteme sorgen dafür, dass die Beschichtungen den festgelegten Standards entsprechen und verringern den Bedarf an manueller Inspektion.

- Visuelle Inspektionssysteme:

Kameras und Bildverarbeitungstechnologien prüfen die Beschichtungsqualität und identifizieren sofort Fehler oder Unregelmäßigkeiten. - Schichtdickenmessung:

Berührungslose Messsysteme können die Dicke der Pulverbeschichtung präzise messen und Daten zur weiteren Analyse bereitstellen. - Echtzeit-Datenanalyse:

Datenerfassungs- und Analysesysteme ermöglichen die Überwachung des gesamten Prozesses und helfen bei der Identifizierung von Optimierungspotenzialen.

5. Software-Integration

Softwarelösungen spielen eine entscheidende Rolle bei der Automatisierung, indem sie verschiedene Systeme integrieren und den Betrieb effizienter gestalten.

- Leitsysteme (SCADA):

Supervisory Control and Data Acquisition (SCADA) Systeme bieten eine zentrale Steuerung und Überwachung aller Anlagenkomponenten. - IoT-Integration:

Internet of Things (IoT) Technologien ermöglichen die Vernetzung der Geräte und die Fernüberwachung sowie -steuerung der Prozesse. - Produktionsmanagement-Software:

Diese Softwarelösungen helfen bei der Planung und Verwaltung von Produktionsabläufen, indem sie Daten aus verschiedenen Quellen konsolidieren.

6. Automatisierte Farbwechsel

Für Betriebe, die häufige Farbwechsel durchführen müssen, bieten automatisierte Farbwechselsysteme erhebliche Vorteile.

- Schneller Farbwechsel:

Automatisierte Systeme reduzieren die Zeit, die für den Farbwechsel benötigt wird, was die Produktionsausfallzeiten minimiert. - Minimierung von Pulverabfall:

Durch den Einsatz von selbstreinigenden Sprühpistolen und Kabinen wird der Pulververbrauch optimiert.

7. Wartungsautomatisierung

Auch die Wartung von Anlagen kann automatisiert werden, um die Betriebszeiten zu maximieren und unvorhergesehene Ausfälle zu reduzieren.

- Vorausschauende Wartung:

Sensoren überwachen den Zustand der Anlagenkomponenten in Echtzeit und prognostizieren Wartungsbedarf, bevor Probleme auftreten. - Automatisierte Fehlerdiagnose:

Diagnose-Tools identifizieren Probleme und bieten Lösungsvorschläge, die die Wartungseffizienz erhöhen.

Vorteile der Automatisierung in der Pulverbeschichtung

- Erhöhte Produktivität:

Automatisierte Systeme ermöglichen eine höhere Produktionsrate bei gleichzeitig konsistenter Qualität. - Geringere Betriebskosten:

Durch die Optimierung des Materialverbrauchs und die Reduzierung des Arbeitsaufwands senken Automatisierungssysteme die Betriebskosten. - Verbesserte Qualität:

Gleichbleibende Beschichtungsqualität und reduzierte Fehlerraten durch präzise Steuerung und Überwachung. - Umweltfreundlichkeit:

Automatisierung reduziert den Pulverabfall und verbessert die Energieeffizienz der Anlagen.

Fazit

Automatisierungsoptionen in der Pulverbeschichtung bieten eine Vielzahl von Vorteilen und sind entscheidend für die Steigerung der Effizienz und Qualität in der Produktion. Die Integration von Robotik, fortschrittlicher Software und intelligenter Steuerung ermöglicht es Unternehmen, wettbewerbsfähig zu bleiben und gleichzeitig die Umweltbelastung zu reduzieren. Die Entscheidung für die richtige Kombination von Automatisierungstechnologien hängt von den spezifischen Anforderungen und Zielen des Unternehmens ab.

Automatisierungsvorteile

Automatisierung in der Pulverbeschichtungsindustrie bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion steigern können. Hier sind die wichtigsten Vorteile der Automatisierung erklärt:

1. Erhöhte Effizienz

- Höhere Produktionsraten:

Automatisierte Systeme können kontinuierlich ohne Unterbrechungen arbeiten, was zu höheren Durchsatzraten führt. Dies bedeutet, dass mehr Teile in kürzerer Zeit beschichtet werden können, was die Gesamtproduktivität steigert. - Schnellere Zykluszeiten:

Automatisierung reduziert die Bearbeitungszeit pro Werkstück erheblich, da Maschinen schneller und präziser arbeiten können als Menschen. - Minimierte Stillstandszeiten:

Automatisierte Wartung und vorausschauende Diagnose minimieren ungeplante Ausfallzeiten, was die Verfügbarkeit der Anlage erhöht.

2. Gleichbleibende Qualität

- Präzise Beschichtungsanwendung:

Automatisierte Sprühsysteme sorgen für eine gleichmäßige Schichtdicke und reduzieren menschliche Fehler, die zu Qualitätsabweichungen führen können. - Wiederholgenauigkeit:

Automatisierte Systeme wiederholen dieselben Bewegungen und Prozesse mit hoher Genauigkeit, was zu konsistenter Produktqualität führt, unabhängig von der Produktionsmenge. - Echtzeit-Qualitätskontrolle:

Durch den Einsatz von Sensoren und Kameras können automatisierte Systeme kontinuierlich die Qualität der Beschichtung überwachen und sofort Anpassungen vornehmen.

3. Reduzierte Betriebskosten

- Materialeinsparungen:

Automatisierung optimiert den Einsatz von Pulvermaterialien, wodurch Abfall reduziert und die Materialnutzung verbessert wird. - Geringere Arbeitskosten:

Der Bedarf an manueller Arbeit wird verringert, was die Personalkosten senkt. Mitarbeiter können in anderen Bereichen eingesetzt werden, wo menschliches Urteilsvermögen und Kreativität erforderlich sind. - Energieeffizienz:

Automatisierte Systeme sind oft energieeffizienter, da sie optimierte Prozesse und Technologien verwenden, um den Energieverbrauch zu minimieren.

4. Verbesserte Sicherheit

- Reduzierte Exposition gegenüber Gefahrenstoffen:

Automatisierung minimiert den direkten Kontakt der Mitarbeiter mit potenziell gefährlichen Chemikalien und Pulvern, was das Risiko von Gesundheitsproblemen reduziert. - Sicherheitsüberwachung:

Automatisierte Anlagen sind häufig mit Sicherheitssensoren ausgestattet, die Unfälle verhindern und im Notfall schnelle Reaktionen ermöglichen. - Ergonomische Vorteile:

Mitarbeiter müssen weniger körperlich anspruchsvolle Aufgaben erledigen, was das Risiko von arbeitsbedingten Verletzungen verringert.

5. Flexibilität und Anpassungsfähigkeit

- Schnelle Anpassung an Produktänderungen:

Automatisierte Systeme können schnell neu programmiert werden, um auf Änderungen im Produktdesign oder der Produktion umzustellen, was die Flexibilität erhöht. - Einfache Integration neuer Technologien:

Durch modulare Designs können neue Technologien oder Prozesse problemlos in bestehende Systeme integriert werden. - Vielfältige Anwendungsmöglichkeiten:

Automatisierung kann an eine Vielzahl von Werkstückgrößen, -formen und -materialien angepasst werden, was die Vielseitigkeit der Produktion erhöht.

6. Nachhaltigkeit und Umweltfreundlichkeit

- Reduzierung von Abfall und Emissionen:

Automatisierte Systeme optimieren den Materialverbrauch und reduzieren den Überspray, was zu weniger Abfall und geringeren Emissionen führt. - Ressourceneffizienz:

Durch die optimale Nutzung von Energie und Materialien tragen automatisierte Systeme zu nachhaltigeren Produktionsprozessen bei. - Verbesserte Umweltbilanz:

Unternehmen können ihre Umweltziele leichter erreichen und ihre ökologische Verantwortung wahrnehmen.

7. Daten- und Prozessoptimierung

- Datengesteuerte Entscheidungsfindung:

Automatisierte Systeme sammeln kontinuierlich Daten, die zur Analyse und Optimierung der Produktionsprozesse verwendet werden können. - Prozessoptimierung durch IoT:

Internet of Things (IoT) Technologien ermöglichen die Echtzeitüberwachung und -steuerung von Prozessen, was die Effizienz und Transparenz erhöht. - Vorausschauende Wartung:

Durch die Analyse von Maschinendaten können Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Ausfällen führen.

Fazit

Die Automatisierung in der Pulverbeschichtung bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion erheblich steigern. Durch den Einsatz modernster Technologien können Unternehmen ihre Betriebskosten senken, die Produktsicherheit erhöhen und gleichzeitig ihre Umweltbilanz verbessern. Die Investition in Automatisierungslösungen zahlt sich langfristig durch höhere Produktivität, verbesserte Qualität und größere Flexibilität aus. Unternehmen, die Automatisierungstechnologien integrieren, positionieren sich besser im Wettbewerb und sind in der Lage, schneller auf Marktveränderungen zu reagieren.

Beispiele für Automatisierung

Hier sind einige konkrete Beispiele für Automatisierung in der Pulverbeschichtungsindustrie, die verdeutlichen, wie moderne Technologien den Beschichtungsprozess optimieren und verbessern können:

1. Robotergesteuerte Sprühapplikationen

- Automatisierte Spritzroboter:

Diese Roboterarme sind mit elektrostatischen Sprühpistolen ausgestattet und können komplexe Bewegungsmuster programmieren, um Teile unterschiedlicher Formen und Größen effizient zu beschichten. Durch die Robotersteuerung wird eine gleichmäßige Schichtdicke erreicht, und es gibt weniger Overspray.Beispiel: In der Automobilindustrie werden Karosserieteile oft mit robotergestützten Sprühsystemen beschichtet, um eine gleichmäßige und hochwertige Oberfläche zu gewährleisten. Ein Unternehmen wie ABB Robotics bietet Lösungen, die auf die spezifischen Anforderungen der Automobilindustrie zugeschnitten sind.

2. Automatische Fördersysteme

- Overhead-Kettenförderer:

Diese Systeme transportieren die Teile durch verschiedene Prozessschritte wie Reinigung, Beschichtung und Aushärtung. Sie ermöglichen einen kontinuierlichen Produktionsfluss und minimieren manuelle Eingriffe.Beispiel: Bei der Herstellung von Metallmöbeln werden Teile oft auf Förderbändern bewegt, die sie durch alle Beschichtungsphasen führen. Unternehmen wie Nordson bieten komplexe Fördersysteme an, die an verschiedene Produktionslayouts angepasst werden können.

3. Automatisierte Farbwechselsysteme

- Schnellwechselkabinen:

Diese Kabinen sind darauf ausgelegt, den Farbwechselprozess zu beschleunigen. Sie verfügen über automatische Reinigungszyklen und programmierbare Steuerungen, die den Farbwechsel effizienter machen.Beispiel: In der Fahrradindustrie, wo häufig Farbvarianten angeboten werden, nutzen Hersteller automatisierte Systeme, um den Farbwechsel schnell durchzuführen, ohne die Produktion zu verlangsamen. Systeme von Gema Switzerland bieten automatische Farbwechseltechnologien, die in der Branche weit verbreitet sind.

4. Intelligente Einbrennöfen

- Automatisierte Temperatur- und Zeitsteuerung:

Einbrennöfen sind mit Sensoren ausgestattet, die die Temperatur und den Durchsatz in Echtzeit überwachen und anpassen, um die optimale Aushärtung der Beschichtung zu gewährleisten.Beispiel: In der Elektronikindustrie, wo präzise Temperaturkontrollen entscheidend sind, verwenden Hersteller automatisierte Öfen, um die empfindlichen Komponenten richtig zu behandeln. Unternehmen wie Despatch Industries bieten Öfen an, die auf solche spezifischen Anforderungen abgestimmt sind.

5. Echtzeit-Qualitätskontrollsysteme

- Vision-Systeme für die Inspektion:

Kameras und Bildverarbeitungstechnologien erfassen die Beschichtungsqualität in Echtzeit, erkennen Fehler und ermöglichen sofortige Korrekturmaßnahmen.Beispiel: In der Luftfahrtindustrie, wo höchste Qualitätsstandards gelten, werden Vision-Systeme eingesetzt, um die Beschichtungen auf Flugzeugteilen zu überprüfen. Anbieter wie Cognex bieten fortschrittliche Bildverarbeitungslösungen an, die in diesen Anwendungen genutzt werden.

6. Datenanalyse und IoT-Integration

- IoT-gestützte Prozessüberwachung:

Sensoren an verschiedenen Stellen der Produktionslinie sammeln Daten, die zur Optimierung des gesamten Beschichtungsprozesses genutzt werden können. IoT-Plattformen ermöglichen eine zentrale Überwachung und Anpassung der Systeme in Echtzeit.Beispiel: Ein Hersteller von landwirtschaftlichen Maschinen nutzt IoT-Daten, um die Effizienz der Pulverbeschichtungsanlage zu verbessern und Wartungszyklen zu optimieren. Unternehmen wie Siemens bieten umfassende IoT-Lösungen an, die solche Anwendungen unterstützen.

7. Vorausschauende Wartung

- Condition Monitoring:

Automatisierte Überwachungssysteme analysieren kontinuierlich den Zustand von Anlagenkomponenten und prognostizieren Wartungsbedarf, bevor Ausfälle auftreten.Beispiel: Ein Hersteller von Haushaltsgeräten implementiert vorausschauende Wartung, um die Lebensdauer seiner Beschichtungsanlagen zu verlängern und die Verfügbarkeit zu maximieren. Lösungen von GE Digital bieten solche Condition-Monitoring-Tools an.

8. Automatisierte Reinigungssysteme

- Selbstreinigende Kabinen:

Diese Kabinen verfügen über automatische Reinigungszyklen, die das Entfernen von Pulverrückständen und die Vorbereitung für den nächsten Durchgang erleichtern.Beispiel: In der Herstellung von Baukomponenten, die unterschiedliche Beschichtungen erfordern, helfen selbstreinigende Systeme, die Wechselzeiten zwischen den verschiedenen Pulverlacken zu verkürzen. Systeme von Wagner bieten effiziente Reinigungsoptionen, die in solchen Anwendungen zum Einsatz kommen.

Fazit

Automatisierung in der Pulverbeschichtungsindustrie bietet vielfältige Möglichkeiten, die Produktion zu optimieren und gleichzeitig die Qualität zu steigern. Durch den Einsatz von robotergesteuerten Sprühsystemen, automatisierten Fördersystemen, intelligenten Einbrennöfen und fortschrittlichen Überwachungs- und Wartungstechnologien können Unternehmen ihre Effizienz erhöhen und ihre Wettbewerbsfähigkeit verbessern. Die Investition in Automatisierungstechnologien ermöglicht es Unternehmen, sich schnell an Marktveränderungen anzupassen und gleichzeitig ihre Produktionskosten zu senken.

Komponenten einer Komplette Pulverbeschichtungsanlage

Eine komplette Pulverbeschichtungsanlage besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um eine effiziente und qualitativ hochwertige Beschichtung von Werkstücken zu gewährleisten. Hier sind die Hauptkomponenten einer solchen Anlage und ihre Funktionen:

1. Vorbehandlungssystem

Die Vorbehandlung ist ein entscheidender Schritt, um sicherzustellen, dass die Oberfläche des Werkstücks sauber und bereit für die Beschichtung ist. Die Vorbehandlung verbessert die Haftung der Pulverbeschichtung und erhöht die Korrosionsbeständigkeit.

- Reinigungsstationen: Entfernen Öl, Fett, Staub und andere Verunreinigungen von der Oberfläche des Werkstücks.

- Phosphatier- oder Chromatierstationen: Bilden eine Schutzschicht, die die Haftung verbessert und die Korrosionsbeständigkeit erhöht.

- Spül- und Trocknungsstationen: Stellen sicher, dass das Werkstück frei von chemischen Rückständen und trocken ist, bevor es zur Beschichtung weitergeleitet wird.

2. Pulverkabinen

Die Pulverkabine ist der Bereich, in dem das Pulver elektrostatisch auf die Werkstücke aufgetragen wird. Sie ist so konzipiert, dass sie eine saubere und kontrollierte Umgebung bietet, um überschüssiges Pulver effizient zurückzugewinnen.

- Offene Kabinen: Geeignet für kleinere, manuelle Anwendungen, wo der Bediener direkten Zugang benötigt.

- Geschlossene Kabinen: Bieten eine kontrollierte Umgebung und sind effizienter bei der Kontrolle und Rückgewinnung von Overspray.

- Selbstreinigende Kabinen: Diese Kabinen verfügen über automatische Reinigungssysteme, die den Farbwechsel und die Wartung erleichtern.

3. Pulverauftragsgeräte

Diese Geräte sind für die eigentliche Anwendung des Pulvers auf die Werkstücke verantwortlich und bestehen aus verschiedenen Komponenten, die den Pulverauftrag optimieren.

- Elektrostatische Sprühpistolen: Laden die Pulverpartikel elektrostatisch auf, damit sie gleichmäßig auf der Werkstückoberfläche haften.

- Pulverförderer: Transportieren das Pulver von den Vorratsbehältern zur Sprühpistole und sorgen für eine gleichmäßige Pulverzufuhr.

- Steuerungseinheiten: Erlauben die Anpassung der Auftragsparameter wie Spannung, Pulverfluss und Sprühzeit.

4. Fördersysteme

Fördersysteme transportieren die Werkstücke durch die verschiedenen Stationen der Beschichtungsanlage, von der Vorbehandlung bis zur Aushärtung.

- Kettenförderer: Bieten kontinuierliche Bewegung und sind ideal für die Massenproduktion.

- Schienen- und Rollensysteme: Ermöglichen Flexibilität bei der Anordnung der Produktionslinie.

- Pufferzonen: Bereiche, in denen Werkstücke zwischengelagert werden können, um den Produktionsfluss zu optimieren.

5. Einbrennöfen

Einbrennöfen sind entscheidend für die Aushärtung der Pulverbeschichtung, da sie die erforderliche Wärme bereitstellen, um das Pulver zu schmelzen und eine dauerhafte Oberfläche zu schaffen.

- Chargenöfen: Ideal für kleinere Produktionen mit variablen Chargengrößen; sie bieten Flexibilität und können verschiedene Teile gleichzeitig verarbeiten.

- Durchlauföfen: Entwickelt für kontinuierliche Produktionslinien mit hohen Durchsatzraten. Teile werden auf einem Förderband durch den Ofen transportiert.

- Konvektions- und Infrarotöfen: Verschiedene Technologien bieten spezifische Vorteile in Bezug auf Aufheizgeschwindigkeit und Energieeffizienz.

6. Rückgewinnungs- und Recycling-Systeme

Diese Systeme sind darauf ausgelegt, überschüssiges Pulver aufzufangen und wiederzuverwenden, um Abfall zu minimieren und die Effizienz zu maximieren.

- Zyklonabscheider: Trennen überschüssiges Pulver aus der Luft und führen es zurück in den Beschichtungsprozess.

- Filtersysteme: Entfernen Feinstaub aus der Luft und stellen sicher, dass nur saubere Luft in die Umgebung abgegeben wird.

- Siebsysteme: Stellen sicher, dass nur qualitativ hochwertiges Pulver erneut verwendet wird, indem sie Verunreinigungen entfernen.

7. Steuerungs- und Überwachungssysteme

Moderne Steuerungssysteme ermöglichen die Überwachung und Anpassung aller Aspekte des Beschichtungsprozesses in Echtzeit.

- Prozessleitsysteme (PLS): Überwachen und steuern den gesamten Produktionsablauf und bieten Echtzeit-Daten zur Optimierung der Prozesse.

- Benutzeroberflächen: Intuitive Bedienpanels ermöglichen eine einfache Steuerung und Anpassung der Systemeinstellungen.

- Datenanalyse-Tools: Erfassen und analysieren Daten zur Prozessoptimierung und Fehlererkennung.

8. Kühlzonen

Nach dem Aushärtungsprozess müssen die Werkstücke auf Raumtemperatur abgekühlt werden, bevor sie weiterverarbeitet oder verpackt werden können.

- Luftkühlungssysteme: Nutzen Luftzirkulation, um die Werkstücke effizient abzukühlen.

- Wasserkühlungssysteme: In speziellen Anwendungen, wo schnelle Abkühlung erforderlich ist, können Wasserkühlungssysteme eingesetzt werden.

9. Materialhandling-Systeme

Diese Systeme unterstützen das Be- und Entladen von Werkstücken und die Bewegung innerhalb der Anlage.

- Robotiksysteme: Automatisierte Roboterarme, die Werkstücke präzise positionieren und handhaben.

- Hubsysteme: Unterstützen beim Transport schwerer Werkstücke innerhalb der Anlage.

10. Wartungseinrichtungen

Regelmäßige Wartung ist entscheidend, um die Effizienz und Lebensdauer der Anlage zu gewährleisten.

- Integrierte Wartungstools: Sensoren und Software zur vorausschauenden Wartung, die den Zustand der Anlage überwachen und Wartungsbedarf identifizieren.

- Zugängliche Wartungsbereiche: Einfache Zugänglichkeit für regelmäßige Inspektionen und Reparaturen.

Fazit

Eine komplette Pulverbeschichtungsanlage besteht aus vielen Komponenten, die zusammenarbeiten, um eine effiziente, qualitativ hochwertige und umweltfreundliche Beschichtung zu gewährleisten. Jede Komponente spielt eine entscheidende Rolle im Beschichtungsprozess, von der Vorbereitung der Werkstücke bis zur Aushärtung der Beschichtung. Die Wahl der richtigen Technologien und die Integration von Automatisierungslösungen können den Betrieb optimieren und die Produktionsziele eines Unternehmens effektiv unterstützen.

Anlagengröße

Die Größe von Pulverbeschichtungsanlagen kann je nach den spezifischen Anforderungen eines Unternehmens stark variieren. Die Anlagengröße hängt von mehreren Faktoren ab, darunter die Art und Größe der zu beschichtenden Werkstücke, das Produktionsvolumen und die verfügbaren räumlichen Gegebenheiten. Hier sind einige wichtige Überlegungen und Optionen zur Variation der Anlagengröße:

Faktoren, die die Anlagengröße beeinflussen

- Art der zu beschichtenden Werkstücke

- Kleinere Teile: Bei der Beschichtung von kleineren Teilen, wie z. B. Elektrokomponenten oder kleinen Metallteilen, können kompaktere Anlagen eingesetzt werden.

- Große Werkstücke: Für größere Teile, wie Automobilkarosserien oder große Maschinenteile, sind größere Anlagen mit geräumigen Kabinen und Öfen erforderlich.

- Produktionsvolumen

- Kleinserienproduktion: Unternehmen, die kleinere Produktionsvolumen handhaben, können mit einfacheren und kleineren Anlagen auskommen.

- Massenproduktion: Für hohe Produktionsvolumen sind größere und komplexere Anlagen notwendig, die einen kontinuierlichen Betrieb ermöglichen.

- Verfügbare Fläche

- Kompakte Lösungen: In begrenzten Räumlichkeiten können platzsparende Designs und integrierte Systeme genutzt werden, um den verfügbaren Platz optimal zu nutzen.

- Großflächige Anlagen: In größeren Einrichtungen kann eine weitläufige Anordnung von Vorbehandlung, Beschichtung und Aushärtung erfolgen, um einen reibungslosen Produktionsablauf zu gewährleisten.

- Prozessanforderungen

- Vielseitigkeit: Anlagen, die verschiedene Beschichtungsarten und Materialien verarbeiten müssen, erfordern möglicherweise eine modulare Struktur, die Anpassungen erlaubt.

- Spezialanforderungen: Bestimmte Anwendungen, wie z. B. die Beschichtung von hitzeempfindlichen Materialien, erfordern spezifische Anpassungen der Anlagengröße und -konfiguration.

Optionen zur Variation der Anlagengröße

1. Modulare Anlagen

Modulare Anlagen sind flexibel und können an unterschiedliche Produktionsanforderungen angepasst werden. Sie bestehen aus separaten Modulen, die nach Bedarf hinzugefügt oder entfernt werden können.

- Vorteile:

- Flexibilität: Einfaches Anpassen und Erweitern der Anlage, um auf wechselnde Produktionsanforderungen zu reagieren.

- Kosteneffizienz: Investitionen können nach und nach getätigt werden, indem nur die notwendigen Module erworben werden.

- Einfache Wartung: Einzelne Module können leicht gewartet oder ausgetauscht werden, ohne den gesamten Betrieb zu unterbrechen.

- Beispiele:

- Modulare Kabinen: Erlauben die Anpassung der Kabinengröße je nach Werkstückgröße.

- Erweiterbare Fördersysteme: Zusätzliche Förderstrecken können hinzugefügt werden, um den Produktionsfluss zu erweitern.

2. Kompakte Anlagen

Kompakte Anlagen sind ideal für Unternehmen mit begrenztem Platzangebot oder für kleinere Produktionsvolumen.

- Vorteile:

- Platzsparend: Effektive Nutzung des verfügbaren Raums.

- Geringere Investitionskosten: Reduzierte Anfangsinvestitionen durch den kleineren Maßstab der Anlage.

- Schnellere Installation: Einfachere und schnellere Implementierung.

- Beispiele:

- Mini-Kabinen: Kleinere Beschichtungskabinen für spezialisierte Anwendungen.

- Integrierte Systeme: Anlagen, die Vorbehandlung, Beschichtung und Aushärtung in einem kompakten Layout vereinen.

3. Großflächige Anlagen

Für Unternehmen mit hohen Produktionsanforderungen oder großen Werkstücken sind großflächige Anlagen notwendig.

- Vorteile:

- Hohe Kapazität: Eignen sich für die Massenproduktion und den gleichzeitigen Betrieb mehrerer Linien.

- Vielseitigkeit: Möglichkeit, mehrere Prozesse gleichzeitig durchzuführen.

- Effizienz: Optimierte Produktionsabläufe durch die großzügige Gestaltung der Anlage.

- Beispiele:

- Mehrere Kabinen und Öfen: Separate Bereiche für unterschiedliche Farben oder Materialien.

- Erweiterte Fördersysteme: Lange Förderstrecken für den Transport großer oder zahlreicher Teile.

Planungsüberlegungen bei der Anlagengrößenauswahl

- Zukunftsprognosen

- Marktentwicklung: Berücksichtigen Sie mögliche Expansionen oder Veränderungen in der Nachfrage.

- Technologische Fortschritte: Planen Sie für zukünftige Anpassungen oder Upgrades der Anlage.

- Kostenüberlegungen

- Anfangsinvestition vs. Betriebskosten: Wägen Sie die Anfangsinvestitionen gegen die langfristigen Betriebskosten ab.

- Finanzielle Flexibilität: Planen Sie die Finanzierung der Anlage im Einklang mit den finanziellen Möglichkeiten und Zielen des Unternehmens.

- Integration und Kompatibilität

- Bestehende Infrastruktur: Überprüfen Sie die Kompatibilität der neuen Anlage mit bestehenden Systemen und Einrichtungen.

- Erweiterungsmöglichkeiten: Planen Sie die Integration zukünftiger Erweiterungen oder Module.

- Umwelt- und Sicherheitsstandards

- Regulierungen: Stellen Sie sicher, dass die Anlage alle relevanten Umwelt- und Sicherheitsstandards erfüllt.

- Nachhaltigkeit: Berücksichtigen Sie umweltfreundliche Technologien und Praktiken bei der Planung und dem Betrieb der Anlage.

Fazit

Die Größe einer Pulverbeschichtungsanlage kann an die spezifischen Bedürfnisse und Anforderungen eines Unternehmens angepasst werden. Durch die Auswahl der richtigen Anlagengröße und -konfiguration können Unternehmen ihre Produktionsziele effizient erreichen, die Qualität ihrer Produkte verbessern und die Betriebskosten optimieren. Ob modular, kompakt oder großflächig, jede Anlagengröße hat ihre eigenen Vorteile und Herausforderungen, die sorgfältig abgewogen werden müssen, um die besten Ergebnisse zu erzielen.

Benötigte Mitarbeiterzahl

Die Anzahl der benötigten Mitarbeiter für den Betrieb einer Pulverbeschichtungsanlage hängt von mehreren Faktoren ab, darunter die Größe und Automatisierung der Anlage, das Produktionsvolumen, die Art der zu beschichtenden Werkstücke und die spezifischen betrieblichen Anforderungen. Hier sind einige Überlegungen, um die optimale Mitarbeiterzahl für den Betrieb einer Pulverbeschichtungsanlage zu bestimmen:

1. Faktoren, die die Mitarbeiterzahl beeinflussen

a. Größe der Anlage

- Kleine Anlagen:

- Typischerweise weniger Mitarbeiter erforderlich.

- Häufig eine Mischung aus manuellen und halbautomatisierten Prozessen.

- Große Anlagen:

- Mehr Mitarbeiter erforderlich, insbesondere bei einer hohen Produktionskapazität.

- Automatisierte Systeme können jedoch den Bedarf an Personal verringern.

b. Automatisierungsgrad

- Hochautomatisierte Anlagen:

- Reduzierter Bedarf an manueller Arbeit.

- Erfordern jedoch technisches Personal für die Überwachung, Wartung und Programmierung der Anlagen.

- Manuelle oder halbautomatisierte Anlagen:

- Höherer Personalbedarf für die Bedienung und Überwachung der Anlagen.

c. Produktionsvolumen

- Niedriges Produktionsvolumen:

- Geringerer Personalbedarf.

- Mehr Flexibilität bei der Planung von Schichten.

- Hohes Produktionsvolumen:

- Mehr Mitarbeiter erforderlich, um den Produktionsfluss aufrechtzuerhalten.

- Möglicherweise mehrere Schichten zur Maximierung der Betriebszeit.

d. Werkstücktypen

- Komplexe oder große Werkstücke:

- Erfordern möglicherweise mehr Personal für die Handhabung und Inspektion.

- Spezialisierte Mitarbeiter für die Anpassung der Beschichtungsparameter.

- Kleine oder standardisierte Teile:

- Weniger Personal für die Handhabung erforderlich.

- Prozessabläufe sind oft einfacher und standardisiert.

2. Typische Rollen in einer Pulverbeschichtungsanlage

a. Produktionsmitarbeiter

- Bediener der Beschichtungsanlagen:

- Verantwortlich für das Auftragen der Pulverbeschichtung.

- Überwachung der Qualität und Sicherstellung der richtigen Parameter.

- Vorbehandlungsmitarbeiter:

- Durchführung von Reinigungs- und Vorbehandlungsprozessen.

- Sicherstellung, dass die Werkstücke ordnungsgemäß vorbereitet sind.

b. Technisches Personal

- Wartungstechniker:

- Regelmäßige Wartung und Reparatur der Anlagen.

- Überwachung der Systemleistung und Durchführung von Fehlerbehebungen.

- Automatisierungs- und Steuerungstechniker:

- Programmierung und Überwachung automatisierter Systeme.

- Anpassung der Steuerungsparameter und Optimierung der Prozesse.

c. Qualitätssicherung

- Qualitätsinspektoren:

- Durchführung von Qualitätskontrollen zur Sicherstellung der Einhaltung von Standards.

- Verwendung von Messgeräten zur Überprüfung der Schichtdicke und Oberflächenqualität.

- Prozessoptimierer:

- Analyse von Produktionsdaten zur Verbesserung der Effizienz und Qualität.

- Implementierung von Verbesserungsmaßnahmen.

d. Management und Verwaltung

- Produktionsleiter:

- Überwachung der gesamten Produktionslinie.

- Koordination der Mitarbeiter und Sicherstellung der Zielerreichung.

- Logistik- und Materialplaner:

- Verwaltung der Materialflüsse und Bestände.

- Planung der Produktion auf Basis von Nachfrage und Kapazität.

3. Beispiel einer Mitarbeiterverteilung

Hier ist ein Beispiel für die Mitarbeiterverteilung in einer mittelgroßen, teilautomatisierten Pulverbeschichtungsanlage:

| Rolle | Anzahl der Mitarbeiter | Beschreibung |

|---|---|---|

| Bediener der Vorbehandlung | 2-3 | Verantwortlich für Reinigung und Vorbereitung der Werkstücke. |

| Pulverbeschichtungsbediener | 3-4 | Durchführung des Beschichtungsprozesses. |

| Wartungstechniker | 1-2 | Wartung und Reparatur der Anlagen. |

| Automatisierungstechniker | 1-2 | Überwachung der automatisierten Systeme und Prozesssteuerung. |

| Qualitätsinspektoren | 1-2 | Überprüfung der Qualität der beschichteten Teile. |

| Produktionsleiter | 1 | Leitung der Produktion und Koordination der Schichten. |

| Logistik- und Materialplaner | 1 | Verwaltung der Materialbestände und Produktionsplanung. |

4. Optimierung der Mitarbeiterzahl

Um die Mitarbeiterzahl effizient zu nutzen, können Unternehmen folgende Strategien in Betracht ziehen:

- Schulung und Weiterbildung: Regelmäßige Schulungen, um die Qualifikation der Mitarbeiter zu verbessern und sie auf mehrere Aufgaben vorzubereiten.

- Einsatz von Zeitarbeitern: Flexible Personalplanung durch den Einsatz von Zeitarbeitskräften, um bei Bedarf Spitzenbelastungen abzufangen.

- Prozessoptimierung: Einsatz von Lean-Management-Prinzipien, um Prozesse zu optimieren und den Personalbedarf zu reduzieren.

- Investition in Automatisierung: Einsatz von Automatisierungstechnologien zur Reduzierung des manuellen Arbeitsaufwands und Verbesserung der Effizienz.

Fazit

Die optimale Anzahl der Mitarbeiter in einer Pulverbeschichtungsanlage hängt von vielen Faktoren ab, darunter die Größe der Anlage, der Automatisierungsgrad und das Produktionsvolumen. Durch den Einsatz von Automatisierung, Schulung und Prozessoptimierung können Unternehmen ihre Personalkosten minimieren und gleichzeitig die Effizienz und Qualität ihrer Produktion maximieren. Eine sorgfältige Planung und Anpassung der Personalressourcen ist entscheidend, um den Erfolg der Anlage zu gewährleisten.

Einführung in die Pulverbeschichtung

Die Pulverbeschichtung ist eine Technik der Oberflächenveredelung, bei der pulverförmige Farben oder Beschichtungsmaterialien auf ein Substrat (meist Metall) aufgetragen werden. Im Gegensatz zu herkömmlichen Flüssigbeschichtungen wird bei der Pulverbeschichtung kein Lösungsmittel verwendet, was die Technik umweltfreundlicher macht. Das Pulver wird auf die Oberfläche des Objekts gesprüht und anschließend erhitzt, wodurch es zu einer glatten und dauerhaften Beschichtung schmilzt.

Pulverbeschichtungen werden hauptsächlich in der Automobil-, Bau- und Möbelindustrie sowie in der Elektronik verwendet. Es ist ein beliebtes Verfahren, da es robuste, widerstandsfähige Beschichtungen bietet, die gegen Kratzer, Korrosion und chemische Einflüsse beständig sind.

1.2. Geschichte der Pulverbeschichtung

Die Pulverbeschichtung wurde in den 1950er Jahren entwickelt und in den 1960er Jahren in der industriellen Produktion populär. Der Wunsch nach einer umweltfreundlicheren und effizienteren Alternative zu traditionellen Flüssigfarben führte zur Entwicklung von Pulverlacken, die ohne Lösungsmittel auskommen. Im Laufe der Jahrzehnte wurde die Technologie kontinuierlich weiterentwickelt, und heute sind Pulverbeschichtungen aus vielen industriellen Anwendungen nicht mehr wegzudenken.

Die Funktionsweise der Pulverbeschichtung

Die Pulverbeschichtung umfasst mehrere wichtige Schritte, die in einem genauen Prozess ablaufen. Jeder Schritt ist entscheidend, um eine gleichmäßige und langlebige Beschichtung zu erreichen.

2.1. Vorbereitung der Oberfläche

Die Vorbereitung der Oberfläche ist ein wesentlicher Schritt, bevor das Pulver aufgetragen werden kann. Eine unzureichende Vorbereitung kann zu schlechter Haftung und Defekten in der Endbeschichtung führen. Der Prozess der Oberflächenvorbereitung umfasst mehrere Schritte:

- Reinigung: Das Entfernen von Schmutz, Öl, Fett, Rost und alten Beschichtungen ist notwendig, um sicherzustellen, dass das Pulver gut haftet. Hierzu werden oft chemische Reiniger oder Entfetter verwendet.

- Strahlen oder Schleifen: Um eine optimale Haftung des Pulvers zu gewährleisten, wird die Oberfläche oft sandgestrahlt oder geschliffen, um eine raue Textur zu schaffen, die das Pulver besser haften lässt.

- Vorbehandlung: Metalloberflächen werden häufig vorbehandelt, z.B. durch Phosphatierung oder Chromatierung, um Korrosion zu verhindern und die Haftung zu verbessern.

2.2. Auftragen des Pulvers

Das Auftragen des Pulvers erfolgt mittels eines elektrostatischen Sprühsystems. Das Pulverlackierverfahren funktioniert auf der Basis von elektrostatischen Kräften:

- Pulversprühpistole: Das Pulver wird durch eine Sprühpistole auf das Werkstück aufgetragen. Die Pistole lädt die Pulverpartikel elektrostatisch auf, während das zu beschichtende Objekt geerdet wird. Dies führt dazu, dass das Pulver durch elektrostatische Anziehung gleichmäßig auf der Oberfläche haftet.

- Automatische und manuelle Beschichtungsverfahren: Je nach Anwendung und Produktionsumgebung können automatische Sprühanlagen oder manuelle Pistolen verwendet werden. Automatische Systeme bieten eine höhere Effizienz bei der Massenproduktion, während manuelle Systeme flexibler und für kleinere Serien oder komplexe Geometrien geeignet sind.

2.3. Einbrennen des Pulvers im Pulverofen

Nach dem Auftragen des Pulvers wird das beschichtete Werkstück in einen Pulverofen gebracht, um das Pulver zu schmelzen und aushärten zu lassen. Dieser Vorgang, der als „Aushärtung“ bezeichnet wird, sorgt dafür, dass das Pulver eine feste, haltbare und glatte Schicht auf dem Werkstück bildet.

- Temperatur und Zeit: Typische Temperaturen für das Einbrennen von Pulverlacken liegen zwischen 150°C und 200°C, und die Aushärtezeit beträgt in der Regel 10 bis 20 Minuten. Diese Parameter variieren jedoch je nach Art des verwendeten Pulvers und der Materialstärke des Werkstücks.

- Verschiedene Ofentypen: Es gibt verschiedene Arten von Öfen für die Pulverbeschichtung, darunter konventionelle Umluftöfen, Infrarotöfen und Gasöfen. Jeder Typ hat seine eigenen Vorteile und ist für bestimmte Anwendungen besser geeignet.

Typen von Pulverbeschichtungen

Es gibt verschiedene Arten von Pulverbeschichtungen, die je nach Anwendung und gewünschten Eigenschaften ausgewählt werden. Die zwei Haupttypen von Pulverbeschichtungen sind Thermoplaste und Duroplaste.

3.1. Thermoplastische Pulverbeschichtungen

Thermoplaste sind Kunststoffe, die beim Erhitzen schmelzen und beim Abkühlen wieder fest werden, ohne dass eine chemische Veränderung stattfindet. Zu den thermoplastischen Pulverbeschichtungen gehören:

- Polyethylen (PE): Wird oft für Beschichtungen auf Metallteilen verwendet, die Flexibilität und Schlagfestigkeit erfordern.

- Polyamid (PA): Wird häufig in der Automobilindustrie eingesetzt, da es eine hohe Beständigkeit gegen Chemikalien und Abrieb aufweist.

- Polyvinylchlorid (PVC): Bietet hervorragende Korrosionsbeständigkeit und wird in der Elektro- und Bauindustrie verwendet.

3.2. Duroplastische Pulverbeschichtungen

Duroplaste, auch als „härtende“ Kunststoffe bekannt, durchlaufen eine chemische Reaktion während des Aushärtens, die irreversible Verbindungen bildet. Die häufigsten duroplastischen Beschichtungen sind:

- Epoxidharze: Bieten eine ausgezeichnete Haftung und chemische Beständigkeit und werden häufig für industrielle Beschichtungen und Korrosionsschutz verwendet.

- Polyester: Diese Beschichtungen sind UV-beständig und eignen sich ideal für Außenanwendungen wie Geländer, Fensterrahmen und Möbel.

- Acrylpulver: Wird verwendet, wenn eine glatte, glänzende Oberfläche benötigt wird. Diese Pulverbeschichtungen bieten eine hervorragende Witterungsbeständigkeit und werden häufig in der Automobilindustrie eingesetzt.

Pulveranlagen: Aufbau und Funktionsweise

Pulveranlagen sind technische Anlagen, die speziell für die Durchführung von Pulverbeschichtungsprozessen konzipiert sind. Sie bestehen aus mehreren Komponenten, die gemeinsam eine effiziente und sichere Durchführung des Beschichtungsprozesses gewährleisten.

4.1. Komponenten einer Pulveranlage

Eine typische Pulveranlage umfasst die folgenden Hauptkomponenten:

- Pulversprühsystem: Besteht aus der Pulversprühpistole, dem Pulverbehälter und dem Zufuhrsystem, das das Pulver zur Pistole führt.

- Fördertechnik: Förderbänder oder Schienensysteme transportieren die Werkstücke durch die verschiedenen Stationen der Anlage, von der Vorbehandlung über die Beschichtung bis zum Aushärten im Ofen.

- Pulverrückgewinnungssysteme: Diese Systeme fangen überschüssiges Pulver auf, das nicht auf das Werkstück aufgetragen wurde, und führen es dem Prozess wieder zu. Dies erhöht die Effizienz und reduziert den Materialverbrauch.

- Steuerungssysteme: Moderne Pulveranlagen sind oft mit computergesteuerten Systemen ausgestattet, die den gesamten Prozess überwachen und steuern. Dies ermöglicht eine präzise Steuerung von Parametern wie Sprühmenge, Luftdruck, Temperatur und Aushärtezeit.

4.2. Automatische und manuelle Pulveranlagen

Es gibt sowohl automatische als auch manuelle Pulveranlagen, die je nach Produktionsvolumen und spezifischen Anforderungen der Beschichtung eingesetzt werden.

- Automatische Pulveranlagen: Diese Systeme sind ideal für die Massenproduktion, da sie eine gleichmäßige Beschichtung mit minimalem Arbeitsaufwand ermöglichen. Sie verwenden Roboterarme oder fest montierte Sprühsysteme, um die Pulverbeschichtung automatisch auf die Werkstücke aufzutragen.

- Manuelle Pulveranlagen: Diese Anlagen sind flexibler und eignen sich besser für kleinere Serien oder Einzelstücke. Der Bediener hat mehr Kontrolle über den Beschichtungsprozess und kann auf komplexe Geometrien oder spezifische Anforderungen eingehen.

5. Pulveröfen: Arten und Funktionsweise

Pulveröfen spielen eine zentrale Rolle im Pulverbeschichtungsprozess, da sie das Pulver erhitzen und die chemische Reaktion einleiten, die für die Bildung einer harten, beständigen Beschichtung erforderlich ist. Es gibt verschiedene Arten von Öfen, die je nach Anwendungsanforderungen und Produktionsumgebung verwendet werden.

5.1. Arten von Pulveröfen

Es gibt mehrere Arten von Öfen, die in der Pulverbeschichtung verwendet werden, darunter:

- Konvektionsöfen: Diese Öfen verwenden heiße Luft, die gleichmäßig durch den Ofen zirkuliert, um das Pulver zu erhitzen. Konvektionsöfen sind die gebräuchlichste Art von Pulveröfen und eignen sich für eine Vielzahl von Anwendungen.

- Infrarotöfen: Infrarotstrahler erhitzen das Pulver schnell, indem sie elektromagnetische Strahlung abgeben, die direkt auf die Oberfläche des Werkstücks wirkt. Diese Art von Ofen eignet sich besonders für schnelle Produktionszyklen oder dünnwandige Teile.

- Gasöfen: Gasbefeuerte Öfen sind oft energieeffizienter und kostengünstiger im Betrieb als elektrische Öfen. Sie sind ideal für große Produktionsanlagen, in denen eine hohe Wärmeleistung erforderlich ist.

- Kombinationsöfen: Diese Öfen kombinieren Konvektions- und Infrarottechnologien, um die Vorteile beider Systeme zu nutzen. Sie bieten eine schnelle Erwärmung und gleichmäßige Wärmeverteilung und sind besonders effizient.

5.2. Aushärteprozess in Pulveröfen

Der Aushärteprozess in einem Pulverofen ist entscheidend für die Bildung der Beschichtung. Wenn das beschichtete Werkstück in den Ofen kommt, schmilzt das Pulver allmählich und vernetzt sich chemisch zu einer festen Schicht. Die Temperatur und die Dauer des Aushärtens hängen von der Art des Pulvers und dem Material des Werkstücks ab.

- Typische Aushärtetemperaturen: Pulverlacke werden in der Regel bei Temperaturen zwischen 150°C und 200°C ausgehärtet. Zu niedrige Temperaturen können dazu führen, dass das Pulver nicht vollständig schmilzt, während zu hohe Temperaturen das Werkstück beschädigen können.

- Aushärtezeit: Die Aushärtezeit liegt normalerweise zwischen 10 und 20 Minuten, kann aber je nach Größe und Dicke des Werkstücks sowie der Art des Pulvers variieren. Eine längere Aushärtezeit kann erforderlich sein, um eine vollständige Vernetzung zu gewährleisten und die mechanischen Eigenschaften der Beschichtung zu maximieren.

5.3. Energieeffizienz von Pulveröfen

Moderne Pulveröfen sind oft darauf ausgelegt, den Energieverbrauch zu minimieren. Gasöfen bieten in der Regel eine höhere Energieeffizienz im Vergleich zu elektrisch betriebenen Öfen. Einige Öfen sind zudem mit Wärmerückgewinnungssystemen ausgestattet, die die Abwärme aus dem Aushärtungsprozess nutzen, um den Energieverbrauch weiter zu senken.

6. Vorteile der Pulverbeschichtung

Die Pulverbeschichtung bietet gegenüber herkömmlichen Flüssiglackierverfahren zahlreiche Vorteile. Diese Vorteile betreffen nicht nur die Qualität und Haltbarkeit der Beschichtung, sondern auch Umweltaspekte und Kosteneffizienz.

6.1. Umweltfreundlichkeit

Einer der größten Vorteile der Pulverbeschichtung ist ihre Umweltfreundlichkeit. Da Pulverbeschichtungen keine Lösungsmittel enthalten, werden keine flüchtigen organischen Verbindungen (VOCs) freigesetzt, die zu Luftverschmutzung beitragen können. Dies macht Pulverbeschichtungen zu einer umweltfreundlichen Alternative zu herkömmlichen Flüssiglacken.

- Weniger Abfall: Das überschüssige Pulver kann aufgefangen und wiederverwendet werden, was den Materialverbrauch reduziert und Abfall minimiert.

- Sicher für Arbeiter: Da keine Lösungsmittel verwendet werden, sind Pulverbeschichtungen auch sicherer für die Arbeiter, da keine giftigen Dämpfe freigesetzt werden, die eingeatmet werden könnten.

6.2. Haltbarkeit und Widerstandsfähigkeit

Pulverbeschichtungen bieten eine extrem widerstandsfähige Oberfläche, die gegen Abnutzung, Kratzer, Korrosion und chemische Einflüsse beständig ist. Diese Eigenschaften machen Pulverbeschichtungen besonders attraktiv für industrielle Anwendungen, bei denen Langlebigkeit und Widerstandsfähigkeit entscheidend sind.

- Korrosionsschutz: Pulverbeschichtungen bieten einen hervorragenden Korrosionsschutz, der sie ideal für Anwendungen im Außenbereich macht, z.B. bei Möbeln, Fassaden und Fahrzeugen.

- Beständigkeit gegen Chemikalien: Pulverbeschichtungen sind auch gegen viele Chemikalien beständig, was sie zu einer idealen Wahl für industrielle Anlagen und Maschinen macht, die aggressiven Substanzen ausgesetzt sind.

6.3. Kosteneffizienz

Obwohl die Anschaffung von Pulveranlagen und Öfen zunächst mit höheren Kosten verbunden ist, amortisieren sich diese Investitionen schnell aufgrund der zahlreichen Kosteneinsparungen, die die Pulverbeschichtung bietet:

- Materialeinsparungen: Dank der Möglichkeit, überschüssiges Pulver wiederzuverwenden, werden Materialkosten gesenkt.

- Weniger Nacharbeiten: Da Pulverbeschichtungen eine gleichmäßige und hochwertige Oberfläche bieten, sind weniger Nacharbeiten oder Korrekturen erforderlich.

- Längere Lebensdauer: Die Haltbarkeit der Beschichtung reduziert die Notwendigkeit für häufige Wartung oder Neubeschichtung, was langfristig Kosten spart.

6.4. Ästhetische Vielfalt

Pulverbeschichtungen bieten eine breite Palette an Farben und Texturen. Im Gegensatz zu Flüssiglacken, die oft in ihrer Farbauswahl begrenzt sind, können Pulverbeschichtungen in nahezu jeder gewünschten Farbe hergestellt werden, einschließlich Glanz-, Matt- und Metallic-Finishes. Auch strukturierte Beschichtungen wie Hammerschlag oder Samtoberflächen sind problemlos umsetzbar.

- UV-Beständigkeit: Polyesterpulverlacke bieten eine hervorragende UV-Beständigkeit und sind ideal für den Einsatz im Außenbereich, da sie nicht verblassen oder vergilben.

- Glatte oder strukturierte Oberflächen: Pulverbeschichtungen ermöglichen es, eine Vielzahl von Oberflächenstrukturen zu erzielen, von glatten und glänzenden bis hin zu rauen und strukturierten Oberflächen.

7. Anwendungsgebiete der Pulverbeschichtung

Die Pulverbeschichtung wird in einer Vielzahl von Branchen und Anwendungen eingesetzt. Ihre Vielseitigkeit und Haltbarkeit machen sie zur idealen Wahl für eine breite Palette von Projekten, von industriellen Maschinen bis hin zu Konsumgütern.

7.1. Automobilindustrie

Die Automobilindustrie ist einer der größten Anwender von Pulverbeschichtungen. Fahrzeugteile wie Felgen, Fahrgestelle, Stoßstangen und Außenverkleidungen werden oft mit Pulverbeschichtungen behandelt, um sie vor Korrosion und Verschleiß zu schützen. Pulverbeschichtungen bieten auch die Möglichkeit, Fahrzeugteile in einer Vielzahl von Farben und Oberflächenstrukturen zu gestalten.

7.2. Architektur und Bauwesen

Im Bauwesen werden Pulverbeschichtungen für die Beschichtung von Metallkonstruktionen, Fassaden, Türen, Fensterrahmen und Geländern verwendet. Ihre Witterungsbeständigkeit und Korrosionsschutz machen sie ideal für Anwendungen im Außenbereich. Außerdem bieten Pulverbeschichtungen eine große Farbauswahl, was Architekten und Designern zusätzliche Flexibilität bei der Gestaltung von Gebäuden gibt.

7.3. Möbelindustrie