Die Pulverbeschichtungsanlage ist eine Maschine, die zum Auftragen von Pulverlack auf Metallteile verwendet wird. Die Anlage besteht aus drei Hauptkomponenten:

- Pulverkabine: Die Pulverkabine ist ein geschlossener Raum, in dem die Teile beschichtet werden. Die Kabine ist mit einem Luftstromsystem ausgestattet, das das Pulver gleichmäßig auf den Teilen verteilt.

- Pulverbeschichtungsgerät: Das Pulverbeschichtungsgerät verwendet einen elektrostatischen Prozess, um das Pulver auf die Teile zu sprühen.

- Pulvereinbrennofen: Der Pulvereinbrennofen erhitzt die beschichteten Teile auf eine Temperatur, die ausreicht, damit der Pulverlack zu schmelzen und eine feste, haltbare Beschichtung zu bilden.

Der Pulverbeschichtungsprozess ist in drei Schritte unterteilt:

- Vorbehandlung: Die Teile werden gereinigt und entfettet, um sicherzustellen, dass die Beschichtung gut haftet.

- Pulverbeschichtung: Das Pulver wird mithilfe eines elektrostatischen Prozesses auf die Teile gesprüht.

- Pulvereinbrenn: Die beschichteten Teile werden im Ofen erhitzt, um den Pulverlack zu härten.

Pulverbeschichtung ist eine beliebte Methode zur Beschichtung von Metallteilen, da sie eine Reihe von Vorteilen bietet, darunter:

- Lange Lebensdauer: Pulverbeschichtungen sind sehr haltbar und bieten einen hervorragenden Schutz vor Korrosion und Beschädigung.

- Vielseitiges Design: Pulverbeschichtungen sind in einer Vielzahl von Farben und Texturen erhältlich, sodass sie an eine Vielzahl von Designanforderungen angepasst werden können.

- Umweltfreundlich: Pulverbeschichtungen sind im Vergleich zu anderen Beschichtungsmethoden umweltfreundlicher, da sie keine Lösungsmittel oder andere umweltschädliche Chemikalien erfordern.

Wir stellen 2 verschiedene Arten der manuellen Pulverbeschichtungsanlage (mit Behälter und Multicolor) und auch automatischen Pulverbeschichtungsanlage her

Pulverbeschichtungsanlage

Eine Pulverbeschichtungsanlage ist eine industrielle Einrichtung, die für die Anwendung von Pulverbeschichtungen auf Oberflächen von verschiedenen Materialien verwendet wird. Pulverbeschichtung ist ein Verfahren, bei dem trockenes Pulver auf ein Substrat aufgebracht wird und dann durch Hitze oder UV-Licht geschmolzen und ausgehärtet wird. Dieser Prozess führt zu einer strapazierfähigen, gleichmäßigen und hochwertigen Oberflächenbeschichtung. Hier sind die grundlegenden Komponenten und Funktionen einer typischen Pulverbeschichtungsanlage:

- Förder- und Vorbereitungsanlagen:

- Transportbänder oder Hängesysteme: Diese befördern die Werkstücke durch die verschiedenen Phasen des Pulverbeschichtungsprozesses.

- Vorbehandlung: Eine Reinigungs- und Vorbehandlungsstation entfernt Schmutz, Fett und Oxidation von den Oberflächen der Werkstücke und bereitet sie für die Beschichtung vor.

- Pulverapplikationssystem:

- Automatisierte Pulverpistolen: Diese automatisierten Pistolen applizieren das Pulver auf die vorbereiteten Oberflächen der Werkstücke.

- Kontrollierte Pulverzufuhr: Pulver wird aus einem Behälter zugeführt und durch ein System kontrolliert, um eine gleichmäßige Beschichtung zu gewährleisten.

- Trocknungsofen:

- Förderbänder oder Hängesysteme: Transportieren die Werkstücke in den Trocknungsofen.

- Erhitzungssystem: Erhitzt das Pulver auf den Werkstücken, schmilzt es und härtet es aus, um eine dauerhafte Beschichtung zu gewährleisten.

- Kühltunnel:

- Förderbänder oder Hängesysteme: Transportieren die Werkstücke durch einen Kühlbereich, um die Aushärtung des beschichteten Pulvers zu unterstützen und die Qualität zu verbessern.

- Qualitätskontrolle und Inspektion:

- Automatisierte Inspektionssysteme: Überwachen die Qualität der Beschichtung, um sicherzustellen, dass sie den spezifizierten Standards entspricht.

- Manuelle Inspektion: Ergänzt automatisierte Systeme durch visuelle Inspektionen durch geschultes Personal.

- Pulverrückgewinnungssystem:

- Absaug- und Filtersysteme: Erfassen überschüssiges Pulver, filtern es und ermöglichen die Wiederverwendung in der Pulverbeschichtungsanlage.

- Auffangsysteme: Fangen überschüssiges Pulver auf, um Materialverluste zu minimieren.

- Steuerungs- und Automatisierungssysteme:

- Programmierbare Steuerungseinheit (PLC): Koordiniert und steuert den gesamten Pulverbeschichtungsprozess.

- HMI (Human-Machine Interface): Bietet eine Benutzeroberfläche zur Überwachung und Steuerung der Anlage.

- Sicherheitsvorkehrungen:

- Not-Aus-Schalter und Sicherheitssysteme: Gewährleisten die Sicherheit von Bedienungspersonal und Anlage.

- Schutzvorrichtungen: Schützen vor Pulverexplosionen oder anderen sicherheitsrelevanten Gefahren.

Die effiziente Gestaltung und Implementierung einer Pulverbeschichtungsanlage erfordern eine sorgfältige Planung, um sicherzustellen, dass alle Komponenten nahtlos zusammenarbeiten und qualitativ hochwertige Beschichtungsergebnisse erzielt werden. Sicherheitsstandards und Umweltaspekte sollten dabei ebenfalls berücksichtigt werden.

Manuelle Pulverbeschichtungsanlage

Eine manuelle Pulverbeschichtungsanlage ermöglicht es Bedienungspersonal, den Pulverbeschichtungsprozess manuell durchzuführen. Im Gegensatz zu vollautomatisierten Anlagen erfordert die manuelle Pulverbeschichtung eine direkte Beteiligung von Mitarbeitern für die Applikation des Pulvers und gegebenenfalls andere Prozessschritte. Hier sind die grundlegenden Komponenten und Schritte, die in einer manuellen Pulverbeschichtungsanlage typischerweise vorkommen:

- Vorbereitung der Werkstücke:

- Die Werkstücke werden auf ihre Beschichtung vorbereitet, indem sie gereinigt und gegebenenfalls vorbehandelt werden. Dies kann das Entfernen von Schmutz, Fett oder Rost umfassen.

- Pulverapplikation:

- Manuelle Pulverpistolen werden von Bedienungspersonal verwendet, um das Pulver auf die vorbereiteten Oberflächen der Werkstücke aufzubringen.

- Die Bediener müssen die gleichmäßige Verteilung des Pulvers sicherstellen, um eine qualitativ hochwertige Beschichtung zu gewährleisten.

- Trocknungsofen:

- Die beschichteten Werkstücke werden in einen Trocknungsofen geschoben, um das Pulver zu schmelzen und auszuhärten.

- Die Trocknungszeit und -temperatur sind entscheidende Parameter, die manuell überwacht werden müssen.

- Kühlbereich:

- Nach dem Aushärten werden die Werkstücke durch einen Kühlbereich transportiert, um die Qualität der Beschichtung zu verbessern und eine ausreichende Aushärtung sicherzustellen.

- Qualitätskontrolle und Inspektion:

- Manuelle Inspektionen durch Bedienungspersonal sind erforderlich, um sicherzustellen, dass die Beschichtung den Qualitätsstandards entspricht.

- Dies kann visuelle Inspektionen, Prüfung der Beschichtungsdicke und andere Qualitätsparameter umfassen.

- Pulverrückgewinnungssystem:

- Überschüssiges Pulver muss gesammelt und recycelt werden, um Materialverluste zu minimieren.

- Bedienungspersonal muss sicherstellen, dass das Rückgewinnungssystem ordnungsgemäß funktioniert.

- Steuerungs- und Automatisierungssysteme:

- Obwohl die Anlage manuell betrieben wird, können einfache Steuerungen und Anzeigetafeln verwendet werden, um den Bedienern Informationen über den Prozess zu geben.

- Sicherheitsvorkehrungen:

- Not-Aus-Schalter, persönliche Schutzausrüstung (wie Atemschutzgeräte und Schutzhandschuhe) und andere Sicherheitsmaßnahmen sind entscheidend, um die Sicherheit der Bedienungspersonals zu gewährleisten.

Die manuelle Pulverbeschichtung bietet Flexibilität bei der Handhabung unterschiedlicher Werkstücke und kann kosteneffektiver sein, besonders wenn die Produktionsvolumina nicht sehr hoch sind. Allerdings erfordert sie eine geschulte und aufmerksame Bedienung, um konsistente Ergebnisse zu erzielen. Die Einhaltung von Sicherheitsvorschriften und Qualitätskontrollverfahren ist in manuellen Anlagen besonders wichtig.

Eine manuelle Pulverpistole ist ein Gerät, das zum Auftragen von Pulverlack auf Metallteile verwendet wird. Manuelle Pulverpistolen arbeiten mit einem elektrostatischen Prozess, um das Pulver auf die Teile zu sprühen. Die Pistole erzeugt ein elektrisches Feld, das das Pulver anzieht und auf die Teile haftet.

Manuelle Pulverpistolen bestehen aus den folgenden Komponenten:

- Düse: Die Düse ist der Teil der Pistole, der das Pulver ausstößt.

- Luftstromkanal: Der Luftstromkanal liefert Luft zum Antrieb der Düse und zum gleichmäßigen Verteilen des Pulvers.

- Elektrode: Die Elektrode erzeugt das elektrische Feld, das das Pulver anzieht.

- Handgriff: Der Handgriff dient zur Befestigung der Pistole an der Hand des Bedieners.

Manuelle Pulverpistolen sind in verschiedenen Größen und Ausführungen erhältlich, um den unterschiedlichen Anforderungen der Beschichter gerecht zu werden. Einige gängige Arten von manuellen Pulverpistolen sind:

- Hochleistungspistolen: Hochleistungspistolen sind für die Beschichtung großer Teile geeignet.

- Niederdruckpistolen: Niederdruckpistolen sind für die Beschichtung kleinerer Teile geeignet.

- Rotationspistolen: Rotationspistolen verwenden eine rotierende Düse, um das Pulver gleichmäßig auf die Teile zu verteilen.

Die Wahl der richtigen manuellen Pulverpistole hängt von einer Reihe von Faktoren ab, darunter die Größe und Art der zu beschichtenden Teile, die gewünschte Produktionskapazität und das Budget.

Pulverbeschichtungsanlage mit Multicolor Quick-Farbwechseloption

Eine Pulverbeschichtungsanlage mit einer Multicolor Quick-Farbwechseloption ermöglicht es, schnell und effizient zwischen verschiedenen Farben zu wechseln, ohne dass lange Stillstandszeiten für Reinigung und Umrüstung erforderlich sind. Dies ist besonders nützlich in Situationen, in denen eine Vielzahl von Werkstücken mit unterschiedlichen Farbanforderungen bearbeitet wird. Hier sind einige Schlüsselkomponenten und Merkmale, die in einer solchen Anlage enthalten sein könnten:

- Schnellwechselpistolen:

- Automatisierte Pulverpistolen mit Schnellwechselmöglichkeiten für die Pulverfarben.

- Schnellwechseladapter ermöglichen es, die Pulverpistolen ohne aufwendige Demontage oder Reinigung zu tauschen.

- Modulares Pulverversorgungssystem:

- Ein modulares System für die Pulverzufuhr, das den schnellen Austausch von Pulverbehältern oder Pulverleitungen ermöglicht.

- Schnellkupplungen und spezielle Ventile können den Farbwechselprozess beschleunigen.

- Automatisierte Reinigungseinrichtungen:

- Automatisierte Reinigungssysteme für die Pulverpistolen und Pulverleitungen, um Farbkontaminationen zwischen den Farbwechseln zu minimieren.

- Schnelle Reinigungszyklen ermöglichen einen reibungslosen Übergang von einer Farbe zur nächsten.

- Förderbänder mit schnellen Umrüstmöglichkeiten:

- Schnellwechselbare Förderband- oder Hängesysteme, um Werkstücke effizient durch den Beschichtungsprozess zu befördern.

- Ein einfacher Wechsel zwischen verschiedenen Werkstückgrößen und -formen.

- Automatisierte Steuerungssoftware:

- Eine intelligente Steuerungssoftware, die den Farbwechselprozess koordiniert.

- Diese Software kann den Pulverfluss, die Pistolenpositionen und andere Parameter automatisch anpassen.

- Sensortechnologie für Qualitätskontrolle:

- Sensoren und Inspektionssysteme, die die Qualität der Beschichtung überwachen.

- Feedbacksysteme, um sicherzustellen, dass jede Farbänderung zu qualitativ hochwertigen Ergebnissen führt.

- Farbmanagement- und Dosierungssysteme:

- Systeme zur genauen Dosierung und Verwaltung von Pulverfarben.

- Die Möglichkeit, verschiedene Farbnuancen zu reproduzieren und präzise Farbmengen zu dosieren.

- Sicherheitsvorkehrungen:

- Not-Aus-Schalter und Sicherheitssysteme, um den sicheren Betrieb während des Farbwechselprozesses zu gewährleisten.

- Schulungen für Bedienungspersonal zur sicheren Handhabung und Wartung der Anlage.

Die Multicolor Quick-Farbwechseloption erhöht die Flexibilität der Pulverbeschichtungsanlage erheblich und ermöglicht eine schnellere Anpassung an wechselnde Produktionsanforderungen. Die Implementierung erfordert jedoch sorgfältige Schulung des Bedienungspersonals und eine präzise Steuerungstechnologie, um qualitativ hochwertige und konsistente Ergebnisse sicherzustellen.

Eine Pulverbeschichtungsanlage mit Multicolor Quick-Farbwechseloption ist eine Anlage, die zum Auftragen von Pulverlack auf Metallteile in mehreren Farben verwendet wird. Die Anlage verfügt über eine Schnellwechselvorrichtung, die es ermöglicht, die Farbbehälter schnell und einfach zu wechseln. Dies ermöglicht es den Beschichtern, Teile in mehreren Farben schnell und effizient zu beschichten.

Die Multicolor Quick-Farbwechseloption besteht aus den folgenden Komponenten:

- Farbbehälter: Die Farbbehälter enthalten das Pulverlack in den gewünschten Farben.

- Schnellwechselvorrichtung: Die Schnellwechselvorrichtung ermöglicht es, die Farbbehälter schnell und einfach zu wechseln.

- Pulverbeschichtungsgerät: Das Pulverbeschichtungsgerät verwendet einen elektrostatischen Prozess, um das Pulver auf die Teile zu sprühen.

Die Multicolor Quick-Farbwechseloption bietet eine Reihe von Vorteilen, darunter:

- Erhöhte Produktivität: Die Schnellwechselvorrichtung ermöglicht es den Beschichtern, Teile in mehreren Farben schnell und effizient zu beschichten.

- Flexibilität: Die Anlage kann zum Beschichten einer Vielzahl von Teilen in mehreren Farben verwendet werden.

- Einfache Bedienung: Die Schnellwechselvorrichtung ist einfach zu bedienen und erfordert keine spezielle Schulung.

Pulverbeschichtungsanlagen mit Multicolor Quick-Farbwechseloption werden häufig in Unternehmen verwendet, die Teile in mehreren Farben beschichten müssen. Sie sind auch eine gute Option für Unternehmen, die ihre Produktivität und Flexibilität steigern möchten.

Hier sind einige Beispiele für Pulverbeschichtungsanlagen mit Multicolor Quick-Farbwechseloption:

- Graco Pinnacle 9500 Multicolor: Diese Anlage ist für die Beschichtung von großen Teilen in mehreren Farben geeignet.

- Nordson SPX 2000 Multicolor: Diese Anlage ist für die Beschichtung von kleinen Teilen in mehreren Farben geeignet.

- Amann Girrbach Pulverlackieranlage P 2000 Multicolor: Diese Anlage ist für die Beschichtung von einer Vielzahl von Teilen in mehreren Farben geeignet.

Die Wahl der richtigen Pulverbeschichtungsanlage mit Multicolor Quick-Farbwechseloption hängt von einer Reihe von Faktoren ab, darunter die Größe und Art der zu beschichtenden Teile, die gewünschte Produktionskapazität und das Budget.

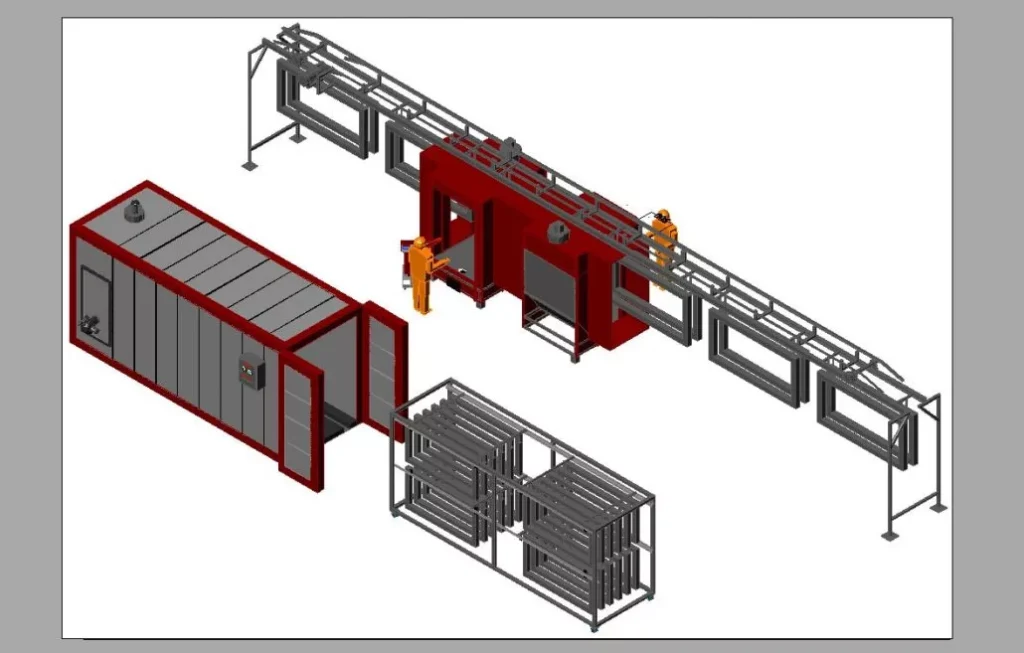

Automatische Pulverbeschichtungsanlage

Eine automatische Pulverbeschichtungsanlage ist eine Anlage, die zum Auftragen von Pulverlack auf Metallteile verwendet wird. Die Anlage wird von Robotern oder anderen Automatisierungsgeräten gesteuert, um den Pulverbeschichtungsprozess zu beschleunigen und zu vereinfachen.

Automatische Pulverbeschichtungsanlagen bestehen aus den folgenden Komponenten:

- Pulverkabine: Die Pulverkabine ist ein geschlossener Raum, in dem die Teile beschichtet werden. Die Kabine ist mit einem Luftstromsystem ausgestattet, das das Pulver gleichmäßig auf den Teilen verteilt.

- Pulverbeschichtungsgerät: Das Pulverbeschichtungsgerät verwendet einen elektrostatischen Prozess, um das Pulver auf die Teile zu sprühen.

- Pulvereinbrennofen: Der Pulvereinbrennofen erhitzt die beschichteten Teile auf eine Temperatur, die ausreicht, damit der Pulverlack zu schmelzen und eine feste, haltbare Beschichtung zu bilden.

- Automatisierungssysteme: Die Automatisierungssysteme steuern den Pulverbeschichtungsprozess und bewegen die Teile durch die Anlage.

Der Pulverbeschichtungsprozess mit einer automatischen Pulverbeschichtungsanlage ist in drei Schritte unterteilt:

- Vorbehandlung: Die Teile werden gereinigt und entfettet, um sicherzustellen, dass die Beschichtung gut haftet.

- Pulverbeschichtung: Das Pulver wird mithilfe eines elektrostatischen Prozesses auf die Teile gesprüht.

- Pulvereinbrenn: Die beschichteten Teile werden im Ofen erhitzt, um den Pulverlack zu härten.

Automatische Pulverbeschichtungsanlagen bieten eine Reihe von Vorteilen, darunter:

- Erhöhte Produktivität: Automatische Pulverbeschichtungsanlagen können Teile schneller und effizienter beschichten als manuelle Pulverbeschichtungsanlagen.

- Verbesserte Qualität: Automatische Pulverbeschichtungsanlagen können eine gleichmäßigere und gleichmäßigere Beschichtung erzielen als manuelle Pulverbeschichtungsanlagen.

- Erhöhte Sicherheit: Automatische Pulverbeschichtungsanlagen reduzieren die Exposition der Bediener gegenüber schädlichen Chemikalien und Partikeln.

Automatische Pulverbeschichtungsanlagen werden häufig in Unternehmen verwendet, die eine hohe Produktionskapazität und eine gleichbleibend hohe Qualität benötigen. Sie sind auch eine gute Option für Unternehmen, die die Sicherheit ihrer Mitarbeiter verbessern möchten.

Automatikpistolen

In der Pulverbeschichtungskabine werden Automatikpistolen eingesetzt. Diese Pistolen wurden speziell für eine automatische, einfache Reinigung entwickelt.

Die Anschlüsse für den Pulverschlauch, die Hochspannung und die Elektrodenspülluft befinden sich ausserhalb der Beschichtungskabine. Diese Zuleitungen sind in der Pistole integriert, daher können die Pistolen mittels Abblasdüsen automatisch abgereinigt werden. Der Pulverschlauchanschluss ermöglicht durch die Klemmvorrichtung eine einwandfreie Befestigung des Pulverschlauches.

Dies ist eine Grundvoraussetzung beim automatischen Durchspülen der Pulvertransportvorrichtung (weitere Informationen über Automatikpistolen, siehe in der entsprechenden Betriebsanleitung).

Bei der Pulverbeschichtungskabine wird grundsätzlich

zwischen hellen und dunklen Farbtönen unterschieden. Demzufolge werden die Pulverschläuche vom Pulverzentrum aus zweifach verlegt.

Pistolenreinigung

Die Automatikpistolen können sehr einfach und schnell gereinigt werden. Die Reinigung der Automatikpistolen erfolgt durch die Pistolenabblasvorrichtung an der Beschichtungskabine. Mit der Aktivierung der Reinigungsfunktion an der Steuereinheit fahren

die Hubgeräte, bzw. die Pistolen aus der Kabine heraus.

Gleichzeitig wird jede Pistole von aussen mittels je vier Flachstrahl-Abblasdüsen sauber abgeblasen. Diese Flachstrahl-Abblasdüsen befinden sich an den Pistolenschlitzen ausserhalb der Kabine. Falls erforderlich, lässt sich dieser Reinigungsvorgang wiederholen.

Die Beschichtungsgeräte – Pistolen

Aufgrund von Versuchen im Technik um des Anlagenbauers oder Pulverherstellers sind die einzusetzenden Pistolentypen und deren Zahl zu ermitteln. Die Korona-Pistole ist eine Hochspannungs pistole, die für alle Pulverarten eingesetzt werden kann.

Mit der ionenarmen oder ionenreduzierten Aufladeform stehen Pistolen zur Verfügung, die eine Applikation dickerer Pulverschichten ohne die Ausbildung der unerwünschten Orangenhaut ermöglichen.

Für die Beschichtung von Emailpulvern werden ebenfalls diese Pistolenarten eingesetzt, jedoch aufgrund der abrasiven Eigenschaften des Emailpulvers sind diese aus an de ren Materialien hergestellt. Die Tribo-Pistole braucht ein speziell behandeltes Pulver.

Die Pulverglocke wird sinnvollerweise nur dann eingesetzt, wenn in einer Kabine ausschließlich Flachteile beschichtet werden. Für die verschiedenen Applikationen stehen, je nach den Anforderungen, die das zu beschichtende Objekt an die Beschichtung stellt, auch verschiedene Mundstücke für die Pistolen zur Verfügung.

Anordnung von Applikationsgeraten und Bestimmung der Pistolenzahl

Für die automatische Lackierung werden die Pistolen starr oder auf Hubgeräten angeordnet. Da der Pulverausstoß eines Sprühgerätes nur in gewissen Grenzen variabel ist, müssen mehrere Pistolen gleichzeitig eingesetzt werden. Vorteilhaft ist dabei die variable Anordnung der

Geräte zueinander, wobei darauf geachtet werden muss, dass sich die gleichpoligen Sprühwolken gegenseitig abstoßen.

Eine versetzte Anordnung und/oder das Oszillieren quer zur Bewegungsrichtung der zu beschichtenden Werkstücke, beugt einer Streifenbildung vor. Da bei einer Mehrfach anordnung die Größe und Form der Sprühwolken. ihre Raumladung, der Abstand der Sprühköpfe untereinander, der Abstand zum Werkstück und das den Pistolen zugewandte Oberflächenprofil Einfluss nehmen, gibt in der Regel nur der experimentelle Versuch hinreichend Aufschluss über das zu erwartende Ergebnis.

Voraussetzung für ein gleichbleibendes Lackierergebnis ist eine konstante Dosierung des Pulvers zu den Pistolen und eine ausreichende Aufladung. Eine Messung bzw. Kontrolle der Pulverförderung ist bisher sehr aufwändig. Eine Ausnahme bildet die Messung des Aufladestroms bei Pistolen mit Triboaufladung, da hier bei konstantem Luft volumenstrom der Ableitstrom der Tribopistole eine pulverspezifische Maßzahl für den Pulverausstoß ist.

Bei Verfahren mit Rückgewinnung ist auch die Veränderung von Frisch- zu Kreislaufpulver bei den Beschichtungsversuchen zu berücksichtigen. Bild zeigt mögliche Anordnungen von Sprühgeräten und Bild ist die starre Mehrfachanordnung von Sprühpistolen zur Beschichtung der Karosserie zu sehen.

Die Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenveredelung, das sich durch seine umweltfreundlichen Eigenschaften und Langlebigkeit der Beschichtung auszeichnet. Im Gegensatz zu herkömmlichen flüssigen Beschichtungen werden bei der Pulverbeschichtung trockene Pulverpartikel elektrostatisch auf die Oberfläche eines Werkstücks aufgebracht. Anschließend wird das Pulver in einem Ofen erhitzt, wodurch es schmilzt und eine gleichmäßige, dauerhafte Beschichtung bildet.

Vorteile der Pulverbeschichtung umfassen:

- Umweltfreundlichkeit: Keine Lösungsmittel und geringere Emissionen von flüchtigen organischen Verbindungen (VOC).

- Effizienz: Hohe Materialausnutzung und weniger Abfall.

- Robustheit: Gute Beständigkeit gegen chemische, mechanische und Witterungseinflüsse.

Pulverbeschichtungsanlagen

Pulverbeschichtungsanlagen sind zentraler Bestandteil des Pulverbeschichtungsprozesses und umfassen die komplette Infrastruktur, die zur Anwendung von Pulverbeschichtungen erforderlich ist. Diese Anlagen sind in verschiedenen Größen und Ausführungen erhältlich, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

Typen von Pulverbeschichtungsanlagen:

- Manuelle Pulverbeschichtungsanlagen:

Ideal für kleinere Betriebe oder spezialisierte Anwendungen, bei denen Flexibilität gefordert ist. Sie bestehen aus einer Pulverkabine, einem Pulvergerät und einem Einbrennofen. - Halbautomatische Anlagen:

Kombinieren manuelle und automatische Prozesse, um eine höhere Effizienz bei mittleren Produktionsvolumina zu erreichen. Diese Anlagen bieten eine gute Balance zwischen Flexibilität und Automatisierung. - Vollautomatische Pulverbeschichtungsanlagen:

Entwickelt für Großserienproduktionen. Diese Anlagen sind vollständig automatisiert und beinhalten Fördersysteme, automatische Pistolen und integrierte Steuerungssysteme, um hohe Produktionsgeschwindigkeiten und gleichbleibende Qualität zu gewährleisten.

Pulverkabinen

Pulverkabinen sind spezielle Räume oder Gehäuse, in denen der Pulverbeschichtungsprozess stattfindet. Sie spielen eine entscheidende Rolle bei der Gewährleistung einer sauberen und kontrollierten Umgebung für die Pulverbeschichtung.

Typen von Pulverkabinen:

- Offene Kabinen:

Diese Kabinen sind ideal für kleine bis mittlere Anwendungen. Sie bieten einen offenen Zugang für den Bediener, sind jedoch weniger effektiv bei der Kontrolle von Overspray. - Geschlossene Kabinen:

Bieten eine kontrollierte Umgebung und minimieren Overspray durch integrierte Luftführungssysteme. Geschlossene Kabinen sind in der Regel effizienter und sicherer. - Selbstreinigende Kabinen:

Ausgestattet mit automatischen Reinigungssystemen, die den Farbwechsel und die Wartung erleichtern. Diese Kabinen sind besonders nützlich in Anwendungen mit häufigem Farbwechsel.

Sicherheits- und Umweltaspekte: Pulverkabinen sind so konzipiert, dass sie die Sicherheit der Bediener gewährleisten und die Umweltbelastung minimieren. Dazu gehören Belüftungssysteme, Filter zur Partikelabscheidung und Schutzvorrichtungen, die den Kontakt mit dem Pulver verhindern.

Einbrennöfen

Der Einbrennofen ist ein unverzichtbarer Bestandteil des Pulverbeschichtungsprozesses, da er die notwendigen Temperaturen bereitstellt, um das aufgetragene Pulver zu einer harten, widerstandsfähigen Oberfläche zu verschmelzen.

Typen von Einbrennöfen:

- Chargenöfen:

Ideal für kleinere Produktionen oder variierende Chargengrößen. Diese Öfen sind flexibel und können unterschiedliche Teile gleichzeitig verarbeiten. - Durchlauföfen:

Entwickelt für kontinuierliche Produktionslinien, bei denen hohe Durchsatzraten erforderlich sind. Teile werden auf einem Förderband durch den Ofen transportiert, was eine konstante Verarbeitung ermöglicht.

Energieeffizienz und Temperatursteuerung: Moderne Einbrennöfen sind energieeffizient und bieten präzise Temperaturregelung, um gleichbleibende Beschichtungsqualität zu gewährleisten. Technologien wie Wärmerückgewinnungssysteme und fortschrittliche Isolierung tragen zur Reduzierung des Energieverbrauchs bei.

Pulvergeräte

Pulvergeräte sind für die Anwendung der Pulverbeschichtung unerlässlich. Sie bestehen aus verschiedenen Komponenten, die zusammenarbeiten, um das Pulver gleichmäßig und effizient auf die Oberfläche des Werkstücks aufzubringen.

Arten von Pulvergeräten:

- Elektrostatische Sprühpistolen:

Verwenden Hochspannung, um Pulverpartikel elektrostatisch aufzuladen, was eine gleichmäßige Verteilung und Haftung auf dem Werkstück fördert. - Pulverförderer:

Transportieren das Pulver vom Vorratsbehälter zur Sprühpistole. Sie sind entscheidend für die Konsistenz und Effizienz des Beschichtungsprozesses.

Elektrostatik spielt eine zentrale Rolle bei der Pulverbeschichtung, da sie die Anziehungskraft zwischen den Pulverpartikeln und der Oberfläche erhöht und so eine gleichmäßige Beschichtung ermöglicht.

Auswahlkriterien für Pulvergeräte umfassen:

- Kompatibilität: Passend für die spezifischen Anforderungen der Anwendung.

- Flexibilität: Anpassungsfähigkeit an unterschiedliche Werkstückgrößen und -formen.

- Effizienz: Hohe Materialausnutzung und minimierter Pulververbrauch.

Automatische Pulverbeschichtungsanlagen

Automatische Pulverbeschichtungsanlagen bieten zahlreiche Vorteile, insbesondere in Bezug auf Effizienz und Konsistenz. Sie sind ideal für Großserienproduktionen und tragen zur Senkung der Betriebskosten bei.

Vorteile der Automatisierung:

- Erhöhte Produktivität: Automatische Systeme können kontinuierlich arbeiten und so die Produktionskapazität erheblich steigern.

- Gleichbleibende Qualität: Minimierung von Fehlern und Variabilität durch präzise Steuerung der Beschichtungsparameter.

- Kostenersparnis: Reduzierung der Arbeitskosten und des Materialverbrauchs durch optimierte Prozesse.

Komponenten und Funktionsweise:

- Fördersysteme: Transportieren Werkstücke automatisch durch den Beschichtungsprozess.

- Automatische Sprühpistolen: Verteilen das Pulver gleichmäßig auf den Werkstücken.

- Integrierte Steuerungssysteme: Überwachen und steuern alle Aspekte des Beschichtungsprozesses, einschließlich Temperatur, Sprühzeit und Pulvermenge.

Ersatzteile für Pulverbeschichtungsanlagen

Ersatzteile sind entscheidend für die Wartung und Langlebigkeit von Pulverbeschichtungsanlagen. Regelmäßige Wartung und der rechtzeitige Austausch von Verschleißteilen sind unerlässlich, um Ausfallzeiten zu minimieren und die Effizienz der Anlagen aufrechtzuerhalten.

Wichtige Ersatzteile und ihre Funktionen:

- Sprühdüsen: Stellen die gleichmäßige Verteilung des Pulvers sicher.

- Filter: Entfernen überschüssige Pulverpartikel aus der Kabinenluft.

- Förderbänder: Transportieren die Werkstücke durch den Beschichtungsprozess.

Wartung und Instandhaltung:

- Regelmäßige Inspektionen: Identifizieren potenzielle Probleme frühzeitig und ermöglichen rechtzeitige Reparaturen.

- Ersatzteilmanagement: Sicherstellung der Verfügbarkeit von Ersatzteilen zur Minimierung von Ausfallzeiten.

Zukunft der Pulverbeschichtungstechnologie

Die Pulverbeschichtungstechnologie entwickelt sich kontinuierlich weiter, um den steigenden Anforderungen der Industrie gerecht zu werden. Zu den wichtigsten Trends und Entwicklungen gehören:

- Nachhaltigkeit: Einsatz umweltfreundlicher Materialien und Verfahren zur Reduzierung des ökologischen Fußabdrucks.

- Fortschrittliche Materialien: Entwicklung neuer Pulverformeln, die verbesserte Eigenschaften wie Korrosionsbeständigkeit und UV-Stabilität bieten.

- Digitalisierung: Integration von IoT und datenbasierten Lösungen zur Optimierung des Beschichtungsprozesses und zur Verbesserung der Qualitätssicherung.

Fazit

Pulverbeschichtungsanlagen und ihre Komponenten sind ein wesentlicher Bestandteil moderner Produktionsprozesse. Sie bieten eine umweltfreundliche, effiziente und langlebige Lösung für die Oberflächenveredelung. Durch die ständige Weiterentwicklung der Technologie und den Einsatz von Automatisierung können Unternehmen ihre Effizienz steigern und gleichzeitig die Qualität ihrer Produkte sicherstellen.

Ich hoffe, dieser umfassende Überblick über Pulverbeschichtungsanlagen und verwandte Komponenten ist hilfreich. Wenn Sie weitere Informationen oder spezifische Details zu einem bestimmten Abschnitt wünschen, lassen Sie es mich bitte wissen!

Wie lange hält Pulverbeschichtung?

Die Haltbarkeit einer Pulverbeschichtung kann je nach Anwendung, Umgebung und Qualität der Beschichtung stark variieren. Hier sind einige Faktoren, die die Lebensdauer einer Pulverbeschichtung beeinflussen können:

Faktoren, die die Haltbarkeit beeinflussen:

- Qualität des Pulvers:

- Pulverformulierung: Hochwertige Pulverlacke bieten in der Regel eine längere Haltbarkeit und bessere Widerstandsfähigkeit gegen Umwelteinflüsse.

- UV-Stabilität: Speziell formulierte Pulverlacke mit UV-Schutz verlängern die Lebensdauer bei Anwendungen im Freien.

- Vorbereitung der Oberfläche:

- Reinigung: Eine gründliche Reinigung der Oberfläche vor der Beschichtung ist entscheidend, um eine gute Haftung des Pulvers zu gewährleisten.

- Vorbehandlung: Verfahren wie das Phosphatieren oder Sandstrahlen verbessern die Haftung und Korrosionsbeständigkeit.

- Bedingungen der Anwendung:

- Innen- vs. Außenanwendung: Pulverbeschichtungen im Innenbereich können Jahrzehnte halten, während Beschichtungen im Außenbereich stärker durch UV-Strahlung, Feuchtigkeit und Temperaturschwankungen beansprucht werden.

- Mechanische Belastung: Starke mechanische Belastungen oder Abnutzung können die Lebensdauer der Beschichtung verkürzen.

- Betriebsumgebung:

- Korrosive Umgebungen: In Industriegebieten oder maritimen Umgebungen kann die Lebensdauer aufgrund der erhöhten Korrosionsgefahr kürzer sein.

- Witterungseinflüsse: Regionen mit extremen Wetterbedingungen können die Lebensdauer der Pulverbeschichtung verkürzen.

- Beschichtungsdicke:

- Eine angemessene Schichtdicke ist wichtig, um eine gleichmäßige Abdeckung und ausreichenden Schutz zu gewährleisten.

Typische Lebensdauer

- Innenanwendungen:

Pulverbeschichtungen, die in Innenbereichen aufgebracht werden, können oft 15-20 Jahre oder länger halten, da sie weniger extremen Bedingungen ausgesetzt sind. - Außenanwendungen:

Bei Außenanwendungen hängt die Lebensdauer stark von den Umweltbedingungen ab, kann jedoch typischerweise zwischen 5 und 10 Jahren liegen. Hochwertige Pulverbeschichtungen, die speziell für den Außenbereich entwickelt wurden, können bis zu 15 Jahre oder länger halten, wenn sie regelmäßig gewartet werden. - Industrieanwendungen:

In industriellen Anwendungen, die häufig aggressiven Chemikalien oder starker mechanischer Beanspruchung ausgesetzt sind, kann die Lebensdauer kürzer sein und erfordert häufigere Inspektionen und Wartungen.

Verlängerung der Haltbarkeit

Um die Lebensdauer der Pulverbeschichtung zu maximieren, sind folgende Maßnahmen empfehlenswert:

- Regelmäßige Inspektion und Wartung: Frühe Erkennung von Schäden und rechtzeitige Reparaturen können die Haltbarkeit erheblich verlängern.

- Vermeidung von physikalischen Schäden: Sorgfältiger Umgang mit beschichteten Oberflächen reduziert das Risiko von Kratzern und Abplatzungen.

- Schutz vor chemischen Einflüssen: Vermeidung von Kontakt mit aggressiven Chemikalien und Reinigungsmitteln, die die Beschichtung angreifen könnten.

Fazit

Die Pulverbeschichtung ist eine langlebige und widerstandsfähige Methode zur Oberflächenveredelung, die bei richtiger Anwendung und Wartung viele Jahre halten kann. Die tatsächliche Lebensdauer hängt jedoch von zahlreichen Faktoren ab, einschließlich der Qualität des Pulvers, der Vorbereitung der Oberfläche und den Umgebungsbedingungen, denen die beschichteten Teile ausgesetzt sind.

Wartungstipps für Anlagen

Um die Langlebigkeit und Effizienz von Pulverbeschichtungsanlagen zu gewährleisten, ist eine regelmäßige Wartung entscheidend. Hier sind einige Wartungstipps, die Ihnen helfen, die Leistung Ihrer Anlagen zu maximieren und Ausfallzeiten zu minimieren:

1. Allgemeine Inspektion

- Regelmäßige Überprüfungen: Führen Sie wöchentliche oder monatliche Inspektionen der gesamten Anlage durch, um sicherzustellen, dass alle Komponenten ordnungsgemäß funktionieren.

- Sichtprüfung: Überprüfen Sie auf sichtbare Abnutzung, Schäden oder lose Teile, die die Funktion beeinträchtigen könnten.

2. Pulverkabinen

- Filterwartung:

- Reinigung oder Austausch: Reinigen oder ersetzen Sie die Filter regelmäßig, um eine effiziente Luftführung und Partikelabscheidung zu gewährleisten.

- Filtertypen beachten: Verwenden Sie immer die vom Hersteller empfohlenen Filtertypen.

- Kabinenreinigung:

- Regelmäßige Reinigung: Halten Sie die Kabinenwände und -böden sauber, um Ansammlungen von überschüssigem Pulver zu vermeiden.

- Staubabsaugung: Stellen Sie sicher, dass die Absauganlage regelmäßig geleert und gewartet wird, um eine optimale Funktion zu gewährleisten.

3. Einbrennöfen

- Temperaturüberwachung:

- Regelmäßige Kalibrierung: Überprüfen Sie regelmäßig die Kalibrierung der Temperatursteuerung, um eine gleichbleibende Beschichtungsqualität sicherzustellen.

- Thermoelemente prüfen: Überprüfen Sie die Thermoelemente auf Genauigkeit und Funktionstüchtigkeit.

- Ofenreinigung:

- Innenreinigung: Entfernen Sie regelmäßig Rückstände und Ablagerungen im Inneren des Ofens, um die Effizienz zu erhalten.

- Dichtungen überprüfen: Überprüfen Sie die Dichtungen an Türen und Durchgängen auf Abnutzung und tauschen Sie sie bei Bedarf aus.

4. Pulvergeräte

- Sprühpistolenwartung:

- Düsenreinigung: Reinigen Sie die Düsen regelmäßig, um Verstopfungen und ungleichmäßige Sprühmuster zu vermeiden.

- Ersatzteile prüfen: Halten Sie Ersatzdüsen und andere Verschleißteile bereit, um Ausfallzeiten zu minimieren.

- Pulverförderer:

- Reinigungsintervalle: Reinigen Sie die Pulverförderer, um Blockaden zu verhindern und eine gleichmäßige Pulverzufuhr zu gewährleisten.

- Antriebssysteme warten: Überprüfen Sie regelmäßig die Antriebe und Lager auf Verschleiß und tauschen Sie sie bei Bedarf aus.

5. Fördersysteme

- Kettenspannung und Schmierung:

- Spannung überprüfen: Kontrollieren Sie die Spannung der Förderketten und passen Sie sie bei Bedarf an, um einen reibungslosen Betrieb zu gewährleisten.

- Schmierung: Schmieren Sie alle beweglichen Teile regelmäßig, um Verschleiß zu minimieren.

- Lagerwartung:

- Überprüfung der Lager: Überprüfen Sie die Lager auf Abnutzung und tauschen Sie sie bei Bedarf aus.

- Schmiermittel verwenden: Verwenden Sie die vom Hersteller empfohlenen Schmiermittel, um die Lebensdauer der Lager zu verlängern.

6. Automatisierte Systeme

- Steuerungssysteme:

- Software-Updates: Halten Sie die Software der Steuerungssysteme auf dem neuesten Stand, um Effizienz und Sicherheit zu gewährleisten.

- Fehlerprotokollierung: Überwachen Sie Fehlerprotokolle, um potenzielle Probleme frühzeitig zu erkennen.

- Sensoren und Aktoren:

- Funktionsprüfung: Überprüfen Sie regelmäßig die Sensoren und Aktoren auf ihre Funktionsfähigkeit und ersetzen Sie defekte Teile.

- Kalibrierung: Führen Sie regelmäßige Kalibrierungen durch, um die Genauigkeit der automatisierten Systeme zu gewährleisten.

7. Ersatzteile und Lagerhaltung

- Ersatzteilmanagement:

- Bestandskontrolle: Führen Sie eine genaue Bestandskontrolle der Ersatzteile, um Ausfallzeiten durch fehlende Teile zu vermeiden.

- Qualität der Ersatzteile: Verwenden Sie stets hochwertige Originalersatzteile, um die Funktionalität der Anlagen zu gewährleisten.

8. Schulung des Personals

- Regelmäßige Schulungen: Schulen Sie Ihr Personal regelmäßig in der Bedienung und Wartung der Anlagen, um Bedienfehler zu vermeiden und die Sicherheit zu erhöhen.

- Notfallverfahren: Stellen Sie sicher, dass alle Mitarbeiter mit den Notfallverfahren vertraut sind, um im Falle eines Ausfalls schnell reagieren zu können.

9. Dokumentation

- Wartungsprotokolle: Führen Sie detaillierte Wartungsprotokolle, um den Wartungsverlauf und alle durchgeführten Arbeiten zu dokumentieren.

- Checklisten verwenden: Nutzen Sie Wartungschecklisten, um sicherzustellen, dass alle erforderlichen Maßnahmen regelmäßig durchgeführt werden.

Fazit

Durch die Einhaltung dieser Wartungstipps können Sie die Effizienz und Lebensdauer Ihrer Pulverbeschichtungsanlagen maximieren. Eine gut gewartete Anlage führt zu einer höheren Produktqualität, weniger Ausfallzeiten und einer längeren Lebensdauer der Geräte. Regelmäßige Wartung ist eine Investition, die sich durch verbesserte Leistung und geringere Betriebskosten auszahlt.

Automatisierungsoptionen

Automatisierungsoptionen in der Pulverbeschichtung bieten zahlreiche Vorteile, darunter erhöhte Effizienz, gleichbleibende Qualität und reduzierte Betriebskosten. Im Folgenden werden verschiedene Automatisierungsoptionen erläutert, die in modernen Pulverbeschichtungsanlagen eingesetzt werden können:

1. Automatische Sprühsysteme

Automatische Sprühsysteme sind eine wesentliche Komponente für die Automatisierung der Pulverbeschichtung und bieten präzise und gleichmäßige Beschichtungen. Sie bestehen aus mehreren automatisierten Sprühpistolen, die auf robotergesteuerten Armen montiert sind.

- Robotergestützte Sprühpistolen:

Diese Pistolen sind an Roboterarmen befestigt, die programmierbar sind, um komplexe Bewegungsmuster auszuführen und die Sprühwinkel für unterschiedliche Werkstückgeometrien zu optimieren. - Pulvermengensteuerung:

Automatisierte Systeme ermöglichen die genaue Steuerung der Pulvermengen, was zu einer gleichmäßigen Schichtdicke und weniger Abfall führt. - Adaptive Technologie:

Moderne Systeme nutzen Sensoren, um die Werkstückgeometrie in Echtzeit zu erfassen und die Sprühmuster entsprechend anzupassen.

2. Fördersysteme

Automatisierte Fördersysteme transportieren die Werkstücke durch die verschiedenen Phasen des Beschichtungsprozesses und tragen dazu bei, den Durchsatz zu erhöhen.

- Overhead-Fördersysteme:

Diese Systeme transportieren die Teile über Kopf durch die Kabinen und Öfen, was den Bodenraum frei hält und die Effizienz erhöht. - Ketten- und Schienensysteme:

Förderbänder und Schienensysteme bieten Flexibilität bei der Gestaltung der Produktionslinie und können an unterschiedliche Anforderungen angepasst werden. - Variable Geschwindigkeit:

Einige Fördersysteme ermöglichen die Anpassung der Geschwindigkeit je nach Werkstückgröße und Prozessanforderungen.

3. Einbrennöfen mit Automatisierung

Einbrennöfen können durch Automatisierung effizienter und präziser arbeiten, was die Qualität der Beschichtung verbessert.

- Automatisierte Temperaturregelung:

Intelligente Steuerungssysteme passen die Ofentemperatur in Echtzeit an, um die optimale Aushärtung der Pulverbeschichtung zu gewährleisten. - Zeitschaltuhren und Sensoren:

Integrierte Timer und Sensoren helfen dabei, den Aushärtungsprozess genau zu überwachen und die Energieeffizienz zu maximieren. - Automatische Türsteuerung:

Automatische Türen öffnen und schließen sich synchron mit dem Ein- und Ausgang der Werkstücke, um den Wärmeverlust zu minimieren.

4. Qualitätskontrollsysteme

Automatisierte Qualitätskontrollsysteme sorgen dafür, dass die Beschichtungen den festgelegten Standards entsprechen und verringern den Bedarf an manueller Inspektion.

- Visuelle Inspektionssysteme:

Kameras und Bildverarbeitungstechnologien prüfen die Beschichtungsqualität und identifizieren sofort Fehler oder Unregelmäßigkeiten. - Schichtdickenmessung:

Berührungslose Messsysteme können die Dicke der Pulverbeschichtung präzise messen und Daten zur weiteren Analyse bereitstellen. - Echtzeit-Datenanalyse:

Datenerfassungs- und Analysesysteme ermöglichen die Überwachung des gesamten Prozesses und helfen bei der Identifizierung von Optimierungspotenzialen.

5. Software-Integration

Softwarelösungen spielen eine entscheidende Rolle bei der Automatisierung, indem sie verschiedene Systeme integrieren und den Betrieb effizienter gestalten.

- Leitsysteme (SCADA):

Supervisory Control and Data Acquisition (SCADA) Systeme bieten eine zentrale Steuerung und Überwachung aller Anlagenkomponenten. - IoT-Integration:

Internet of Things (IoT) Technologien ermöglichen die Vernetzung der Geräte und die Fernüberwachung sowie -steuerung der Prozesse. - Produktionsmanagement-Software:

Diese Softwarelösungen helfen bei der Planung und Verwaltung von Produktionsabläufen, indem sie Daten aus verschiedenen Quellen konsolidieren.

6. Automatisierte Farbwechsel

Für Betriebe, die häufige Farbwechsel durchführen müssen, bieten automatisierte Farbwechselsysteme erhebliche Vorteile.

- Schneller Farbwechsel:

Automatisierte Systeme reduzieren die Zeit, die für den Farbwechsel benötigt wird, was die Produktionsausfallzeiten minimiert. - Minimierung von Pulverabfall:

Durch den Einsatz von selbstreinigenden Sprühpistolen und Kabinen wird der Pulververbrauch optimiert.

7. Wartungsautomatisierung

Auch die Wartung von Anlagen kann automatisiert werden, um die Betriebszeiten zu maximieren und unvorhergesehene Ausfälle zu reduzieren.

- Vorausschauende Wartung:

Sensoren überwachen den Zustand der Anlagenkomponenten in Echtzeit und prognostizieren Wartungsbedarf, bevor Probleme auftreten. - Automatisierte Fehlerdiagnose:

Diagnose-Tools identifizieren Probleme und bieten Lösungsvorschläge, die die Wartungseffizienz erhöhen.

Vorteile der Automatisierung in der Pulverbeschichtung

- Erhöhte Produktivität:

Automatisierte Systeme ermöglichen eine höhere Produktionsrate bei gleichzeitig konsistenter Qualität. - Geringere Betriebskosten:

Durch die Optimierung des Materialverbrauchs und die Reduzierung des Arbeitsaufwands senken Automatisierungssysteme die Betriebskosten. - Verbesserte Qualität:

Gleichbleibende Beschichtungsqualität und reduzierte Fehlerraten durch präzise Steuerung und Überwachung. - Umweltfreundlichkeit:

Automatisierung reduziert den Pulverabfall und verbessert die Energieeffizienz der Anlagen.

Fazit

Automatisierungsoptionen in der Pulverbeschichtung bieten eine Vielzahl von Vorteilen und sind entscheidend für die Steigerung der Effizienz und Qualität in der Produktion. Die Integration von Robotik, fortschrittlicher Software und intelligenter Steuerung ermöglicht es Unternehmen, wettbewerbsfähig zu bleiben und gleichzeitig die Umweltbelastung zu reduzieren. Die Entscheidung für die richtige Kombination von Automatisierungstechnologien hängt von den spezifischen Anforderungen und Zielen des Unternehmens ab.

Automatisierungsvorteile

Automatisierung in der Pulverbeschichtungsindustrie bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion steigern können. Hier sind die wichtigsten Vorteile der Automatisierung erklärt:

1. Erhöhte Effizienz

- Höhere Produktionsraten:

Automatisierte Systeme können kontinuierlich ohne Unterbrechungen arbeiten, was zu höheren Durchsatzraten führt. Dies bedeutet, dass mehr Teile in kürzerer Zeit beschichtet werden können, was die Gesamtproduktivität steigert. - Schnellere Zykluszeiten:

Automatisierung reduziert die Bearbeitungszeit pro Werkstück erheblich, da Maschinen schneller und präziser arbeiten können als Menschen. - Minimierte Stillstandszeiten:

Automatisierte Wartung und vorausschauende Diagnose minimieren ungeplante Ausfallzeiten, was die Verfügbarkeit der Anlage erhöht.

2. Gleichbleibende Qualität

- Präzise Beschichtungsanwendung:

Automatisierte Sprühsysteme sorgen für eine gleichmäßige Schichtdicke und reduzieren menschliche Fehler, die zu Qualitätsabweichungen führen können. - Wiederholgenauigkeit:

Automatisierte Systeme wiederholen dieselben Bewegungen und Prozesse mit hoher Genauigkeit, was zu konsistenter Produktqualität führt, unabhängig von der Produktionsmenge. - Echtzeit-Qualitätskontrolle:

Durch den Einsatz von Sensoren und Kameras können automatisierte Systeme kontinuierlich die Qualität der Beschichtung überwachen und sofort Anpassungen vornehmen.

3. Reduzierte Betriebskosten

- Materialeinsparungen:

Automatisierung optimiert den Einsatz von Pulvermaterialien, wodurch Abfall reduziert und die Materialnutzung verbessert wird. - Geringere Arbeitskosten:

Der Bedarf an manueller Arbeit wird verringert, was die Personalkosten senkt. Mitarbeiter können in anderen Bereichen eingesetzt werden, wo menschliches Urteilsvermögen und Kreativität erforderlich sind. - Energieeffizienz:

Automatisierte Systeme sind oft energieeffizienter, da sie optimierte Prozesse und Technologien verwenden, um den Energieverbrauch zu minimieren.

4. Verbesserte Sicherheit

- Reduzierte Exposition gegenüber Gefahrenstoffen:

Automatisierung minimiert den direkten Kontakt der Mitarbeiter mit potenziell gefährlichen Chemikalien und Pulvern, was das Risiko von Gesundheitsproblemen reduziert. - Sicherheitsüberwachung:

Automatisierte Anlagen sind häufig mit Sicherheitssensoren ausgestattet, die Unfälle verhindern und im Notfall schnelle Reaktionen ermöglichen. - Ergonomische Vorteile:

Mitarbeiter müssen weniger körperlich anspruchsvolle Aufgaben erledigen, was das Risiko von arbeitsbedingten Verletzungen verringert.

5. Flexibilität und Anpassungsfähigkeit

- Schnelle Anpassung an Produktänderungen:

Automatisierte Systeme können schnell neu programmiert werden, um auf Änderungen im Produktdesign oder der Produktion umzustellen, was die Flexibilität erhöht. - Einfache Integration neuer Technologien:

Durch modulare Designs können neue Technologien oder Prozesse problemlos in bestehende Systeme integriert werden. - Vielfältige Anwendungsmöglichkeiten:

Automatisierung kann an eine Vielzahl von Werkstückgrößen, -formen und -materialien angepasst werden, was die Vielseitigkeit der Produktion erhöht.

6. Nachhaltigkeit und Umweltfreundlichkeit

- Reduzierung von Abfall und Emissionen:

Automatisierte Systeme optimieren den Materialverbrauch und reduzieren den Überspray, was zu weniger Abfall und geringeren Emissionen führt. - Ressourceneffizienz:

Durch die optimale Nutzung von Energie und Materialien tragen automatisierte Systeme zu nachhaltigeren Produktionsprozessen bei. - Verbesserte Umweltbilanz:

Unternehmen können ihre Umweltziele leichter erreichen und ihre ökologische Verantwortung wahrnehmen.

7. Daten- und Prozessoptimierung

- Datengesteuerte Entscheidungsfindung:

Automatisierte Systeme sammeln kontinuierlich Daten, die zur Analyse und Optimierung der Produktionsprozesse verwendet werden können. - Prozessoptimierung durch IoT:

Internet of Things (IoT) Technologien ermöglichen die Echtzeitüberwachung und -steuerung von Prozessen, was die Effizienz und Transparenz erhöht. - Vorausschauende Wartung:

Durch die Analyse von Maschinendaten können Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Ausfällen führen.

Fazit

Die Automatisierung in der Pulverbeschichtung bietet zahlreiche Vorteile, die sowohl die Effizienz als auch die Qualität der Produktion erheblich steigern. Durch den Einsatz modernster Technologien können Unternehmen ihre Betriebskosten senken, die Produktsicherheit erhöhen und gleichzeitig ihre Umweltbilanz verbessern. Die Investition in Automatisierungslösungen zahlt sich langfristig durch höhere Produktivität, verbesserte Qualität und größere Flexibilität aus. Unternehmen, die Automatisierungstechnologien integrieren, positionieren sich besser im Wettbewerb und sind in der Lage, schneller auf Marktveränderungen zu reagieren.

Beispiele für Automatisierung

Hier sind einige konkrete Beispiele für Automatisierung in der Pulverbeschichtungsindustrie, die verdeutlichen, wie moderne Technologien den Beschichtungsprozess optimieren und verbessern können:

1. Robotergesteuerte Sprühapplikationen

- Automatisierte Spritzroboter:

Diese Roboterarme sind mit elektrostatischen Sprühpistolen ausgestattet und können komplexe Bewegungsmuster programmieren, um Teile unterschiedlicher Formen und Größen effizient zu beschichten. Durch die Robotersteuerung wird eine gleichmäßige Schichtdicke erreicht, und es gibt weniger Overspray.Beispiel: In der Automobilindustrie werden Karosserieteile oft mit robotergestützten Sprühsystemen beschichtet, um eine gleichmäßige und hochwertige Oberfläche zu gewährleisten. Ein Unternehmen wie ABB Robotics bietet Lösungen, die auf die spezifischen Anforderungen der Automobilindustrie zugeschnitten sind.

2. Automatische Fördersysteme

- Overhead-Kettenförderer:

Diese Systeme transportieren die Teile durch verschiedene Prozessschritte wie Reinigung, Beschichtung und Aushärtung. Sie ermöglichen einen kontinuierlichen Produktionsfluss und minimieren manuelle Eingriffe.Beispiel: Bei der Herstellung von Metallmöbeln werden Teile oft auf Förderbändern bewegt, die sie durch alle Beschichtungsphasen führen. Unternehmen wie Nordson bieten komplexe Fördersysteme an, die an verschiedene Produktionslayouts angepasst werden können.

3. Automatisierte Farbwechselsysteme

- Schnellwechselkabinen:

Diese Kabinen sind darauf ausgelegt, den Farbwechselprozess zu beschleunigen. Sie verfügen über automatische Reinigungszyklen und programmierbare Steuerungen, die den Farbwechsel effizienter machen.Beispiel: In der Fahrradindustrie, wo häufig Farbvarianten angeboten werden, nutzen Hersteller automatisierte Systeme, um den Farbwechsel schnell durchzuführen, ohne die Produktion zu verlangsamen. Systeme von Gema Switzerland bieten automatische Farbwechseltechnologien, die in der Branche weit verbreitet sind.

4. Intelligente Einbrennöfen

- Automatisierte Temperatur- und Zeitsteuerung:

Einbrennöfen sind mit Sensoren ausgestattet, die die Temperatur und den Durchsatz in Echtzeit überwachen und anpassen, um die optimale Aushärtung der Beschichtung zu gewährleisten.Beispiel: In der Elektronikindustrie, wo präzise Temperaturkontrollen entscheidend sind, verwenden Hersteller automatisierte Öfen, um die empfindlichen Komponenten richtig zu behandeln. Unternehmen wie Despatch Industries bieten Öfen an, die auf solche spezifischen Anforderungen abgestimmt sind.

5. Echtzeit-Qualitätskontrollsysteme

- Vision-Systeme für die Inspektion:

Kameras und Bildverarbeitungstechnologien erfassen die Beschichtungsqualität in Echtzeit, erkennen Fehler und ermöglichen sofortige Korrekturmaßnahmen.Beispiel: In der Luftfahrtindustrie, wo höchste Qualitätsstandards gelten, werden Vision-Systeme eingesetzt, um die Beschichtungen auf Flugzeugteilen zu überprüfen. Anbieter wie Cognex bieten fortschrittliche Bildverarbeitungslösungen an, die in diesen Anwendungen genutzt werden.

6. Datenanalyse und IoT-Integration

- IoT-gestützte Prozessüberwachung:

Sensoren an verschiedenen Stellen der Produktionslinie sammeln Daten, die zur Optimierung des gesamten Beschichtungsprozesses genutzt werden können. IoT-Plattformen ermöglichen eine zentrale Überwachung und Anpassung der Systeme in Echtzeit.Beispiel: Ein Hersteller von landwirtschaftlichen Maschinen nutzt IoT-Daten, um die Effizienz der Pulverbeschichtungsanlage zu verbessern und Wartungszyklen zu optimieren. Unternehmen wie Siemens bieten umfassende IoT-Lösungen an, die solche Anwendungen unterstützen.

7. Vorausschauende Wartung

- Condition Monitoring:

Automatisierte Überwachungssysteme analysieren kontinuierlich den Zustand von Anlagenkomponenten und prognostizieren Wartungsbedarf, bevor Ausfälle auftreten.Beispiel: Ein Hersteller von Haushaltsgeräten implementiert vorausschauende Wartung, um die Lebensdauer seiner Beschichtungsanlagen zu verlängern und die Verfügbarkeit zu maximieren. Lösungen von GE Digital bieten solche Condition-Monitoring-Tools an.

8. Automatisierte Reinigungssysteme

- Selbstreinigende Kabinen:

Diese Kabinen verfügen über automatische Reinigungszyklen, die das Entfernen von Pulverrückständen und die Vorbereitung für den nächsten Durchgang erleichtern.Beispiel: In der Herstellung von Baukomponenten, die unterschiedliche Beschichtungen erfordern, helfen selbstreinigende Systeme, die Wechselzeiten zwischen den verschiedenen Pulverlacken zu verkürzen. Systeme von Wagner bieten effiziente Reinigungsoptionen, die in solchen Anwendungen zum Einsatz kommen.

Fazit

Automatisierung in der Pulverbeschichtungsindustrie bietet vielfältige Möglichkeiten, die Produktion zu optimieren und gleichzeitig die Qualität zu steigern. Durch den Einsatz von robotergesteuerten Sprühsystemen, automatisierten Fördersystemen, intelligenten Einbrennöfen und fortschrittlichen Überwachungs- und Wartungstechnologien können Unternehmen ihre Effizienz erhöhen und ihre Wettbewerbsfähigkeit verbessern. Die Investition in Automatisierungstechnologien ermöglicht es Unternehmen, sich schnell an Marktveränderungen anzupassen und gleichzeitig ihre Produktionskosten zu senken.

Komponenten einer Komplette Pulverbeschichtungsanlage

Eine komplette Pulverbeschichtungsanlage besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um eine effiziente und qualitativ hochwertige Beschichtung von Werkstücken zu gewährleisten. Hier sind die Hauptkomponenten einer solchen Anlage und ihre Funktionen:

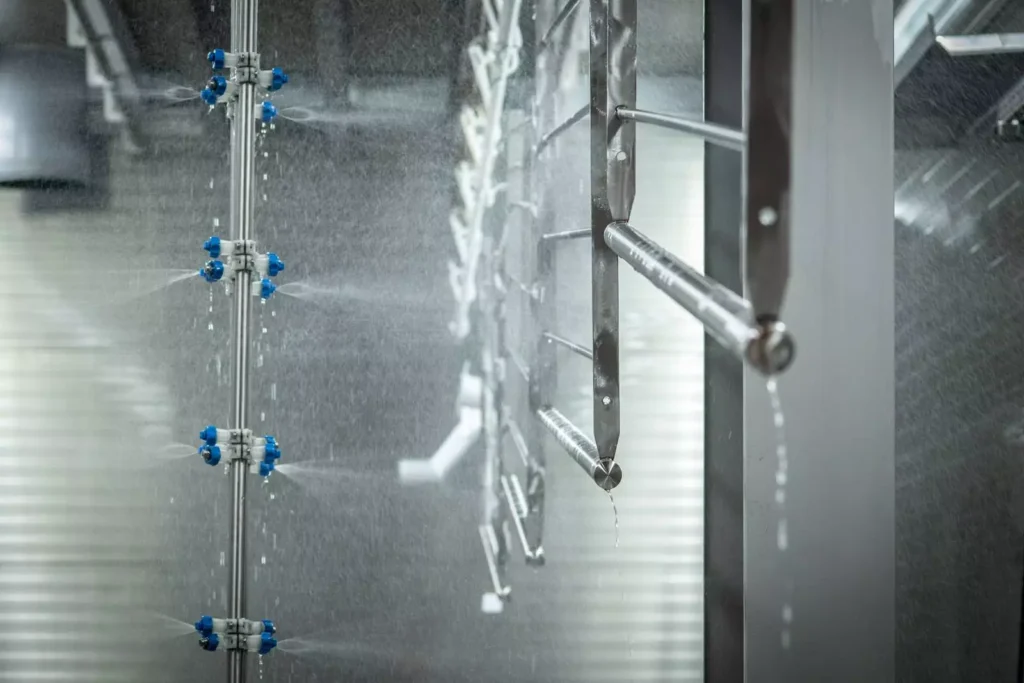

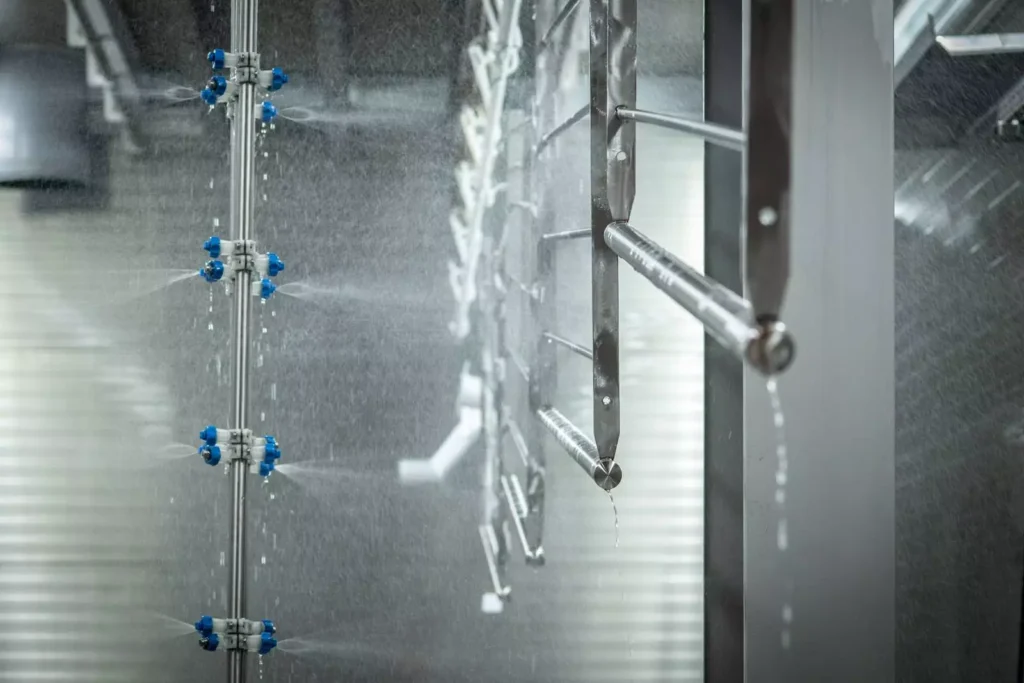

1. Vorbehandlungssystem

Die Vorbehandlung ist ein entscheidender Schritt, um sicherzustellen, dass die Oberfläche des Werkstücks sauber und bereit für die Beschichtung ist. Die Vorbehandlung verbessert die Haftung der Pulverbeschichtung und erhöht die Korrosionsbeständigkeit.

- Reinigungsstationen: Entfernen Öl, Fett, Staub und andere Verunreinigungen von der Oberfläche des Werkstücks.

- Phosphatier- oder Chromatierstationen: Bilden eine Schutzschicht, die die Haftung verbessert und die Korrosionsbeständigkeit erhöht.

- Spül- und Trocknungsstationen: Stellen sicher, dass das Werkstück frei von chemischen Rückständen und trocken ist, bevor es zur Beschichtung weitergeleitet wird.

2. Pulverkabinen

Die Pulverkabine ist der Bereich, in dem das Pulver elektrostatisch auf die Werkstücke aufgetragen wird. Sie ist so konzipiert, dass sie eine saubere und kontrollierte Umgebung bietet, um überschüssiges Pulver effizient zurückzugewinnen.

- Offene Kabinen: Geeignet für kleinere, manuelle Anwendungen, wo der Bediener direkten Zugang benötigt.

- Geschlossene Kabinen: Bieten eine kontrollierte Umgebung und sind effizienter bei der Kontrolle und Rückgewinnung von Overspray.

- Selbstreinigende Kabinen: Diese Kabinen verfügen über automatische Reinigungssysteme, die den Farbwechsel und die Wartung erleichtern.

3. Pulverauftragsgeräte

Diese Geräte sind für die eigentliche Anwendung des Pulvers auf die Werkstücke verantwortlich und bestehen aus verschiedenen Komponenten, die den Pulverauftrag optimieren.

- Elektrostatische Sprühpistolen: Laden die Pulverpartikel elektrostatisch auf, damit sie gleichmäßig auf der Werkstückoberfläche haften.

- Pulverförderer: Transportieren das Pulver von den Vorratsbehältern zur Sprühpistole und sorgen für eine gleichmäßige Pulverzufuhr.

- Steuerungseinheiten: Erlauben die Anpassung der Auftragsparameter wie Spannung, Pulverfluss und Sprühzeit.

4. Fördersysteme

Fördersysteme transportieren die Werkstücke durch die verschiedenen Stationen der Beschichtungsanlage, von der Vorbehandlung bis zur Aushärtung.

- Kettenförderer: Bieten kontinuierliche Bewegung und sind ideal für die Massenproduktion.

- Schienen- und Rollensysteme: Ermöglichen Flexibilität bei der Anordnung der Produktionslinie.

- Pufferzonen: Bereiche, in denen Werkstücke zwischengelagert werden können, um den Produktionsfluss zu optimieren.

5. Einbrennöfen

Einbrennöfen sind entscheidend für die Aushärtung der Pulverbeschichtung, da sie die erforderliche Wärme bereitstellen, um das Pulver zu schmelzen und eine dauerhafte Oberfläche zu schaffen.

- Chargenöfen: Ideal für kleinere Produktionen mit variablen Chargengrößen; sie bieten Flexibilität und können verschiedene Teile gleichzeitig verarbeiten.

- Durchlauföfen: Entwickelt für kontinuierliche Produktionslinien mit hohen Durchsatzraten. Teile werden auf einem Förderband durch den Ofen transportiert.

- Konvektions- und Infrarotöfen: Verschiedene Technologien bieten spezifische Vorteile in Bezug auf Aufheizgeschwindigkeit und Energieeffizienz.

6. Rückgewinnungs- und Recycling-Systeme

Diese Systeme sind darauf ausgelegt, überschüssiges Pulver aufzufangen und wiederzuverwenden, um Abfall zu minimieren und die Effizienz zu maximieren.

- Zyklonabscheider: Trennen überschüssiges Pulver aus der Luft und führen es zurück in den Beschichtungsprozess.

- Filtersysteme: Entfernen Feinstaub aus der Luft und stellen sicher, dass nur saubere Luft in die Umgebung abgegeben wird.

- Siebsysteme: Stellen sicher, dass nur qualitativ hochwertiges Pulver erneut verwendet wird, indem sie Verunreinigungen entfernen.

7. Steuerungs- und Überwachungssysteme

Moderne Steuerungssysteme ermöglichen die Überwachung und Anpassung aller Aspekte des Beschichtungsprozesses in Echtzeit.

- Prozessleitsysteme (PLS): Überwachen und steuern den gesamten Produktionsablauf und bieten Echtzeit-Daten zur Optimierung der Prozesse.

- Benutzeroberflächen: Intuitive Bedienpanels ermöglichen eine einfache Steuerung und Anpassung der Systemeinstellungen.

- Datenanalyse-Tools: Erfassen und analysieren Daten zur Prozessoptimierung und Fehlererkennung.

8. Kühlzonen

Nach dem Aushärtungsprozess müssen die Werkstücke auf Raumtemperatur abgekühlt werden, bevor sie weiterverarbeitet oder verpackt werden können.

- Luftkühlungssysteme: Nutzen Luftzirkulation, um die Werkstücke effizient abzukühlen.

- Wasserkühlungssysteme: In speziellen Anwendungen, wo schnelle Abkühlung erforderlich ist, können Wasserkühlungssysteme eingesetzt werden.

9. Materialhandling-Systeme

Diese Systeme unterstützen das Be- und Entladen von Werkstücken und die Bewegung innerhalb der Anlage.

- Robotiksysteme: Automatisierte Roboterarme, die Werkstücke präzise positionieren und handhaben.

- Hubsysteme: Unterstützen beim Transport schwerer Werkstücke innerhalb der Anlage.

10. Wartungseinrichtungen

Regelmäßige Wartung ist entscheidend, um die Effizienz und Lebensdauer der Anlage zu gewährleisten.

- Integrierte Wartungstools: Sensoren und Software zur vorausschauenden Wartung, die den Zustand der Anlage überwachen und Wartungsbedarf identifizieren.

- Zugängliche Wartungsbereiche: Einfache Zugänglichkeit für regelmäßige Inspektionen und Reparaturen.

Fazit

Eine komplette Pulverbeschichtungsanlage besteht aus vielen Komponenten, die zusammenarbeiten, um eine effiziente, qualitativ hochwertige und umweltfreundliche Beschichtung zu gewährleisten. Jede Komponente spielt eine entscheidende Rolle im Beschichtungsprozess, von der Vorbereitung der Werkstücke bis zur Aushärtung der Beschichtung. Die Wahl der richtigen Technologien und die Integration von Automatisierungslösungen können den Betrieb optimieren und die Produktionsziele eines Unternehmens effektiv unterstützen.

Anlagengröße

Die Größe von Pulverbeschichtungsanlagen kann je nach den spezifischen Anforderungen eines Unternehmens stark variieren. Die Anlagengröße hängt von mehreren Faktoren ab, darunter die Art und Größe der zu beschichtenden Werkstücke, das Produktionsvolumen und die verfügbaren räumlichen Gegebenheiten. Hier sind einige wichtige Überlegungen und Optionen zur Variation der Anlagengröße:

Faktoren, die die Anlagengröße beeinflussen

- Art der zu beschichtenden Werkstücke

- Kleinere Teile: Bei der Beschichtung von kleineren Teilen, wie z. B. Elektrokomponenten oder kleinen Metallteilen, können kompaktere Anlagen eingesetzt werden.

- Große Werkstücke: Für größere Teile, wie Automobilkarosserien oder große Maschinenteile, sind größere Anlagen mit geräumigen Kabinen und Öfen erforderlich.

- Produktionsvolumen

- Kleinserienproduktion: Unternehmen, die kleinere Produktionsvolumen handhaben, können mit einfacheren und kleineren Anlagen auskommen.

- Massenproduktion: Für hohe Produktionsvolumen sind größere und komplexere Anlagen notwendig, die einen kontinuierlichen Betrieb ermöglichen.

- Verfügbare Fläche

- Kompakte Lösungen: In begrenzten Räumlichkeiten können platzsparende Designs und integrierte Systeme genutzt werden, um den verfügbaren Platz optimal zu nutzen.

- Großflächige Anlagen: In größeren Einrichtungen kann eine weitläufige Anordnung von Vorbehandlung, Beschichtung und Aushärtung erfolgen, um einen reibungslosen Produktionsablauf zu gewährleisten.

- Prozessanforderungen

- Vielseitigkeit: Anlagen, die verschiedene Beschichtungsarten und Materialien verarbeiten müssen, erfordern möglicherweise eine modulare Struktur, die Anpassungen erlaubt.

- Spezialanforderungen: Bestimmte Anwendungen, wie z. B. die Beschichtung von hitzeempfindlichen Materialien, erfordern spezifische Anpassungen der Anlagengröße und -konfiguration.

Optionen zur Variation der Anlagengröße

1. Modulare Anlagen

Modulare Anlagen sind flexibel und können an unterschiedliche Produktionsanforderungen angepasst werden. Sie bestehen aus separaten Modulen, die nach Bedarf hinzugefügt oder entfernt werden können.

- Vorteile:

- Flexibilität: Einfaches Anpassen und Erweitern der Anlage, um auf wechselnde Produktionsanforderungen zu reagieren.

- Kosteneffizienz: Investitionen können nach und nach getätigt werden, indem nur die notwendigen Module erworben werden.

- Einfache Wartung: Einzelne Module können leicht gewartet oder ausgetauscht werden, ohne den gesamten Betrieb zu unterbrechen.

- Beispiele:

- Modulare Kabinen: Erlauben die Anpassung der Kabinengröße je nach Werkstückgröße.

- Erweiterbare Fördersysteme: Zusätzliche Förderstrecken können hinzugefügt werden, um den Produktionsfluss zu erweitern.

2. Kompakte Anlagen

Kompakte Anlagen sind ideal für Unternehmen mit begrenztem Platzangebot oder für kleinere Produktionsvolumen.

- Vorteile:

- Platzsparend: Effektive Nutzung des verfügbaren Raums.

- Geringere Investitionskosten: Reduzierte Anfangsinvestitionen durch den kleineren Maßstab der Anlage.

- Schnellere Installation: Einfachere und schnellere Implementierung.

- Beispiele:

- Mini-Kabinen: Kleinere Beschichtungskabinen für spezialisierte Anwendungen.

- Integrierte Systeme: Anlagen, die Vorbehandlung, Beschichtung und Aushärtung in einem kompakten Layout vereinen.

3. Großflächige Anlagen

Für Unternehmen mit hohen Produktionsanforderungen oder großen Werkstücken sind großflächige Anlagen notwendig.

- Vorteile:

- Hohe Kapazität: Eignen sich für die Massenproduktion und den gleichzeitigen Betrieb mehrerer Linien.

- Vielseitigkeit: Möglichkeit, mehrere Prozesse gleichzeitig durchzuführen.

- Effizienz: Optimierte Produktionsabläufe durch die großzügige Gestaltung der Anlage.

- Beispiele:

- Mehrere Kabinen und Öfen: Separate Bereiche für unterschiedliche Farben oder Materialien.

- Erweiterte Fördersysteme: Lange Förderstrecken für den Transport großer oder zahlreicher Teile.

Planungsüberlegungen bei der Anlagengrößenauswahl

- Zukunftsprognosen

- Marktentwicklung: Berücksichtigen Sie mögliche Expansionen oder Veränderungen in der Nachfrage.

- Technologische Fortschritte: Planen Sie für zukünftige Anpassungen oder Upgrades der Anlage.

- Kostenüberlegungen

- Anfangsinvestition vs. Betriebskosten: Wägen Sie die Anfangsinvestitionen gegen die langfristigen Betriebskosten ab.

- Finanzielle Flexibilität: Planen Sie die Finanzierung der Anlage im Einklang mit den finanziellen Möglichkeiten und Zielen des Unternehmens.

- Integration und Kompatibilität

- Bestehende Infrastruktur: Überprüfen Sie die Kompatibilität der neuen Anlage mit bestehenden Systemen und Einrichtungen.

- Erweiterungsmöglichkeiten: Planen Sie die Integration zukünftiger Erweiterungen oder Module.

- Umwelt- und Sicherheitsstandards

- Regulierungen: Stellen Sie sicher, dass die Anlage alle relevanten Umwelt- und Sicherheitsstandards erfüllt.

- Nachhaltigkeit: Berücksichtigen Sie umweltfreundliche Technologien und Praktiken bei der Planung und dem Betrieb der Anlage.

Fazit

Die Größe einer Pulverbeschichtungsanlage kann an die spezifischen Bedürfnisse und Anforderungen eines Unternehmens angepasst werden. Durch die Auswahl der richtigen Anlagengröße und -konfiguration können Unternehmen ihre Produktionsziele effizient erreichen, die Qualität ihrer Produkte verbessern und die Betriebskosten optimieren. Ob modular, kompakt oder großflächig, jede Anlagengröße hat ihre eigenen Vorteile und Herausforderungen, die sorgfältig abgewogen werden müssen, um die besten Ergebnisse zu erzielen.

Benötigte Mitarbeiterzahl

Die Anzahl der benötigten Mitarbeiter für den Betrieb einer Pulverbeschichtungsanlage hängt von mehreren Faktoren ab, darunter die Größe und Automatisierung der Anlage, das Produktionsvolumen, die Art der zu beschichtenden Werkstücke und die spezifischen betrieblichen Anforderungen. Hier sind einige Überlegungen, um die optimale Mitarbeiterzahl für den Betrieb einer Pulverbeschichtungsanlage zu bestimmen:

1. Faktoren, die die Mitarbeiterzahl beeinflussen

a. Größe der Anlage

- Kleine Anlagen:

- Typischerweise weniger Mitarbeiter erforderlich.

- Häufig eine Mischung aus manuellen und halbautomatisierten Prozessen.

- Große Anlagen:

- Mehr Mitarbeiter erforderlich, insbesondere bei einer hohen Produktionskapazität.

- Automatisierte Systeme können jedoch den Bedarf an Personal verringern.

b. Automatisierungsgrad

- Hochautomatisierte Anlagen:

- Reduzierter Bedarf an manueller Arbeit.

- Erfordern jedoch technisches Personal für die Überwachung, Wartung und Programmierung der Anlagen.

- Manuelle oder halbautomatisierte Anlagen:

- Höherer Personalbedarf für die Bedienung und Überwachung der Anlagen.

c. Produktionsvolumen

- Niedriges Produktionsvolumen:

- Geringerer Personalbedarf.

- Mehr Flexibilität bei der Planung von Schichten.

- Hohes Produktionsvolumen:

- Mehr Mitarbeiter erforderlich, um den Produktionsfluss aufrechtzuerhalten.

- Möglicherweise mehrere Schichten zur Maximierung der Betriebszeit.

d. Werkstücktypen

- Komplexe oder große Werkstücke:

- Erfordern möglicherweise mehr Personal für die Handhabung und Inspektion.

- Spezialisierte Mitarbeiter für die Anpassung der Beschichtungsparameter.

- Kleine oder standardisierte Teile:

- Weniger Personal für die Handhabung erforderlich.

- Prozessabläufe sind oft einfacher und standardisiert.

2. Typische Rollen in einer Pulverbeschichtungsanlage

a. Produktionsmitarbeiter

- Bediener der Beschichtungsanlagen:

- Verantwortlich für das Auftragen der Pulverbeschichtung.

- Überwachung der Qualität und Sicherstellung der richtigen Parameter.

- Vorbehandlungsmitarbeiter:

- Durchführung von Reinigungs- und Vorbehandlungsprozessen.

- Sicherstellung, dass die Werkstücke ordnungsgemäß vorbereitet sind.

b. Technisches Personal

- Wartungstechniker:

- Regelmäßige Wartung und Reparatur der Anlagen.

- Überwachung der Systemleistung und Durchführung von Fehlerbehebungen.

- Automatisierungs- und Steuerungstechniker:

- Programmierung und Überwachung automatisierter Systeme.

- Anpassung der Steuerungsparameter und Optimierung der Prozesse.

c. Qualitätssicherung

- Qualitätsinspektoren:

- Durchführung von Qualitätskontrollen zur Sicherstellung der Einhaltung von Standards.

- Verwendung von Messgeräten zur Überprüfung der Schichtdicke und Oberflächenqualität.

- Prozessoptimierer:

- Analyse von Produktionsdaten zur Verbesserung der Effizienz und Qualität.

- Implementierung von Verbesserungsmaßnahmen.

d. Management und Verwaltung

- Produktionsleiter:

- Überwachung der gesamten Produktionslinie.

- Koordination der Mitarbeiter und Sicherstellung der Zielerreichung.

- Logistik- und Materialplaner:

- Verwaltung der Materialflüsse und Bestände.

- Planung der Produktion auf Basis von Nachfrage und Kapazität.

3. Beispiel einer Mitarbeiterverteilung

Hier ist ein Beispiel für die Mitarbeiterverteilung in einer mittelgroßen, teilautomatisierten Pulverbeschichtungsanlage:

| Rolle | Anzahl der Mitarbeiter | Beschreibung |

|---|---|---|

| Bediener der Vorbehandlung | 2-3 | Verantwortlich für Reinigung und Vorbereitung der Werkstücke. |

| Pulverbeschichtungsbediener | 3-4 | Durchführung des Beschichtungsprozesses. |

| Wartungstechniker | 1-2 | Wartung und Reparatur der Anlagen. |

| Automatisierungstechniker | 1-2 | Überwachung der automatisierten Systeme und Prozesssteuerung. |

| Qualitätsinspektoren | 1-2 | Überprüfung der Qualität der beschichteten Teile. |

| Produktionsleiter | 1 | Leitung der Produktion und Koordination der Schichten. |

| Logistik- und Materialplaner | 1 | Verwaltung der Materialbestände und Produktionsplanung. |

4. Optimierung der Mitarbeiterzahl

Um die Mitarbeiterzahl effizient zu nutzen, können Unternehmen folgende Strategien in Betracht ziehen:

- Schulung und Weiterbildung: Regelmäßige Schulungen, um die Qualifikation der Mitarbeiter zu verbessern und sie auf mehrere Aufgaben vorzubereiten.

- Einsatz von Zeitarbeitern: Flexible Personalplanung durch den Einsatz von Zeitarbeitskräften, um bei Bedarf Spitzenbelastungen abzufangen.

- Prozessoptimierung: Einsatz von Lean-Management-Prinzipien, um Prozesse zu optimieren und den Personalbedarf zu reduzieren.

- Investition in Automatisierung: Einsatz von Automatisierungstechnologien zur Reduzierung des manuellen Arbeitsaufwands und Verbesserung der Effizienz.

Fazit

Die optimale Anzahl der Mitarbeiter in einer Pulverbeschichtungsanlage hängt von vielen Faktoren ab, darunter die Größe der Anlage, der Automatisierungsgrad und das Produktionsvolumen. Durch den Einsatz von Automatisierung, Schulung und Prozessoptimierung können Unternehmen ihre Personalkosten minimieren und gleichzeitig die Effizienz und Qualität ihrer Produktion maximieren. Eine sorgfältige Planung und Anpassung der Personalressourcen ist entscheidend, um den Erfolg der Anlage zu gewährleisten.

Einführung in die Pulverbeschichtung

Die Pulverbeschichtung ist eine Technik der Oberflächenveredelung, bei der pulverförmige Farben oder Beschichtungsmaterialien auf ein Substrat (meist Metall) aufgetragen werden. Im Gegensatz zu herkömmlichen Flüssigbeschichtungen wird bei der Pulverbeschichtung kein Lösungsmittel verwendet, was die Technik umweltfreundlicher macht. Das Pulver wird auf die Oberfläche des Objekts gesprüht und anschließend erhitzt, wodurch es zu einer glatten und dauerhaften Beschichtung schmilzt.

Pulverbeschichtungen werden hauptsächlich in der Automobil-, Bau- und Möbelindustrie sowie in der Elektronik verwendet. Es ist ein beliebtes Verfahren, da es robuste, widerstandsfähige Beschichtungen bietet, die gegen Kratzer, Korrosion und chemische Einflüsse beständig sind.

1.2. Geschichte der Pulverbeschichtung

Die Pulverbeschichtung wurde in den 1950er Jahren entwickelt und in den 1960er Jahren in der industriellen Produktion populär. Der Wunsch nach einer umweltfreundlicheren und effizienteren Alternative zu traditionellen Flüssigfarben führte zur Entwicklung von Pulverlacken, die ohne Lösungsmittel auskommen. Im Laufe der Jahrzehnte wurde die Technologie kontinuierlich weiterentwickelt, und heute sind Pulverbeschichtungen aus vielen industriellen Anwendungen nicht mehr wegzudenken.

Die Funktionsweise der Pulverbeschichtung

Die Pulverbeschichtung umfasst mehrere wichtige Schritte, die in einem genauen Prozess ablaufen. Jeder Schritt ist entscheidend, um eine gleichmäßige und langlebige Beschichtung zu erreichen.

2.1. Vorbereitung der Oberfläche

Die Vorbereitung der Oberfläche ist ein wesentlicher Schritt, bevor das Pulver aufgetragen werden kann. Eine unzureichende Vorbereitung kann zu schlechter Haftung und Defekten in der Endbeschichtung führen. Der Prozess der Oberflächenvorbereitung umfasst mehrere Schritte:

- Reinigung: Das Entfernen von Schmutz, Öl, Fett, Rost und alten Beschichtungen ist notwendig, um sicherzustellen, dass das Pulver gut haftet. Hierzu werden oft chemische Reiniger oder Entfetter verwendet.

- Strahlen oder Schleifen: Um eine optimale Haftung des Pulvers zu gewährleisten, wird die Oberfläche oft sandgestrahlt oder geschliffen, um eine raue Textur zu schaffen, die das Pulver besser haften lässt.

- Vorbehandlung: Metalloberflächen werden häufig vorbehandelt, z.B. durch Phosphatierung oder Chromatierung, um Korrosion zu verhindern und die Haftung zu verbessern.

2.2. Auftragen des Pulvers

Das Auftragen des Pulvers erfolgt mittels eines elektrostatischen Sprühsystems. Das Pulverlackierverfahren funktioniert auf der Basis von elektrostatischen Kräften:

- Pulversprühpistole: Das Pulver wird durch eine Sprühpistole auf das Werkstück aufgetragen. Die Pistole lädt die Pulverpartikel elektrostatisch auf, während das zu beschichtende Objekt geerdet wird. Dies führt dazu, dass das Pulver durch elektrostatische Anziehung gleichmäßig auf der Oberfläche haftet.

- Automatische und manuelle Beschichtungsverfahren: Je nach Anwendung und Produktionsumgebung können automatische Sprühanlagen oder manuelle Pistolen verwendet werden. Automatische Systeme bieten eine höhere Effizienz bei der Massenproduktion, während manuelle Systeme flexibler und für kleinere Serien oder komplexe Geometrien geeignet sind.

2.3. Einbrennen des Pulvers im Pulverofen

Nach dem Auftragen des Pulvers wird das beschichtete Werkstück in einen Pulverofen gebracht, um das Pulver zu schmelzen und aushärten zu lassen. Dieser Vorgang, der als „Aushärtung“ bezeichnet wird, sorgt dafür, dass das Pulver eine feste, haltbare und glatte Schicht auf dem Werkstück bildet.

- Temperatur und Zeit: Typische Temperaturen für das Einbrennen von Pulverlacken liegen zwischen 150°C und 200°C, und die Aushärtezeit beträgt in der Regel 10 bis 20 Minuten. Diese Parameter variieren jedoch je nach Art des verwendeten Pulvers und der Materialstärke des Werkstücks.

- Verschiedene Ofentypen: Es gibt verschiedene Arten von Öfen für die Pulverbeschichtung, darunter konventionelle Umluftöfen, Infrarotöfen und Gasöfen. Jeder Typ hat seine eigenen Vorteile und ist für bestimmte Anwendungen besser geeignet.

Typen von Pulverbeschichtungen

Es gibt verschiedene Arten von Pulverbeschichtungen, die je nach Anwendung und gewünschten Eigenschaften ausgewählt werden. Die zwei Haupttypen von Pulverbeschichtungen sind Thermoplaste und Duroplaste.

3.1. Thermoplastische Pulverbeschichtungen

Thermoplaste sind Kunststoffe, die beim Erhitzen schmelzen und beim Abkühlen wieder fest werden, ohne dass eine chemische Veränderung stattfindet. Zu den thermoplastischen Pulverbeschichtungen gehören:

- Polyethylen (PE): Wird oft für Beschichtungen auf Metallteilen verwendet, die Flexibilität und Schlagfestigkeit erfordern.

- Polyamid (PA): Wird häufig in der Automobilindustrie eingesetzt, da es eine hohe Beständigkeit gegen Chemikalien und Abrieb aufweist.

- Polyvinylchlorid (PVC): Bietet hervorragende Korrosionsbeständigkeit und wird in der Elektro- und Bauindustrie verwendet.

3.2. Duroplastische Pulverbeschichtungen

Duroplaste, auch als „härtende“ Kunststoffe bekannt, durchlaufen eine chemische Reaktion während des Aushärtens, die irreversible Verbindungen bildet. Die häufigsten duroplastischen Beschichtungen sind:

- Epoxidharze: Bieten eine ausgezeichnete Haftung und chemische Beständigkeit und werden häufig für industrielle Beschichtungen und Korrosionsschutz verwendet.

- Polyester: Diese Beschichtungen sind UV-beständig und eignen sich ideal für Außenanwendungen wie Geländer, Fensterrahmen und Möbel.

- Acrylpulver: Wird verwendet, wenn eine glatte, glänzende Oberfläche benötigt wird. Diese Pulverbeschichtungen bieten eine hervorragende Witterungsbeständigkeit und werden häufig in der Automobilindustrie eingesetzt.

Pulveranlagen: Aufbau und Funktionsweise

Pulveranlagen sind technische Anlagen, die speziell für die Durchführung von Pulverbeschichtungsprozessen konzipiert sind. Sie bestehen aus mehreren Komponenten, die gemeinsam eine effiziente und sichere Durchführung des Beschichtungsprozesses gewährleisten.

4.1. Komponenten einer Pulveranlage

Eine typische Pulveranlage umfasst die folgenden Hauptkomponenten:

- Pulversprühsystem: Besteht aus der Pulversprühpistole, dem Pulverbehälter und dem Zufuhrsystem, das das Pulver zur Pistole führt.