Filterpatronen für Pulverbeschichtung sind zylindrische Filter mit endlos gefalteten Filtermaterialien. Zur Filtration wird ein Filterkuchen aufgebaut, der zyklisch abgeblasen wird. Für die Filterreinigung werden Druckluft-Jetsysteme oder Drehflügelabreinigungen eingesetzt.

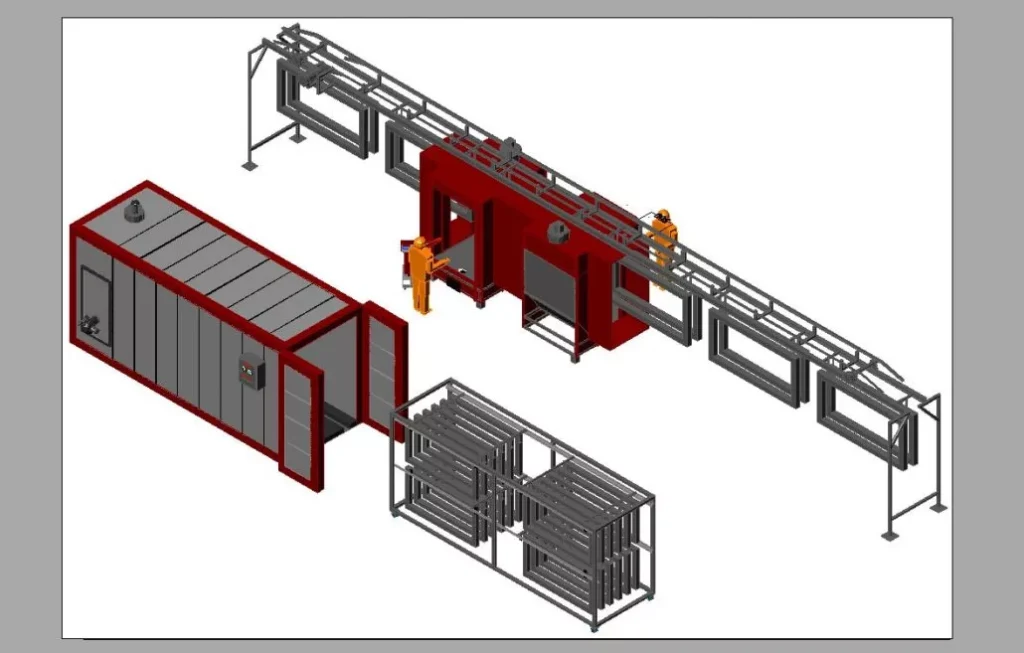

Pulverbeschichtungsanlagen sind Anlagen, die zum Auftragen von Pulverbeschichtungen auf Werkstücke verwendet werden. Die Anlagen bestehen in der Regel aus folgenden Komponenten:

- Pulverbehälter: Der Pulverbehälter enthält das Pulver, das auf das Werkstück aufgetragen werden soll.

- Pulverfördersystem: Das Pulverfördersystem transportiert das Pulver vom Pulverbehälter zur Sprühpistole

- Sprühpistole: Die Sprühpistole wird verwendet, um das Pulver auf das Werkstück aufzutragen

- Pulverabscheidungssystem: Das Pulverabscheidungssystem wird verwendet, um überschüssiges Pulver vom Werkstück zu entfernen.

- Pulverbrennofen: Der Pulverbrennofen wird verwendet, um das Pulver auf dem Werkstück zu schmelzen und zu härten.

Pulverbeschichtungsanlagen können in zwei Hauptkategorien unterteilt werden:

- Manuelle Pulverbeschichtungsanlagen: Manuelle Pulverbeschichtungsanlagen werden von einem Bediener bedient, der das Werkstück manuell mit der Sprühpistole beschichtet.

- Automatische Pulverbeschichtungsanlagen: Automatische Pulverbeschichtungsanlagen verwenden Roboter oder andere Automatisierungssysteme, um das Werkstück zu beschichten.

Die Wahl der richtigen Pulverbeschichtungsanlage hängt von einer Reihe von Faktoren ab, darunter:

- Art und Größe des Werkstücks: Die Pulverbeschichtungsanlage muss in der Lage sein, das Werkstück vollständig zu beschichten.

- Produktionsvolumen: Die Pulverbeschichtungsanlage muss in der Lage sein, das erforderliche Produktionsvolumen zu bewältigen.

- Budget: Pulverbeschichtungsanlagen können teuer sein.

Pulverbeschichtungsanlagen bieten eine Reihe von Vorteilen gegenüber anderen Beschichtungsverfahren, darunter:

- Hohe Qualität: Pulverbeschichtungen sind in der Regel sehr widerstandsfähig und bieten eine hohe Qualität.

- Umweltfreundlich: Pulverbeschichtungen sind umweltfreundlicher als andere Beschichtungsverfahren, da sie keine Lösemittel verwenden.

- Effizient: Pulverbeschichtungsanlagen sind in der Regel effizienter als andere Beschichtungsverfahren.

Pulverbeschichtungsanlagen werden in einer Vielzahl von Branchen verwendet, darunter:

- Automobilindustrie: Pulverbeschichtungen werden häufig in der Automobilindustrie verwendet, um Fahrzeuge zu schützen und zu dekorieren.

- Bauindustrie: Pulverbeschichtungen werden häufig in der Bauindustrie verwendet, um Baumaterialien zu schützen.

- Maschinenbau: Pulverbeschichtungen werden häufig im Maschinenbau verwendet, um Maschinen und Geräte zu schützen.

Vorteile:

• hoher Abscheidegrad

• kleiner Druckwiderstand

• hohe Luftleistung

Nachteile:

• Patronen sind verschleißanfällig (Abrieb -7 “ Fusseln“ )

• Nicht geeignet für Farbwechsel

• Feuchtigkeitsempfindlich

• Verstopfungsgefahr bei feinen Pulvern

Filterpatronen für Pulverbeschichtung

Filterpatronen sind ein entscheidender Bestandteil von Absauganlagen in Pulverbeschichtungsanlagen. Sie dienen dazu, überschüssiges Pulver aus der Luft zu filtern und zu sammeln, um eine effiziente Pulverabscheidung zu gewährleisten. Hier sind einige Aspekte und Funktionen von Filterpatronen für die Pulverbeschichtung:

1. Material und Bauweise:

- Filterpatronen für Pulverbeschichtung bestehen oft aus einem zylindrischen Gehäuse, das mit einem speziellen Filtermedium ausgestattet ist. Das Material kann je nach Anforderungen Polyester, Zellulose oder andere Hochleistungsstoffe sein.

2. Filtrationsgrad:

- Die Filterpatronen sind so konzipiert, dass sie feine Pulverpartikel aus der Luft herausfiltern. Der Filtrationsgrad ist entscheidend, um eine hohe Qualität der abgesaugten Luft zu gewährleisten.

3. Filterfläche:

- Die Filterfläche ist ein wichtiger Faktor für die Effizienz der Pulverabscheidung. Ein größerer Filterbereich ermöglicht eine längere Betriebszeit zwischen den Reinigungs- oder Austauschvorgängen.

4. Reinigungssystem:

- Viele Filterpatronen verfügen über ein automatisches Reinigungssystem, das dafür sorgt, dass sich das aufgenommene Pulver von der Filteroberfläche löst. Dies kann durch Druckluftimpulse oder andere Reinigungsmechanismen erfolgen.

5. Wiederverwendbarkeit:

- Einige Filterpatronen sind so konzipiert, dass sie wiederverwendet werden können. Dies trägt zur Reduzierung der Betriebskosten und des Abfallaufkommens bei.

6. Kosteneffizienz:

- Die Auswahl von hochwertigen, langlebigen Filterpatronen kann zu Kosteneffizienz beitragen, indem sie eine längere Lebensdauer und geringere Wartungskosten ermöglichen.

7. Passgenauigkeit:

- Die Filterpatronen müssen exakt in die Absauganlage passen, um eine optimale Leistung sicherzustellen. Maßgeschneiderte oder standardisierte Größen sollten je nach Anforderungen verfügbar sein.

8. Einfacher Austausch:

- Ein benutzerfreundliches Design ermöglicht einen einfachen Austausch der Filterpatronen. Dies ist besonders wichtig, um die Stillstandszeiten in der Produktion zu minimieren.

9. Umweltfreundlichkeit:

- Umweltfreundliche Materialien und die Möglichkeit der Wiederverwendung tragen zur Nachhaltigkeit der Pulverbeschichtungsanlage bei.

10. Temperaturbeständigkeit: – Je nach den Bedingungen in der Pulverbeschichtungsanlage müssen die Filterpatronen eine angemessene Temperaturbeständigkeit aufweisen, um ihre Wirksamkeit nicht zu beeinträchtigen.

11. Normenkonformität: – Filterpatronen sollten den relevanten Normen und Vorschriften für Luftreinigung und Arbeitssicherheit entsprechen.

Die Auswahl und Pflege von hochwertigen Filterpatronen ist entscheidend für die Effizienz und Langlebigkeit des Absaugsystems in einer Pulverbeschichtungsanlage. Eine regelmäßige Wartung und Überwachung der Filterpatronen tragen dazu bei, eine kontinuierliche und sichere Betriebsweise zu gewährleisten.

Pulverbeschichtung ist ein entscheidender Prozess in vielen Industriebereichen, insbesondere in der Metallverarbeitung, der Automobilindustrie und der Herstellung von Maschinen. Diese Technologie bietet eine langlebige, widerstandsfähige und umweltfreundliche Methode, um Oberflächen zu beschichten und gleichzeitig ein hochwertiges Finish zu gewährleisten. Die wichtigsten Komponenten für eine erfolgreiche Pulverbeschichtung sind die Handkabine, die Absauganlage, die Pulverkabine mit Filterpatronen und der Pulversprühstand.

Dieser Leitfaden gibt einen umfassenden Überblick über diese wichtigen Einrichtungen und deren Funktionsweise, zeigt die technologischen Fortschritte auf und erklärt, wie diese Anlagen zum Erfolg der Pulverbeschichtung beitragen. Außerdem werden wir die Auswahlkriterien für die optimale Einrichtung beleuchten und auf Sicherheitsaspekte und Umweltstandards eingehen.

Handkabine für Pulverbeschichtung

1.1 Was ist eine Handkabine für Pulverbeschichtung?

Eine Handkabine für Pulverbeschichtung ist eine spezielle Vorrichtung, die es dem Bediener ermöglicht, manuell Pulver auf ein Werkstück aufzutragen. Sie ist besonders in kleinen und mittelgroßen Produktionen oder bei spezifischen Anwendungen nützlich, bei denen eine automatisierte Pulverbeschichtungsanlage nicht wirtschaftlich wäre. Die Kabine bietet eine kontrollierte Umgebung, in der das Pulver aufgetragen wird, und verhindert, dass Pulverpartikel in die Umgebung gelangen.

1.2 Aufbau und Funktionsweise

Die Handkabine für Pulverbeschichtung ist typischerweise so konstruiert, dass sie den Bediener von den pulverförmigen Partikeln trennt, während gleichzeitig ein optimales Arbeitsumfeld für das Auftragen des Pulvers gewährleistet wird. Ihre wichtigsten Bestandteile sind:

- Gehäuse: Die Kabine besteht aus einem robusten Gehäuse, das in der Regel aus Stahl oder Aluminium gefertigt ist. Dieses Gehäuse bietet den nötigen Schutz und sorgt dafür, dass der Pulverbeschichtungsprozess unter sauberen Bedingungen abläuft.

- Lüftungssystem: Ein wesentlicher Bestandteil jeder Handkabine ist das Lüftungssystem. Es sorgt für die Abfuhr überschüssiger Pulverpartikel und sorgt gleichzeitig für eine Frischluftzufuhr, um die Arbeitssicherheit zu gewährleisten.

- Beleuchtung: Da Präzision bei der Pulverbeschichtung entscheidend ist, verfügen Handkabinen über eine integrierte Beleuchtung, die es dem Bediener ermöglicht, das Werkstück gut auszuleuchten und den Pulverschichtauftrag zu überwachen.

- Staubschutz: Handkabinen verfügen in der Regel über spezielle Schutzvorrichtungen, um den Bediener vor dem Pulverstaub zu schützen und gleichzeitig sicherzustellen, dass der Pulverstaub nicht aus der Kabine entweicht.

1.3 Einsatzbereiche

Handkabinen für Pulverbeschichtung werden häufig in folgenden Bereichen eingesetzt:

- Kleinserienproduktion: Für kleinere Produktionsläufe oder maßgeschneiderte Produkte ist eine Handkabine ideal, da sie Flexibilität bietet und der Bediener die Kontrolle über den gesamten Pulverbeschichtungsprozess behält.

- Individuelle Anwendungen: Bei der Beschichtung von Einzelstücken oder bei der Reparatur von beschädigten Werkstücken kann eine Handkabine effizient eingesetzt werden.

- Spezialbeschichtungen: Manche Pulverbeschichtungsprojekte erfordern besondere Aufmerksamkeit oder das Auftragen von speziellen Pulvern, die in einer automatisierten Anlage nicht verarbeitet werden können. Hier bietet die Handkabine eine ideale Lösung.

1.4 Vorteile der Handkabine

- Flexibilität: Da der Bediener die Kontrolle über den Prozess hat, können verschiedene Techniken und Pulversorten flexibel eingesetzt werden.

- Kosteneffizienz: Für kleinere Produktionen oder spezifische Anwendungen ist eine Handkabine eine kostengünstige Lösung im Vergleich zu großen automatisierten Anlagen.

- Platzersparnis: Handkabinen sind in der Regel kompakt und benötigen weniger Platz, was sie ideal für kleinere Werkstätten oder Unternehmen mit begrenztem Raum macht.

1.5 Sicherheit in der Handkabine

Sicherheitsaspekte sind bei der Arbeit in einer Handkabine für Pulverbeschichtung von größter Bedeutung. Dazu gehören:

- Schutzausrüstung: Der Bediener muss geeignete persönliche Schutzausrüstung (PSA) wie Atemschutzmasken, Schutzbrillen und Schutzanzüge tragen, um sich vor Pulverstaub und chemischen Substanzen zu schützen.

- Erdung: Um das Risiko von elektrostatischen Entladungen zu minimieren, müssen sowohl die Kabine als auch das Werkstück ordnungsgemäß geerdet sein.

- Belüftung: Eine effektive Belüftung der Handkabine ist entscheidend, um Pulverpartikel aus der Kabine zu entfernen und die Luftqualität aufrechtzuerhalten.

Absauganlage für Pulverbeschichtung

2.1 Die Bedeutung der Absauganlage

Eine Absauganlage für Pulverbeschichtung ist ein entscheidendes System, das überschüssiges Pulver absaugt und filtert, um sicherzustellen, dass die Luft in der Lackierkabine sauber bleibt. Sie trägt nicht nur zur Qualität der Pulverbeschichtung bei, sondern ist auch ein wesentlicher Bestandteil der Sicherheits- und Umweltstandards. Ohne eine effiziente Absauganlage könnte der Pulverstaub die Luft verschmutzen, die Atemwege der Arbeiter gefährden und das Endergebnis der Pulverbeschichtung beeinträchtigen.

2.2 Aufbau und Funktionsweise

Eine Absauganlage besteht in der Regel aus mehreren Komponenten, die zusammenarbeiten, um eine saubere und sichere Arbeitsumgebung zu gewährleisten:

- Absaugrohre: Diese Rohre führen überschüssiges Pulver und Staubpartikel aus der Kabine ab und leiten sie in die Filtereinheit.

- Filtereinheit: In der Filtereinheit werden die Partikel gefiltert, sodass saubere Luft in die Arbeitsumgebung zurückgeführt werden kann. Diese Filtereinheiten verwenden häufig Filterpatronen, um selbst kleinste Pulverpartikel aufzufangen.

- Luftstromregler: Diese Systeme steuern den Luftstrom in der Absauganlage und sorgen dafür, dass die richtige Menge Luft abgesaugt und gefiltert wird.

- Staubsammelsystem: Das aufgefangene Pulver wird in einem speziellen Sammelbehälter gesammelt, der regelmäßig geleert werden muss.

2.3 Vorteile einer effizienten Absauganlage

- Verbesserte Luftqualität: Eine gut funktionierende Absauganlage sorgt für saubere Luft in der Arbeitsumgebung, was die Gesundheit der Arbeiter schützt.

- Erhöhte Produktqualität: Da überschüssiges Pulver sofort abgesaugt wird, bleibt die Beschichtung auf dem Werkstück gleichmäßig und fehlerfrei.

- Reduzierung von Abfall: In einigen Systemen kann das abgesaugte Pulver recycelt und wiederverwendet werden, was zu einer deutlichen Reduzierung des Materialverbrauchs führt.

2.4 Absauganlagenarten

Es gibt verschiedene Arten von Absauganlagen, die je nach Größe der Pulverkabine und den spezifischen Anforderungen des Betriebs variieren:

- Zentrale Absauganlagen: Diese Systeme sind an eine zentrale Luftreinigungsanlage angeschlossen und können große Mengen an Pulverstaub aus mehreren Kabinen gleichzeitig absaugen.

- Mobile Absauganlagen: Diese tragbaren Systeme sind ideal für kleinere Werkstätten oder Situationen, in denen Flexibilität erforderlich ist.

- Absauganlagen mit integrierten Filtern: Diese Anlagen verfügen über eingebaute Filtereinheiten, die das Pulver direkt vor Ort filtern und saubere Luft in die Kabine zurückführen.

2.5 Wartung und Pflege

Eine regelmäßige Wartung der Absauganlage ist entscheidend, um deren effizienten Betrieb zu gewährleisten. Dies umfasst:

- Regelmäßige Reinigung der Filter: Filterpatronen müssen regelmäßig gereinigt oder ausgetauscht werden, um eine optimale Leistung zu gewährleisten.

- Überprüfung des Luftstroms: Der Luftstrom sollte regelmäßig überprüft werden, um sicherzustellen, dass die Anlage richtig arbeitet und ausreichend Luft absaugt.

- Leeren der Sammelbehälter: Die gesammelten Pulverreste sollten regelmäßig entsorgt werden, um eine ordnungsgemäße Funktion der Anlage zu gewährleisten.

Pulverkabine mit Filterpatronen

3.1 Funktionsweise einer Pulverkabine mit Filterpatronen

Eine Pulverkabine mit Filterpatronen ist ein speziell entwickelter Raum oder Bereich, in dem der Pulverbeschichtungsprozess stattfindet. Sie ist so konzipiert, dass überschüssiges Pulver effizient abgesaugt und gefiltert wird. Die Verwendung von Filterpatronen ermöglicht eine besonders gründliche Reinigung der Luft, da selbst kleinste Pulverpartikel eingefangen werden.

Filterpatronen bestehen aus speziellen Materialien, die in der Lage sind, feine Partikel aufzufangen, ohne den Luftstrom zu beeinträchtigen. Diese Filterpatronen sind in der Regel leicht austauschbar und können in verschiedenen Größen und Materialien angepasst werden, je nach den spezifischen Anforderungen der Pulverbeschichtungsanlage.

3.2 Aufbau und Komponenten

Eine typische Pulverkabine mit Filterpatronen besteht aus folgenden Hauptkomponenten:

- Gehäuse: Ähnlich wie bei einer Handkabine ist auch das Gehäuse der Pulverkabine robust und so konzipiert, dass es das Pulver innerhalb der Kabine hält.

- Filterpatronen: Die Filterpatronen sind das Herzstück der Pulverkabine. Sie filtern die Luft, die durch die Kabine strömt, und entfernen überschüssiges Pulver, bevor die Luft in die Umgebung zurückgeführt wird.

- Lüftungssystem: Das Lüftungssystem der Kabine sorgt dafür, dass die Luft ständig zirkuliert und gereinigt wird. Dies verhindert die Ansammlung von Pulverpartikeln in der Kabine.

- Pulversammelbehälter: Der überschüssige Staub wird in einem Behälter gesammelt, der regelmäßig geleert werden muss.

3.3 Arten von Filterpatronen

Filterpatronen gibt es in verschiedenen Materialien und Ausführungen, je nach den Anforderungen der Beschichtungsanlage:

- Papierfilterpatronen: Diese Filter bestehen aus Spezialpapier und sind kostengünstig, aber weniger langlebig. Sie werden oft für kleinere Kabinen verwendet.

- Polyesterfilterpatronen: Diese Filter bieten eine längere Lebensdauer und sind besonders beständig gegen Feuchtigkeit und Chemikalien. Sie sind ideal für industrielle Anwendungen, bei denen große Mengen an Pulver verarbeitet werden.

- Nano-beschichtete Filterpatronen: Diese hochmodernen Filter sind mit einer speziellen Nanobeschichtung versehen, die die Filterleistung verbessert und die Lebensdauer der Patronen verlängert.

3.4 Vorteile der Pulverkabine mit Filterpatronen

- Effiziente Luftreinigung: Filterpatronen bieten eine besonders gründliche Reinigung der Luft, was zu einer besseren Arbeitsumgebung und höheren Beschichtungsqualität führt.

- Kosteneffizienz: Da das abgesaugte Pulver in vielen Fällen wiederverwendet werden kann, tragen diese Kabinen zur Reduzierung der Materialkosten bei.

- Flexibilität: Pulverkabinen mit Filterpatronen sind sowohl für kleine als auch für große Produktionsanlagen geeignet und können an die spezifischen Anforderungen des Unternehmens angepasst werden.

3.5 Wartung der Filterpatronen

Die regelmäßige Wartung der Filterpatronen ist entscheidend, um sicherzustellen, dass die Pulverkabine effizient arbeitet. Dies umfasst:

- Reinigung: Filterpatronen sollten regelmäßig gereinigt werden, um eine Verstopfung zu vermeiden. Dies kann manuell oder durch automatische Reinigungsfunktionen geschehen.

- Austausch: Filterpatronen haben eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden, um eine optimale Leistung zu gewährleisten.

Pulversprühstand

4.1 Was ist ein Pulversprühstand?

Ein Pulversprühstand ist eine spezielle Vorrichtung, in der das Pulver auf das Werkstück aufgetragen wird. Der Sprühstand bietet eine kontrollierte Umgebung, um sicherzustellen, dass das Pulver gleichmäßig verteilt wird und keine Verunreinigungen die Beschichtung beeinträchtigen.

Pulversprühstände sind besonders in automatisierten Pulverbeschichtungsanlagen weit verbreitet, wo sie eine gleichmäßige Beschichtung großer Produktionsvolumina gewährleisten. Sie sind jedoch auch in Handbeschichtungsanlagen nützlich, da sie dem Bediener ermöglichen, das Pulver präzise aufzutragen.

4.2 Komponenten eines Pulversprühstands

Ein typischer Pulversprühstand besteht aus folgenden Komponenten:

- Sprühpistole: Die Pulversprühpistole ist das Hauptwerkzeug, das das Pulver elektrostatisch auflädt und auf das Werkstück aufträgt.

- Pulverförderer: Dieses System transportiert das Pulver aus dem Vorratsbehälter zur Sprühpistole.

- Elektrostatische Aufladung: Durch die elektrostatische Aufladung wird das Pulver angezogen, um gleichmäßig auf die Oberfläche des Werkstücks aufgetragen zu werden.

- Sprühtunnel: Der Sprühtunnel sorgt dafür, dass überschüssiges Pulver aufgefangen und wieder in das System zurückgeführt wird.

4.3 Automatisierte vs. manuelle Pulversprühstände

Pulversprühstände gibt es in zwei Hauptvarianten:

- Manuelle Pulversprühstände: Diese Stände werden in kleineren Produktionen oder für individuelle Anwendungen eingesetzt. Der Bediener steuert den gesamten Beschichtungsprozess und kann das Pulver präzise auftragen.

- Automatisierte Pulversprühstände: In großen Produktionsanlagen übernehmen automatisierte Systeme den Pulverbeschichtungsprozess. Roboter und automatisierte Sprühpistolen gewährleisten eine gleichmäßige und schnelle Beschichtung von Werkstücken.

4.4 Vorteile eines Pulversprühstands

- Gleichmäßiger Auftrag: Ein Pulversprühstand ermöglicht einen präzisen und gleichmäßigen Auftrag des Pulvers auf das Werkstück, was zu einer hochwertigen Beschichtung führt.

- Pulverrückgewinnung: Überschüssiges Pulver wird in vielen Fällen direkt im Sprühstand aufgefangen und kann recycelt werden, was zu einer erheblichen Reduzierung des Materialverbrauchs führt.

- Zeitersparnis: Automatisierte Pulversprühstände ermöglichen eine schnelle und effiziente Beschichtung großer Mengen an Werkstücken, was die Produktionszeit erheblich reduziert.

4.5 Wartung des Pulversprühstands

Wie bei allen Pulverbeschichtungssystemen ist eine regelmäßige Wartung des Pulversprühstands entscheidend, um eine optimale Leistung zu gewährleisten:

- Reinigung der Sprühpistole: Die Sprühpistole sollte regelmäßig gereinigt werden, um sicherzustellen, dass das Pulver gleichmäßig und ohne Verstopfungen aufgetragen wird.

- Überprüfung der elektrostatischen Aufladung: Die elektrostatische Aufladung ist entscheidend für die Haftung des Pulvers auf dem Werkstück. Sie sollte regelmäßig überprüft und bei Bedarf justiert werden.

- Überprüfung des Pulverförderers: Der Pulverförderer muss regelmäßig auf Verstopfungen oder Fehlfunktionen überprüft werden, um einen reibungslosen Pulverfluss zu gewährleisten.

Sicherheits- und Umweltaspekte bei der Pulverbeschichtung

5.1 Sicherheitsvorkehrungen

Die Pulverbeschichtung bringt potenzielle Sicherheitsrisiken mit sich, insbesondere durch das Einatmen von Pulverpartikeln und das Risiko von elektrostatischen Entladungen. Wichtige Sicherheitsmaßnahmen umfassen:

- Persönliche Schutzausrüstung (PSA): Alle Mitarbeiter sollten geeignete Schutzkleidung, Atemschutzmasken und Schutzbrillen tragen, um sich vor schädlichen Partikeln und Chemikalien zu schützen.

- Erdung: Um das Risiko von Funkenbildung und elektrostatischen Entladungen zu minimieren, müssen alle Teile der Anlage und die Werkstücke ordnungsgemäß geerdet werden.

- Belüftung: Eine ausreichende Belüftung ist unerlässlich, um überschüssiges Pulver aus der Kabine zu entfernen und eine sichere Arbeitsumgebung zu gewährleisten.

5.2 Umweltaspekte

Die Pulverbeschichtung ist im Vergleich zu herkömmlichen Lackierverfahren umweltfreundlicher, da sie weniger schädliche Emissionen verursacht. Dennoch gibt es Umweltaspekte, die berücksichtigt werden müssen:

- Pulverrückgewinnung: Durch die Rückgewinnung von überschüssigem Pulver kann der Materialverbrauch deutlich reduziert und der Abfall minimiert werden.

- Energieverbrauch: Moderne Pulverbeschichtungsanlagen sind energieeffizienter als ältere Systeme, was den CO₂-Fußabdruck des Unternehmens verringert.

- VOC-Emissionen: Da bei der Pulverbeschichtung keine flüchtigen organischen Verbindungen (VOC) freigesetzt werden, ist diese Methode wesentlich umweltfreundlicher als herkömmliche Nasslackierverfahren.

Fazit

Die Pulverbeschichtung bietet eine hervorragende Möglichkeit, langlebige und widerstandsfähige Oberflächenbeschichtungen zu erzielen. Um jedoch optimale Ergebnisse zu erzielen, sind die richtigen Einrichtungen und Technologien unerlässlich. Die Handkabine, die Absauganlage, die Pulverkabine mit Filterpatronen und der Pulversprühstand sind entscheidende Komponenten, die den Erfolg der Pulverbeschichtung maßgeblich beeinflussen.

Durch den Einsatz modernster Technologien, die Sicherstellung einer ordnungsgemäßen Wartung und die Beachtung von Sicherheits- und Umweltstandards können Unternehmen sicherstellen, dass sie hochwertige Pulverbeschichtungen mit minimalem Abfall und maximaler Effizienz produzieren. Die Auswahl der richtigen Geräte für Ihre speziellen Anforderungen wird langfristig zu Kosteneinsparungen, einer höheren Produktqualität und einem sichereren Arbeitsumfeld führen.

Technologische Fortschritte in der Pulverbeschichtung

Die Technologie der Pulverbeschichtung hat sich in den letzten Jahren rasant weiterentwickelt, um den gestiegenen Anforderungen an Qualität, Effizienz und Umweltfreundlichkeit gerecht zu werden. Die kontinuierliche Verbesserung von Handkabinen, Absauganlagen, Pulverkabinen mit Filterpatronen und Pulversprühständen hat dazu geführt, dass Pulverbeschichtungsanlagen heute präziser, schneller und energieeffizienter arbeiten als jemals zuvor. In diesem Abschnitt gehen wir auf die wichtigsten technologischen Fortschritte ein, die die Branche prägen.

7.1 Automatisierung und Digitalisierung

Der Einfluss der Industrie 4.0 hat auch vor der Pulverbeschichtung nicht Halt gemacht. Automatisierung und Digitalisierung sind in modernen Pulverbeschichtungsanlagen zunehmend präsent und haben den Beschichtungsprozess revolutioniert.

- Automatisierte Sprühsysteme: Mit der Einführung von robotergesteuerten Sprühpistolen können Pulversprühstände große Produktionsmengen gleichmäßiger und schneller beschichten. Roboter ermöglichen es, das Pulver präzise auf komplexe Geometrien aufzutragen und dabei eine konstante Qualität zu gewährleisten. Automatisierte Systeme sind in der Lage, den Auftrag des Pulvers an das jeweilige Werkstück anzupassen, wodurch weniger Ausschuss produziert wird.

- Sensorik und Überwachungssysteme: Moderne Anlagen sind oft mit Sensoren ausgestattet, die den Pulverbeschichtungsprozess in Echtzeit überwachen. Sie messen beispielsweise die Dicke der aufgetragenen Pulverschicht oder überwachen die elektrostatische Aufladung, um sicherzustellen, dass das Pulver optimal haftet. Störungen können frühzeitig erkannt und behoben werden, bevor sie sich auf das Endergebnis auswirken.

- Cloud-basierte Steuerungssysteme: Einige fortschrittliche Pulverbeschichtungsanlagen sind mit Cloud-Technologie ausgestattet. Dadurch können Parameter wie Temperatur, Luftdruck und Luftströmung über das Internet überwacht und gesteuert werden. Dies ermöglicht eine proaktive Wartung und verringert die Wahrscheinlichkeit ungeplanter Ausfallzeiten.

7.2 Fortschritte bei Filterpatronen und Absaugsystemen

Die Entwicklung neuer Materialien und Designs für Filterpatronen und Absaugsysteme hat zu einer signifikanten Verbesserung der Effizienz und Lebensdauer dieser Systeme geführt.

- Nanobeschichtete Filter: Filterpatronen, die mit Nanotechnologie ausgestattet sind, bieten eine wesentlich höhere Filtereffizienz. Durch eine spezielle Beschichtung der Filter können kleinere Pulverpartikel besser eingefangen werden, was die Luftqualität verbessert und die Notwendigkeit eines häufigen Filteraustauschs reduziert.

- Selbstreinigende Filter: Einige moderne Pulverkabinen sind mit selbstreinigenden Filterpatronen ausgestattet. Diese Filter reinigen sich automatisch durch Rückstoßverfahren, bei dem der auf den Filtern angesammelte Staub durch Druckluftstöße entfernt wird. Dadurch wird die Lebensdauer der Filter verlängert und die Wartungsintervalle reduziert.

- Energieeffiziente Absauganlagen: Neue Absaugsysteme sind so konzipiert, dass sie weniger Energie verbrauchen, indem sie den Luftstrom optimieren. Einige Anlagen passen die Absaugstärke automatisch an die Menge des erzeugten Pulverstaubs an, was zu einer Verringerung des Energieverbrauchs führt, ohne die Effizienz zu beeinträchtigen.

7.3 Fortschritte bei Pulverbeschichtungsmaterialien

Neben den technischen Innovationen in den Anlagen selbst haben auch die Pulverbeschichtungsmaterialien signifikante Fortschritte gemacht. Diese neuen Materialien tragen nicht nur zur Verbesserung der Oberflächenqualität bei, sondern sind auch umweltfreundlicher.

- Niedertemperatur-Pulver: Ein wichtiger Fortschritt in der Pulverbeschichtungstechnologie ist die Entwicklung von Niedertemperatur-Pulvern, die bei niedrigeren Temperaturen aushärten als herkömmliche Pulver. Diese Pulver ermöglichen es, den Energieverbrauch während des Aushärtungsprozesses deutlich zu senken, was sowohl die Betriebskosten als auch die Umweltbelastung reduziert.

- UV-härtende Pulver: Diese neuartigen Pulver härten unter UV-Licht aus und benötigen keine hohen Temperaturen, was den gesamten Beschichtungsprozess energieeffizienter macht. UV-härtende Pulverbeschichtungen sind besonders nützlich für hitzeempfindliche Materialien, die in herkömmlichen Öfen nicht beschichtet werden können.

- Pulver mit verbesserten Umwelteigenschaften: Fortschritte in der Materialwissenschaft haben zur Entwicklung von Pulverbeschichtungen geführt, die frei von toxischen Substanzen wie Schwermetallen sind. Diese umweltfreundlicheren Pulver erfüllen strengere Umweltauflagen und sind weniger schädlich für die Gesundheit der Mitarbeiter.

7.4 Verbesserung der Ergonomie und Benutzerfreundlichkeit

Moderne Pulverbeschichtungsanlagen legen zunehmend Wert auf Ergonomie und Benutzerfreundlichkeit, um die Bediener zu entlasten und die Effizienz zu steigern.

- Ergonomische Sprühpistolen: Die neueste Generation von Pulversprühpistolen ist leichter und ergonomischer gestaltet, um den Bedienkomfort zu erhöhen. Sie sind einfacher zu handhaben und ermöglichen längere Arbeitseinsätze, ohne die Bediener zu ermüden.

- Touchscreen-Steuerungen: Viele moderne Pulverbeschichtungsanlagen sind mit intuitiven Touchscreen-Steuerungen ausgestattet, die es den Bedienern erleichtern, den Prozess zu überwachen und anzupassen. Diese Systeme bieten oft visuelle Darstellungen der wichtigsten Parameter, sodass der Bediener jederzeit den Status der Anlage im Blick behalten kann.

- Modulare Systeme: Um die Flexibilität zu erhöhen, sind viele Pulverkabinen, Absauganlagen und Sprühstände modular aufgebaut. Dadurch können sie an spezifische Anforderungen angepasst und bei Bedarf erweitert oder umgerüstet werden.

Umwelt- und Nachhaltigkeitsaspekte in der Pulverbeschichtung

In einer Zeit, in der der Umweltschutz und die Nachhaltigkeit zunehmend im Fokus der Industrie stehen, bietet die Pulverbeschichtung viele Vorteile gegenüber traditionellen Lackiermethoden. Pulverbeschichtung ist von Natur aus eine umweltfreundlichere Methode, da sie im Vergleich zu herkömmlichen Nasslackierungen keine flüchtigen organischen Verbindungen (VOC) freisetzt. Darüber hinaus gibt es mehrere weitere Umweltaspekte, die bei der Pulverbeschichtung und den zugehörigen Anlagen beachtet werden sollten.

8.1 Reduzierung von VOC-Emissionen

Einer der größten Umweltvorteile der Pulverbeschichtung besteht darin, dass keine flüchtigen organischen Verbindungen (VOC) freigesetzt werden. VOCs sind Chemikalien, die in vielen traditionellen Nasslackierungen enthalten sind und die Luft verschmutzen können, was zu gesundheitlichen Risiken für die Mitarbeiter und Umweltschäden führt. Da die Pulverbeschichtung ohne Lösungsmittel arbeitet, wird dieser Schadstoff komplett vermieden.

8.2 Energieeffizienz

Moderne Pulverbeschichtungsanlagen legen großen Wert auf Energieeffizienz, um den ökologischen Fußabdruck zu minimieren. Dazu gehören:

- Niedrigere Aushärtetemperaturen: Wie bereits erwähnt, haben Niedertemperatur-Pulver den Vorteil, dass sie bei niedrigeren Temperaturen aushärten, was den Energieverbrauch in den Öfen deutlich senkt. Dies trägt zur Reduzierung des CO₂-Ausstoßes bei.

- Wärmerückgewinnung: Einige Anlagen sind mit Systemen zur Wärmerückgewinnung ausgestattet, die die im Aushärteprozess erzeugte Wärme zurück in die Anlage führen und sie für andere Produktionsschritte nutzen. Dies reduziert den Gesamtenergieverbrauch der Anlage.

- Energieeffiziente Filter: Fortschritte bei den Absauganlagen und Filtersystemen haben dazu geführt, dass moderne Anlagen weniger Energie benötigen, um überschüssiges Pulver abzusaugen und die Luft zu reinigen.

8.3 Abfallreduzierung durch Pulverrückgewinnung

Ein weiterer bedeutender Vorteil der Pulverbeschichtung ist die Möglichkeit, Pulver zu recyceln und wiederzuverwenden. Überschüssiges Pulver, das während des Beschichtungsprozesses nicht auf das Werkstück gelangt, wird in vielen modernen Kabinen gesammelt, gefiltert und zurück in den Pulverkreislauf geführt.

- Pulversammelbehälter: Überschüssiges Pulver wird in speziellen Sammelbehältern aufgefangen, die in die Absauganlage integriert sind. Dieses Pulver kann dann in den Beschichtungsprozess zurückgeführt werden, was die Materialeffizienz deutlich verbessert und den Abfall minimiert.

- Automatisierte Recycling-Systeme: Viele Anlagen verfügen über vollautomatische Recycling-Systeme, die das überschüssige Pulver sofort wieder dem System zuführen. Dadurch wird der Pulververbrauch optimiert und die Produktionskosten gesenkt.

8.4 Nachhaltige Pulverbeschichtungsmaterialien

Zusätzlich zur Abfallreduzierung durch Pulverrückgewinnung trägt auch die Entwicklung nachhaltigerer Pulverbeschichtungsmaterialien zur Verbesserung der Umweltbilanz bei. Diese Pulver enthalten weniger schädliche Inhaltsstoffe und sind zunehmend biologisch abbaubar oder leichter recycelbar.

- Ökologische Pulverbeschichtungen: Hersteller entwickeln zunehmend Pulverbeschichtungen, die auf umweltfreundlichen Rohstoffen basieren, wie zum Beispiel recycelten Kunststoffen oder biobasierten Polymeren.

Auswahlkriterien für Pulverkabinen, Absauganlagen, Filterpatronen und Pulversprühstände

Die Auswahl der richtigen Ausrüstung für eine Pulverbeschichtungsanlage hängt von verschiedenen Faktoren ab, darunter Produktionsvolumen, Werkstückgröße, Pulverart und spezifische Anforderungen an die Beschichtung. Hier sind die wichtigsten Auswahlkriterien für jede Komponente:

9.1 Handkabinen

- Flexibilität: Handkabinen sollten in der Lage sein, verschiedene Pulverarten zu verarbeiten und sowohl für kleine als auch große Werkstücke geeignet sein. Für Unternehmen, die oft mit unterschiedlichen Produkten arbeiten, ist eine flexible Handkabine entscheidend.

- Platzbedarf: Berücksichtigen Sie die Größe Ihrer Werkstatt. Kompakte Handkabinen sind ideal für kleinere Betriebe, während größere Kabinen für große Produktionen mit hohem Durchsatz besser geeignet sind.

- Sicherheit und Ergonomie: Achten Sie auf ergonomische Gestaltung und Sicherheitsfunktionen wie gute Beleuchtung, effiziente Belüftung und einfache Wartung.

9.2 Absauganlagen

- Luftdurchsatz: Die Absauganlage sollte auf die Größe der Kabine und das Produktionsvolumen abgestimmt sein. Zu wenig Luftdurchsatz kann zu Pulverablagerungen führen, während zu viel Luftstrom das Pulver unnötig verstreuen kann.

- Filtereffizienz: Achten Sie auf hochwirksame Filterpatronen, die auch kleinste Pulverpartikel abfangen. Selbstreinigende Filterpatronen sind besonders empfehlenswert, da sie die Wartungskosten senken.

- Energieverbrauch: Energieeffiziente Absauganlagen können langfristig erhebliche Kosteneinsparungen bieten. Entscheiden Sie sich für ein Modell, das den Energieverbrauch optimiert, ohne die Absaugleistung zu beeinträchtigen.

9.3 Pulverkabinen mit Filterpatronen

- Kapazität und Größe: Die Kabine sollte ausreichend Platz für die Werkstücke bieten und gleichzeitig eine effiziente Filterung gewährleisten. Überprüfen Sie, ob die Kabine für das Volumen der zu beschichtenden Teile ausgelegt ist.

- Filtertechnologie: Wählen Sie Filterpatronen, die eine hohe Effizienz und Langlebigkeit bieten. Filter mit Nanotechnologie oder selbstreinigende Systeme sind besonders empfehlenswert.

- Modularität: Für wachsende Unternehmen sind modulare Kabinensysteme ideal, da sie an neue Anforderungen angepasst oder erweitert werden können.

9.4 Pulversprühstände

- Präzision und Gleichmäßigkeit: Der Sprühstand sollte eine gleichmäßige und präzise Pulverbeschichtung ermöglichen. Automatisierte Sprühstände mit Robotern bieten hier den größten Vorteil in Bezug auf Gleichmäßigkeit und Geschwindigkeit.

- Ergonomie: Für manuelle Anwendungen sollte der Sprühstand ergonomisch gestaltet sein, um den Bediener zu entlasten und lange Arbeitszeiten zu ermöglichen.

- Pulverrückgewinnung: Achten Sie darauf, dass der Sprühstand über ein Pulverrückgewinnungssystem verfügt, um überschüssiges Pulver effizient zu recyceln und den Abfall zu minimieren.

Fazit

Die Pulverbeschichtung hat sich als eine der effizientesten und umweltfreundlichsten Methoden zur Oberflächenbeschichtung etabliert. Mit den richtigen Einrichtungen – darunter Handkabinen, Absauganlagen, Pulverkabinen mit Filterpatronen und Pulversprühstände – können Unternehmen hochwertige und langlebige Beschichtungen erzielen, während sie gleichzeitig ihre Produktionskosten senken und den Umweltanforderungen gerecht werden.

Durch kontinuierliche technologische Fortschritte in den Bereichen Automatisierung, Energieeffizienz und Pulverrecycling wird die Pulverbeschichtung auch in Zukunft eine wichtige Rolle in der Industrie spielen. Unternehmen, die auf moderne und nachhaltige Pulverbeschichtungsanlagen setzen, können nicht nur ihre Produktionsprozesse optimieren, sondern auch ihren ökologischen Fußabdruck minimieren und die Gesundheit ihrer Mitarbeiter schützen.

Die Auswahl der richtigen Ausrüstung erfordert eine sorgfältige Analyse der spezifischen Bedürfnisse des Betriebs. Egal, ob es sich um eine kleine Werkstatt oder eine große Produktionsanlage handelt, die richtigen Komponenten werden den Erfolg der Pulverbeschichtung maßgeblich beeinflussen.

Wartung und Pflege von Pulverkabinen, Absauganlagen, Filterpatronen und Pulversprühständen

Eine regelmäßige und gründliche Wartung ist entscheidend, um sicherzustellen, dass Pulverbeschichtungsanlagen reibungslos funktionieren, die Lebensdauer der Anlagen verlängert wird und die Qualität der Beschichtungen konstant bleibt. Die Wartung hilft außerdem, Sicherheitsrisiken zu minimieren und die Betriebskosten durch die Vermeidung von Störungen oder Ausfällen zu senken.

11.1 Wartung der Handkabinen für Pulverbeschichtung

Die Handkabine wird oft in kleineren Produktionsumgebungen oder für spezielle Projekte eingesetzt. Obwohl sie weniger komplex als automatisierte Systeme ist, erfordert sie dennoch regelmäßige Wartung.

- Reinigung der Kabinenwände: Da sich Pulverpartikel im Laufe der Zeit an den Wänden der Kabine ablagern können, sollten diese regelmäßig gereinigt werden. Staub- und Pulverschichten können sich negativ auf die Qualität des Arbeitsumfelds und die Effizienz der Kabine auswirken.

- Überprüfung der Lüftungssysteme: Das Lüftungssystem spielt eine Schlüsselrolle in der Handkabine, um Pulverpartikel aus der Luft zu filtern. Es sollte regelmäßig auf Verstopfungen und korrekten Luftdurchfluss überprüft werden, um sicherzustellen, dass überschüssiges Pulver effektiv abgesaugt wird.

- Erdung und elektrostatische Sicherheit: Da bei der Pulverbeschichtung elektrostatische Ladungen verwendet werden, ist eine korrekte Erdung der Kabine und des Werkstücks unerlässlich. Regelmäßige Überprüfungen der Erdungsvorrichtungen helfen, das Risiko von Funkenbildung und damit verbundenen Bränden oder Explosionen zu vermeiden.

- Beleuchtung: Die Beleuchtung in der Handkabine sollte regelmäßig auf Funktionstüchtigkeit überprüft werden, um sicherzustellen, dass der Bediener die Beschichtungsarbeiten präzise ausführen kann.

11.2 Wartung der Absauganlagen

Die Absauganlage ist ein zentrales Element, um überschüssiges Pulver sicher und effizient aus der Kabine zu entfernen. Eine fehlerhafte Absauganlage kann nicht nur die Luftqualität beeinträchtigen, sondern auch die Qualität der Beschichtung selbst. Deshalb ist eine sorgfältige Wartung unerlässlich.

- Filterreinigung und -austausch: Je nach Art der Filterpatronen müssen diese regelmäßig gereinigt oder ausgetauscht werden. Selbstreinigende Filterpatronen erleichtern die Wartung erheblich, sollten jedoch ebenfalls regelmäßig auf Funktionalität überprüft werden.

- Überprüfung des Luftstroms: Der Luftstrom in der Absauganlage muss konstant und stark genug sein, um überschüssiges Pulver abzuleiten. Luftströme sollten regelmäßig überwacht und angepasst werden, um eine optimale Funktion sicherzustellen.

- Reinigung der Rohre und Kanäle: Ablagerungen von Pulverpartikeln in den Absaugrohren und Kanälen können die Effizienz der Absauganlage beeinträchtigen. Diese sollten daher regelmäßig gereinigt werden, um Verstopfungen und Druckabfälle zu vermeiden.

- Lagerung des aufgefangenen Pulvers: Gesammeltes Pulver muss ordnungsgemäß gelagert und bei Bedarf entsorgt oder recycelt werden. Veraltetes oder fehlerhaftes Pulver kann die Qualität der Beschichtungen beeinträchtigen, wenn es wiederverwendet wird.

11.3 Wartung der Pulverkabinen mit Filterpatronen

Die Pulverkabinen mit Filterpatronen erfordern besondere Aufmerksamkeit, da sie den Hauptteil des überschüssigen Pulvers filtern und die saubere Luft in die Umgebung zurückführen. Eine fehlerhafte Kabine kann sowohl die Luftqualität als auch die Beschichtungsqualität erheblich beeinträchtigen.

- Überprüfung der Filterpatronen: Filterpatronen sind das Herzstück der Pulverkabine. Diese sollten regelmäßig auf Verstopfungen und Verschleiß überprüft werden. Selbstreinigende Filterpatronen müssen ebenfalls in regelmäßigen Abständen auf ihre ordnungsgemäße Funktion geprüft werden.

- Dichtigkeit der Kabine: Um sicherzustellen, dass kein überschüssiges Pulver in die Umgebung entweicht, sollten alle Dichtungen und Abdichtungen der Kabine regelmäßig auf Beschädigungen überprüft und gegebenenfalls ausgetauscht werden.

- Reinigung der Pulversammelbehälter: Überschüssiges Pulver, das in der Kabine aufgefangen wird, muss regelmäßig aus den Sammelbehältern entfernt werden. Eine Ansammlung von Pulver kann zu Verstopfungen führen und die Effizienz der Anlage beeinträchtigen.

11.4 Wartung der Pulversprühstände

Der Pulversprühstand ist eine der wichtigsten Komponenten für den gleichmäßigen Auftrag des Pulvers auf das Werkstück. Eine sorgfältige Wartung ist erforderlich, um die Funktion der Sprühsysteme zu gewährleisten.

- Reinigung der Sprühpistolen: Die Pulversprühpistolen sollten nach jedem Gebrauch gründlich gereinigt werden, um Verstopfungen zu vermeiden. Pulversysteme, die nicht ordnungsgemäß gereinigt werden, können zu einer ungleichmäßigen Beschichtung führen und die Produktqualität beeinträchtigen.

- Überprüfung der elektrostatischen Systeme: Das elektrostatische Aufladesystem muss regelmäßig auf seine Funktionsfähigkeit überprüft werden. Eine unsachgemäße Aufladung kann dazu führen, dass das Pulver nicht optimal haftet.

- Kalibrierung der Sprühpistolen: Sprühpistolen sollten regelmäßig kalibriert werden, um sicherzustellen, dass das Pulver gleichmäßig und in der richtigen Menge auf das Werkstück aufgetragen wird.

- Wartung des Förderers: Bei automatisierten Pulversprühständen, die mit einem Förderbandsystem ausgestattet sind, muss das Förderband regelmäßig gewartet und gereinigt werden, um einen reibungslosen Transport der Werkstücke zu gewährleisten.

Kostenüberlegungen bei der Investition in Pulverbeschichtungsanlagen

Die Anschaffung von Pulverbeschichtungsanlagen wie Handkabinen, Absauganlagen, Pulverkabinen mit Filterpatronen und Pulversprühständen stellt eine bedeutende Investition dar. Unternehmen müssen sowohl die Anschaffungskosten als auch die laufenden Betriebskosten sorgfältig abwägen, um die Rentabilität ihrer Investition sicherzustellen.

12.1 Anschaffungskosten

Die Anschaffungskosten variieren stark, je nach Größe der Anlage, dem Grad der Automatisierung und den spezifischen Anforderungen der Produktion.

- Handkabinen: Diese sind im Vergleich zu automatisierten Pulverkabinen deutlich kostengünstiger. Für kleine und mittelständische Unternehmen, die nur gelegentlich Pulverbeschichtungen durchführen, können Handkabinen eine kosteneffiziente Lösung sein.

- Automatisierte Pulversprühstände: Diese Systeme sind deutlich teurer, bieten jedoch erhebliche Effizienzvorteile bei großen Produktionsvolumina. Der Einsatz von Robotern und automatisierten Förderbändern reduziert die Arbeitskosten und steigert die Produktivität.

- Absauganlagen und Filterpatronen: Die Kosten für Absauganlagen hängen von der Kapazität und der Art der verwendeten Filterpatronen ab. Hochwertige Filter mit Nanobeschichtungen oder selbstreinigende Systeme sind teurer, reduzieren jedoch langfristig die Wartungs- und Betriebskosten.

12.2 Betriebskosten

Neben den Anschaffungskosten sollten Unternehmen auch die Betriebskosten für ihre Pulverbeschichtungsanlagen berücksichtigen.

- Energieverbrauch: Automatisierte Systeme, die mit Wärmerückgewinnung und energieeffizienten Heizungen ausgestattet sind, reduzieren den Energieverbrauch und tragen langfristig zur Senkung der Betriebskosten bei.

- Wartungskosten: Regelmäßige Wartung ist entscheidend für die Langlebigkeit der Anlagen, kann jedoch Kosten verursachen. Selbstreinigende Filter und wartungsarme Systeme helfen, die laufenden Wartungskosten zu minimieren.

- Pulververbrauch und Rückgewinnung: Die Rückgewinnung von überschüssigem Pulver durch Sammel- und Recycling-Systeme trägt erheblich zur Reduzierung der Materialkosten bei. Unternehmen sollten Systeme in Betracht ziehen, die eine hohe Pulverrückgewinnungsrate bieten.

12.3 Langfristige Rentabilität

Bei der Investition in Pulverbeschichtungsanlagen sollten Unternehmen auch die langfristige Rentabilität im Auge behalten. Obwohl die Anschaffungskosten für automatisierte Anlagen hoch sein können, führen sie in der Regel zu einer höheren Effizienz und Produktqualität, was die Produktionskosten senkt und die Rentabilität erhöht.

- Erhöhte Produktionskapazität: Automatisierte Pulverbeschichtungsanlagen ermöglichen es Unternehmen, größere Produktionsvolumina zu bewältigen und gleichzeitig eine gleichbleibend hohe Qualität zu gewährleisten. Dies führt zu einer höheren Auslastung und einem höheren Return on Investment (ROI).

- Reduzierte Arbeitskosten: Durch den Einsatz von automatisierten Systemen und Robotern können die Arbeitskosten erheblich reduziert werden. Weniger manuelle Eingriffe bedeuten nicht nur Einsparungen, sondern auch eine gleichmäßigere und präzisere Beschichtung.

Zukunft der Pulverbeschichtung: Trends und Entwicklungen

Die Zukunft der Pulverbeschichtung verspricht weitere technologische Fortschritte und Innovationen, die die Effizienz steigern, die Umweltbelastung verringern und die Flexibilität der Anlagen erhöhen. Unternehmen, die auf dem neuesten Stand der Technik bleiben, können von diesen Entwicklungen profitieren und ihre Wettbewerbsfähigkeit auf dem Markt stärken.

13.1 Digitalisierung und Industrie 4.0

Mit dem Aufkommen der Industrie 4.0 wird die Digitalisierung der Pulverbeschichtungsprozesse weiter voranschreiten. Vernetzte Anlagen, die durch das Internet der Dinge (IoT) miteinander kommunizieren, ermöglichen es Unternehmen, ihre Produktionsprozesse in Echtzeit zu überwachen und zu optimieren.

- Predictive Maintenance: Durch die Nutzung von Sensoren und Big-Data-Analysen können Unternehmen den Zustand ihrer Pulverbeschichtungsanlagen in Echtzeit überwachen. Dies ermöglicht es, Wartungsarbeiten durchzuführen, bevor es zu Ausfällen kommt, und reduziert ungeplante Stillstandzeiten.

- Automatisierte Prozessoptimierung: Mithilfe von maschinellem Lernen können Pulverbeschichtungsanlagen ihre eigenen Parameter anpassen, um die Effizienz zu maximieren und den Materialverbrauch zu minimieren. Diese selbstlernenden Systeme werden eine immer wichtigere Rolle bei der Optimierung der Produktionsprozesse spielen.

13.2 Umweltfreundlichere Pulverbeschichtungen

Der Trend zu umweltfreundlicheren Beschichtungsverfahren wird sich fortsetzen. Unternehmen werden weiterhin bestrebt sein, die Emissionen und den Energieverbrauch ihrer Anlagen zu reduzieren.

- Weiterentwicklung der Pulvermaterialien: Neue Pulverformulierungen, die umweltfreundlicher und energieeffizienter sind, werden entwickelt. Dies umfasst Pulver, die bei niedrigeren Temperaturen aushärten, sowie biologisch abbaubare oder auf nachwachsenden Rohstoffen basierende Materialien.

- Erweiterte Rückgewinnungssysteme: Die Rückgewinnung und Wiederverwendung von überschüssigem Pulver wird weiter verbessert, um den Materialabfall zu reduzieren und die Betriebskosten zu senken.

13.3 Integration von 3D-Druck und Pulverbeschichtung

Eine aufregende Entwicklung ist die Integration von 3D-Druck und Pulverbeschichtung. Durch die Kombination dieser beiden Technologien können Unternehmen maßgeschneiderte Werkstücke direkt drucken und anschließend pulverbeschichten, um eine hohe Oberflächenqualität und Langlebigkeit zu gewährleisten. Diese Innovation bietet neue Möglichkeiten für die Fertigung von Prototypen und Spezialanfertigungen in der Automobil-, Luftfahrt- und Maschinenbauindustrie.

13.4 Flexiblere und anpassbare Pulverbeschichtungsanlagen

Die Nachfrage nach flexibleren und anpassbaren Pulverbeschichtungsanlagen wächst. Unternehmen benötigen zunehmend Anlagen, die sich schnell an unterschiedliche Produktanforderungen und Produktionsvolumina anpassen lassen. Modulare Systeme, die sich leicht erweitern oder verkleinern lassen, werden dabei eine Schlüsselrolle spielen.

Schlussfolgerung

Die Pulverbeschichtungstechnologie hat sich als eine der effizientesten, kostengünstigsten und umweltfreundlichsten Oberflächenbehandlungsmethoden etabliert. Mit einer Vielzahl von Anwendungen in der Automobilindustrie, im Maschinenbau, in der Möbelherstellung und vielen anderen Branchen ist die Pulverbeschichtung unverzichtbar geworden.

Die Schlüsselkomponenten, darunter Handkabinen für Pulverbeschichtung, Absauganlagen, Pulverkabinen mit Filterpatronen und Pulversprühstände, sind entscheidend für die Qualität, Effizienz und Umweltverträglichkeit des Beschichtungsprozesses. Durch technologische Innovationen, einschließlich Automatisierung, verbesserter Filtertechnologie und fortschrittlicher Materialien, können Unternehmen ihre Produktionsprozesse optimieren und gleichzeitig ihren ökologischen Fußabdruck verringern.

In Zukunft werden die Trends zu Digitalisierung, Nachhaltigkeit und Flexibilität die Pulverbeschichtungsbranche weiter prägen. Unternehmen, die auf dem neuesten Stand der Technik bleiben und in moderne, effiziente Anlagen investieren, werden ihre Wettbewerbsfähigkeit stärken und sich in einem zunehmend umweltbewussten Markt behaupten.

Obwohl die Anschaffungskosten für fortschrittliche Pulverbeschichtungsanlagen hoch sein können, überwiegen die langfristigen Vorteile in Bezug auf Kosteneinsparungen, Produktqualität und Umweltfreundlichkeit. Mit der richtigen Auswahl an Anlagen und einer regelmäßigen Wartung können Unternehmen sicherstellen, dass sie für die Zukunft der Pulverbeschichtung gut gerüstet sind.

Anwendung von Pulverbeschichtung in verschiedenen Branchen

Die Pulverbeschichtungstechnologie wird in einer Vielzahl von Industrien eingesetzt und hat sich in den letzten Jahren als bevorzugtes Verfahren zur Oberflächenbehandlung etabliert. Die Vielseitigkeit, die Haltbarkeit der Beschichtung und die Umweltfreundlichkeit machen sie zu einer ausgezeichneten Wahl in zahlreichen Sektoren. In diesem Abschnitt beleuchten wir die wichtigsten Branchen, in denen Pulverbeschichtung zum Einsatz kommt, und diskutieren die spezifischen Anforderungen jeder Branche an Pulverbeschichtungsanlagen.

15.1 Automobilindustrie

Die Automobilindustrie ist einer der größten Nutzer der Pulverbeschichtungstechnologie. Die hohen Anforderungen an Beständigkeit gegen Korrosion, Chemikalien, Steinschläge und Umwelteinflüsse machen die Pulverbeschichtung zur idealen Lösung für eine Vielzahl von Bauteilen.

- Felgen: Felgen sind ständigen äußeren Einflüssen wie Schmutz, Bremsstaub, Feuchtigkeit und Steinschlägen ausgesetzt. Pulverbeschichtete Felgen bieten hervorragenden Schutz und sind gleichzeitig optisch ansprechend, was sie zur bevorzugten Wahl sowohl in der Serienproduktion als auch im Tuning-Bereich macht.

- Karosserieteile und Fahrgestelle: Automobilhersteller setzen zunehmend auf Pulverbeschichtungen, um den Korrosionsschutz von tragenden Karosserie- und Fahrgestellteilen zu verbessern. Diese Beschichtungen sorgen für Langlebigkeit und schützen das Fahrzeug über Jahre hinweg vor Rostschäden.

- Kunststoffteile: Auch Kunststoffteile wie Stoßstangen oder Außenspiegel profitieren von Pulverbeschichtungen. Spezielle Formulierungen ermöglichen die Beschichtung von hitzeempfindlichen Kunststoffen, ohne dass diese beschädigt werden.

15.2 Bauindustrie

Die Bauindustrie erfordert robuste, witterungsbeständige und langlebige Materialien, die den extremen Bedingungen auf Baustellen standhalten. Pulverbeschichtungen kommen hier in vielen Anwendungen zum Einsatz:

- Fensterrahmen und Fassadenelemente: Pulverbeschichtete Aluminiumprofile sind in der Bauindustrie weit verbreitet. Sie bieten nicht nur Schutz vor Korrosion, sondern sind auch in einer Vielzahl von Farben erhältlich, was Architekten und Bauherren maximale Flexibilität beim Design ermöglicht.

- Metallzäune und Tore: Pulverbeschichtungen verleihen Zäunen, Toren und anderen Außenkonstruktionen eine glatte, robuste Oberfläche, die gegen Witterungseinflüsse und Abnutzung beständig ist.

- Tragende Stahlkonstruktionen: Für die Konstruktion von Brücken, Gebäuden und anderen tragenden Strukturen wird Pulverbeschichtung verwendet, um Korrosion zu verhindern und die Lebensdauer der Bauteile zu verlängern.

15.3 Elektroindustrie

In der Elektroindustrie spielt die Pulverbeschichtung eine wichtige Rolle bei der Herstellung von elektronischen Gehäusen und Bauteilen, da sie einen hervorragenden Isolationsschutz bietet.

- Schaltschränke und Elektronikgehäuse: Pulverbeschichtete Gehäuse bieten nicht nur Schutz vor Korrosion, sondern verbessern auch die Isolation der elektronischen Bauteile im Inneren. Dies ist besonders wichtig in industriellen Anwendungen, in denen elektrische Schaltschränke extremen Umgebungsbedingungen ausgesetzt sind.

- Kabel und Steckverbindungen: Einige spezialisierte Pulverbeschichtungen bieten Schutz vor Abrieb und chemischen Einflüssen und verbessern die Langlebigkeit von Kabeln und Steckverbindungen.

15.4 Möbelindustrie

Die Möbelindustrie setzt vermehrt auf Pulverbeschichtungen, insbesondere für Metallmöbel und Außenmöbel, die hohen Belastungen und Umwelteinflüssen standhalten müssen.

- Büromöbel: Pulverbeschichtete Büromöbel aus Metall, wie Schreibtische, Stühle und Aktenschränke, sind langlebig, kratzfest und leicht zu reinigen, was sie ideal für den intensiven Einsatz in Arbeitsumgebungen macht.

- Außenmöbel: Pulverbeschichtete Gartenmöbel bieten hervorragenden Schutz vor UV-Strahlung, Feuchtigkeit und Rost. Sie behalten ihre ästhetische Qualität auch nach jahrelangem Gebrauch im Freien bei.

- Dekorative Metallteile: Pulverbeschichtung bietet auch Designvorteile, da sie in nahezu allen Farben und Oberflächenstrukturen erhältlich ist, was es Möbelherstellern ermöglicht, einzigartige und langlebige Produkte zu schaffen.

15.5 Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stellt hohe Anforderungen an die Oberflächenbehandlung von Bauteilen, da diese extremen Temperatur- und Druckschwankungen ausgesetzt sind. Pulverbeschichtung wird zunehmend verwendet, um den hohen technischen Anforderungen gerecht zu werden.

- Flugzeugkomponenten: Viele Metallteile eines Flugzeugs, einschließlich struktureller Teile und Verkleidungen, werden pulverbeschichtet, um Korrosion zu verhindern und die Widerstandsfähigkeit gegenüber extremen klimatischen Bedingungen zu erhöhen.

- Satelliten und Raumfahrzeuge: In der Raumfahrt werden hochspezialisierte Pulverbeschichtungen verwendet, die thermische Isolierung und Schutz vor Strahlung bieten. Diese Beschichtungen müssen extrem widerstandsfähig sein, um die rauen Bedingungen im Weltraum zu überstehen.

15.6 Haushaltsgeräteindustrie

Die Haushaltsgeräteindustrie nutzt die Pulverbeschichtung für die Herstellung langlebiger, ästhetisch ansprechender und korrosionsbeständiger Produkte.

- Küchengeräte: Kühlschränke, Öfen und Mikrowellen werden häufig pulverbeschichtet, um ihnen eine widerstandsfähige, leicht zu reinigende Oberfläche zu verleihen, die auch nach Jahren intensiver Nutzung gut aussieht.

- Waschmaschinen und Trockner: Pulverbeschichtungen bieten Schutz vor Feuchtigkeit, Korrosion und chemischen Reinigungsmitteln, was die Lebensdauer dieser Geräte erheblich verlängert.

15.7 Maschinenbau

Im Maschinenbau werden Pulverbeschichtungen verwendet, um Maschinenkomponenten vor Verschleiß, Rost und anderen schädlichen Einflüssen zu schützen.

- Landmaschinen und Baufahrzeuge: Diese Maschinen sind rauen Bedingungen und intensiver Beanspruchung ausgesetzt. Pulverbeschichtungen sorgen für zusätzlichen Schutz und verlängern die Lebensdauer der Bauteile.

- Werkzeugmaschinen: Pulverbeschichtete Gehäuse und Verkleidungen von Werkzeugmaschinen schützen die Maschinen vor Korrosion und chemischen Einflüssen und bieten gleichzeitig eine ansprechende Oberfläche.

Zertifizierungen und Standards in der Pulverbeschichtung

In der Pulverbeschichtungsindustrie spielen Zertifizierungen und Standards eine zentrale Rolle, um sicherzustellen, dass die Prozesse den strengen Anforderungen an Qualität, Sicherheit und Umweltverträglichkeit entsprechen. Hersteller und Unternehmen, die Pulverbeschichtungsanlagen betreiben, müssen sich an nationale und internationale Normen halten, um ihre Produkte auf den Markt zu bringen und gleichzeitig die gesetzlichen Anforderungen zu erfüllen.

16.1 ISO-Normen für die Pulverbeschichtung

Die ISO-Normen (International Organization for Standardization) sind weltweit anerkannte Standards, die in vielen Industrien Anwendung finden. Für die Pulverbeschichtung sind insbesondere die folgenden ISO-Normen relevant:

- ISO 9001: Diese Norm legt die Anforderungen an ein Qualitätsmanagementsystem fest. Unternehmen, die Pulverbeschichtungen anbieten, müssen sicherstellen, dass ihre Prozesse nach ISO 9001 zertifiziert sind, um eine gleichbleibend hohe Qualität zu gewährleisten.

- ISO 14001: Diese Norm betrifft das Umweltmanagementsystem. Unternehmen, die Pulverbeschichtungsanlagen betreiben, müssen sicherstellen, dass ihre Anlagen umweltfreundlich arbeiten und die gesetzlichen Vorschriften zum Umweltschutz einhalten.

- ISO 12944: Diese Norm beschreibt den Korrosionsschutz von Stahlbauten durch Schutzbeschichtungen, einschließlich Pulverbeschichtungen. Unternehmen müssen nachweisen, dass ihre Beschichtungen den Anforderungen an Korrosionsschutz in verschiedenen Umgebungen entsprechen.

16.2 DIN-Normen in der Pulverbeschichtung

In Deutschland spielen DIN-Normen eine wichtige Rolle in der Pulverbeschichtungsindustrie. Sie sind vergleichbar mit den ISO-Normen, bieten jedoch spezifische Vorgaben, die auf den deutschen Markt zugeschnitten sind.

- DIN 55633: Diese Norm befasst sich mit der Bewertung von Beschichtungen auf Metalloberflächen. Sie definiert die Anforderungen an das Testverfahren zur Bestimmung der Haftung, Dicke und Widerstandsfähigkeit von Pulverbeschichtungen.

- DIN EN 13523: Diese Norm legt die Prüfmethoden für organische Beschichtungen auf metallischen Untergründen fest, einschließlich Pulverbeschichtungen. Sie umfasst Prüfungen zur Beständigkeit gegen Feuchtigkeit, UV-Strahlung und mechanische Belastungen.

16.3 CE-Kennzeichnung für Pulverbeschichtungsanlagen

Die CE-Kennzeichnung ist in der Europäischen Union erforderlich und bestätigt, dass ein Produkt den grundlegenden Anforderungen an Sicherheit, Gesundheit und Umweltschutz entspricht. Pulverbeschichtungsanlagen, insbesondere solche mit automatisierten Systemen, müssen eine CE-Kennzeichnung aufweisen, um in der EU verkauft und betrieben werden zu dürfen.

16.4 REACH-Verordnung

Die REACH-Verordnung (Registration, Evaluation, Authorisation and Restriction of Chemicals) der EU regelt die Verwendung von Chemikalien in der Industrie. Hersteller von Pulverbeschichtungen müssen sicherstellen, dass alle verwendeten Chemikalien REACH-konform sind. Dies betrifft insbesondere die Verwendung von Schwermetallen und anderen potenziell gefährlichen Substanzen in Pulverbeschichtungsmaterialien.

Fazit: Effiziente Pulverbeschichtungsprozesse für die Zukunft

Die Pulverbeschichtung bleibt eine Schlüsseltechnologie in vielen Industriezweigen, die auf robuste, langlebige und umweltfreundliche Beschichtungen setzen. Mit fortschreitender Automatisierung, Digitalisierung und dem Fokus auf Nachhaltigkeit entwickeln sich die Technologien und Verfahren in der Pulverbeschichtungsbranche kontinuierlich weiter.

Die Investition in moderne Pulverbeschichtungsanlagen – einschließlich Handkabinen, Absauganlagen, Pulverkabinen mit Filterpatronen und Pulversprühständen – ist entscheidend für Unternehmen, die auf hohe Qualitätsstandards setzen und gleichzeitig ihre Produktionskosten senken möchten. Durch die Implementierung fortschrittlicher Anlagen und die Einhaltung internationaler Zertifizierungen und Standards können Unternehmen die Vorteile der Pulverbeschichtung maximieren und sicherstellen, dass sie für die Herausforderungen der Zukunft gut gerüstet sind.

Indem Unternehmen moderne Technologien und umweltfreundliche Materialien nutzen, steigern sie nicht nur ihre Produktqualität, sondern tragen auch zur Reduzierung des CO₂-Fußabdrucks und des Materialverbrauchs bei. Die Pulverbeschichtungsindustrie wird weiterhin Innovationen hervorbringen, die die Effizienz verbessern und gleichzeitig den wachsenden Umweltanforderungen gerecht werden.

Mit einer kontinuierlichen Anpassung an neue Technologien und eine genaue Einhaltung der geltenden Normen und Vorschriften kann die Pulverbeschichtung ihre führende Rolle in der Oberflächenveredelung auch in Zukunft behaupten.

Herausforderungen und Lösungen in der Pulverbeschichtungsindustrie

Trotz der zahlreichen Vorteile, die die Pulverbeschichtung bietet, gibt es auch einige Herausforderungen, denen sich Unternehmen stellen müssen, um den Pulverbeschichtungsprozess effektiv und effizient zu gestalten. Diese Herausforderungen können sowohl technischer als auch organisatorischer Natur sein. Glücklicherweise gibt es innovative Lösungen, um diese Probleme zu bewältigen und sicherzustellen, dass die Pulverbeschichtung weiterhin eine Schlüsseltechnologie in der Oberflächenbehandlung bleibt.

18.1 Herausforderung: Uneinheitliche Beschichtungsqualität

Eine der häufigsten Herausforderungen in der Pulverbeschichtung ist die Uneinheitlichkeit der Beschichtungsqualität. Dies kann durch eine Vielzahl von Faktoren verursacht werden, darunter falsche Anwendungstechniken, unzureichende Oberflächenvorbereitung, ungleichmäßige elektrostatische Aufladung und Schwankungen in der Aushärtungstemperatur.

Lösung: Prozessoptimierung durch Automatisierung und Sensorik

Die Implementierung von automatisierten Pulverbeschichtungsanlagen und die Nutzung fortschrittlicher Sensorik zur Echtzeitüberwachung des Beschichtungsprozesses können dieses Problem deutlich reduzieren. Automatisierte Systeme sind in der Lage, die Pulverschicht gleichmäßig auf komplexen Geometrien zu verteilen, und stellen sicher, dass alle relevanten Parameter wie Pulvermenge, elektrostatische Aufladung und Temperatur präzise gesteuert werden. Sensoren, die in die Anlage integriert sind, können Abweichungen sofort erkennen und Anpassungen vornehmen, bevor es zu Fehlern kommt.

18.2 Herausforderung: Hohe Energiekosten

Ein wesentlicher Faktor in der Pulverbeschichtung ist der hohe Energieverbrauch, insbesondere in den Trocknungs- und Aushärtungsöfen. Diese Anlagen benötigen erhebliche Mengen an Energie, um die Pulverschichten auf die notwendige Temperatur zu bringen und auszuhärten, was zu hohen Betriebskosten führt.

Lösung: Energieeffiziente Technologien und Wärmerückgewinnung

Um diese Kosten zu senken, haben viele Hersteller begonnen, in energieeffiziente Öfen zu investieren, die mit modernsten Isolationsmaterialien und verbesserten Heizsystemen ausgestattet sind. Die Wärmerückgewinnung ist eine weitere effektive Lösung. Hierbei wird die beim Aushärtungsprozess erzeugte Wärme zurückgeführt und in anderen Bereichen der Produktion genutzt, wie zum Beispiel zur Vorwärmung der Werkstücke oder zur Beheizung von Produktionsanlagen.

Darüber hinaus tragen die Verwendung von Niedertemperatur-Pulvern und UV-härtenden Beschichtungen dazu bei, den Energieverbrauch weiter zu reduzieren, da diese Materialien bei niedrigeren Temperaturen aushärten.

18.3 Herausforderung: Umweltvorschriften und Nachhaltigkeit

Mit zunehmendem Fokus auf Umweltschutz und Nachhaltigkeit sind Unternehmen gezwungen, sich an immer strengere Umweltvorschriften zu halten. Dazu gehören Vorschriften zur Reduzierung von Abfall, zur Rückgewinnung von überschüssigem Pulver und zur Begrenzung des Energieverbrauchs.

Lösung: Nachhaltige Pulvermaterialien und Recycling

Moderne Pulverbeschichtungsanlagen sind so konzipiert, dass sie den Pulverrückgewinnungsprozess optimieren. Das überschüssige Pulver, das während des Beschichtungsprozesses anfällt, wird gesammelt, gefiltert und erneut verwendet, wodurch Abfall minimiert wird. Durch diese Recycling-Systeme können Unternehmen den Materialverbrauch erheblich reduzieren und gleichzeitig ihre Produktionskosten senken.

Zusätzlich hat die Forschung in den letzten Jahren zu umweltfreundlicheren Pulvern geführt, die keine giftigen Chemikalien oder Schwermetalle enthalten. Diese Pulver sind biologisch abbaubar oder recycelbar und erfüllen die strengen Anforderungen an umweltfreundliche Produktion.

18.4 Herausforderung: Steigende Anforderungen an Flexibilität

Die Nachfrage nach kundenspezifischen Produkten und kurzen Produktionszyklen wächst stetig. Unternehmen müssen in der Lage sein, ihre Produktionsprozesse schnell anzupassen, um verschiedene Aufträge mit unterschiedlichen Anforderungen ausführen zu können, ohne dass dies die Effizienz beeinträchtigt.

Lösung: Modulare und anpassbare Pulverbeschichtungsanlagen

Um den gestiegenen Anforderungen gerecht zu werden, setzen viele Unternehmen auf modulare Pulverbeschichtungsanlagen. Diese Anlagen können einfach erweitert oder angepasst werden, um unterschiedliche Werkstücke und Pulverarten zu verarbeiten. Modulare Systeme bieten die Flexibilität, die Produktionskapazität schnell zu erhöhen oder zu verringern, je nach Auftragslage.

Auch die Integration von intelligenten Steuerungssystemen ermöglicht es, verschiedene Produktlinien effizient zu verwalten. Diese Systeme können automatisch verschiedene Beschichtungsparameter für unterschiedliche Aufträge abrufen und sicherstellen, dass jeder Auftrag nach den gewünschten Spezifikationen ausgeführt wird.

Ausbildung und Qualifikation des Personals in der Pulverbeschichtungsindustrie

Eine der wichtigsten Voraussetzungen für eine erfolgreiche Pulverbeschichtung ist das gut ausgebildete und qualifizierte Personal. Trotz der zunehmenden Automatisierung ist der menschliche Faktor weiterhin von entscheidender Bedeutung, insbesondere in der Feinabstimmung des Beschichtungsprozesses, der Wartung der Anlagen und der Sicherstellung der Einhaltung von Sicherheits- und Umweltvorschriften.

19.1 Fachwissen über den Pulverbeschichtungsprozess

Mitarbeiter, die in der Pulverbeschichtung arbeiten, sollten ein fundiertes Wissen über die verschiedenen Schritte des Beschichtungsprozesses haben, einschließlich:

- Oberflächenvorbereitung: Die Vorbereitung der Oberfläche ist entscheidend für die Haftung der Pulverschicht. Mitarbeiter müssen in der Lage sein, den Zustand der Oberfläche zu bewerten und sicherzustellen, dass sie frei von Schmutz, Fett oder Rost ist.

- Pulveranwendung: Die richtige Anwendung des Pulvers erfordert technisches Know-how und ein Verständnis für die elektrostatischen Prozesse, die hinter der Pulverbeschichtung stehen. Das Personal muss geschult sein, um sicherzustellen, dass das Pulver gleichmäßig aufgetragen wird und keine Bereiche ausgelassen oder überbeschichtet werden.

- Aushärtungsprozess: Der Aushärtungsprozess muss sorgfältig überwacht werden, um sicherzustellen, dass das Pulver bei der richtigen Temperatur und für die richtige Dauer erhitzt wird. Mitarbeiter sollten in der Lage sein, Temperatur- und Zeitparameter je nach Material und Beschichtungsanforderungen anzupassen.

19.2 Wartung und Fehlersuche

Ein weiterer wesentlicher Aspekt der Qualifikation des Personals ist die Wartung der Pulverbeschichtungsanlagen. Das Personal muss in der Lage sein, routinemäßige Wartungsarbeiten durchzuführen, um die Anlagen in einem optimalen Betriebszustand zu halten, sowie potenzielle Probleme frühzeitig zu erkennen und zu beheben.

- Filterwechsel und Reinigung: Filterpatronen und Lüftungssysteme müssen regelmäßig gewartet werden, um Staub und Pulverreste zu entfernen. Das Personal muss geschult sein, um den Zustand der Filter zu überprüfen und sie bei Bedarf zu ersetzen oder zu reinigen.

- Überprüfung der elektrostatischen Systeme: Da die elektrostatische Aufladung für die Haftung des Pulvers auf der Oberfläche entscheidend ist, sollte das Personal in der Lage sein, die entsprechenden Systeme zu überwachen und sicherzustellen, dass sie ordnungsgemäß funktionieren.

19.3 Sicherheits- und Umweltmanagement

Die Einhaltung von Sicherheits- und Umweltvorschriften erfordert umfassende Schulungen für das gesamte Personal. Dies umfasst den sicheren Umgang mit Pulvern, die Verwendung persönlicher Schutzausrüstung (PSA) und das Management von Abfällen und Emissionen.

- Schulung in der Arbeitssicherheit: Das Personal muss über die Risiken informiert sein, die mit der Pulverbeschichtung verbunden sind, insbesondere in Bezug auf elektrostatische Entladungen und den Umgang mit Chemikalien. Regelmäßige Schulungen zur Verwendung von PSA und zur sicheren Handhabung von Beschichtungsmaterialien sind unerlässlich.

- Umweltbewusstsein: Mitarbeiter sollten geschult werden, um die Umweltauswirkungen des Pulverbeschichtungsprozesses zu minimieren. Dies umfasst die Optimierung des Pulververbrauchs, die Rückgewinnung überschüssigen Pulvers und die Einhaltung von Emissionsgrenzwerten.

Schlussbetrachtung und Ausblick

Die Pulverbeschichtungsindustrie ist ein dynamischer und wachsender Sektor, der von ständigen technologischen Innovationen und Fortschritten in den Bereichen Automatisierung, Umweltfreundlichkeit und Effizienz geprägt ist. Unternehmen, die auf moderne Technologien setzen, wie zum Beispiel energieeffiziente Absauganlagen, selbstreinigende Filterpatronen oder automatisierte Pulversprühstände, sind in der Lage, ihre Produktionsprozesse zu optimieren, Kosten zu senken und gleichzeitig die Qualität ihrer Produkte zu steigern.

Durch die Implementierung dieser fortschrittlichen Technologien, kombiniert mit einem starken Fokus auf Nachhaltigkeit und Umweltschutz, können Unternehmen in der Pulverbeschichtungsindustrie ihre Wettbewerbsfähigkeit sichern und sich auf die zukünftigen Herausforderungen des Marktes vorbereiten.

Die ständige Weiterbildung und Qualifizierung des Personals bleibt dabei eine zentrale Aufgabe. Qualifizierte Mitarbeiter sind der Schlüssel zu einem reibungslosen Betrieb und zur Einhaltung der hohen Anforderungen an Qualität, Sicherheit und Umweltverträglichkeit.

Abluftsystem (Umluftsystem)

Der Abluftventilator des Abluftsystems ist in der Ablufteinheit über den Filterpatronen untergebracht. Er saugt Luft aus dem Kabineninnern durch die Filterpatronen an und bläst die Reinluft durch die Filtermatten in den Raum zurück.

Pulverbeschichtungen werden häufig für Abluftsysteme verwendet, da sie eine Reihe von Vorteilen bieten. Sie sind:

- Langlebig: Pulverbeschichtungen sind sehr widerstandsfähig gegen Witterungseinflüsse, Chemikalien und andere aggressive Substanzen. Dies macht sie zu einer guten Wahl für Abluftsysteme, die in rauen Umgebungen eingesetzt werden.

- Korrosionsbeständig: Pulverbeschichtungen bieten einen hervorragenden Schutz vor Korrosion. Dies ist wichtig für Abluftsysteme, die in Bereichen mit hoher Luftfeuchtigkeit oder salzhaltiger Luft eingesetzt werden.

- Optische Eigenschaften: Pulverbeschichtungen sind in einer Vielzahl von Farben und Oberflächen erhältlich. Dies ermöglicht es, Abluftsysteme an die jeweilige Umgebung anzupassen.

Bei der Auswahl einer Pulverbeschichtung für ein Abluftsystem ist es wichtig, die folgenden Faktoren zu berücksichtigen:

- Die Umgebung, in der das System eingesetzt wird: Pulverbeschichtungen mit hoher chemischer Beständigkeit sind für Abluftsysteme in Bereichen mit aggressiven Chemikalien erforderlich.

- Die gewünschte Farbe und Oberfläche: Pulverbeschichtungen sind in einer Vielzahl von Farben und Oberflächen erhältlich.

- Die Kosten: Pulverbeschichtungen können teurer sein als andere Beschichtungsarten.

Die Pulverbeschichtung eines Abluftsystems erfolgt in der Regel in einem industriellen Beschichtungsbetrieb. Das System wird zunächst gereinigt und entfettet. Anschließend wird die Pulverbeschichtung aufgetragen, die dann in einem Ofen bei hoher Temperatur ausgehärtet wird.

Die Pulverbeschichtung eines Abluftsystems ist eine gute Möglichkeit, die Haltbarkeit und den Korrosionsschutz des Systems zu verbessern. Sie kann auch dazu beitragen, das System optisch ansprechender zu gestalten.

Hier sind einige Beispiele für Abluftsysteme, die mit Pulverbeschichtung versehen werden:

- Abluftsysteme für Industrieanlagen: Diese Systeme sind häufig in Bereichen mit aggressiven Chemikalien oder salzhaltiger Luft eingesetzt. Die Pulverbeschichtung bietet einen hervorragenden Schutz vor Korrosion und anderen Schäden.

- Abluftsysteme für Krankenhäuser und Labors: Diese Systeme müssen hohen Hygienestandards entsprechen. Die Pulverbeschichtung kann dazu beitragen, die Oberfläche des Systems sauber und hygienisch zu halten.

- Abluftsysteme für Bürogebäude und Einzelhandelsgeschäfte: Diese Systeme müssen ästhetisch ansprechend sein. Die Pulverbeschichtung kann in einer Vielzahl von Farben und Oberflächen erhältlich sein, um das System an die jeweilige Umgebung anzupassen.

Filterabreinigung der Filterpatronen für Pulverbeschichtung

Jede Filterpatrone ist mit einer Abreinigungsvorrichtung ausgerüstet und kann während des Betriebs abgereinigt werden. Dazu ist der Abreinigungsvorgang mit dem entsprechenden Schalter am Schaltschrank manuell auszulösen.

Die Filterpatronen nicht mehr als 1-2 mal pro Schicht abreinigen! Beim Abreinigen wird die Filterpatrone durch Druckluftimpulse von innen heraus abgeblasen. Das Pulver fällt dabei auf den Kabinenboden, von wo es dann in den Auffangbehälter oder in die Auffangwanne gelangt.

Die Luft zum Ausblasen der Filterpatronen wird vom Drucktank in der Ablufteinheit geliefert und muss 5 bar (empfohlen), höchstens aber 6 bar betragen. Der Abreinigungsvorgang und damit die Abblaszeit pro Filterpatrone und die Pausenzeit, welche verstreicht bis zum Abblasen der nächsten Patrone, wird von einer elektronischen Steuerung geregelt. Die Abblaszeit für den Abreinigungsimpuls muss 10 bis 30 ms betragen und ist

werkseitig voreingestellt:

- Abblaszeit = 20 ms (Werkseinstellung)

- Pausenzeit = 10 s (Werkseinstellung)

Die Filtermatten am Ventilatorgehäuse sind lediglich als visuelle Kontrollstufe vorgesehen. Im Falle einer Beschädigung oder beim Auftreten einer Undichtheit der Filterpatronen wird dies durch Pulverniederschlag an dieser Filterstufe ersichtlich.

Die Wirkungsweise des Abluftsystems ist vom Verstopfungsgrad der Filterpatronen abhängig. Aus diesem Grunde wird die Saugwirkung durch Messen des Differenzdruckes zwischen der Reinluftseite und der Kabinenumgebung ermittelt und angezeigt (Drucküberwachung). Ein Ansteigen des Druckes weist dabei auf die zunehmende Verstopfung der Filterpatronen hin.

Filterpatronen für die Pulverkabine

Wo Metall verwendet wird, besteht Rostgefahr, wo Rost vorhanden ist, muss es gereinigt und in einer Handkabine mit Filterpatronen für Pulverbeschichtung lackiert werden.

Die Endbearbeitung ist eine wichtige Aufgabe in der Metallverarbeitung, wo Sie Ihre Produkte vor äußeren Einflüssen wie Regen, Wind und Feuchtigkeit schützen müssen.

Hier kommt die beste Lösung als Pulverbeschichtung, die für die Veredelung einzigartig ist. Die Pulverbeschichtung ist ein Prozess, bei dem die Pulverbeschichtung in Staubform durch die Pulverbeschichtungsanlage fliegt und aufgrund der Ionenform der Pulverpartikel auf dem Metallteil haftet. + und – ziehen sich bekanntlich an, so auch hier das Pulver und der Metallteil.

Wenn Sie die Pulverbeschichtung in einer Kabine durchführen, müssen Sie unbedingt die herumfliegende Pulverbeschichtung recyceln. Pulverbeschichtung ist teuer, daher müssen Sie einen wirtschaftlichen Weg finden, um die ungenutzte Pulverbeschichtung zu verwenden.

Pulverkabine mit Filterpatronen

Die Kabine hat eine Absaugung und diese Absaugung saugt die fliegende Pulverbeschichtung in einige Filter. Diese Pulverbeschichtungsfilter können entweder aus Zellulose oder Polyester oder beschichtetem Polyester für bessere Anwendungen bestehen.

Die Filter werden in unserer Werkstatt mit allen erforderlichen Technologien hergestellt. Unsere Pulverbeschichtungsfilter sind langlebig, verwenden eine Innenfolie für den Widerstand und sind mit Dichtungen versehen, damit sie luftdicht werden, wenn sie an ihren Stellen montiert werden. Pulverbeschichtungsfilter sind die wichtigste Möglichkeit zur Einsparung von Pulverbeschichtungen, da die Pulverbeschichtung aus Kunststoffrohstoffen hergestellt wird und vom Ölpreis abhängt.

Es gibt verschiedene Arten von Pulverbeschichtungsfiltern, wie z. B. die Abmessungen 32 × 66 cm, 32 × 90 cm. 32×66 cm wird hauptsächlich in manuellen Pulverbeschichtungskabinen verwendet und muss für einen besseren Betrieb regelmäßig gewechselt werden. Die 32×66 cm-Version wird in der Absauganlage der Pulverbeschichtungskabine eingesetzt und hält länger.

Die von uns hergestellten Filter haben angemessene Preise und wir führen auch den Transportservice zum Lager unseres Kunden durch. Für weitere Informationen über die Preisspanne unserer Pulverbeschichtungsfilter wenden Sie sich bitte an unser Vertriebsteam

Die Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenveredelung, das sich durch seine umweltfreundlichen Eigenschaften und Langlebigkeit der Beschichtung auszeichnet. Im Gegensatz zu herkömmlichen flüssigen Beschichtungen werden bei der Pulverbeschichtung trockene Pulverpartikel elektrostatisch auf die Oberfläche eines Werkstücks aufgebracht. Anschließend wird das Pulver in einem Ofen erhitzt, wodurch es schmilzt und eine gleichmäßige, dauerhafte Beschichtung bildet.

Vorteile der Pulverbeschichtung umfassen:

- Umweltfreundlichkeit: Keine Lösungsmittel und geringere Emissionen von flüchtigen organischen Verbindungen (VOC).

- Effizienz: Hohe Materialausnutzung und weniger Abfall.

- Robustheit: Gute Beständigkeit gegen chemische, mechanische und Witterungseinflüsse.

Pulverbeschichtungsanlagen

Pulverbeschichtungsanlagen sind zentraler Bestandteil des Pulverbeschichtungsprozesses und umfassen die komplette Infrastruktur, die zur Anwendung von Pulverbeschichtungen erforderlich ist. Diese Anlagen sind in verschiedenen Größen und Ausführungen erhältlich, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

Typen von Pulverbeschichtungsanlagen:

- Manuelle Pulverbeschichtungsanlagen: