Einbrennöfen: Die Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenveredelung von Metallteilen und anderen Materialien. Im Gegensatz zur herkömmlichen Nasslackierung wird bei der Pulverbeschichtung ein trockener Pulverlack auf die Oberfläche aufgetragen, der anschließend bei hohen Temperaturen in speziellen Öfen geschmolzen und vernetzt wird. Dies führt zu einer robusten, widerstandsfähigen Beschichtung, die sowohl funktionale als auch ästhetische Vorteile bietet.

Das Verfahren der Pulverbeschichtung hat in den letzten Jahrzehnten erheblich an Bedeutung gewonnen, insbesondere in Industrien wie der Automobilherstellung, der Architektur und im Maschinenbau. Die Hauptgründe dafür liegen in der hohen Effizienz, den geringen Umweltbelastungen und der exzellenten Haltbarkeit der Beschichtung.

In der modernen Industrie sind präzise und zuverlässige Beschichtungsverfahren ein entscheidender Bestandteil vieler Produktionsprozesse. Ein wichtiges Element in diesen Prozessen ist der sogenannte Einbrennofen. Einbrennöfen werden verwendet, um Beschichtungen, Farben oder Lacke auf Oberflächen durch gezielte Wärmebehandlung auszuhärten. Dabei spielt die präzise Steuerung der Temperatur eine entscheidende Rolle, um eine gleichmäßige und langlebige Beschichtung sicherzustellen. Diese Technologie wird vor allem in der Automobil-, Elektronik-, Bau- und Möbelindustrie eingesetzt, um Produkte widerstandsfähiger und optisch ansprechender zu machen.

Funktionsweise eines Einbrennofens

Einbrennöfen arbeiten nach einem thermischen Prinzip. Nach dem Auftragen einer Beschichtung, sei es Lack, Pulver oder eine andere Form von Schutzfilm, wird das Werkstück in den Ofen gegeben. Dort wird es einer bestimmten Temperatur über eine festgelegte Zeitspanne ausgesetzt. Dieser Einbrennprozess, auch als Aushärtung oder Vernetzung bekannt, sorgt dafür, dass die aufgetragene Schicht eine feste, glatte und widerstandsfähige Oberfläche bildet. Je nach verwendetem Material und Beschichtungsverfahren variieren die Temperaturen zwischen 150°C und 600°C. Einbrennöfen können dabei mit Gas oder Strom beheizt werden, wobei elektrische Modelle aufgrund ihrer präziseren Steuerbarkeit besonders in anspruchsvollen Anwendungen bevorzugt werden.

Arten von Einbrennöfen

Es gibt verschiedene Arten von Einbrennöfen, die je nach Anwendungsgebiet und Anforderung eingesetzt werden:

- Kammeröfen

Kammeröfen sind weit verbreitet und eignen sich für die Chargenverarbeitung von Werkstücken. Die Werkstücke werden in den Ofen geladen, und der gesamte Ofenraum wird beheizt. Diese Ofenart ist ideal für kleine bis mittlere Produktionsmengen und gewährleistet eine gleichmäßige Wärmeverteilung auf allen Oberflächen. - Durchlauföfen

Diese Öfen sind für kontinuierliche Produktionsprozesse ausgelegt. Werkstücke werden auf einem Fördersystem durch den Ofen geführt, was eine effiziente Verarbeitung großer Mengen ermöglicht. Durchlauföfen werden häufig in der Automobilindustrie und anderen Massenproduktionssektoren eingesetzt. - Infrarotöfen

Infrarotöfen arbeiten mit Strahlungswärme und bieten den Vorteil einer sehr schnellen Aufheizung. Sie sind besonders für dünne Beschichtungen geeignet, bei denen eine schnelle Aushärtung erforderlich ist. Diese Öfen sind energieeffizienter und schneller als konventionelle Systeme, da sie die Wärme direkt an die Oberfläche der Beschichtung abgeben. - Konvektionsöfen

Konvektionsöfen nutzen heiße Luft zur Aushärtung der Beschichtungen. Sie zeichnen sich durch eine gleichmäßige Wärmeverteilung aus und sind besonders für Werkstücke geeignet, die eine homogene Temperaturbehandlung benötigen. Diese Öfen werden oft in der Pulverbeschichtung eingesetzt.

Anwendungsbereiche

Die Einsatzmöglichkeiten von Einbrennöfen sind vielfältig und reichen über zahlreiche Industrien hinweg:

- Automobilindustrie: In der Automobilbranche werden Einbrennöfen zur Aushärtung von Lackierungen und Schutzschichten auf Fahrzeugteilen verwendet. Besonders im Bereich der Karosseriebeschichtung ist die Qualität des Einbrennprozesses entscheidend für die Langlebigkeit und Widerstandsfähigkeit gegenüber Umwelteinflüssen wie Korrosion oder Steinschlägen.

- Pulverbeschichtung: Einbrennöfen sind unverzichtbar für die Pulverbeschichtung, bei der ein pulverförmiges Material auf das Werkstück aufgebracht und anschließend durch Hitze vernetzt wird. Dieses Verfahren findet breite Anwendung bei Metallteilen, die stark beansprucht werden, beispielsweise in der Bauindustrie oder im Maschinenbau.

- Elektronikindustrie: In der Elektronik werden Einbrennöfen verwendet, um spezielle Isolationsschichten oder Schutzlacke auf Leiterplatten und elektronische Bauteile aufzubringen. Diese Schichten schützen die Bauteile vor Feuchtigkeit, Staub und mechanischen Schäden.

- Möbelindustrie: Auch in der Möbelherstellung, insbesondere bei Metallmöbeln, kommen Einbrennöfen zum Einsatz, um widerstandsfähige und ansprechende Oberflächen zu erzeugen.

Technologische Fortschritte und Automatisierung

Mit der fortschreitenden Digitalisierung und Automatisierung haben sich auch die Einbrennöfen weiterentwickelt. Moderne Einbrennöfen sind oft mit intelligenten Steuerungssystemen ausgestattet, die eine präzise Überwachung und Anpassung der Temperaturkurven ermöglichen. Diese Systeme tragen dazu bei, den Energieverbrauch zu optimieren und die Produktivität zu steigern, indem sie den Einbrennprozess effizienter und fehlerfreier gestalten. Dank der Integration von Sensorik und IoT-Technologien können die Öfen in Echtzeit überwacht werden, was eine proaktive Wartung und Fehlererkennung ermöglicht.

Umweltaspekte und Energieeffizienz

Einbrennöfen sind energieintensive Maschinen, weshalb der Fokus zunehmend auf umweltfreundlichen und energieeffizienten Lösungen liegt. Moderne Öfen sind so konstruiert, dass sie den Energieverbrauch durch bessere Isolierung, optimierte Luftzirkulation und die Nutzung regenerativer Energiequellen minimieren. Zudem gibt es Bemühungen, die beim Einbrennprozess entstehenden Emissionen, wie flüchtige organische Verbindungen (VOC), zu reduzieren. Viele Hersteller setzen auf Filtersysteme und Abluftreinigungen, um die Umweltbelastung zu minimieren.

Wartung und Sicherheit

Da Einbrennöfen unter hohen Temperaturen arbeiten, ist regelmäßige Wartung unerlässlich, um eine sichere und effiziente Nutzung zu gewährleisten. Wichtige Aspekte der Wartung umfassen die Überprüfung von Heizsystemen, die Kontrolle der Luftzirkulation sowie die Reinigung von Abluftfiltern. Darüber hinaus spielen Sicherheitsvorkehrungen, wie Notabschaltungen und Brandschutzsysteme, eine entscheidende Rolle, um Unfälle und Produktionsausfälle zu vermeiden.

Fazit

Einbrennöfen sind eine Schlüsseltechnologie in vielen industriellen Prozessen, die auf hochwertige Beschichtungen angewiesen sind. Durch technologische Innovationen, Automatisierung und den Fokus auf Energieeffizienz werden Einbrennöfen immer leistungsfähiger und umweltfreundlicher. Sie tragen dazu bei, langlebige, widerstandsfähige und ästhetisch ansprechende Oberflächen zu schaffen, die den hohen Anforderungen moderner Produktionsprozesse gerecht werden. Hersteller, die auf Qualität und Präzision setzen, kommen um den Einsatz dieser fortschrittlichen Technologie nicht herum. Die richtige Auswahl, Bedienung und Wartung eines Einbrennofens ist entscheidend, um die bestmöglichen Ergebnisse zu erzielen und die Effizienz in der Produktion zu steigern.

Vertiefung der Einbrennofen-Technologie und deren industrielle Relevanz

Die industrielle Revolution und die darauffolgenden Fortschritte im Maschinenbau haben die Nachfrage nach effizienten und präzisen Beschichtungsverfahren stark erhöht. Einbrennöfen spielen eine zentrale Rolle in zahlreichen Fertigungsprozessen und werden fortlaufend weiterentwickelt, um den wachsenden Anforderungen an Qualität, Energieeffizienz und Nachhaltigkeit gerecht zu werden.

In den folgenden Abschnitten werden wir detailliert auf die verschiedenen Aspekte der Einbrennofen-Technologie eingehen. Wir werden tiefer in die technischen Details, ihre Geschichte, aktuelle Entwicklungen und Zukunftsaussichten eintauchen, um ein umfassendes Bild über die Bedeutung dieser Technologie zu vermitteln.

Historische Entwicklung von Einbrennöfen

Die ersten Formen von Öfen zur Aushärtung von Beschichtungen entstanden in der zweiten Hälfte des 19. Jahrhunderts, als die Industrialisierung viele neue Fertigungsmethoden und Materialien hervorbrachte. Frühe Einbrennöfen waren in ihrer Konstruktion sehr einfach und basierten oft auf Kohle- oder Holzbefeuerung. Diese frühen Systeme hatten jedoch erhebliche Einschränkungen in Bezug auf Temperaturregelung und Energieeffizienz.

Mit der Erfindung des elektrischen Ofens Ende des 19. Jahrhunderts und der zunehmenden Elektrifizierung von Fabriken in der ersten Hälfte des 20. Jahrhunderts wurde die Grundlage für moderne Einbrennöfen geschaffen. Elektrische Heizsysteme ermöglichten eine viel präzisere Temperaturregelung, was besonders für die damals aufkommende Automobilindustrie von großer Bedeutung war. Schon früh erkannte man, dass gleichmäßig gehärtete Lackierungen nicht nur das Aussehen verbesserten, sondern auch die Langlebigkeit und Korrosionsbeständigkeit der Produkte.

In den 1950er Jahren führte die rasante Entwicklung der Kunststoff- und Polymertechnologie zu einem Paradigmenwechsel in der Beschichtungsindustrie. Neue Materialien wie Pulverbeschichtungen erforderten fortschrittlichere Einbrennverfahren, was zur Entwicklung spezialisierter Öfen führte. In den 1970er Jahren, mit der Einführung energiesparender Technologien und den ersten Umweltauflagen, wurde der Fokus auf Energieeffizienz und Reduzierung von Emissionen verstärkt.

Heute sind Einbrennöfen hochentwickelte, automatisierte Systeme, die in fast allen Bereichen der Industrie Anwendung finden. Die Technologie hat sich von einfachen Wärmebehandlungsverfahren zu einem komplexen Zusammenspiel von Wärmeübertragung, Luftströmung und fortschrittlicher Sensortechnik entwickelt, die es ermöglicht, Beschichtungsprozesse effizienter, umweltfreundlicher und kostengünstiger zu gestalten.

Moderne Einbrennofen-Technologie: Technische Details

Aufbau und Funktionsweise

Ein moderner Einbrennofen besteht aus verschiedenen Komponenten, die perfekt aufeinander abgestimmt sind, um eine gleichmäßige und kontrollierte Wärmeübertragung zu gewährleisten:

- Heizsystem: Je nach Anwendung können Einbrennöfen elektrisch oder mit fossilen Brennstoffen wie Erdgas betrieben werden. Elektrische Öfen bieten den Vorteil einer präziseren Steuerung und eignen sich für Anwendungen, bei denen eine genaue Temperaturregelung notwendig ist. Gasöfen sind hingegen oft kostengünstiger im Betrieb und werden für großvolumige Produktionsprozesse eingesetzt.

- Luftzirkulation: Die gleichmäßige Verteilung der Wärme ist entscheidend für den Einbrennprozess. Moderne Einbrennöfen sind mit fortschrittlichen Luftzirkulationssystemen ausgestattet, die sicherstellen, dass jedes Werkstück gleichmäßig behandelt wird. Diese Systeme arbeiten oft mit einer Kombination aus Konvektion und Strahlungswärme, um eine homogene Wärmeverteilung zu gewährleisten.

- Isolierung: Hochwertige thermische Isolierung ist entscheidend, um Energieverluste zu minimieren und den Energieverbrauch zu senken. Moderne Einbrennöfen sind mit mehrschichtigen Isolationsmaterialien ausgestattet, die auch bei extremen Temperaturen stabil bleiben und die Effizienz maximieren.

- Temperaturkontrolle und Sensorik: Präzise Sensoren überwachen die Temperatur im Inneren des Ofens und sorgen für eine genaue Steuerung der Heizvorgänge. Moderne Systeme sind oft mit automatischen Regelungssystemen ausgestattet, die auf externe Faktoren wie die Umgebungstemperatur oder die Beladung des Ofens reagieren können.

- Fördersysteme: Insbesondere in Durchlauföfen sind automatische Fördersysteme integriert, die es ermöglichen, Werkstücke kontinuierlich durch den Ofen zu bewegen. Diese Systeme sind oft programmierbar und können individuell an verschiedene Produktionsgeschwindigkeiten angepasst werden.

Wärmeübertragung und Energieeffizienz

Ein entscheidender Aspekt der Einbrennöfen ist die effiziente Wärmeübertragung. Die Wärmeübertragung erfolgt durch verschiedene Mechanismen:

- Konduktion: Hierbei wird die Wärme direkt vom heißen Ofenboden oder den Wänden auf das Werkstück übertragen. Diese Methode ist besonders bei Kammeröfen effektiv, wo die Werkstücke direkt auf der beheizten Oberfläche ruhen.

- Konvektion: Durch bewegte Luftmassen wird Wärme auf das Werkstück übertragen. Dies ist der häufigste Mechanismus in modernen Einbrennöfen, da er eine gleichmäßige Temperaturverteilung ermöglicht. Die Luftströmung wird durch Ventilatoren und Luftkanäle innerhalb des Ofens gesteuert.

- Strahlung: Infrarotstrahlung wird direkt auf die Oberfläche des Werkstücks abgestrahlt. Diese Methode ist besonders effektiv bei Oberflächenbeschichtungen, da die Wärme schnell und zielgerichtet übertragen wird.

Moderne Öfen setzen auf eine Kombination dieser Techniken, um die Effizienz zu maximieren. Besonders die Nutzung von Infrarotöfen hat in den letzten Jahren zugenommen, da sie im Vergleich zu herkömmlichen Methoden eine schnellere Aufheizzeit und geringeren Energieverbrauch aufweisen.

Automatisierung und Digitalisierung in der Einbrennöfen-Industrie

Mit der fortschreitenden Digitalisierung, insbesondere im Zuge von Industrie 4.0, hat auch die Einbrennofen-Technologie einen großen Wandel erfahren. Moderne Einbrennöfen sind zunehmend vernetzt und lassen sich in größere Produktionsumgebungen integrieren. Durch den Einsatz von Sensoren, Echtzeitdatenanalyse und maschinellem Lernen können Prozesse optimiert und an spezifische Anforderungen angepasst werden.

Vorteile der Automatisierung:

- Präzisere Kontrolle: Durch die Integration intelligenter Steuerungssysteme können Parameter wie Temperatur, Luftfeuchtigkeit und Luftzirkulation exakt gesteuert und automatisch angepasst werden. Dies ermöglicht eine höhere Produktqualität und reduziert die Anzahl der fehlerhaften Werkstücke.

- Energieeffizienz: Automatisierte Systeme sind in der Lage, den Energieverbrauch dynamisch anzupassen. Wenn zum Beispiel weniger Werkstücke im Ofen sind, kann die Temperatur automatisch gesenkt werden, um Energie zu sparen.

- Fehlererkennung und präventive Wartung: Durch die kontinuierliche Überwachung aller relevanten Parameter können Fehler im System frühzeitig erkannt werden. Dies ermöglicht eine präventive Wartung und verhindert teure Ausfälle.

- Integration in Produktionsketten: In modernen Fertigungsanlagen sind Einbrennöfen oft direkt in Produktionsstraßen integriert. Dadurch wird der Produktionsprozess nahtloser, schneller und effizienter. Beispielsweise können Lackierstraßen, Förderbänder und Einbrennöfen zu einem durchgängigen Prozess zusammengeführt werden.

Beispiele für Automatisierungslösungen in Einbrennöfen

- Temperaturüberwachung in Echtzeit: In automatisierten Systemen können Temperaturen in verschiedenen Bereichen des Ofens in Echtzeit überwacht werden. Sollte es zu Abweichungen kommen, kann das System sofort reagieren und Anpassungen vornehmen.

- Intelligente Energieverwaltung: Fortgeschrittene Systeme ermöglichen es, den Energieverbrauch zu optimieren, indem sie nur die benötigte Energiemenge für den aktuellen Produktionsbedarf bereitstellen.

- Anbindung an übergeordnete Systeme: Einbrennöfen können in umfassende Produktionsmanagementsysteme integriert werden, was eine zentrale Steuerung aller Maschinen in einer Produktionslinie ermöglicht. So können die Prozesse aufeinander abgestimmt und Engpässe in der Produktion vermieden werden.

Die zunehmende Digitalisierung bietet enormes Potenzial, die Effizienz weiter zu steigern und die Produktionskosten zu senken, während gleichzeitig die Qualität erhöht wird. Unternehmen, die diese Technologien frühzeitig adaptieren, haben einen klaren Wettbewerbsvorteil.

Umweltschutz und Nachhaltigkeit: Einbrennöfen im Fokus

In einer Zeit, in der Nachhaltigkeit und Umweltschutz immer wichtiger werden, ist die Verbesserung der Energieeffizienz von Einbrennöfen ein vorrangiges Ziel. Dies umfasst sowohl die Reduktion des Energieverbrauchs als auch die Minimierung von schädlichen Emissionen.

Energieverbrauch und Emissionsreduktion

Einbrennöfen gehören zu den energieintensiven Maschinen in der industriellen Produktion. Der hohe Energieverbrauch resultiert aus den notwendigen hohen Temperaturen und langen Prozesszeiten. Daher konzentrieren sich Hersteller zunehmend darauf, den Energieverbrauch durch innovative Technologien zu senken.

- Verbesserte Isolierung: Hochmoderne Einbrennöfen sind mit mehrschichtigen Isoliermaterialien ausgestattet, die den Wärmeverlust minimieren. Dadurch kann der Energieverbrauch erheblich gesenkt werden.

- Nutzung erneuerbarer Energien: In einigen Produktionsanlagen werden Einbrennöfen bereits mit erneuerbaren Energien betrieben. Solar- und Windenergie können genutzt werden, um den Energiebedarf zu decken, was zu einer deutlichen Reduktion des CO₂-Fußabdrucks beiträgt.

- Abwärmenutzung: Die bei der Aushärtung erzeugte Abwärme kann in anderen Produktionsbereichen genutzt werden, etwa zur Vorwärmung von Werkstücken oder zur Beheizung von Gebäuden. Dies reduziert den Gesamtenergiebedarf einer Anlage.

Reduktion flüchtiger organischer Verbindungen (VOC)

Ein Problem bei der Verwendung von Einbrennöfen ist die Emission von flüchtigen organischen Verbindungen (VOC), die bei der Aushärtung von Lacken und Beschichtungen freigesetzt werden. Diese Emissionen tragen zur Luftverschmutzung bei und sind in vielen Ländern gesetzlich geregelt.

Reduktion flüchtiger organischer Verbindungen (VOC)

Flüchtige organische Verbindungen (VOC) entstehen vor allem bei der Aushärtung von lösemittelbasierten Farben, Lacken und Beschichtungen. Diese Verbindungen sind nicht nur gesundheitsschädlich, sondern tragen auch zur Bildung von bodennahem Ozon bei, was wiederum negative Umweltauswirkungen hat. Die Industrie hat in den letzten Jahren zahlreiche Maßnahmen ergriffen, um diese Emissionen zu verringern.

Technologien zur VOC-Reduktion

- Einsatz von lösemittelfreien oder lösemittelarmen Beschichtungen

Eine der effektivsten Methoden zur Reduktion von VOC ist der Wechsel zu lösemittelfreien oder lösemittelarmen Beschichtungen, wie etwa Pulverlacke oder wasserbasierte Lacke. Diese Beschichtungen härten aus, ohne dass flüchtige organische Verbindungen in die Luft abgegeben werden. Dies hat den zusätzlichen Vorteil, dass sie weniger schädlich für die Mitarbeiter in der Produktion und für die Umwelt sind. - Thermische Nachverbrennung

In vielen modernen Einbrennöfen wird die Abgasbehandlung durch thermische Nachverbrennungstechnologien ergänzt. Dabei werden die Abgase, die VOC enthalten, auf sehr hohe Temperaturen erhitzt, wodurch die organischen Verbindungen zersetzt und in unschädliche Bestandteile wie CO₂ und Wasser umgewandelt werden. Dies reduziert die Emissionen erheblich und sorgt dafür, dass die strengen Umweltauflagen eingehalten werden. - Katalytische Oxidation

Diese Methode ist eine weitere Möglichkeit, VOC-Emissionen zu verringern. Im Gegensatz zur thermischen Nachverbrennung erfolgt die Zersetzung der organischen Verbindungen bei deutlich niedrigeren Temperaturen, da Katalysatoren verwendet werden, die den Prozess beschleunigen. Dies führt zu einem geringeren Energieverbrauch und einer höheren Effizienz. - Aktivkohlefilter

Eine alternative oder ergänzende Methode zur VOC-Reduktion ist der Einsatz von Aktivkohlefiltern. Diese Filter binden die flüchtigen organischen Verbindungen, bevor sie in die Atmosphäre entweichen können. Diese Methode eignet sich besonders für kleinere Anlagen, bei denen die Installation einer thermischen Nachverbrennung wirtschaftlich nicht sinnvoll ist.

Gesetzliche Bestimmungen und Normen

In vielen Ländern gelten strenge Vorschriften für die Emission von flüchtigen organischen Verbindungen. Diese Gesetze sollen die Umwelt schützen und die Gesundheit von Arbeitern und Anwohnern sichern. Beispielsweise hat die Europäische Union die Richtlinie 2010/75/EU (Industrieemissionsrichtlinie) erlassen, die Emissionsgrenzwerte festlegt, die in der Industrie einzuhalten sind. Unternehmen, die Einbrennöfen betreiben, müssen sicherstellen, dass ihre Anlagen den gesetzlichen Anforderungen entsprechen und gegebenenfalls Nachrüstungen vornehmen, um die Emissionen zu reduzieren.

Wartung und Sicherheitsaspekte bei Einbrennöfen

Einbrennöfen, die bei hohen Temperaturen betrieben werden, erfordern regelmäßige Wartung und umfassende Sicherheitsmaßnahmen, um einen reibungslosen Betrieb zu gewährleisten. Da diese Öfen in vielen industriellen Umgebungen für lange Stunden in Betrieb sind, können kleine Störungen oder mangelnde Wartung zu erheblichen Produktionsausfällen oder, im schlimmsten Fall, zu gefährlichen Situationen wie Bränden führen.

Regelmäßige Wartung

Eine gut durchgeführte Wartung verbessert nicht nur die Lebensdauer des Ofens, sondern auch die Effizienz und Sicherheit des Betriebs. Zu den wichtigsten Wartungsmaßnahmen gehören:

- Überprüfung der Heizsysteme

Die Heizsysteme sind das Herzstück eines jeden Einbrennofens. Hier sollten regelmäßig die Heizdrähte oder Brenner kontrolliert werden, um sicherzustellen, dass sie effizient arbeiten. Gasbrenner müssen regelmäßig gewartet werden, um eine einwandfreie Verbrennung zu gewährleisten und Leckagen zu vermeiden. - Reinigung der Luftzirkulationssysteme

Einbrennöfen sind auf eine konstante und gleichmäßige Luftzirkulation angewiesen. Staub, Ablagerungen oder verschmutzte Filter können die Effizienz des Luftzirkulationssystems beeinträchtigen, was zu einer ungleichmäßigen Temperaturverteilung und möglicherweise schlechteren Einbrennergebnissen führt. Eine regelmäßige Reinigung der Filter und Lüfter ist daher entscheidend. - Isolationsmaterialien

Die thermische Isolierung eines Einbrennofens sorgt dafür, dass die Wärme im Inneren gehalten wird und der Energieverbrauch minimiert wird. Isoliermaterialien sollten regelmäßig auf Risse oder Abnutzung geprüft werden, da beschädigte Isolierungen nicht nur Energieverluste verursachen, sondern auch zu einer Überhitzung führen können. - Kalibrierung der Temperaturregelungssysteme

Die Genauigkeit der Temperaturregelung ist entscheidend für den Erfolg des Einbrennprozesses. Sensoren und Steuerungssysteme müssen regelmäßig kalibriert und auf ihre Funktionstüchtigkeit überprüft werden, um Abweichungen in der Temperatur zu vermeiden.

Sicherheitsmaßnahmen

Neben der Wartung ist die Sicherheit beim Betrieb von Einbrennöfen von höchster Priorität. Hohe Temperaturen und der Einsatz von Gasbrennern können potenziell gefährliche Situationen hervorrufen, wenn keine geeigneten Sicherheitsvorkehrungen getroffen werden.

- Notabschaltung

Moderne Einbrennöfen sind mit automatischen Notabschaltungen ausgestattet, die bei Überhitzung oder Gaslecks den Ofen sofort abschalten. Diese Systeme sollten regelmäßig getestet werden, um sicherzustellen, dass sie im Ernstfall zuverlässig funktionieren. - Brandschutzsysteme

In Industrieumgebungen, in denen brennbare Materialien verwendet werden, sollte der Ofen mit einem Brandschutzsystem ausgestattet sein. Dies kann eine automatische Löschanlage oder ein Alarmierungssystem sein, das bei Rauchentwicklung oder ungewöhnlichen Temperaturen sofort reagiert. - Schulung des Personals

Das Bedienpersonal muss regelmäßig in den Betrieb und die Sicherheitsprotokolle der Einbrennöfen geschult werden. Nur gut ausgebildete Mitarbeiter können im Falle eines Problems schnell und korrekt reagieren. Die Schulung sollte auch den Umgang mit Sicherheitsausrüstung und den Verhaltenskodex im Brandfall umfassen. - Gasdetektionssysteme

In Gasöfen sollte ein zuverlässiges Gasdetektionssystem installiert sein, das Lecks sofort erkennt und den Betrieb unterbricht, bevor es zu einer gefährlichen Situation kommen kann.

Zukunftsperspektiven: Innovationen in der Einbrennofen-Technologie

Die technologische Entwicklung im Bereich der Einbrennöfen schreitet stetig voran. Innovationen zielen darauf ab, die Effizienz weiter zu steigern, den Energieverbrauch zu senken und die Umweltbelastung zu minimieren. Zukunftsweisende Technologien, die bereits in der Entwicklung sind oder sich in der Testphase befinden, haben das Potenzial, die Branche zu revolutionieren.

Energieeffizienz durch smarte Systeme

Eine der größten Herausforderungen bleibt der hohe Energieverbrauch von Einbrennöfen. Innovative Systeme zur intelligenten Steuerung des Energieeinsatzes sind ein zentraler Punkt zukünftiger Entwicklungen. Diese Systeme könnten durch den Einsatz von Künstlicher Intelligenz (KI) und Maschinellem Lernen noch präziser auf die spezifischen Anforderungen eines jeden Produktionsprozesses reagieren. Durch die Analyse historischer Daten und die kontinuierliche Überwachung in Echtzeit könnte der Energieverbrauch optimal angepasst werden.

Integration erneuerbarer Energien

Mit dem steigenden Druck, die CO₂-Emissionen in der Industrie zu senken, wird die Integration von erneuerbaren Energiequellen wie Solar- oder Windenergie in den Betrieb von Einbrennöfen immer attraktiver. In einigen Produktionsstätten wird bereits daran gearbeitet, einen Teil des Energiebedarfs durch Photovoltaikanlagen zu decken, was die Abhängigkeit von fossilen Brennstoffen verringert.

Neue Materialien für effizientere Isolierung

Forschungen in der Materialwissenschaft könnten bald dazu führen, dass neue, noch effizientere Isolationsmaterialien entwickelt werden, die bei extrem hohen Temperaturen stabil bleiben und den Wärmeverlust auf ein Minimum reduzieren. Solche Materialien könnten die Effizienz von Einbrennöfen erheblich steigern und gleichzeitig die Betriebskosten senken.

Verbesserte VOC-Filtertechnologien

Zukunftsweisende Filtertechnologien zur Reduzierung von flüchtigen organischen Verbindungen werden ebenfalls eine wichtige Rolle spielen. Nanotechnologie könnte hier eine bedeutende Rolle spielen, indem extrem feine Filter entwickelt werden, die selbst kleinste Partikel und Schadstoffe effektiv aus der Abluft entfernen. Solche Innovationen könnten helfen, die strengen Umweltauflagen noch besser zu erfüllen und gleichzeitig die Gesundheit der Arbeiter zu schützen.

3D-Druck von Ofenkomponenten

Eine spannende Möglichkeit für die Zukunft ist die Fertigung von Komponenten für Einbrennöfen mittels 3D-Druck. Durch den Einsatz von 3D-gedruckten hitzebeständigen Materialien könnten maßgeschneiderte und hochpräzise Teile für Einbrennöfen kostengünstig und schnell hergestellt werden. Dies würde nicht nur die Produktionskosten senken, sondern auch die Flexibilität und Anpassungsfähigkeit von Einbrennöfen an spezifische Anforderungen erhöhen.

Fazit

Einbrennöfen sind eine unverzichtbare Technologie für eine Vielzahl industrieller Anwendungen, von der Automobilindustrie bis zur Pulverbeschichtung. Die Technologie hat sich in den letzten Jahrzehnten stark weiterentwickelt und ist heute präziser, energieeffizienter und umweltfreundlicher als je zuvor. Durch den Einsatz moderner Automatisierungstechnologien, fortschrittlicher Steuerungssysteme und innovativer Materialien sind Einbrennöfen in der Lage, immer anspruchsvollere Aufgaben zu übernehmen und dabei die Umweltbelastung zu minimieren.

Der Trend in der Branche geht klar in Richtung Nachhaltigkeit und Energieeffizienz. Gleichzeitig spielen Automatisierung und Digitalisierung eine immer größere Rolle, um die Produktionsprozesse zu optimieren und die Betriebskosten zu senken. Unternehmen, die diese neuen Technologien nutzen, werden nicht nur ihre Produktionsleistung steigern, sondern auch einen positiven Beitrag zum Umweltschutz leisten.

Die Einbrennofen-Technologie bleibt eine zentrale Komponente in modernen Fertigungsprozessen und wird auch in Zukunft eine entscheidende Rolle bei der Herstellung hochwertiger, langlebiger Produkte spielen. Dank fortlaufender Innovationen ist die Branche gut gerüstet, den wachsenden Anforderungen des Marktes und den strengen Umweltvorgaben gerecht zu werden.

Einbrennöfen im Kontext der Kreislaufwirtschaft

Ein weiterer entscheidender Trend, der sowohl die Einbrennofen-Technologie als auch die gesamte Fertigungsindustrie prägt, ist der Übergang zur Kreislaufwirtschaft. Dieser Ansatz zielt darauf ab, den Lebenszyklus von Produkten zu verlängern, Abfälle zu minimieren und Ressourcen optimal zu nutzen. Einbrennöfen spielen in diesem Zusammenhang eine zentrale Rolle, da sie zur Herstellung von Produkten beitragen, die länger haltbar und widerstandsfähiger gegen Umwelteinflüsse sind. Doch auch die Einbrennofen-Technologie selbst muss sich den Prinzipien der Kreislaufwirtschaft anpassen.

Langlebigkeit von beschichteten Produkten

Einer der größten Vorteile von Einbrennöfen ist, dass sie es ermöglichen, hochbeständige Beschichtungen aufzutragen, die die Lebensdauer von Produkten erheblich verlängern. In Branchen wie der Automobil- oder Bauindustrie ist dies von enormer Bedeutung, da die Widerstandsfähigkeit gegen Korrosion, Abnutzung und andere Umwelteinflüsse entscheidend ist. Längere Produktlebenszyklen bedeuten weniger Bedarf an neuen Materialien und Produkten, was wiederum die Ressourcen schonen kann.

Beispiele:

- Automobilindustrie: Lackierte Karosserieteile sind nach der Aushärtung im Einbrennofen widerstandsfähiger gegenüber Feuchtigkeit und Salz, was die Lebensdauer von Fahrzeugen verlängert.

- Bauindustrie: Pulverbeschichtete Metallkomponenten, die durch Einbrennen gehärtet wurden, sind langlebiger und beständiger gegen Witterungseinflüsse, was eine lange Nutzungsdauer der Baukomponenten ermöglicht.

Recycling von Beschichtungsmaterialien

Einbrennöfen sind nicht nur in der Produktion langlebiger Produkte von Bedeutung, sondern auch im Bereich der Wiederverwertung und des Recyclings von Materialien. In einigen Prozessen kann die Energie eines Einbrennofens genutzt werden, um alte Beschichtungen von Werkstücken zu entfernen, sodass diese wiederverwendet werden können. Dies ist besonders bei Metallteilen der Fall, die erneut beschichtet oder bearbeitet werden müssen.

Moderne Verfahren zur Rückgewinnung von Materialien beinhalten oft eine Phase, in der alte Lacke oder Beschichtungen abgebrannt werden, ohne das Grundmaterial zu beschädigen. Diese Techniken erfordern eine präzise Temperaturkontrolle und spezielle Filtersysteme, um schädliche Emissionen zu vermeiden.

Rückgewinnung von Abwärme

Ein zentraler Aspekt der Kreislaufwirtschaft in Bezug auf Einbrennöfen ist die Rückgewinnung von Abwärme. Einbrennöfen erzeugen während des Betriebs eine erhebliche Menge an Wärme, die in traditionellen Systemen oft ungenutzt in die Umwelt abgegeben wurde. Moderne Anlagen nutzen jedoch zunehmend Wärmerückgewinnungssysteme, die diese Abwärme in anderen Prozessen wiederverwenden.

- Heizung von Produktionsstätten: In vielen Fabriken wird die Abwärme der Einbrennöfen verwendet, um andere Bereiche der Produktionsstätte zu beheizen. Dadurch können Energiekosten gesenkt und der gesamte CO₂-Ausstoß der Anlage reduziert werden.

- Vorwärmung von Werkstücken: Einige Produktionslinien nutzen die Abwärme, um Werkstücke bereits vor dem eigentlichen Einbrennprozess auf die erforderliche Temperatur zu bringen, was die Dauer und den Energieverbrauch des Hauptprozesses verringert.

Diese Maßnahmen tragen dazu bei, den Energieverbrauch von Einbrennöfen weiter zu reduzieren und die Ressourceneffizienz zu steigern, was wiederum die Prinzipien der Kreislaufwirtschaft unterstützt.

Bedeutung von Einbrennöfen in spezialisierten Industrien

Einbrennöfen haben ihre Nische längst nicht mehr nur in der Automobil- oder Bauindustrie, sondern spielen auch in vielen hochspezialisierten Industrien eine wesentliche Rolle. Ihre Fähigkeit, präzise Temperaturkontrollen und gleichmäßige Aushärtungsprozesse zu bieten, macht sie zu einem unverzichtbaren Werkzeug in Bereichen, in denen extreme Genauigkeit und Haltbarkeit gefordert sind.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie sind die Anforderungen an Materialien und Beschichtungen besonders hoch. Flugzeuge, Satelliten und andere Raumfahrzeuge müssen extremen Bedingungen wie hohen Temperaturen, Strahlung und Vakuum standhalten. Die Beschichtungen, die in dieser Branche verwendet werden, müssen nicht nur optisch ansprechend sein, sondern auch eine hohe Funktionalität bieten, etwa durch eine schützende Schicht gegen Korrosion oder thermische Isolation.

Einbrennöfen kommen hier zum Einsatz, um spezielle Schutzlacke und Beschichtungen zu härten, die an die besonderen Anforderungen der Luftfahrt angepasst sind. Diese Prozesse müssen unter strenger Kontrolle durchgeführt werden, da bereits kleinste Abweichungen in der Aushärtung die Leistungsfähigkeit der Beschichtung beeinträchtigen können.

Beispiele:

- Thermische Barrieren: Einbrennöfen werden eingesetzt, um hitzebeständige Beschichtungen für Triebwerksteile zu härten, die bei extremen Temperaturen arbeiten.

- Korrosionsschutz: Flugzeugkomponenten, die der Witterung oder extremen Bedingungen ausgesetzt sind, werden häufig beschichtet und dann im Einbrennofen gehärtet, um eine langanhaltende Schutzschicht zu gewährleisten.

Elektronikindustrie

Die Elektronikindustrie ist ein weiteres Beispiel für eine Branche, die von der präzisen Steuerung von Einbrennprozessen profitiert. Elektronische Bauteile, insbesondere Leiterplatten, werden häufig mit speziellen Lacken oder Beschichtungen versehen, um sie vor Umwelteinflüssen wie Feuchtigkeit oder Staub zu schützen. Diese Schutzschichten müssen nicht nur widerstandsfähig, sondern auch extrem dünn und gleichmäßig aufgetragen sein, um die Funktionalität der Bauteile nicht zu beeinträchtigen.

Einbrennöfen kommen hier zum Einsatz, um diese empfindlichen Beschichtungen zu härten, ohne die empfindliche Elektronik zu beschädigen. Besonders in der Massenproduktion, wo Hunderte oder Tausende von Leiterplatten gleichzeitig verarbeitet werden, ist die gleichmäßige Verteilung der Wärme im Einbrennofen von entscheidender Bedeutung.

Beispiele:

- Schutzbeschichtungen auf Leiterplatten: Diese Beschichtungen schützen empfindliche elektronische Bauteile vor äußeren Einflüssen und müssen präzise und schonend gehärtet werden.

- Aushärtung von Isolationsschichten: Elektronische Bauteile in Hochspannungsanwendungen benötigen spezielle Isolationsschichten, die im Einbrennofen unter kontrollierten Bedingungen ausgehärtet werden.

Medizintechnik

Auch in der Medizintechnik spielen Einbrennöfen eine wichtige Rolle. Medizinische Geräte und Implantate müssen oft mit speziellen Beschichtungen versehen werden, die die Biokompatibilität verbessern oder antimikrobielle Eigenschaften bieten. Diese Beschichtungen werden häufig in Einbrennöfen gehärtet, um eine optimale Haftung und Haltbarkeit zu gewährleisten.

Beispiele:

- Beschichtung von Implantaten: Hüft- oder Knieimplantate werden oft mit speziellen Beschichtungen versehen, die die Integration in den Körper verbessern oder Infektionen vorbeugen. Der Aushärtungsprozess im Einbrennofen sorgt dafür, dass diese Beschichtungen fest haften und ihre schützende Funktion langfristig erfüllen.

- Sterilisierbare Beschichtungen: Medizinische Instrumente, die regelmäßig sterilisiert werden müssen, erhalten oft eine zusätzliche Schutzbeschichtung, die im Einbrennofen gehärtet wird, um sicherzustellen, dass sie wiederholte Sterilisationsprozesse unbeschadet überstehen.

Die Rolle von Einbrennöfen in der Forschung und Entwicklung

Neben der Anwendung in der Produktion spielen Einbrennöfen auch eine wichtige Rolle in der Forschung und Entwicklung neuer Materialien und Beschichtungen. Forschungseinrichtungen und Unternehmen, die neue Lacke, Farben oder Beschichtungsverfahren entwickeln, nutzen Einbrennöfen, um die Haltbarkeit und Effizienz dieser Materialien zu testen.

Entwicklung neuer Beschichtungsmaterialien

Einbrennöfen sind unverzichtbare Werkzeuge in der Entwicklung neuer Beschichtungsmaterialien, die den wachsenden Anforderungen an Umweltschutz, Haltbarkeit und Ästhetik gerecht werden. Durch präzise Steuerung der Aushärtungsprozesse können Forscher die optimalen Bedingungen für neue Materialien ermitteln.

Beispiele:

- Nanobeschichtungen: Neue Entwicklungen im Bereich der Nanotechnologie ermöglichen extrem dünne und leistungsfähige Beschichtungen, die in Einbrennöfen getestet und optimiert werden.

- Selbstheilende Beschichtungen: Einbrennöfen werden auch verwendet, um Beschichtungen zu testen, die sich selbst reparieren können, wenn sie beschädigt werden. Diese Innovationen könnten zukünftig die Lebensdauer von Produkten erheblich verlängern.

Materialprüfungen unter Extrembedingungen

Einbrennöfen werden auch verwendet, um Materialien extremen Bedingungen auszusetzen und deren Verhalten zu testen. In der Luft- und Raumfahrtindustrie beispielsweise müssen Materialien, die hohen Temperaturen und extremen Druckbedingungen standhalten, im Labor auf ihre Belastbarkeit getestet werden. Einbrennöfen bieten hier die Möglichkeit, die realen Betriebsbedingungen zu simulieren.

Fazit: Zukunft der Einbrennofen-Technologie

Die Einbrennofen-Technologie wird in den kommenden Jahren eine noch größere Bedeutung in der industriellen Fertigung und darüber hinaus gewinnen. Fortschritte in den Bereichen Automatisierung, Energieeffizienz und Nachhaltigkeit werden die Anwendungsmöglichkeiten erweitern und gleichzeitig dazu beitragen, den ökologischen Fußabdruck der Industrie zu verringern.

Von ihrer Rolle in der Kreislaufwirtschaft bis hin zu hochspezialisierten Anwendungen in der Luft- und Raumfahrt, Medizintechnik und Elektronik bleibt die Einbrennofen-Technologie ein unverzichtbares Werkzeug zur Herstellung von langlebigen und widerstandsfähigen Produkten. Zukünftige Innovationen, insbesondere im Bereich der Energieeinsparung und der intelligenten Steuerungssysteme, werden die Effizienz weiter steigern und gleichzeitig die Umweltbelastung minimieren.

Einbrennöfen sind und bleiben ein Schlüsselinstrument in der modernen Produktionstechnologie, und die kontinuierliche Weiterentwicklung dieser Technologie wird maßgeblich zur Wettbewerbsfähigkeit der Industrie beitragen.

Power and Free Fördersystem

Die Pulverbeschichtung bietet eine Reihe von Vorteilen gegenüber traditionellen Beschichtungsmethoden:

- Umweltfreundlichkeit: Da keine Lösungsmittel verwendet werden, ist die Pulverbeschichtung wesentlich umweltfreundlicher. Der Einsatz von Pulverbeschichtungsanlagen reduziert die Emissionen von flüchtigen organischen Verbindungen (VOCs) und minimiert die Abfallmengen.

- Haltbarkeit: Die Pulverbeschichtung ist extrem widerstandsfähig gegenüber mechanischen Belastungen, Korrosion, Chemikalien und Witterungseinflüssen. Dies macht sie ideal für Anwendungen, bei denen eine hohe Beständigkeit erforderlich ist, wie zum Beispiel bei der Felgen Pulverbeschichtung.

- Effizienz: Der Pulverlack kann direkt aufgetragen werden, ohne dass mehrere Schichten erforderlich sind. Dies spart Zeit und Kosten. Zudem können überschüssige Pulverpartikel in den meisten Pulverbeschichtungsanlagen recycelt und wiederverwendet werden.

- Vielfältige Anwendungsmöglichkeiten: Pulverbeschichtungen sind in einer breiten Palette von Farben und Oberflächenstrukturen verfügbar. Sie bieten nicht nur Schutz, sondern auch ästhetische Vorteile, die in vielen Industriezweigen geschätzt werden.

Anwendungsbereiche

Pulverbeschichtungen finden in zahlreichen Industriebereichen Anwendung:

- Automobilindustrie: Hier wird die Pulverbeschichtung unter anderem für Karosserieteile, Felgen und Fahrwerksteile eingesetzt, um eine langlebige und korrosionsbeständige Oberfläche zu gewährleisten.

- Architektur und Bauwesen: Pulverbeschichtungen kommen bei der Veredelung von Aluminiumprofilen, Fassadenelementen und Geländern zum Einsatz, wo sowohl eine ansprechende Optik als auch eine hohe Witterungsbeständigkeit gefragt sind.

- Maschinenbau: In diesem Bereich werden Maschinenteile, Werkzeuge und industrielle Anlagen pulverbeschichtet, um sie gegen Verschleiß und Korrosion zu schützen.

- Elektronik und Haushaltsgeräte: Auch in der Herstellung von Gehäusen für elektronische Geräte und Haushaltsgeräten spielt die Pulverbeschichtung eine wichtige Rolle.

Übersicht der Ausrüstung und Technologien

Um eine Pulverbeschichtung durchzuführen, sind verschiedene Arten von Ausrüstungen erforderlich:

- Pulverbeschichtungsanlagen: Diese Anlagen sind für das gleichmäßige Auftragen des Pulvers auf die zu beschichtenden Objekte verantwortlich. Sie sind in verschiedenen Ausführungen erhältlich, darunter Batch-Öfen und Durchlaufanlagen.

- Pulverbeschichtungskabinen: Diese speziell konzipierten Kabinen bieten eine kontrollierte Umgebung für das Auftragen des Pulvers, wobei die überschüssigen Pulverpartikel effizient abgesaugt und recycelt werden können.

- Pulverpistolen: Diese Geräte laden das Pulver elektrostatisch auf und sorgen dafür, dass es gleichmäßig auf der Oberfläche haftet.

- Öfen für Pulverbeschichtung: In diesen Öfen wird die beschichtete Oberfläche erhitzt, sodass das Pulver schmilzt und eine feste, schützende Schicht bildet.

- Absaugwände und mobile Absauganlagen: Diese Systeme gewährleisten eine saubere Arbeitsumgebung, indem sie überschüssiges Pulver und Dämpfe effizient entfernen.

Diese Einführung bietet einen Überblick über die Grundlagen der Pulverbeschichtung, ihre Vorteile und Anwendungsbereiche sowie die dafür notwendige Ausrüstung. Im nächsten Abschnitt werde ich detaillierter auf die verschiedenen Typen von Pulverbeschichtungsanlagen und deren spezifische Anwendungen eingehen.

Abschnitt 2: Pulverbeschichtungsanlagen – Typen und Anwendungen

Pulverbeschichtungsanlagen für verschiedene Branchen

Pulverbeschichtungsanlagen sind essenzielle Werkzeuge in vielen Industrien, da sie eine effiziente und qualitativ hochwertige Beschichtung von Oberflächen ermöglichen. Diese Anlagen gibt es in zahlreichen Ausführungen, die je nach Anwendungsbereich und Produktionsvolumen variieren. Hier ist ein Überblick über die wichtigsten Typen von Pulverbeschichtungsanlagen und deren spezifische Anwendungen:

- Batch-Öfen: Diese Anlagen sind ideal für kleinere Produktionschargen oder spezielle Anwendungen, bei denen eine hohe Flexibilität erforderlich ist. Batch-Öfen werden häufig in Werkstätten eingesetzt, die individuelle Aufträge abwickeln, wie z. B. das Beschichten von Felgen oder Kleinteilen. Ein Beispiel hierfür ist der Pulverbeschichtung Ofen, der eine präzise Temperaturkontrolle und gleichmäßige Wärmeverteilung bietet.

- Durchlaufanlagen: Für größere Produktionsvolumina und kontinuierliche Beschichtungsprozesse sind Durchlaufanlagen die beste Wahl. Diese Anlagen sind in der Lage, große Mengen an Bauteilen in einem kontinuierlichen Fluss zu beschichten, was die Effizienz erheblich steigert. Durchlaufanlagen finden häufig in der Automobil- und Haushaltsgeräteindustrie Anwendung, wo hohe Stückzahlen mit gleichbleibender Qualität beschichtet werden müssen.

- Pulverbeschichtungskabinen: Diese Kabinen sind entscheidend für die Kontrolle des Beschichtungsprozesses. Sie ermöglichen es, das Pulver präzise und sauber aufzutragen, während überschüssiges Pulver aufgefangen und recycelt wird. Es gibt verschiedene Ausführungen, darunter stationäre und mobile Kabinen, die je nach Bedarf eingesetzt werden können.

- Automatische Lackieranlagen: Diese hochmodernen Anlagen automatisieren den gesamten Beschichtungsprozess, von der Pulveraufbringung bis zum Aushärten. Automatische Lackieranlagen sind besonders in Großindustrien beliebt, da sie eine gleichbleibende Qualität bei hoher Produktionsgeschwindigkeit gewährleisten. Sie sind mit modernen Steuerungssystemen ausgestattet, die den Prozess optimieren und den Materialeinsatz minimieren.

Spezielle Anlagen: Batch-Öfen, Durchlaufanlagen und Pulverpistolen

Innerhalb der breiten Palette von Pulverbeschichtungsanlagen gibt es einige spezialisierte Technologien, die auf spezifische Anforderungen zugeschnitten sind:

- Batch-Öfen: Diese Öfen sind speziell für kleinere Chargen konzipiert und bieten die Flexibilität, verschiedene Arten von Pulverbeschichtungen zu verarbeiten. Hersteller von Batch-Öfen legen großen Wert auf die Effizienz und Energieeinsparung ihrer Produkte, um den Betriebskosten entgegenzuwirken. Typischerweise werden Batch-Öfen in Werkstätten und kleineren Produktionsanlagen eingesetzt, wo Flexibilität und Vielseitigkeit gefragt sind.

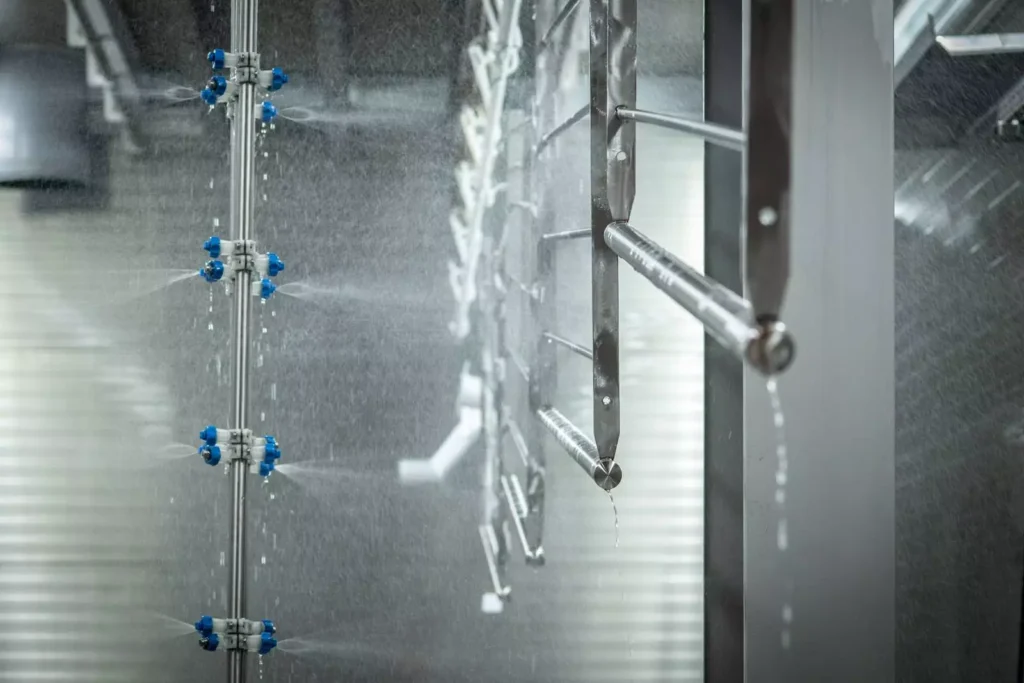

- Durchlaufanlagen: Diese Anlagen sind auf die Massenproduktion ausgelegt und ermöglichen einen kontinuierlichen Fluss von Werkstücken durch die Beschichtungslinie. Durchlaufanlagen sind mit hochentwickelten Fördersystemen ausgestattet, die sicherstellen, dass die Teile gleichmäßig beschichtet werden. Ein Beispiel hierfür ist das Power and Free Fördersystem, das eine unterbrechungsfreie Bewegung der Teile durch die Anlage ermöglicht.

- Pulverpistolen: Diese Geräte spielen eine zentrale Rolle beim Auftragen des Pulverlacks. Die Pulverpistole lädt das Pulver elektrostatisch auf, wodurch es gleichmäßig auf der Oberfläche haftet. Moderne Pulverpistolen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die den Pulverfluss und die Aufladung präzise regulieren können. Dies führt zu einer gleichmäßigen Schichtdicke und einer hohen Oberflächenqualität.

Hersteller von Pulverbeschichtungsanlagen und deren Innovationen

Die Hersteller von Pulverbeschichtungsanlagen sind ständig bestrebt, ihre Produkte zu verbessern und an die steigenden Anforderungen der Industrie anzupassen. Zu den wichtigsten Innovationen gehören:

- Energieeffiziente Öfen: Die neuesten Pulverbeschichtungsöfen sind darauf ausgelegt, den Energieverbrauch zu minimieren und die Betriebskosten zu senken. Dies wird durch den Einsatz moderner Isolationsmaterialien und effizienter Heizsysteme erreicht.

- Automatisierte Steuerungssysteme: Die Integration von automatisierten Steuerungssystemen ermöglicht eine präzise Kontrolle über den Beschichtungsprozess. Diese Systeme können Parameter wie Temperatur, Luftstrom und Pulvermengen in Echtzeit anpassen, um optimale Ergebnisse zu gewährleisten.

- Modulare Anlagen: Viele Hersteller bieten modulare Pulverbeschichtungsanlagen an, die es den Betreibern ermöglichen, ihre Anlagen je nach Bedarf zu erweitern oder anzupassen. Diese Flexibilität ist besonders in schnelllebigen Industrien von Vorteil, wo sich die Produktionsanforderungen häufig ändern.

- Nachhaltige Lösungen: Im Zuge der steigenden Nachfrage nach umweltfreundlichen Produktionsverfahren setzen Hersteller auf nachhaltige Lösungen, wie z. B. die Verwendung von recycelbaren Pulvern und energieeffizienten Prozessen. Einige Anlagen sind sogar darauf ausgelegt, die Emissionen von Schadstoffen zu minimieren, was sie besonders umweltfreundlich macht.

Diese Vielfalt an Anlagen und Technologien ermöglicht es Unternehmen, die für ihre spezifischen Bedürfnisse am besten geeigneten Systeme auszuwählen. Dies stellt sicher, dass die beschichteten Produkte höchsten Qualitätsstandards entsprechen und gleichzeitig effizient und umweltfreundlich produziert werden.

Abschnitt 3: Entfernung von Pulverbeschichtung

Mechanische und chemische Verfahren zur Entfernung von Pulverbeschichtung

Die Entfernung von Pulverbeschichtungen kann aus verschiedenen Gründen erforderlich sein, sei es zur Überarbeitung eines Werkstücks, zur Fehlerkorrektur oder zur Vorbereitung einer neuen Beschichtung. Es gibt mehrere Verfahren, um Pulverbeschichtungen zu entfernen, die in mechanische und chemische Methoden unterteilt werden können.

Mechanische Verfahren:

- Sandstrahlen: Beim Sandstrahlen wird ein Abrasivmittel, wie Sand oder Glasperlen, unter hohem Druck auf die beschichtete Oberfläche geschossen. Dieses Verfahren ist effektiv bei der Entfernung von Pulverbeschichtungen, besonders bei Metallen. Es ist jedoch ein abrasives Verfahren, das die Oberfläche des Werkstücks beschädigen kann, weshalb es hauptsächlich für robuste Materialien wie Stahl oder Aluminiumfelgen verwendet wird.

- Strahlen mit Trockeneis: Eine weniger abrasive Alternative zum Sandstrahlen ist das Strahlen mit Trockeneis. Dabei werden Trockeneispartikel auf die beschichtete Oberfläche geschossen. Diese Partikel sublimieren (verwandeln sich von fest in gasförmig) beim Aufprall, was zu einer spröden Ablösung der Pulverbeschichtung führt. Dieses Verfahren ist materialschonend und hinterlässt keine Rückstände.

- Abschleifen und Abkratzen: Diese Methode ist zwar einfach und kostengünstig, jedoch arbeitsintensiv und weniger präzise. Sie eignet sich für kleine Flächen oder Detailarbeiten, bei denen andere Verfahren zu aggressiv wären.

Chemische Verfahren:

- Abbeizmittel: Chemische Abbeizmittel, die speziell für Pulverbeschichtungen entwickelt wurden, können effektiv die Bindungen in der Beschichtung lösen und sie so ablösen. Diese Methode ist besonders geeignet für empfindliche Materialien, bei denen mechanische Verfahren zu Schäden führen könnten. Abbeizmittel erfordern jedoch besondere Sicherheitsvorkehrungen, da sie oft toxische Substanzen enthalten und sorgfältig entsorgt werden müssen.

- Lösemittelbäder: In speziellen Tauchbädern werden die beschichteten Teile in Lösungsmittel getaucht, die die Beschichtung aufweichen und ablösen. Diese Methode ist vor allem bei kompliziert geformten Werkstücken vorteilhaft, da das Lösungsmittel auch schwer zugängliche Bereiche erreicht. Der Einsatz von Lösemitteln muss jedoch unter Berücksichtigung von Umweltschutzauflagen und Arbeitssicherheitsstandards erfolgen.

Pyrolyseöfen und ihre Funktionsweise

Eine fortschrittliche Methode zur Entfernung von Pulverbeschichtungen ist der Einsatz von Pyrolyseöfen. Diese Öfen arbeiten nach dem Prinzip der thermischen Zersetzung (Pyrolyse), bei der organische Substanzen, wie Pulverbeschichtungen, durch hohe Temperaturen in ihre Grundbestandteile zerlegt werden, ohne dass Sauerstoff zugeführt wird.

Funktionsweise von Pyrolyseöfen:

- Temperaturkontrolle: In einem Pyrolyseofen werden die beschichteten Werkstücke bei Temperaturen zwischen 400 und 600 Grad Celsius erhitzt. Die hohe Hitze führt dazu, dass die Pulverbeschichtung zu Ruß und gasförmigen Produkten zerfällt. Diese Rückstände werden dann in einem nachgeschalteten Nachverbrennungsprozess oxidiert und sicher abgeführt.

- Vorteile: Pyrolyseöfen bieten eine sehr gründliche und gleichmäßige Entfernung von Beschichtungen, ohne das zugrunde liegende Material zu beschädigen. Sie sind ideal für große Bauteile und komplexe Geometrien. Zudem ist das Verfahren umweltfreundlicher als viele chemische Alternativen, da die Rückstände größtenteils in ungiftige Gase umgewandelt werden.

- Anwendungen: Pyrolyseöfen werden in der Industrie häufig für die Reinigung von Lackiergehängen, Sprühbeschichtung-Anlagen oder anderen Werkzeugen verwendet, die regelmäßig von Pulverbeschichtungen befreit werden müssen. Auch in der Felgen Pulverbeschichtung spielt diese Methode eine Rolle, insbesondere bei der Vorbereitung von gebrauchten Felgen für eine neue Beschichtung.

Felgen entlacken: Methoden und Herausforderungen

Das Entlacken von Felgen ist eine spezifische Anwendung der Pulverbeschichtungsentfernung, die besondere Herausforderungen mit sich bringt. Felgen, insbesondere aus Aluminium, erfordern eine sorgfältige Behandlung, um Schäden zu vermeiden und eine hochwertige Oberfläche für die Neulackierung zu gewährleisten.

Häufig verwendete Methoden:

- Sandstrahlen: Wie bereits erwähnt, ist das Sandstrahlen eine effektive Methode zum Entfernen von Pulverbeschichtungen auf Felgen. Es bietet den Vorteil, dass es schnell und gründlich arbeitet. Allerdings muss der Druck und das verwendete Abrasivmittel sorgfältig gewählt werden, um die Felge nicht zu beschädigen.

- Chemische Abbeizmittel: Besonders bei empfindlichen Felgen aus Aluminium ist die Verwendung von chemischen Abbeizmitteln eine gängige Praxis. Diese Mittel sind speziell formuliert, um die Pulverbeschichtung zu lösen, ohne das Aluminium anzugreifen. Ein Nachteil dieser Methode ist der erforderliche Aufwand zur sicheren Entsorgung der Chemikalien.

- Pyrolyseöfen: Auch für Felgen ist der Einsatz von Pyrolyseöfen geeignet. Die thermische Zersetzung entfernt die Pulverbeschichtung vollständig und bereitet die Felge optimal für eine neue Beschichtung vor.

Herausforderungen beim Entlacken von Felgen:

- Materialschonung: Das Material der Felge muss geschützt werden, insbesondere bei Aluminiumfelgen, die empfindlicher auf mechanische Belastungen reagieren. Daher ist eine präzise Kontrolle der verwendeten Methoden notwendig.

- Oberflächenvorbereitung: Nach dem Entfernen der Beschichtung muss die Felge häufig erneut vorbereitet werden, um eine perfekte Haftung der neuen Beschichtung zu gewährleisten. Dies kann durch Sandstrahlen, Schleifen oder chemische Vorbehandlung erfolgen.

- Umweltauflagen: Die Entlackung von Felgen, besonders mit chemischen Mitteln, unterliegt strengen Umweltauflagen. Unternehmen müssen sicherstellen, dass alle Verfahren umweltgerecht und sicher für die Arbeiter durchgeführt werden.

Dieser Abschnitt beleuchtet die verschiedenen Methoden zur Entfernung von Pulverbeschichtungen, mit einem besonderen Fokus auf die Verwendung von Pyrolyseöfen und die Herausforderungen bei der Entlackung von Felgen. Der nächste Abschnitt wird sich intensiv mit den Öfen für die Pulverbeschichtung befassen, einschließlich ihrer Typen, Anwendungen und der neuesten Innovationen in diesem Bereich.

Abschnitt 4: Öfen für die Pulverbeschichtung

Trocknungsöfen: Technologie und Einsatzgebiete

Trocknungsöfen sind eine wesentliche Komponente im Pulverbeschichtungsprozess, da sie den entscheidenden Schritt des Aushärtens oder Einbrennens der Beschichtung ermöglichen. Die Auswahl des richtigen Trocknungsofens hängt von mehreren Faktoren ab, darunter die Art der beschichteten Materialien, die Produktionsvolumina und die spezifischen Anforderungen der Beschichtung.

Technologie von Trocknungsöfen:

- Konvektionstrocknung: Die häufigste Methode in Trocknungsöfen ist die Konvektion, bei der heiße Luft über die beschichteten Werkstücke zirkuliert, um die Oberfläche gleichmäßig zu erhitzen und die Pulverbeschichtung zu vernetzen. Diese Öfen sind besonders effektiv für große Werkstücke oder solche mit komplexen Geometrien, da sie eine gleichmäßige Temperaturverteilung gewährleisten.

- Infrarottrocknung: Infrarot-Trocknungsöfen nutzen die Strahlungswärme, um die Beschichtung direkt zu erhitzen. Diese Methode ist schneller als die Konvektionstrocknung und kann besonders bei dünneren Schichten oder empfindlichen Materialien von Vorteil sein. Infrarotöfen sind in der Regel kompakter und energieeffizienter, da sie gezielt und schnell Wärme abgeben.

- Kombinationsöfen: Einige moderne Trocknungsöfen kombinieren Konvektion und Infrarotstrahlung, um die Vorteile beider Technologien zu nutzen. Diese Öfen bieten Flexibilität und Effizienz und können an verschiedene Beschichtungsanforderungen angepasst werden.

Einsatzgebiete von Trocknungsöfen:

- Automobilindustrie: Hier werden Trocknungsöfen verwendet, um Karosserieteile, Felgen und andere Komponenten zu beschichten. Aufgrund der hohen Anforderungen an die Haltbarkeit und das Erscheinungsbild der Beschichtungen sind präzise kontrollierte Trocknungsprozesse unerlässlich.

- Maschinenbau und Metallverarbeitung: In diesen Industrien sind Trocknungsöfen für die Beschichtung von Maschinenkomponenten und Werkzeugen unverzichtbar. Die Beschichtung muss extremen Bedingungen wie hoher Belastung und Korrosion standhalten, was durch eine sorgfältige Trocknung gewährleistet wird.

- Möbel- und Haushaltsgeräteproduktion: Hier werden Trocknungsöfen für die Beschichtung von Metallrahmen, Gehäusen und anderen Bauteilen eingesetzt, die ein ansprechendes Finish und Schutz vor alltäglichen Belastungen benötigen.

Einbrennöfen und ihre Bedeutung in der Pulverbeschichtung

Einbrennöfen, auch als Aushärteöfen bekannt, spielen eine zentrale Rolle im Pulverbeschichtungsprozess. Sie sorgen dafür, dass der aufgetragene Pulverlack zu einer harten, widerstandsfähigen Beschichtung wird. Der Einbrennprozess ist entscheidend für die Qualität und die Langlebigkeit der Beschichtung.

Funktionsweise von Einbrennöfen:

- Erwärmung und Aushärtung: In einem Einbrennofen wird das Werkstück auf eine Temperatur erhitzt, bei der das Pulver zu schmelzen beginnt und sich zu einer gleichmäßigen Schicht vernetzt. Diese Temperatur liegt in der Regel zwischen 160 und 200 Grad Celsius, abhängig vom verwendeten Pulverlack und dem zu beschichtenden Material.

- Präzise Temperaturkontrolle: Die genaue Kontrolle der Temperatur und der Einbrennzeit ist entscheidend für die Qualität der Beschichtung. Überhitzung kann zu Blasenbildung oder Verbrennungen führen, während eine zu niedrige Temperatur eine unzureichende Aushärtung zur Folge haben kann, was die Haltbarkeit der Beschichtung beeinträchtigt.

- Luftzirkulation und Wärmeverteilung: Moderne Einbrennöfen sind so konzipiert, dass sie eine gleichmäßige Luftzirkulation und Wärmeverteilung gewährleisten. Dies ist besonders wichtig bei der Beschichtung großer oder komplex geformter Werkstücke, um sicherzustellen, dass die gesamte Oberfläche gleichmäßig gehärtet wird.

Bedeutung von Einbrennöfen in verschiedenen Industrien:

- Automobil- und Luftfahrtindustrie: Hier werden Einbrennöfen verwendet, um Teile zu beschichten, die extremen Bedingungen standhalten müssen, wie etwa hohe Temperaturen, mechanische Belastungen und Korrosion. Die Beschichtung muss daher absolut gleichmäßig und fehlerfrei sein.

- Elektronik- und Haushaltsgeräteproduktion: In diesen Bereichen ist die ästhetische Qualität der Beschichtung ebenso wichtig wie ihre Funktionalität. Einbrennöfen sorgen dafür, dass Gehäuse, Rahmenteile und andere Komponenten ein hochwertiges Finish erhalten, das den täglichen Anforderungen gerecht wird.

- Industrielle Ausrüstungen: Für Maschinen und Anlagen, die in anspruchsvollen Umgebungen eingesetzt werden, ist die Pulverbeschichtung oft der erste Schutz gegen Verschleiß und Korrosion. Einbrennöfen spielen hier eine entscheidende Rolle, um sicherzustellen, dass die Beschichtung langlebig und widerstandsfähig ist.

Pulverbeschichtungsöfen: Von kleinen Anlagen bis zu industriellen Lösungen

Pulverbeschichtungsöfen sind in vielen verschiedenen Größen und Ausführungen erhältlich, um den Anforderungen unterschiedlichster Produktionsumgebungen gerecht zu werden. Von kleinen Werkstätten bis hin zu großen industriellen Anlagen gibt es für jede Anwendung die passende Lösung.

Kleine Pulverbeschichtungsöfen:

- Kompakte Öfen für kleine Chargen: Diese Öfen sind ideal für kleine Werkstätten, die Einzelstücke oder kleine Serien beschichten. Sie sind kostengünstig und einfach zu bedienen, wodurch sie sich besonders für kleinere Unternehmen oder spezialisierte Werkstätten eignen.

- Flexible Batch-Öfen: Batch-Öfen bieten Flexibilität und Vielseitigkeit, da sie für eine Vielzahl von Werkstücken und Beschichtungen geeignet sind. Sie sind besonders beliebt bei Unternehmen, die häufig wechselnde oder maßgeschneiderte Aufträge abwickeln.

Industrielle Pulverbeschichtungsöfen:

- Großöfen für Massenproduktion: Diese Öfen sind darauf ausgelegt, große Mengen von Werkstücken in kurzer Zeit zu beschichten. Sie sind häufig Teil automatisierter Produktionslinien und bieten hohe Durchsatzraten bei gleichbleibender Qualität.

- Spezialisierte Anlagen: In bestimmten Industrien, wie der Automobilproduktion, sind spezialisierte Pulverbeschichtungsöfen im Einsatz, die auf die spezifischen Anforderungen der jeweiligen Produktion abgestimmt sind. Dazu gehören z. B. Öfen mit speziellen Heiztechnologien oder solchen, die besonders große oder komplexe Werkstücke verarbeiten können.

Hersteller von Batch-Öfen und maßgeschneiderte Lösungen:

- Führende Hersteller: Hersteller von Pulverbeschichtungsöfen bieten eine Vielzahl von Modellen an, die sowohl standardisierte als auch maßgeschneiderte Lösungen umfassen. Unternehmen, die spezielle Anforderungen haben, können Öfen bestellen, die genau auf ihre Produktionsprozesse abgestimmt sind.

- Maßgeschneiderte Lösungen: Für Unternehmen, die einzigartige Anforderungen haben, bieten viele Hersteller maßgeschneiderte Öfen an, die genau auf die spezifischen Bedürfnisse abgestimmt sind. Dies kann z. B. besondere Anforderungen an die Größe, die Heiztechnologie oder die Automatisierung betreffen.

Mit diesen Informationen über die verschiedenen Arten von Öfen und deren Anwendungen wird deutlich, dass die Wahl des richtigen Ofens entscheidend für die Qualität und Effizienz des Pulverbeschichtungsprozesses ist.

Abschnitt 5: Lackierkabinen und Absauganlagen

Pulverbeschichtungskabinen: Funktion und Aufbau

Pulverbeschichtungskabinen sind zentrale Elemente in der Pulverbeschichtung, da sie eine kontrollierte Umgebung bieten, in der das Pulver gleichmäßig und präzise aufgetragen werden kann. Der Aufbau und die Funktion einer Pulverbeschichtungskabine sind entscheidend für die Qualität des Beschichtungsprozesses sowie für die Sicherheit und Effizienz des Betriebs.

Funktion einer Pulverbeschichtungskabine:

- Kontrollierte Umgebung: Die Kabine sorgt dafür, dass das Pulver ausschließlich auf das Werkstück aufgetragen wird und nicht in die Umgebung gelangt. Dies minimiert den Pulververlust und verhindert eine Kontamination anderer Bereiche der Produktion.

- Effiziente Pulverrückgewinnung: Überschüssiges Pulver, das nicht auf dem Werkstück haftet, wird in den meisten Pulverbeschichtungskabinen durch ein Absaugsystem erfasst und recycelt. Dies reduziert den Materialverbrauch und die Betriebskosten erheblich.

- Sicherheitsvorkehrungen: Moderne Pulverbeschichtungskabinen sind mit Sicherheitssystemen ausgestattet, die den Bediener vor Gefahren wie explosionsfähigen Pulvermengen oder elektrostatischen Entladungen schützen. Dazu gehören automatische Abschaltungen und spezielle Belüftungssysteme.

Aufbau einer Pulverbeschichtungskabine:

- Kabinenwände und -decke: Die Kabinen sind in der Regel aus robusten, pulverbeschichteten Stahlplatten oder anderen feuerfesten Materialien gefertigt, die eine lange Lebensdauer und hohe Sicherheit bieten.

- Filter- und Absaugsysteme: Das Herzstück der Kabine sind die Filter- und Absaugsysteme, die dafür sorgen, dass überschüssiges Pulver effizient abgesaugt und gefiltert wird. Diese Systeme sind oft modular aufgebaut, sodass sie an die spezifischen Bedürfnisse der Produktion angepasst werden können.

- Beleuchtung: Eine gute Beleuchtung ist in der Kabine unerlässlich, um sicherzustellen, dass der Bediener das Pulver gleichmäßig auftragen kann. Viele Kabinen sind mit speziellen LED-Leuchten ausgestattet, die eine optimale Ausleuchtung der Arbeitsfläche bieten.

- Fördersysteme: Je nach Anwendungsbereich kann die Kabine mit einem internen Fördersystem ausgestattet sein, das die Werkstücke automatisch durch die Kabine bewegt. Dies ist besonders nützlich in automatisierten Produktionslinien, in denen eine hohe Durchsatzrate erforderlich ist.

Automatische Lackieranlagen vs. manuelle Systeme

In der Pulverbeschichtungsindustrie gibt es zwei Haupttypen von Beschichtungssystemen: automatische und manuelle Lackieranlagen. Beide Systeme haben ihre eigenen Vor- und Nachteile, und die Wahl des richtigen Systems hängt von den spezifischen Anforderungen der Produktion ab.

Automatische Lackieranlagen:

- Vollautomatisierte Prozesse: Automatische Lackieranlagen sind darauf ausgelegt, den gesamten Beschichtungsprozess ohne menschliches Eingreifen durchzuführen. Dies umfasst das Auftragen des Pulvers, das Aushärten im Ofen und in einigen Fällen auch die chemische Vorbehandlung.

- Hohe Effizienz und Konsistenz: Der größte Vorteil automatischer Anlagen ist die hohe Effizienz und Konsistenz der Beschichtungen. Durch den Einsatz von Robotern und automatisierten Steuerungssystemen wird eine gleichmäßige Beschichtung aller Werkstücke gewährleistet, unabhängig von der Komplexität der Geometrie.

- Anwendungen in der Großproduktion: Automatische Lackieranlagen sind besonders in Industrien mit hohen Produktionsvolumina verbreitet, wie z. B. in der Automobilindustrie oder der Herstellung von Haushaltsgeräten. Diese Anlagen ermöglichen eine schnelle und kostengünstige Beschichtung großer Stückzahlen.

Manuelle Lackieranlagen:

- Flexibilität und Vielseitigkeit: Manuelle Lackieranlagen bieten eine hohe Flexibilität, da der Bediener den Beschichtungsprozess anpassen kann. Dies ist besonders vorteilhaft bei kleineren Chargen, Einzelstücken oder speziellen Projekten, die eine individuelle Handhabung erfordern.

- Niedrigere Investitionskosten: Manuelle Systeme sind in der Regel günstiger in der Anschaffung und erfordern weniger komplexe Technik als automatische Anlagen. Dies macht sie attraktiv für kleinere Unternehmen oder Werkstätten, die keine großen Produktionsvolumina bearbeiten müssen.

- Anwendungen in der Spezialproduktion: Manuelle Lackieranlagen werden häufig in spezialisierten Werkstätten eingesetzt, wo es auf Detailarbeit und Anpassungsfähigkeit ankommt, wie z. B. bei der Felgen Pulverbeschichtung oder der Beschichtung von Kleinteilen.

Mobile Absaugwände und ihre Einsatzmöglichkeiten

Mobile Absaugwände sind eine flexible Lösung, die in vielen Bereichen der Pulverbeschichtung und anderen industriellen Anwendungen eingesetzt wird. Sie dienen dazu, überschüssiges Pulver oder Staubpartikel abzusaugen und somit eine saubere und sichere Arbeitsumgebung zu gewährleisten.

Funktion von mobilen Absaugwänden:

- Effiziente Partikelabsaugung: Mobile Absaugwände sind mit leistungsstarken Filtern ausgestattet, die Partikel und Dämpfe aus der Luft entfernen. Dies sorgt für eine saubere Umgebung und schützt den Bediener vor gesundheitsschädlichen Substanzen.

- Einfache Positionierung: Durch ihre Mobilität können diese Wände flexibel an verschiedenen Stellen in der Werkstatt oder Produktionshalle aufgestellt werden. Dies ist besonders nützlich in dynamischen Arbeitsumgebungen, in denen der Standort der Beschichtungsvorgänge häufig wechselt.

- Platzsparend und flexibel: Mobile Absaugwände benötigen weniger Platz als fest installierte Systeme und können bei Bedarf schnell abgebaut und an einem anderen Ort wieder aufgebaut werden. Dies macht sie ideal für kleinere Werkstätten oder temporäre Beschichtungsstationen.

Einsatzmöglichkeiten:

- Kleinteile-Pulverbeschichtung: Mobile Absaugwände sind besonders nützlich bei der Beschichtung von kleinen Teilen, bei denen eine stationäre Kabine überdimensioniert wäre. Sie bieten eine kostengünstige und effiziente Lösung für die Handhabung von kleinen Produktionschargen.

- Temporäre Beschichtungsbereiche: In Werkstätten, die keine festen Beschichtungsstationen haben oder diese nur gelegentlich benötigen, bieten mobile Absaugwände eine praktische Lösung. Sie können bei Bedarf schnell eingerichtet und anschließend wieder verstaut werden.

- Zusätzliche Sicherheit: In großen Produktionshallen können mobile Absaugwände als zusätzliche Sicherheitsmaßnahme eingesetzt werden, um überschüssiges Pulver oder Staubpartikel aufzufangen, die nicht von den Hauptabsauganlagen erfasst werden.

Lackiergehänge: Bedeutung für den Beschichtungsprozess

Lackiergehänge spielen eine entscheidende Rolle im Pulverbeschichtungsprozess, da sie die Werkstücke während der Beschichtung sicher und stabil halten. Die richtige Wahl und Konfiguration der Lackiergehänge kann die Qualität der Beschichtung erheblich beeinflussen.

Aufbau und Funktion von Lackiergehängen:

- Stabile Halterung: Lackiergehänge sind so konstruiert, dass sie Werkstücke sicher halten, ohne deren Oberfläche zu beschädigen. Sie bestehen in der Regel aus robusten Materialien wie Edelstahl oder spezialbeschichtetem Stahl, um den Belastungen des Beschichtungsprozesses standzuhalten.

- Flexibilität und Anpassungsfähigkeit: Die Geometrie und Größe der Lackiergehänge kann an die spezifischen Anforderungen der zu beschichtenden Teile angepasst werden. Es gibt sowohl standardisierte Gehäuse als auch maßgeschneiderte Lösungen für komplexe oder ungewöhnlich geformte Werkstücke.

- Effizienzsteigerung: Durch den Einsatz von Lackiergehängen können mehrere Werkstücke gleichzeitig beschichtet werden, was die Effizienz des Prozesses steigert. Zudem ermöglichen sie eine gleichmäßige Beschichtung, da die Werkstücke in einer optimalen Position gehalten werden.

Bedeutung für den Beschichtungsprozess:

- Optimale Beschichtungsqualität: Ein gut gestaltetes Lackiergehänge stellt sicher, dass das Pulver gleichmäßig aufgetragen wird und alle Bereiche des Werkstücks erreicht. Dies minimiert das Risiko von ungleichmäßigen Schichtdicken oder Fehlstellen.

- Zeit- und Kostenersparnis: Da mehrere Werkstücke gleichzeitig beschichtet werden können und weniger manuelle Handhabung erforderlich ist, trägt der Einsatz von Lackiergehängen zur Reduzierung der Durchlaufzeiten und Kosten bei.

- Spezielle Anwendungen: In der Automobilindustrie, der Luftfahrt und anderen High-Tech-Bereichen, in denen die Beschichtungsqualität von entscheidender Bedeutung ist, sind spezialisierte Lackiergehänge unverzichtbar. Sie ermöglichen die präzise Positionierung und Fixierung von Werkstücken, die besonders hohe Anforderungen an die Beschichtung stellen.

Abschnitt 6: Fördertechnik in der Pulverbeschichtung

Transport-Schienensysteme für Boden- und Deckentransport

In der Pulverbeschichtung ist die effiziente Bewegung der Werkstücke durch die verschiedenen Prozessstufen entscheidend für eine gleichmäßige und hochwertige Beschichtung. Transport-Schienensysteme spielen dabei eine zentrale Rolle, da sie eine flexible und präzise Handhabung der Werkstücke ermöglichen.

Arten von Transport-Schienensystemen:

- Bodengeführte Schienensysteme: Diese Systeme sind besonders in Produktionsumgebungen verbreitet, in denen Platz eine Rolle spielt oder in denen schwere Werkstücke transportiert werden müssen. Bodengeführte Schienensysteme sind stabil und können große Lasten tragen. Sie sind ideal für Anwendungen, bei denen schwere oder sperrige Teile bewegt werden, wie etwa in der Automobilindustrie.

- Deckengeführte Schienensysteme: Diese Systeme bieten den Vorteil, dass sie den Boden frei lassen, was in beengten Produktionsumgebungen oder bei komplexen Werkstücken nützlich ist. Deckengeführte Schienensysteme ermöglichen eine nahtlose Integration in den Produktionsfluss und sind besonders in industriellen Anwendungen verbreitet, bei denen Platz und Zugänglichkeit kritisch sind.

Einsatzgebiete und Vorteile:

- Flexibilität: Schienensysteme bieten eine hohe Flexibilität, da sie an die spezifischen Anforderungen der Produktion angepasst werden können. Sie ermöglichen es, Werkstücke durch verschiedene Stationen wie Vorbehandlung, Beschichtung und Trocknung zu transportieren, ohne dass eine manuelle Handhabung erforderlich ist.

- Effizienzsteigerung: Durch die Automatisierung des Transports wird die Durchlaufzeit erheblich verkürzt. Schienensysteme sind oft mit Steuerungssystemen ausgestattet, die den Transport der Werkstücke synchronisieren und optimieren, was zu einer gleichmäßigen und effizienten Produktion führt.

- Sicherheitsaspekte: Die Verwendung von Schienensystemen reduziert das Risiko von Unfällen, da schwere Werkstücke sicher transportiert werden können, ohne dass sie manuell bewegt werden müssen. Dies ist besonders wichtig in Branchen wie der Automobilproduktion oder im Maschinenbau, wo große und schwere Teile häufig vorkommen.

Power and Free Förderer: Funktionsweise und Vorteile

Power and Free Förderer sind eine fortschrittliche Art von Fördersystemen, die eine besonders flexible und effiziente Bewegung der Werkstücke in der Pulverbeschichtung ermöglichen. Diese Systeme bieten eine Reihe von Vorteilen gegenüber traditionellen Fördersystemen, insbesondere in Produktionsumgebungen, in denen eine hohe Flexibilität und präzise Steuerung erforderlich sind.

Funktionsweise von Power and Free Förderern:

- Zwei-Schienen-System: Power and Free Förderer bestehen aus zwei Schienensystemen – einer „Power“-Schiene, die die Antriebskraft liefert, und einer „Free“-Schiene, auf der die Werkstücke bewegt werden. Dieses Design ermöglicht es, dass Werkstücke unabhängig voneinander transportiert werden können, was die Flexibilität im Produktionsprozess erhöht.

- Flexibler Stopp und Start: Eines der Hauptmerkmale von Power and Free Förderern ist die Fähigkeit, Werkstücke bei Bedarf anzuhalten und später wieder zu starten, ohne den gesamten Produktionsfluss zu unterbrechen. Dies ist besonders nützlich in komplexen Produktionslinien, wo verschiedene Prozesse unterschiedliche Taktzeiten erfordern.

- Vollständige Automatisierung: Power and Free Systeme können vollständig automatisiert betrieben werden, mit integrierten Steuerungssystemen, die den gesamten Produktionsprozess überwachen und steuern. Dies ermöglicht eine nahtlose Integration in bestehende Produktionsumgebungen und reduziert die Notwendigkeit manueller Eingriffe.

Vorteile von Power and Free Förderern:

- Hohe Flexibilität: Die Fähigkeit, Werkstücke unabhängig voneinander zu bewegen, bietet eine außergewöhnliche Flexibilität, insbesondere in Produktionslinien mit mehreren Prozessschritten oder unterschiedlichen Produktionsgeschwindigkeiten.

- Effiziente Raumnutzung: Power and Free Förderer sind platzsparend und können in verschiedenen Konfigurationen installiert werden, einschließlich mehrstöckiger Anlagen. Dies ermöglicht eine optimale Nutzung des verfügbaren Raums und eine höhere Produktionskapazität auf begrenztem Raum.

- Reduzierte Produktionskosten: Durch die Automatisierung und Flexibilisierung des Transports können Produktionskosten gesenkt werden. Power and Free Förderer reduzieren die Notwendigkeit für manuelle Eingriffe, minimieren die Standzeiten und erhöhen die Gesamteffizienz der Produktion.

Kardangelenkketten und ihre Rolle in Pulverbeschichtungsanlagen

Kardangelenkketten sind eine Schlüsselkomponente in vielen Pulverbeschichtungsanlagen, insbesondere in Systemen, die eine flexible und präzise Bewegung der Werkstücke erfordern. Sie spielen eine wichtige Rolle in der Fördertechnik und tragen wesentlich zur Effizienz und Zuverlässigkeit des Beschichtungsprozesses bei.

Aufbau und Funktionsweise von Kardangelenkketten:

- Flexibles Gelenksystem: Kardangelenkketten bestehen aus einer Reihe von miteinander verbundenen Gliedern, die über Gelenke flexibel miteinander verbunden sind. Dies ermöglicht es, die Kette um Ecken und über Hindernisse hinweg zu führen, ohne die Bewegung der Werkstücke zu unterbrechen.

- Hohe Belastbarkeit: Diese Ketten sind für hohe Belastungen ausgelegt und können schwere Werkstücke sicher transportieren. Sie werden häufig in industriellen Anwendungen eingesetzt, in denen große oder sperrige Teile bewegt werden müssen, wie z. B. in der Automobil- oder Maschinenbauindustrie.

- Präzise Steuerung: Die Flexibilität und Stabilität von Kardangelenkketten ermöglichen eine präzise Steuerung der Werkstücke während des Transports durch die Pulverbeschichtungsanlage. Dies ist entscheidend für die gleichmäßige Beschichtung und die Vermeidung von Fehlstellen.

Bedeutung und Anwendungen:

- Industrielle Anwendungen: Kardangelenkketten sind in einer Vielzahl von industriellen Anwendungen unverzichtbar, insbesondere in Produktionslinien, in denen Werkstücke durch verschiedene Stationen transportiert werden müssen. Sie bieten die Flexibilität, die erforderlich ist, um komplexe Produktionsanforderungen zu erfüllen.

- Automobilindustrie: In der Automobilproduktion werden Kardangelenkketten häufig in Pulverbeschichtungsanlagen eingesetzt, um Karosserieteile, Fahrwerkkomponenten und andere schwere Werkstücke zu transportieren. Ihre hohe Belastbarkeit und Flexibilität machen sie ideal für diese anspruchsvollen Anwendungen.

- Integration in Förderanlagen: Kardangelenkketten können in eine Vielzahl von Förderanlagen integriert werden, einschließlich Power and Free Förderern und anderen Schienensystemen. Dies ermöglicht eine nahtlose Integration in bestehende Produktionslinien und erhöht die Gesamteffizienz der Anlage.

Die Fördertechnik ist ein entscheidender Faktor für die Effizienz und Qualität des Pulverbeschichtungsprozesses. Mit den richtigen Systemen und Komponenten, wie Transport-Schienensystemen, Power and Free Förderern und Kardangelenkketten, können Unternehmen ihre Produktionsprozesse optimieren und die Qualität der Beschichtungen sicherstellen.

Abschnitt 7: Chemische Vorbehandlung und Spezialanwendungen

Vorbehandlung für eine optimale Pulverbeschichtung

Die chemische Vorbehandlung ist ein kritischer Schritt im Pulverbeschichtungsprozess, da sie die Basis für eine langlebige und gleichmäßige Beschichtung legt. Eine gründliche Vorbehandlung entfernt Verunreinigungen von der Oberfläche des Werkstücks und schafft eine optimale Haftung für den Pulverlack. Ohne diese Vorbehandlung könnte die Beschichtung ungleichmäßig aufgetragen werden oder sich vorzeitig ablösen.

Verfahren der chemischen Vorbehandlung:

- Entfettung: Der erste Schritt in der chemischen Vorbehandlung ist in der Regel die Entfettung. Hierbei werden Öle, Fette und andere organische Verunreinigungen, die während der Produktion auf das Werkstück gelangt sind, entfernt. Dies erfolgt oft durch den Einsatz von speziellen Reinigungsmitteln oder Lösungsmitteln, die in einem Tauchbad oder durch Sprühreinigung aufgetragen werden.

- Phosphatierung: Nach der Entfettung folgt oft die Phosphatierung, ein Prozess, bei dem eine dünne Schicht Phosphat auf der Metalloberfläche gebildet wird. Diese Schicht verbessert die Haftung des Pulvers und erhöht die Korrosionsbeständigkeit des Werkstücks. Phosphatierungen sind in verschiedenen Formen erhältlich, darunter Zink-, Eisen- und Manganphosphatierungen, je nach den spezifischen Anforderungen der Anwendung.

- Chromatierung und Chromfrei-Verfahren: Für Aluminium und andere NE-Metalle wird oft eine Chromatierung durchgeführt. Diese bildet eine passivierende Schicht auf der Oberfläche, die nicht nur die Haftung verbessert, sondern auch die Korrosionsbeständigkeit erhöht. Chromfreie Verfahren sind eine umweltfreundlichere Alternative, die in den letzten Jahren an Bedeutung gewonnen hat.