Automatische Schraubenkopf-Beschichtungsanlage: „Schraubenoberflächen-Finishsystem“ ist ein technischer Sammelbegriff für Anlagen und Verfahren, die die Oberfläche von Schrauben – und vergleichbaren Verbindungselementen – behandeln, veredeln oder beschichten. Damit wird nicht nur die Optik verbessert, sondern vor allem die Korrosionsbeständigkeit, Reibungswerte, Verschleißfestigkeit und Haltbarkeit optimiert.

Zweck eines Schraubenoberflächen-Finishsystems

- Korrosionsschutz (z. B. gegen Rost durch Zink- oder Nickelbeschichtungen)

- Mechanische Eigenschaften verbessern (Härte, Abriebfestigkeit, Gleitfähigkeit)

- Montagefreundlichkeit erhöhen (optimierte Reibwerte, definierte Drehmomente)

- Dekorative Oberflächen (z. B. Schwarz, Silber, bunt passiviert)

- Elektrische Eigenschaften steuern (Leitfähigkeit, Isolation)

2. Typische Verfahren

- Galvanische Beschichtungen (Zink, Nickel, Kupfer, Zinn)

- Mechanisches Plattieren (Trockenverfahren, Beschichtung durch Reibung/Kaltverschweißung)

- Chemische Behandlungen

- Phosphatieren

- Brünieren (Schwarzoxid)

- Passivieren

- Organische Beschichtungen

- Lackierung, Pulverbeschichtung, Tauchlackieren

- Zinklamellenbeschichtungen (z. B. Dacromet®, Geomet®)

- Physikalische Verfahren

- PVD (Physical Vapor Deposition)

- CVD (Chemical Vapor Deposition)

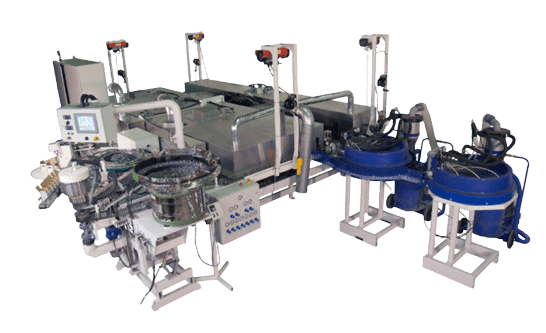

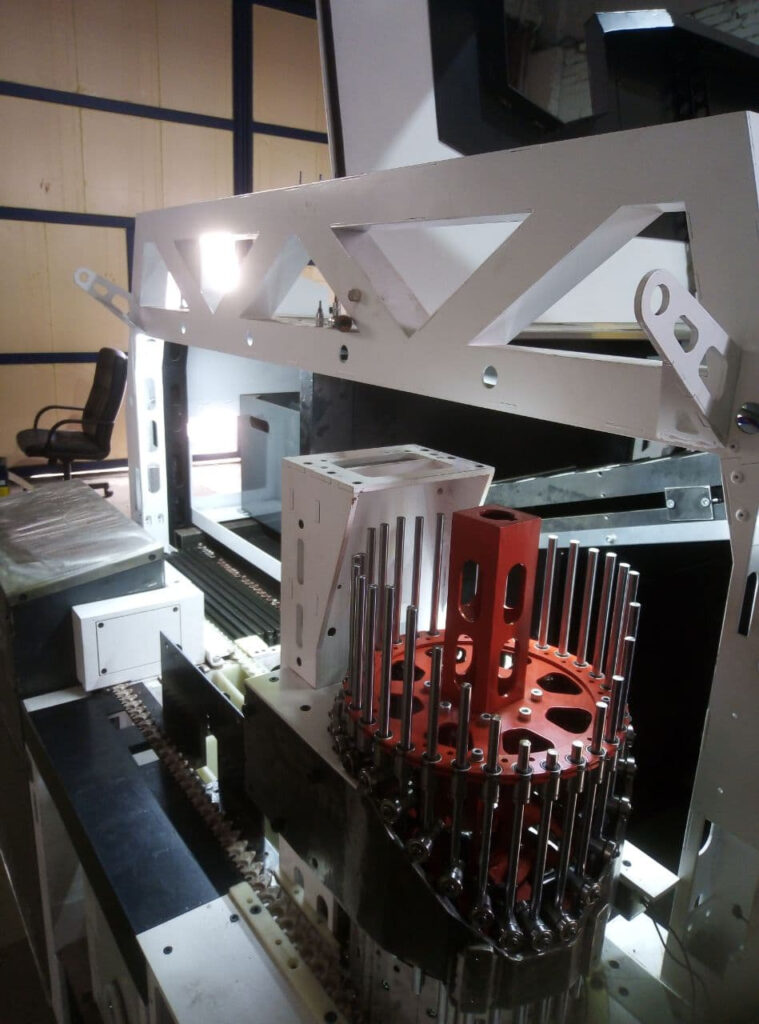

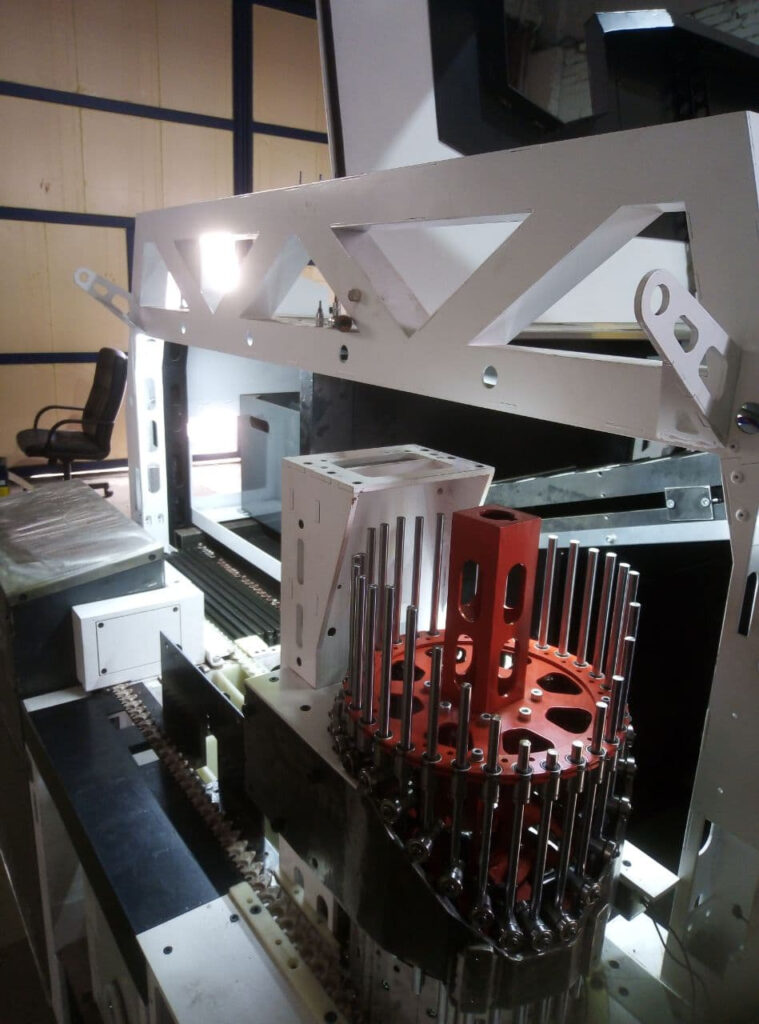

3. Aufbau eines Systems

Ein komplettes Schraubenoberflächen-Finishsystem umfasst meist mehrere Stationen:

- Vorbehandlung / Reinigung – Entfetten, Strahlen, Beizen

- Beschichtung – je nach Verfahren (Galvanik, Pulverbeschichtung, Zinklamelle etc.)

- Nachbehandlung – Versiegeln, Trocknen, Aushärten

- Qualitätskontrolle – Schichtdicke, Haftfestigkeit, Korrosionstest

4. Branchen & Einsatz

- Automobilindustrie (z. B. Schrauben für Motoren, Fahrwerke)

- Maschinenbau (Maschinenschrauben, Verbindungselemente)

- Elektrotechnik (Kontakt- oder Isolationsbeschichtungen)

- Bauindustrie (Außenschrauben, Fassadenelemente)

Ein Schraubenoberflächen-Finishsystem beschreibt eine komplexe technische Anlage oder ein Verfahren, das darauf ausgelegt ist, Schrauben und vergleichbare Verbindungselemente so zu behandeln, dass ihre Oberfläche in Hinblick auf Funktion, Beständigkeit und Optik den jeweiligen Anforderungen der Industrie entspricht. In der modernen Fertigung genügt es nicht mehr, eine Schraube ausschließlich als Verbindungselement zu betrachten, da ihre Eigenschaften maßgeblich durch die Art des Oberflächenfinishs bestimmt werden. Ein Finishsystem übernimmt die Aufgabe, die Oberfläche zu reinigen, zu beschichten, zu veredeln und zu prüfen, sodass die Schrauben den mechanischen Belastungen, den Umwelteinflüssen sowie den normativen Vorgaben standhalten können.

Dabei steht nicht nur der Korrosionsschutz im Vordergrund, sondern auch Aspekte wie Montagefreundlichkeit, gleichbleibende Reibwerte, dekorative Gestaltung oder auch elektrische Eigenschaften. Die industrielle Nachfrage nach solchen Systemen ist in Branchen wie der Automobilindustrie, im Maschinen- und Anlagenbau, in der Bauindustrie oder in der Elektrotechnik besonders hoch, da Schrauben dort sicherheitsrelevante Funktionen übernehmen und ihre Oberflächenbeschichtung über die Lebensdauer ganzer Baugruppen entscheidet. Ein Schraubenoberflächen-Finishsystem ist daher als integriertes Produktionskonzept zu verstehen, das sich aus mehreren Prozessstufen zusammensetzt. Am Anfang steht die Vorbehandlung, die in der Regel das Entfetten, Beizen oder Strahlen umfasst, damit die Schraubenoberfläche frei von Rückständen, Öl oder Zunder ist und die Beschichtung optimal haften kann. Darauf folgt der eigentliche Beschichtungsprozess, der je nach geforderter Funktion auf unterschiedlichen Technologien basiert.

Galvanische Verfahren ermöglichen die präzise Aufbringung von Zink, Nickel, Kupfer oder Zinn, wodurch eine Kombination aus Korrosionsschutz und dekorativer Wirkung erzielt wird. Mechanisches Plattieren arbeitet mit Reibungsenergie, um Metalle durch Kaltverschweißung aufzubringen, während chemische Verfahren wie Phosphatieren oder Brünieren spezifische Kristallstrukturen oder Oxidschichten erzeugen, die wiederum als Korrosionsschutz oder als Haftgrund für weitere Beschichtungen dienen. Auch organische Beschichtungen, darunter Pulverlacke, Nasslackierungen oder Zinklamellensysteme, gewinnen zunehmend an Bedeutung, da sie umweltfreundlicher, lösungsmittelfrei und hochbeständig sind.

Besonders Zinklamellenbeschichtungen wie Geomet® oder Dacromet® haben sich in der Automobilindustrie als Standard etabliert, da sie einen hervorragenden Korrosionsschutz bei minimaler Schichtdicke bieten und gleichzeitig definierte Reibwerte sicherstellen. Physikalische Verfahren wie PVD oder CVD eröffnen zusätzliche Möglichkeiten für Hightech-Anwendungen, bei denen extreme Härte, besondere Farbgebungen oder elektrische Leitfähigkeit gefragt sind. Ein Schraubenoberflächen-Finishsystem endet nicht mit der Aufbringung der Schicht, sondern umfasst auch die Nachbehandlung.

Hierzu zählen Prozesse wie Trocknung, Aushärtung, Versiegelung oder das Aufbringen von Reibwertbeschichtungen, die eine gleichbleibende Montagequalität garantieren. Entscheidend für die industrielle Nutzung ist zudem die Qualitätskontrolle. Moderne Systeme beinhalten Mess- und Prüfeinrichtungen, mit denen Schichtdicke, Haftfestigkeit, Reibwerte oder Korrosionsbeständigkeit überprüft werden. Standardisierte Testverfahren wie der Salzsprühtest oder Reibwertprüfungen nach ISO- oder DIN-Normen sind fester Bestandteil solcher Anlagen. Die Bedeutung dieser Systeme lässt sich auch daran ablesen, dass internationale Normen wie ISO 4042 oder DIN EN ISO 10683 genau festlegen, welche Eigenschaften eine beschichtete Schraube aufweisen muss, damit sie im sicherheitskritischen Einsatz – beispielsweise im Automobilbau oder im Bauwesen – verwendet werden darf.

Unternehmen, die Schraubenoberflächen-Finishsysteme einsetzen, verfolgen nicht nur das Ziel der reinen Funktionserfüllung, sondern auch wirtschaftliche Vorteile. Eine hochwertige Beschichtung verlängert die Lebensdauer der Schrauben, reduziert Wartungskosten, beugt Ausfällen vor und erleichtert die Montage durch definierte Reibwerte. Hinzu kommen ökologische Aspekte, da moderne Anlagen auf ressourcenschonende Verfahren, geschlossene Wasserkreisläufe und umweltfreundliche Beschichtungsmaterialien setzen. Die Investition in ein solches System ist daher nicht allein als Kostenfaktor zu sehen, sondern vielmehr als langfristige Absicherung von Qualität, Zuverlässigkeit und Wettbewerbsfähigkeit.

Die Auslegung eines Schraubenoberflächen-Finishsystems hängt stark von den Anforderungen der jeweiligen Branche ab. Während im Automobilsektor hohe Korrosionsschutzanforderungen bei gleichzeitiger Reibwertstabilität dominieren, geht es im Bauwesen häufig um robuste, witterungsbeständige und gleichzeitig ästhetisch ansprechende Oberflächen. In der Elektrotechnik hingegen stehen Leitfähigkeit und Kontaktwiderstand im Vordergrund, sodass hier häufig Edelmetallbeschichtungen wie Silber oder Gold verwendet werden. Maschinenbau und Schwerindustrie benötigen widerstandsfähige Oberflächen, die extremen mechanischen Belastungen standhalten. All diese Unterschiede machen deutlich, dass ein Schraubenoberflächen-Finishsystem nicht als standardisierte Maschine existiert, sondern stets individuell geplant, modular aufgebaut und auf die Produktionsprozesse des Anwenders abgestimmt werden muss. In der Praxis bedeutet dies, dass Hersteller von solchen Anlagen komplette Linien entwickeln, die Reinigung, Beschichtung, Nachbehandlung und Kontrolle in einem durchgängigen Workflow vereinen.

Automatisierung spielt dabei eine immer größere Rolle, da große Stückzahlen in gleichbleibender Qualität nur über robotergestützte Transfersysteme, programmierbare Steuerungen und digitale Überwachung realisiert werden können. Hinzu kommt die Integration von Datenmanagementsystemen, die es ermöglichen, Prozessparameter zu dokumentieren und rückverfolgbar zu machen. Damit wird nicht nur eine hohe Fertigungsqualität erreicht, sondern auch die Einhaltung internationaler Qualitätsstandards nachweisbar. Ein Schraubenoberflächen-Finishsystem ist somit ein unverzichtbares Element moderner Verbindungselemente-Produktion.

Es vereint Chemie, Physik, Mechanik und Automatisierungstechnik in einem Prozess, der am Ende sicherstellt, dass ein kleines, unscheinbares Bauteil wie die Schraube seine Funktion zuverlässig über Jahre hinweg erfüllt. Ohne solch hochentwickelte Systeme wären viele technische Anwendungen, insbesondere im Automobil- oder Flugzeugbau, überhaupt nicht denkbar, da dort winzige Unterschiede in Reibwert oder Korrosionsverhalten über Sicherheit und Zuverlässigkeit entscheiden. Das Schraubenoberflächen-Finishsystem ist also nicht nur ein Werkzeug zur Veredelung, sondern ein strategisches Instrument für die gesamte Fertigungsindustrie, um Qualität, Effizienz und Langlebigkeit zu gewährleisten.

Ein Schraubenoberflächen-Finishsystem ist ein zentrales Element moderner Fertigungsprozesse, das weit über eine einfache Beschichtung hinausgeht und als gesamtheitliches Konzept verstanden werden muss, in dem zahlreiche technologische Schritte nahtlos ineinandergreifen, um aus einem rohen Verbindungselement ein präzise funktionierendes, korrosionsbeständiges und montagegerechtes Produkt zu machen. Die industrielle Bedeutung eines solchen Systems ergibt sich daraus, dass Schrauben in nahezu allen Branchen der Technik eine Schlüsselrolle spielen und dabei nicht nur mechanische Kräfte aufnehmen, sondern auch dauerhaft in unterschiedlichsten Umgebungen bestehen müssen, sei es in aggressiven Medien, unter wechselnden klimatischen Bedingungen oder in hochpräzisen Baugruppen, in denen kleinste Abweichungen im Reibwert bereits fatale Folgen haben können.

Ein Schraubenoberflächen-Finishsystem verfolgt deshalb mehrere Ziele gleichzeitig: Es soll die Oberfläche von Schrauben so verändern, dass ein optimaler Korrosionsschutz gewährleistet ist, dass die Montage durch definierte Gleit- und Reibwerte kontrollierbar bleibt, dass optische Anforderungen erfüllt werden können, dass elektrische Eigenschaften wie Leitfähigkeit oder Isolation gezielt eingestellt werden und dass all diese Faktoren in einer wirtschaftlichen und reproduzierbaren Form umgesetzt werden. Der Prozess beginnt stets mit einer intensiven Vorbehandlung, die den Grundstein für jede nachfolgende Beschichtung legt, denn nur eine saubere, von Ölen, Fetten, Zundern und Partikeln befreite Oberfläche kann eine dauerhafte Verbindung mit dem Beschichtungsmaterial eingehen.

Verfahren wie Entfetten, Beizen, alkalisches Reinigen oder Strahlen sind deshalb integraler Bestandteil jeder Anlage. Im nächsten Schritt erfolgt die eigentliche Beschichtung, die je nach Anwendungsfall galvanisch, chemisch, mechanisch, organisch oder physikalisch realisiert wird. Galvanische Beschichtungen mit Zink, Nickel, Kupfer oder Zinn sind weit verbreitet, da sie präzise steuerbare Schichtdicken erlauben und eine Kombination aus Korrosionsschutz und dekorativer Optik ermöglichen. Mechanisches Plattieren hingegen setzt auf eine Kaltverschweißung der Metalle, wodurch ein besonders haftfester Überzug entsteht, während chemische Verfahren wie Phosphatieren oder Brünieren eine mikrostrukturelle Veränderung der Oberfläche hervorrufen, die nicht nur den Korrosionsschutz verbessert, sondern auch die Haftung nachfolgender Schichten unterstützt.

Besonders relevant für die Automobilindustrie sind moderne Zinklamellensysteme, die unter Handelsnamen wie Geomet® oder Dacromet® bekannt sind, da sie bei extrem geringer Schichtdicke eine außerordentlich hohe Korrosionsbeständigkeit bieten und gleichzeitig Reibwertkonstanz für hochbelastete Schraubverbindungen gewährleisten. Pulverbeschichtungen und andere organische Systeme finden ihre Anwendung vor allem dann, wenn ein dekoratives Aussehen mit gleichzeitigem Schutz verbunden werden soll, während High-Tech-Verfahren wie PVD oder CVD in Nischenbereichen eingesetzt werden, beispielsweise in der Elektrotechnik oder im Luft- und Raumfahrtsektor, wo extreme Härte, Verschleißfestigkeit oder elektrische Eigenschaften entscheidend sind. Doch ein Schraubenoberflächen-Finishsystem endet nicht mit der Aufbringung einer Schicht, vielmehr schließt es eine Reihe von Nachbehandlungen ein, die das Beschichtungsergebnis stabilisieren und optimieren.

Dazu zählen Trocknungsprozesse, thermische Aushärtungen, zusätzliche Versiegelungen oder auch das Aufbringen spezieller Reibwertbeschichtungen, die dafür sorgen, dass Schrauben unabhängig von Produktionsschwankungen immer ein gleichbleibendes Drehmoment beim Anziehen aufweisen. Ebenso wichtig wie die eigentliche Verarbeitung ist die Qualitätskontrolle, die innerhalb eines Finishsystems meist direkt integriert ist. Hier werden Parameter wie Schichtdicke, Haftfestigkeit, Korrosionsbeständigkeit, Reibwerte und Oberflächenoptik überprüft. Prüfverfahren wie der Salzsprühtest nach DIN EN ISO 9227, Reibwertprüfungen nach VDA-Richtlinien oder Schichtdickenmessungen mittels Röntgenfluoreszenz gehören zum Standard, da nur so die Einhaltung internationaler Normen wie ISO 4042 oder DIN EN ISO 10683 sichergestellt werden kann.

Ein modernes Schraubenoberflächen-Finishsystem muss dabei nicht nur die technischen Anforderungen erfüllen, sondern auch wirtschaftlich und ökologisch sinnvoll sein. Die Anlagen werden zunehmend so ausgelegt, dass sie über geschlossene Kreisläufe für Wasser und Chemikalien verfügen, Emissionen minimiert und Energie effizient genutzt wird, um sowohl den gesetzlichen Umweltauflagen als auch den steigenden Nachhaltigkeitsansprüchen der Industrie gerecht zu werden. Gleichzeitig steigt der Automatisierungsgrad kontinuierlich an, da hohe Stückzahlen mit konstanter Qualität nur durch den Einsatz von Robotern, sensorgesteuerten Transfersystemen und digital vernetzten Steuerungen realisierbar sind. Industrie-4.0-Technologien erlauben es, sämtliche Prozessparameter in Echtzeit zu überwachen, zu dokumentieren und für eine lückenlose Rückverfolgbarkeit bereitzustellen, was insbesondere in sicherheitskritischen Branchen wie dem Automobilbau oder der Luftfahrt von größter Bedeutung ist.

Ein Schraubenoberflächen-Finishsystem ist somit nicht als standardisierte Maschine zu verstehen, sondern als modular aufgebautes, kundenspezifisch angepasstes Produktionssystem, das aus Reinigungseinheiten, Beschichtungslinien, Nachbehandlungsstationen und Prüfmodulen besteht und in seiner Gesamtheit einen geschlossenen Produktionskreislauf bildet. Branchenabhängig ergeben sich dabei unterschiedliche Schwerpunkte: In der Automobilindustrie liegt der Fokus auf extrem hoher Korrosionsbeständigkeit bei gleichzeitig kontrollierten Reibwerten, im Bauwesen dominieren robuste und witterungsbeständige Oberflächen mit dekorativen Eigenschaften, in der Elektrotechnik geht es häufig um Leitfähigkeit und geringen Kontaktwiderstand, während im Maschinenbau und in der Schwerindustrie Abriebfestigkeit und Belastbarkeit im Vordergrund stehen.

Jeder dieser Anwendungsbereiche stellt eigene Anforderungen an das Finishsystem, weshalb Hersteller solcher Anlagen stets eng mit den Schraubenproduzenten und deren Kunden zusammenarbeiten, um maßgeschneiderte Lösungen zu entwickeln. Am Ende ist ein Schraubenoberflächen-Finishsystem ein Schlüssel zur Sicherstellung von Qualität, Sicherheit und Langlebigkeit in nahezu allen technischen Anwendungen. Es ermöglicht, dass selbst ein kleines Bauteil wie eine Schraube seine Funktion zuverlässig und über viele Jahre hinweg erfüllt, ohne dass es zu Korrosionsschäden, Montageproblemen oder Funktionsausfällen kommt. Damit wird deutlich, dass die Investition in ein solches System weit mehr ist als nur eine Produktionsentscheidung, sondern ein strategischer Schritt zur Absicherung der Wettbewerbsfähigkeit, zur Erfüllung internationaler Standards und zur nachhaltigen Gestaltung industrieller Prozesse.

Schraubenkopf-Deckbeschichtungsmaschine

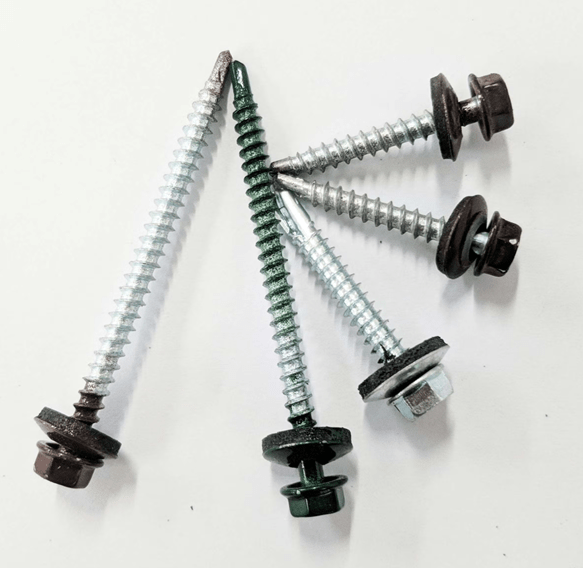

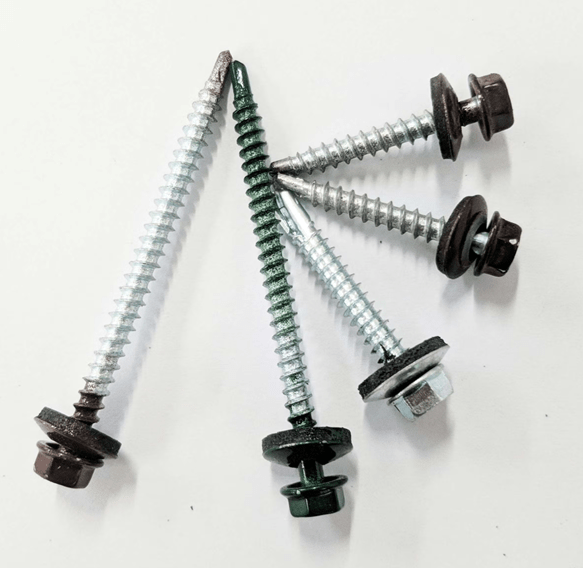

Eine Schraubenkopf-Deckbeschichtungsmaschine ist eine spezialisierte industrielle Anlage, die entwickelt wurde, um den Kopf von Schrauben mit einer gezielten Deckschicht zu versehen. Dabei handelt es sich nicht um eine vollflächige Schraubenbeschichtung, wie sie beispielsweise in klassischen Galvanik- oder Zinklamellensystemen zum Einsatz kommt, sondern um ein Verfahren, das speziell auf die sichtbaren oder funktionalen Bereiche des Schraubenkopfes ausgerichtet ist. Diese Maschinen werden überall dort benötigt, wo Schrauben nicht nur ihre mechanische Aufgabe als Verbindungselement erfüllen, sondern auch eine dekorative, schützende oder funktionale Oberfläche besitzen sollen. Besonders in der Bauindustrie, in der Möbelherstellung, im Maschinenbau, in der Elektrotechnik und in der Automobilindustrie finden Schraubenkopf-Deckbeschichtungen Anwendung, da sie eine Kombination aus Korrosionsschutz, optischer Gestaltung, Verschleißfestigkeit und Montagefreundlichkeit ermöglichen.

Eine solche Maschine arbeitet nach einem klar strukturierten Ablauf. Zunächst werden die Schrauben in das System zugeführt, meist über Vibrationsförderer, Schüttgutbehälter oder automatische Sortieranlagen, die eine exakte Positionierung und Orientierung der Schrauben sicherstellen. Danach erfolgt eine Oberflächenvorbereitung, die das Reinigen, Entfetten oder Aktivieren des Schraubenkopfes beinhaltet, damit die nachfolgende Beschichtung dauerhaft und gleichmäßig haftet. Je nach Anforderung werden unterschiedliche Beschichtungstechnologien eingesetzt: Lackierverfahren, Pulverbeschichtungen, Tampondrucksysteme, galvanische Teilbeschichtungen oder moderne PVD-/CVD-Techniken. Besonders im dekorativen Bereich kommt die Farb- oder Pulverbeschichtung zum Einsatz, um Schraubenköpfe in einem bestimmten Farbton – passend zur Umgebung oder zu Designelementen – herzustellen. Für technische Anwendungen stehen hingegen Funktionsschichten im Vordergrund, wie Reibwertbeschichtungen, die das kontrollierte Anzugsdrehmoment beim Verschrauben sicherstellen, oder Korrosionsschutzschichten, die die Lebensdauer des Verbindungselements verlängern.

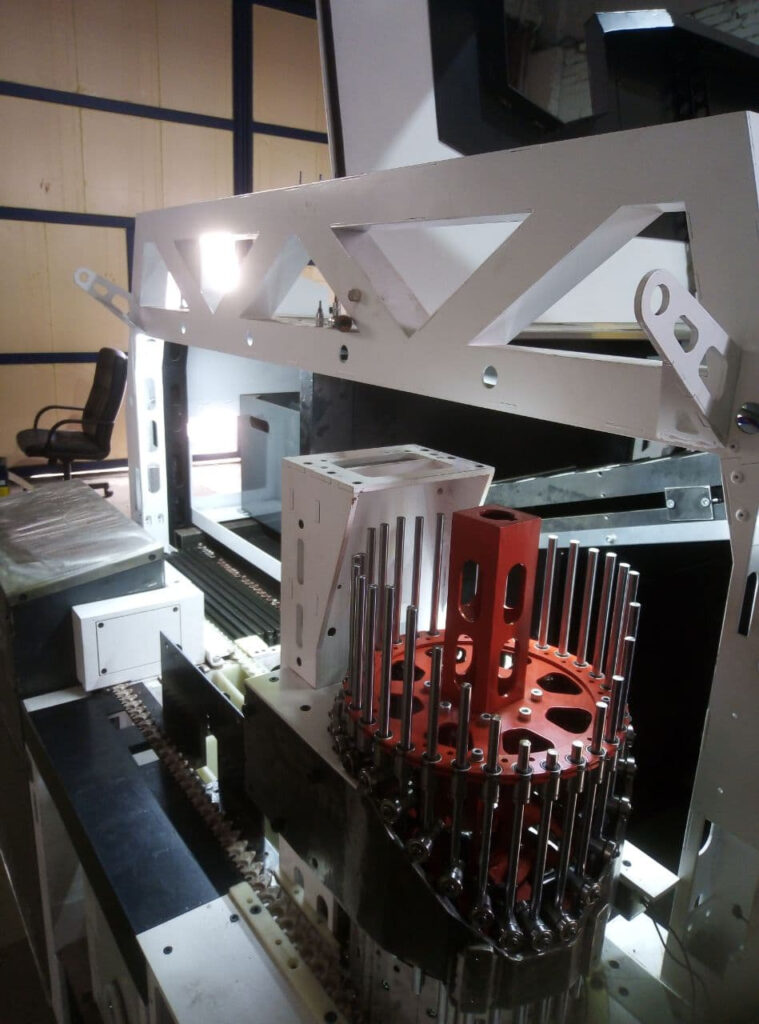

Die Maschine verfügt typischerweise über eine präzise Steuerung, die es erlaubt, den Beschichtungsprozess nur auf den Schraubenkopf zu konzentrieren, ohne die Gewinde zu beeinträchtigen. Dies geschieht durch Maskierungssysteme, Rotationsaufnahmen oder gezielte Applikatoren, die den Beschichtungsstoff exakt dosieren. Moderne Schraubenkopf-Deckbeschichtungsmaschinen sind oft modular aufgebaut und können verschiedene Verfahren kombinieren, sodass neben der eigentlichen Deckbeschichtung auch Trocknung, Aushärtung und Qualitätskontrolle innerhalb einer Fertigungslinie integriert sind. Dabei wird zunehmend auf Automatisierung und Digitalisierung gesetzt, um hohe Stückzahlen mit gleichbleibender Qualität zu gewährleisten. Sensoren und Bildverarbeitungssysteme prüfen die gleichmäßige Farb- oder Schichtverteilung, während Prüfstationen Schichtdicke, Haftfestigkeit oder Oberflächenoptik kontrollieren.

Der wirtschaftliche Nutzen einer Schraubenkopf-Deckbeschichtungsmaschine liegt nicht nur in der optischen Aufwertung der Schrauben, sondern auch in der Möglichkeit, unterschiedliche Märkte zu bedienen. Während im Möbel- oder Innenausbau die ästhetische Anpassung im Vordergrund steht – etwa Schraubenköpfe in Holzoptik, Schwarz, Weiß oder Metallic –, geht es in der Automobilindustrie um hochfunktionale Beschichtungen, die Reibwerte stabilisieren oder eine bestimmte Oberflächenleitfähigkeit erzeugen. Auch in der Elektronikproduktion spielen Schraubenkopf-Beschichtungen eine Rolle, wenn Schrauben beispielsweise farblich codiert oder elektrisch isoliert werden müssen.

Insgesamt stellt eine Schraubenkopf-Deckbeschichtungsmaschine ein hochspezialisiertes Werkzeug der modernen Verbindungselementeproduktion dar, das durch die Kombination aus Präzision, Flexibilität und Automatisierung entscheidend dazu beiträgt, dass Schrauben den immer vielfältigeren technischen und ästhetischen Anforderungen gerecht werden.

Eine Schraubenkopf-Deckbeschichtungsmaschine ist eine hochspezialisierte industrielle Anlage, die entwickelt wurde, um den Schraubenkopf als funktionales und sichtbares Element eines Verbindungselements gezielt mit einer Schutz- oder Dekorschicht zu versehen, ohne dabei das Gewinde oder den Schaft der Schraube zu beeinflussen. Der Grund für den Einsatz einer solchen Maschine liegt darin, dass Schrauben längst nicht mehr nur einfache Verbindungsmittel sind, sondern auch gestalterische, funktionale und sicherheitsrelevante Aufgaben übernehmen. Während das Gewinde für die mechanische Verbindung sorgt, hat der Schraubenkopf sowohl im technischen als auch im optischen Sinne eine zentrale Bedeutung. Er ist im sichtbaren Bereich oft der einzige Teil der Schraube, der nach der Montage wahrgenommen wird, und gleichzeitig der Bereich, über den die Kraftübertragung bei der Verschraubung erfolgt. Deshalb wird in vielen Industrien gefordert, dass der Schraubenkopf nicht nur funktional, sondern auch ästhetisch und schützend gestaltet ist, wofür eine Schraubenkopf-Deckbeschichtungsmaschine die optimale Lösung bietet.

Der Prozess innerhalb einer solchen Maschine beginnt mit der automatischen Zuführung der Schrauben, die aus Schüttgutbehältern, Vibrationswendelförderern oder robotergestützten Zuführsystemen erfolgt. Ziel ist es, die Schrauben so auszurichten, dass der Kopf exakt positioniert und für die Beschichtung vorbereitet ist. Bevor die eigentliche Deckbeschichtung aufgetragen werden kann, muss die Oberfläche gereinigt, entfettet oder aktiviert werden, da nur eine saubere Oberfläche eine dauerhafte Haftung ermöglicht. Diese Vorbehandlung kann durch chemische Bäder, Plasmaaktivierung oder mechanisches Bürsten erfolgen. Anschließend wird der Schraubenkopf durch spezielle Maskierungssysteme oder präzise Dosier- und Sprühvorrichtungen vom Rest der Schraube getrennt, sodass ausschließlich der Kopf mit der Beschichtung in Berührung kommt. Dies ist von entscheidender Bedeutung, da ein unbeabsichtigtes Beschichten des Gewindes negative Auswirkungen auf die Montagefähigkeit und die mechanische Funktionalität der Schraube hätte.

Die Art der Deckbeschichtung hängt stark vom Einsatzgebiet ab. Für dekorative Zwecke, wie sie in der Möbel- oder Bauindustrie üblich sind, kommen Pulverbeschichtungen oder Lackierverfahren zum Einsatz, die es ermöglichen, Schraubenköpfe in beliebigen Farben, Glanzgraden oder Oberflächeneffekten herzustellen. So können Schrauben optisch an die umgebenden Materialien angepasst oder gezielt farblich hervorgehoben werden. In der Automobilindustrie oder im Maschinenbau liegt der Schwerpunkt hingegen auf funktionalen Beschichtungen. Dazu zählen Reibwertbeschichtungen, die dafür sorgen, dass das Anzugsdrehmoment exakt definiert bleibt und Montageprozesse sicher und reproduzierbar erfolgen können, oder Korrosionsschutzschichten, die die Lebensdauer der Verbindung verlängern. In der Elektrotechnik wiederum werden Beschichtungen benötigt, die elektrische Isolation oder Leitfähigkeit erzeugen, beispielsweise durch den Auftrag von speziellen Kunststoffen oder Metallen auf den Schraubenkopf.

Die Maschine selbst ist in der Regel modular aufgebaut und umfasst Stationen für Vorbehandlung, Beschichtung, Trocknung beziehungsweise Aushärtung und abschließende Qualitätskontrolle. Moderne Schraubenkopf-Deckbeschichtungsmaschinen arbeiten hochgradig automatisiert, da sie große Stückzahlen bei gleichbleibender Qualität verarbeiten müssen. Digitale Steuerungen, Sensoren und Kamerasysteme überwachen den gesamten Prozess und stellen sicher, dass die Beschichtung gleichmäßig, haftfest und in der gewünschten Schichtdicke aufgetragen wird. Eine präzise Dosierung der Beschichtungsmedien ist dabei entscheidend, da schon kleinste Abweichungen sichtbare Farbunterschiede oder funktionale Einschränkungen verursachen können. Insbesondere in Branchen mit hohen Sicherheitsanforderungen, wie der Automobilindustrie oder der Luftfahrt, werden Schraubenkopf-Deckbeschichtungsmaschinen so ausgelegt, dass sie nicht nur den Beschichtungsprozess, sondern auch die lückenlose Dokumentation aller Parameter ermöglichen.

Neben der technischen Funktion erfüllen solche Maschinen auch einen ökonomischen und ökologischen Zweck. Durch ihre präzise Arbeitsweise wird der Materialverbrauch minimiert, wodurch Kosten gesenkt und gleichzeitig Abfälle reduziert werden. Viele moderne Anlagen sind mit geschlossenen Kreisläufen ausgestattet, die überschüssige Lacke oder Pulver zurückführen und wiederverwerten, sodass die Prozesse sowohl nachhaltig als auch wirtschaftlich effizient ablaufen. Darüber hinaus erfüllen sie aktuelle Umwelt- und Arbeitsschutzauflagen, da Emissionen reduziert und Lösemittel weitgehend vermieden werden.

Die Einsatzgebiete einer Schraubenkopf-Deckbeschichtungsmaschine sind vielfältig. In der Möbelindustrie werden Schrauben häufig so beschichtet, dass sie in der Optik mit Holz- oder Metalloberflächen verschmelzen und dadurch nahezu unsichtbar wirken. In der Bauindustrie werden Schraubenköpfe beschichtet, um sie witterungsbeständig und korrosionssicher zu machen, gleichzeitig aber auch in Farben, die zur Fassade oder Konstruktion passen. Im Automobilbau ist die Funktionalität vorrangig, da hier die gleichbleibende Reibwertkontrolle entscheidend für die Sicherheit der Verschraubungen ist, während im Bereich der Konsumgüter oft die dekorative Gestaltung im Vordergrund steht, wenn Schrauben als Designelemente sichtbar bleiben. Die Vielseitigkeit dieser Maschinen macht sie daher zu einem unverzichtbaren Bestandteil moderner Produktionslinien für Verbindungselemente.

Zusammengefasst ist eine Schraubenkopf-Deckbeschichtungsmaschine weit mehr als nur eine Lackier- oder Beschichtungseinheit, sie ist ein hochpräzises, automatisiertes und multifunktionales Fertigungssystem, das die gestiegenen Anforderungen an Schrauben in Bezug auf Funktionalität, Optik, Korrosionsschutz und Wirtschaftlichkeit erfüllt. Sie kombiniert mechanische Zuführung, Oberflächenvorbereitung, gezielte Beschichtung, kontrollierte Aushärtung und integrierte Qualitätsprüfung in einem geschlossenen Produktionsprozess, der auf höchste Effizienz und Präzision ausgelegt ist. Ohne diese Maschinen wäre es heute kaum möglich, Schrauben in der Vielfalt, Qualität und Zuverlässigkeit herzustellen, die in den unterschiedlichsten Industrien weltweit benötigt werden.

Schraubenfarbanlage

Eine Schraubenfarbanlage ist eine spezialisierte industrielle Einrichtung, die dafür entwickelt wurde, Schrauben in großen Stückzahlen mit einer definierten Farbbeschichtung zu versehen. Der Begriff beschreibt dabei nicht nur eine einzelne Maschine, sondern vielmehr ein komplettes System, das alle notwendigen Schritte von der Vorbehandlung über die Farbapplikation bis hin zur Trocknung und abschließenden Qualitätskontrolle umfasst. Solche Anlagen sind unverzichtbar in Industrien, in denen Schrauben nicht nur als rein funktionale Verbindungselemente dienen, sondern auch dekorative, schützende oder kennzeichnende Eigenschaften besitzen müssen. Insbesondere in der Bauindustrie, im Möbelbau, in der Automobilindustrie, in der Elektrotechnik und im Konsumgütersektor haben Schraubenfarbanlagen eine große Bedeutung, da sie ermöglichen, dass Schrauben farblich angepasst, widerstandsfähiger und optisch hochwertiger sind.

Das Prinzip einer Schraubenfarbanlage beginnt mit der Zuführung der Schrauben, die meist als Schüttgut angeliefert und über Vibrationswendelförderer oder automatische Sortiersysteme geordnet werden. Eine gleichmäßige Zuführung und Orientierung ist entscheidend, da die Farbbeschichtung präzise und reproduzierbar aufgebracht werden muss. Vor der eigentlichen Farbapplikation erfolgt eine Oberflächenvorbereitung, bei der die Schrauben gereinigt, entfettet oder durch chemische und mechanische Verfahren aktiviert werden. Dies stellt sicher, dass die Farbe optimal haftet und eine gleichmäßige Oberfläche entsteht. Je nach Anforderung können unterschiedliche Applikationstechnologien in einer Schraubenfarbanlage zum Einsatz kommen. Besonders verbreitet sind Sprühverfahren, bei denen die Farbe gezielt aufgetragen wird, Tauchverfahren, bei denen die Schrauben komplett in eine Farblösung eingetaucht werden, oder elektrostatische Pulverbeschichtungen, die vor allem für eine gleichmäßige, widerstandsfähige und lösemittelfreie Farbgebung genutzt werden.

Die Wahl des Verfahrens hängt stark von der Art der Schrauben und deren Einsatzgebiet ab. Für dekorative Anwendungen, wie im Möbel- oder Innenausbau, werden Schrauben oft mit deckenden Farben versehen, die optisch zu Holz, Metall oder Kunststoff passen und so ein harmonisches Gesamtbild ermöglichen. Im Bauwesen hingegen ist neben der Farbe auch die Witterungs- und UV-Beständigkeit entscheidend, sodass hier häufig Pulverbeschichtungen oder hochbeständige Nasslackierungen eingesetzt werden. In der Automobilindustrie spielen zusätzlich funktionale Eigenschaften eine Rolle, wie definierte Reibwerte oder kombinierte Schutzschichten, die in einer Farbanlage gleichzeitig aufgebracht werden können. Auch für Markierungs- oder Codierungszwecke kommen Schraubenfarbanlagen zum Einsatz, wenn Schrauben etwa farblich nach Größen, Typen oder spezifischen Anwendungen unterschieden werden müssen.

Nach der Farbapplikation erfolgt in der Anlage die Trocknung oder Aushärtung, die je nach Verfahren thermisch, UV-gestützt oder durch chemische Reaktionen erfolgt. Moderne Schraubenfarbanlagen sind so ausgelegt, dass die Trocknung in einem kontinuierlichen Prozessschritt erfolgt und hohe Stückzahlen mit konstanter Qualität bearbeitet werden können. Im Anschluss wird eine Qualitätskontrolle durchgeführt, bei der Parameter wie Farbtongenauigkeit, Schichtdicke, Haftfestigkeit und Oberflächenoptik geprüft werden. Dies geschieht zunehmend automatisiert durch Sensoren, Kamerasysteme und Prüfeinrichtungen, die sicherstellen, dass jede Schraube den definierten Standards entspricht.

Ein wesentlicher Vorteil von Schraubenfarbanlagen ist ihre Fähigkeit, Massenproduktion mit hoher Präzision zu verbinden. Sie ermöglichen es, Millionen von Schrauben in gleichbleibender Qualität zu beschichten, was für Hersteller von Verbindungselementen einen entscheidenden Wettbewerbsvorteil darstellt. Darüber hinaus sind moderne Anlagen ökologisch optimiert: Farb- und Pulverlacke werden in geschlossenen Kreisläufen verwendet, überschüssiges Material wird zurückgeführt und wiederverwendet, Emissionen und Lösemittel werden minimiert. Dies trägt nicht nur zur Kostenreduktion bei, sondern erfüllt auch die wachsenden Anforderungen an Nachhaltigkeit und Umweltschutz in der Industrie.

Eine Schraubenfarbanlage ist somit weit mehr als eine einfache Lackiereinheit. Sie ist ein hochentwickeltes, automatisiertes Produktionssystem, das Reinigung, Farbauftrag, Trocknung und Prüfung in einem geschlossenen Ablauf vereint. Sie sorgt dafür, dass Schrauben nicht nur technisch zuverlässig sind, sondern auch optisch und funktional den Anforderungen verschiedenster Märkte entsprechen. Ohne solche Anlagen wäre es kaum möglich, die Vielzahl an farbigen, dekorativen und funktionalen Schrauben bereitzustellen, die heute in nahezu allen Industriezweigen benötigt werden.

Eine Schraubenfarbanlage ist eine industrielle Gesamtlösung, die darauf ausgelegt ist, Schrauben in großen Stückzahlen mit einer präzisen, gleichmäßigen und dauerhaften Farbbeschichtung zu versehen, wobei nicht nur dekorative, sondern auch funktionale Anforderungen erfüllt werden. Schrauben sind in nahezu allen Bereichen der Technik und des Alltags im Einsatz, und während ihre primäre Aufgabe darin besteht, Bauteile sicher miteinander zu verbinden, spielen ästhetische und schützende Aspekte zunehmend eine wichtige Rolle. Eine Schraubenfarbanlage übernimmt deshalb die Aufgabe, Schrauben so zu beschichten, dass sie nicht nur korrosionsbeständig sind, sondern auch optisch ansprechende, markierende oder anwendungsspezifische Eigenschaften besitzen.

Der Aufbau einer solchen Anlage umfasst mehrere aufeinander abgestimmte Prozessschritte, die von der Zuführung über die Vorbehandlung und Farbapplikation bis hin zur Trocknung, Aushärtung und Qualitätskontrolle reichen. Am Beginn des Prozesses steht die Zuführung der Schrauben, die typischerweise als Schüttgut angeliefert und über Vibrationswendelförderer, Schüttgutsysteme oder automatische Sortiermechanismen in die richtige Position gebracht werden. Moderne Anlagen sind darauf ausgelegt, Schrauben in hoher Geschwindigkeit zu orientieren und so in die Produktionslinie einzuschleusen, dass sie für den Farbauftrag ideal ausgerichtet sind.

Damit die Farbe dauerhaft haftet, erfolgt eine gründliche Vorbehandlung, die das Entfetten, Reinigen, Beizen oder Aktivieren der Schraubenoberfläche umfassen kann. Ohne diese Schritte wäre die Gefahr groß, dass die Farbschicht ungleichmäßig aufgetragen wird, abblättert oder sich bei mechanischer Beanspruchung löst. Erst nach dieser Vorbereitung beginnt die eigentliche Farbapplikation, die auf unterschiedliche Weise erfolgen kann. Besonders verbreitet sind Sprühverfahren, bei denen die Farbe gezielt mit Düsen aufgetragen wird, oder Tauchverfahren, bei denen die Schrauben vollständig in eine Farblösung eingetaucht werden. In der modernen Produktion haben elektrostatische Pulverbeschichtungen eine besondere Bedeutung, da sie eine gleichmäßige, lösungsmittelfreie und umweltfreundliche Beschichtung ermöglichen, die sich durch hohe Beständigkeit auszeichnet.

Je nach Einsatzgebiet wird entschieden, welche Technologie eingesetzt wird, denn für dekorative Zwecke im Möbelbau oder Innenausbau genügt häufig eine farblich angepasste Lackschicht, während im Bauwesen Schrauben benötigt werden, deren Beschichtungen nicht nur farbig, sondern auch witterungsbeständig, UV-beständig und korrosionssicher sind. In der Automobilindustrie wiederum kommen hochspezialisierte Beschichtungen zum Einsatz, die nicht nur optisch ansprechend wirken, sondern auch funktionale Eigenschaften wie definierte Reibwerte oder kombinierte Schutzwirkungen mitbringen. Auch in der Elektrotechnik und bei Konsumgütern spielt die Farbgebung von Schrauben eine Rolle, sei es zur Kennzeichnung, zur optischen Anpassung oder zur Schaffung spezieller Oberflächeneigenschaften.

Nachdem die Farbe aufgetragen wurde, durchlaufen die Schrauben innerhalb der Anlage die Trocknungs- oder Aushärtungsphase. Hier kommen je nach Beschichtungsmaterial unterschiedliche Verfahren zum Einsatz, etwa thermische Trocknung in Durchlauföfen, UV-Härtung für spezielle Lacke oder katalytische Verfahren, die chemische Reaktionen auslösen. Ziel ist es, eine gleichmäßig ausgehärtete, widerstandsfähige und langlebige Farbschicht zu erzeugen. Ein wesentlicher Bestandteil einer Schraubenfarbanlage ist die integrierte Qualitätskontrolle, die sicherstellt, dass jede Schraube den geforderten Standards entspricht. Mittels automatisierter Kamerasysteme, Sensorsystemen und Prüfeinrichtungen werden Parameter wie Schichtdicke, Farbgleichheit, Haftfestigkeit und Oberflächenqualität kontrolliert. Auch Normprüfungen wie Gitterschnittprüfungen, Abriebtests oder Salzsprühtests zur Überprüfung der Korrosionsbeständigkeit sind im Qualitätsprozess verankert. Moderne Anlagen dokumentieren sämtliche Parameter digital, sodass Rückverfolgbarkeit und Prozesssicherheit gewährleistet sind, was insbesondere in Branchen mit hohen Qualitätsanforderungen, wie der Automobilindustrie, unerlässlich ist.

Der wirtschaftliche Nutzen einer Schraubenfarbanlage liegt nicht nur in der Erhöhung der Produktqualität, sondern auch in der Effizienz und Nachhaltigkeit des gesamten Beschichtungsprozesses. Durch präzise Dosierung und geschlossene Kreisläufe wird der Materialverbrauch reduziert, überschüssiges Pulver oder Lack wird zurückgewonnen und wiederverwendet, und durch emissionsarme Verfahren werden Umwelt- und Arbeitsschutzauflagen eingehalten. Damit leisten Schraubenfarbanlagen einen Beitrag zu nachhaltiger Produktion und Ressourcenschonung. Gleichzeitig ermöglichen sie es Herstellern, auf die steigende Nachfrage nach farblich angepassten Schrauben zu reagieren, die in der Architektur, im Design oder im Konsumgüterbereich nicht nur funktional, sondern auch optisch überzeugen müssen.

Eine Schraubenfarbanlage ist somit ein komplexes Zusammenspiel aus Mechanik, Chemie, Physik und Automatisierungstechnik. Sie verbindet die schnelle und präzise Handhabung von Millionen kleiner Bauteile mit anspruchsvollen Beschichtungstechnologien, die auf höchste Effizienz und gleichbleibende Qualität ausgelegt sind. Sie ist unverzichtbar für die moderne Schraubenproduktion und macht es möglich, dass ein unscheinbares Verbindungselement wie die Schraube nicht nur zuverlässig funktioniert, sondern auch in Bezug auf Farbe, Schutz und Funktionalität den hohen Erwartungen verschiedenster Industrien gerecht wird.

Industrielle Schraubenbeschichtungsanlage

Eine industrielle Schraubenbeschichtungsanlage ist eine hochentwickelte Fertigungseinrichtung, die für die großserielle Bearbeitung von Schrauben und Verbindungselementen konzipiert wurde, um deren Oberflächen mit funktionalen oder dekorativen Schichten zu versehen und so deren Gebrauchseigenschaften entscheidend zu verbessern. Während Schrauben in ihrer Grundform meist aus Stahl oder Edelstahl gefertigt werden, erfordert der praktische Einsatz in Bauwesen, Automobilindustrie, Maschinenbau, Elektrotechnik, Möbelherstellung und zahlreichen weiteren Branchen eine gezielte Oberflächenmodifikation. Die industrielle Schraubenbeschichtungsanlage übernimmt diese Aufgabe in einem durchgängigen, automatisierten und auf hohe Stückzahlen ausgelegten Prozess, bei dem Faktoren wie Korrosionsschutz, Verschleißbeständigkeit, kontrollierte Reibwerte, elektrische Leitfähigkeit oder optische Farbgebung im Mittelpunkt stehen.

Der Prozess in einer industriellen Schraubenbeschichtungsanlage beginnt stets mit der Zuführung der Verbindungselemente. Da Schrauben in Massenproduktion hergestellt werden und üblicherweise als Schüttgut vorliegen, sind die Anlagen mit automatischen Fördersystemen wie Vibrationswendelförderern, Bandzuführungen oder Zentrifugalordnern ausgestattet, die eine geordnete, kontinuierliche und beschädigungsfreie Zuführung ermöglichen. Bereits in dieser frühen Phase wird Wert auf Präzision gelegt, da eine exakte Ausrichtung der Schrauben für die nachfolgenden Bearbeitungsschritte entscheidend ist. Danach erfolgt die Vorbehandlung der Oberfläche, welche das Entfetten, Reinigen, Beizen oder Strahlen umfassen kann. Ziel ist es, die Oberfläche von Produktionsrückständen, Ölen, Staub oder Oxidschichten zu befreien und eine ideale Grundlage für die Haftung der nachfolgenden Beschichtung zu schaffen. In vielen Anlagen sind diese Vorbehandlungsschritte in geschlossenen Kreisläufen mit Wasseraufbereitung integriert, um den ökologischen Anforderungen moderner Produktion zu genügen.

Die Kernfunktion der Schraubenbeschichtungsanlage ist die Applikation der gewünschten Schicht. Hierbei kommen unterschiedliche Verfahren zum Einsatz, die je nach Anforderung und Zielbranche ausgewählt werden. Galvanische Beschichtungen, etwa mit Zink, Nickel, Chrom oder speziellen Legierungen, sind weit verbreitet, um einen umfassenden Korrosionsschutz zu erzielen. Zinklamellenbeschichtungen wiederum bieten besonders in der Automobilindustrie einen hohen Schutz gegen Rost bei gleichzeitig geringer Schichtdicke und ohne Gefahr der Wasserstoffversprödung. Pulverbeschichtungen und Lackierungen kommen sowohl für dekorative Zwecke als auch für den Schutz vor äußeren Einflüssen zum Einsatz, wobei elektrostatische Verfahren eine gleichmäßige und umweltfreundliche Applikation ermöglichen. Auch moderne Technologien wie PVD- (Physical Vapour Deposition) oder CVD-Beschichtungen (Chemical Vapour Deposition) finden zunehmend Anwendung, wenn extrem dünne, harte und funktionale Schichten gefordert sind. In Spezialfällen werden Reibwertbeschichtungen aufgetragen, die das Drehmoment beim Verschrauben gezielt beeinflussen und so eine gleichbleibende Vorspannung in der Verschraubung garantieren.

Nach dem Beschichtungsvorgang folgt in der Anlage die Trocknung oder Aushärtung, die je nach Material thermisch, mittels UV-Strahlung oder durch katalytische Verfahren durchgeführt wird. Dieser Abschnitt ist entscheidend für die Haltbarkeit und Widerstandsfähigkeit der Schicht. Moderne industrielle Schraubenbeschichtungsanlagen verfügen über energieoptimierte Öfen und Härtesysteme, die gleichbleibende Ergebnisse bei minimalem Energieeinsatz gewährleisten. Direkt im Anschluss an die Beschichtung und Trocknung erfolgt die integrierte Qualitätskontrolle. Automatische Prüfsysteme mit Kameratechnologie und Sensoren überprüfen Parameter wie Schichtdicke, Farbgleichheit, Haftfestigkeit und eventuelle Beschichtungsfehler. Ergänzend können mechanische und chemische Prüfungen integriert sein, etwa Gitterschnittprüfungen, Reibwerttests, Abriebprüfungen oder Salzsprühtests, um die Korrosionsbeständigkeit zu bewerten.

Ein besonderes Merkmal moderner Schraubenbeschichtungsanlagen ist ihr modularer Aufbau, der es erlaubt, verschiedene Verfahren und Kapazitäten flexibel zu kombinieren. Je nach Produktionsvolumen können Trommelanlagen für Massenschrauben oder Gestellanlagen für empfindliche und hochwertige Verbindungselemente eingesetzt werden. Diese Flexibilität macht es möglich, sowohl große Mengen von Standard-Schrauben als auch kleinere Chargen von Spezialschrauben effizient zu beschichten. Durch den hohen Grad an Automatisierung und Digitalisierung werden Produktionsdaten erfasst, gespeichert und ausgewertet, was eine lückenlose Rückverfolgbarkeit garantiert und die Prozessoptimierung unterstützt.

Der wirtschaftliche Nutzen einer industriellen Schraubenbeschichtungsanlage liegt in der Kombination von Effizienz, Qualität und Nachhaltigkeit. Unternehmen können nicht nur die Lebensdauer und Funktionalität ihrer Produkte steigern, sondern auch Produktionskosten senken, indem sie den Materialverbrauch optimieren, Ausschuss minimieren und Energieressourcen effizient nutzen. Gleichzeitig erfüllen sie durch geschlossene Kreisläufe, Abluftreinigungen und ressourcenschonende Verfahren strengste Umweltauflagen und tragen so zur nachhaltigen Fertigung bei.

Eine industrielle Schraubenbeschichtungsanlage ist daher weit mehr als eine technische Einrichtung – sie ist ein zentraler Bestandteil moderner Fertigungsstrategien, die höchste Anforderungen an Präzision, Wirtschaftlichkeit und Umweltverträglichkeit erfüllen müssen. Sie macht es möglich, dass Schrauben als unscheinbare, aber unverzichtbare Verbindungselemente in unterschiedlichsten Industrien zuverlässig funktionieren, dabei vor äußeren Einflüssen geschützt sind und gleichzeitig durch ihre Oberflächenbeschichtung zusätzliche Funktionen übernehmen können. Damit wird die Schraubenbeschichtung zu einem Schlüsselfaktor für Qualität, Sicherheit und Wettbewerbsfähigkeit in der globalen Fertigung.

Eine industrielle Schraubenbeschichtungsanlage ist eine hochspezialisierte Produktionslinie, die darauf ausgelegt ist, Schrauben und andere Verbindungselemente in großen Stückzahlen mit einer funktionalen oder dekorativen Oberfläche zu versehen, und sie stellt damit einen unverzichtbaren Bestandteil moderner Fertigungstechnologien dar, da Schrauben in nahezu allen Branchen nicht nur mechanischen Anforderungen genügen müssen, sondern auch hinsichtlich Korrosionsbeständigkeit, Reibwert, Verschleißschutz und optischer Gestaltung hohen Ansprüchen unterliegen. Der gesamte Prozess in einer solchen Anlage folgt einem klar strukturierten Ablauf, der vollständig automatisiert abläuft, um gleichbleibend hohe Qualität bei höchster Produktivität zu gewährleisten. Am Anfang steht die Zuführung der Schrauben, die in der Regel als Schüttgut angeliefert werden und über Vibrationswendelförderer, Bänder oder Zentrifugalsysteme geordnet und ausgerichtet werden, sodass sie für die nachfolgenden Prozessschritte korrekt positioniert sind, denn eine präzise Ausrichtung ist entscheidend für eine gleichmäßige Beschichtung.

Danach erfolgt die Oberflächenvorbehandlung, die Entfetten, Reinigen, Beizen oder Strahlen umfassen kann, wobei moderne Anlagen hier mit geschlossenen Kreisläufen und Wasseraufbereitungssystemen arbeiten, um höchste Umweltstandards zu erfüllen und eine optimale Basis für die Haftung der Beschichtung zu schaffen. Sobald die Schrauben vorbereitet sind, beginnt die eigentliche Applikation der Beschichtung, wobei je nach Anforderung unterschiedliche Verfahren eingesetzt werden. Galvanische Verfahren sind weit verbreitet und ermöglichen Beschichtungen mit Zink, Nickel, Chrom oder speziellen Legierungen, die in erster Linie dem Korrosionsschutz dienen. Zinklamellenbeschichtungen hingegen sind besonders im Automobilsektor beliebt, da sie auch bei sehr dünnen Schichten einen exzellenten Korrosionsschutz bieten und zudem die Gefahr der Wasserstoffversprödung ausschließen. Pulverbeschichtungen und Lackierungen kommen dort zum Einsatz, wo neben Schutz auch eine optische Gestaltung gefragt ist, und sie ermöglichen durch elektrostatische Applikation eine gleichmäßige, lösungsmittelfreie und umweltfreundliche Farbgebung. Für hochspezialisierte Anwendungen wie in der Luftfahrt oder in der Medizintechnik greifen Hersteller auf PVD- oder CVD-Beschichtungen zurück, mit denen extrem dünne, harte und funktionale Schichten erzeugt werden können, die besondere Eigenschaften wie erhöhte Härte, reduzierte Reibung oder spezifische elektrische Leitfähigkeit aufweisen.

Ebenso bedeutsam sind Reibwertbeschichtungen, die das Drehmoment beim Verschrauben beeinflussen und eine gleichbleibende Vorspannung sicherstellen, was in sicherheitsrelevanten Anwendungen von größter Bedeutung ist. Nachdem die Beschichtung aufgebracht wurde, durchlaufen die Schrauben den Trocknungs- oder Aushärtungsprozess, der je nach Beschichtungsart thermisch, durch UV-Strahlung oder katalytisch erfolgt, und hier kommt es darauf an, eine gleichmäßig durchgehärtete, widerstandsfähige und langlebige Schicht zu erzeugen. Moderne Schraubenbeschichtungsanlagen sind daher mit energieoptimierten Trocknungs- und Härtesystemen ausgestattet, die nicht nur eine gleichbleibende Qualität sichern, sondern auch den Energieverbrauch minimieren. Ein ebenso zentraler Bestandteil des Prozesses ist die Qualitätskontrolle, die in modernen Anlagen vollständig integriert ist und mittels hochauflösender Kamerasysteme, Lasersensoren und automatischer Prüftechnologien Parameter wie Schichtdicke, Farbgleichheit, Oberflächenfehler oder die korrekte Verteilung der Beschichtung überwacht. Ergänzend werden mechanische und chemische Prüfungen durchgeführt, etwa Gitterschnittprüfungen, Salzsprühtests oder Reibwertmessungen, um die Widerstandsfähigkeit gegen Korrosion, die Haftfestigkeit oder die Funktionalität im praktischen Einsatz sicherzustellen.

Durch die vollständige Digitalisierung solcher Prozesse können sämtliche Parameter erfasst, dokumentiert und rückverfolgt werden, was nicht nur der Prozessoptimierung dient, sondern auch für Kunden in Branchen mit hohen Qualitätsstandards, wie der Automobil- oder Bauindustrie, eine unverzichtbare Voraussetzung darstellt. Der modulare Aufbau industrieller Schraubenbeschichtungsanlagen ermöglicht es, die Produktionskapazität und das Verfahren exakt auf die Anforderungen des jeweiligen Unternehmens abzustimmen, so dass sowohl Großserien von Standardschrauben in Trommelanlagen als auch empfindliche Spezialteile in Gestellanlagen effizient beschichtet werden können. Diese Flexibilität ist ein entscheidender Faktor für die Wettbewerbsfähigkeit, da sie es ermöglicht, mit einer einzigen Anlage unterschiedliche Märkte und Anforderungen zu bedienen. Neben der Flexibilität spielt auch die Nachhaltigkeit eine zunehmend wichtige Rolle.

Industrielle Schraubenbeschichtungsanlagen sind heute so konzipiert, dass sie durch geschlossene Materialkreisläufe, Abluftreinigungen, Rückgewinnung überschüssiger Beschichtungsstoffe und optimierte Energienutzung umweltfreundlich arbeiten und damit nicht nur den gesetzlichen Anforderungen gerecht werden, sondern auch einen aktiven Beitrag zur Ressourcenschonung leisten. Der wirtschaftliche Nutzen für die Unternehmen liegt dabei in der Kombination aus erhöhter Produktqualität, längerer Lebensdauer der beschichteten Schrauben, optimiertem Materialeinsatz, reduzierten Produktionskosten und der Fähigkeit, individuelle Kundenanforderungen zuverlässig umzusetzen. So wird die Schraubenbeschichtung von einem rein funktionalen Schutzverfahren zu einem strategischen Qualitätsfaktor, der über den Erfolg in verschiedenen Märkten entscheidet.

Eine industrielle Schraubenbeschichtungsanlage ist somit nicht nur eine technische Maschine, sondern ein ganzheitliches System, das Mechanik, Chemie, Automatisierungstechnik, Sensorik und Digitalisierung miteinander vereint und dadurch in der Lage ist, ein unscheinbares, aber unverzichtbares Bauteil wie die Schraube in seiner Leistungsfähigkeit entscheidend zu optimieren. Sie sorgt dafür, dass Schrauben zuverlässig vor äußeren Einflüssen geschützt sind, eine definierte Funktionalität aufweisen, in der gewünschten Farbgebung oder Oberfläche erscheinen und so den vielfältigen technischen, ästhetischen und wirtschaftlichen Anforderungen der modernen Industrie gerecht werden.

Schraubenkopf-Lackiersystem

Ein Schraubenkopf-Lackiersystem ist eine spezialisierte industrielle Anlage, die entwickelt wurde, um gezielt den Kopf von Schrauben mit einer Lackschicht zu versehen, ohne dabei den Schaft oder das Gewinde zu beeinflussen, und es stellt somit eine Lösung für Anwendungen dar, in denen neben der mechanischen Funktionalität auch optische, schützende oder kennzeichnende Eigenschaften gefordert sind. Schrauben sind zwar in erster Linie Verbindungselemente, doch gerade der Schraubenkopf ist im eingebauten Zustand häufig sichtbar oder wird besonders stark beansprucht, weshalb hier ein zusätzlicher Oberflächenschutz oder eine individuelle Gestaltung erforderlich sein kann. Ein Schraubenkopf-Lackiersystem arbeitet nach einem hochpräzisen Verfahren, das darauf ausgelegt ist, ausschließlich den gewünschten Bereich der Schraube zu beschichten, und verbindet dabei Fördertechnik, Maskierung, Lackapplikation, Trocknung und Qualitätskontrolle zu einem durchgängigen Prozess.

Der Ablauf beginnt mit der Zuführung der Schrauben, die meist als Schüttgut angeliefert und über Vibrationsförderer oder automatische Sortiersysteme ausgerichtet werden, sodass der Schraubenkopf stets in einer definierten Position vorliegt. Anschließend erfolgt eine Vorbehandlung, die je nach Anforderung Reinigung, Entfettung oder Aktivierung der Oberfläche umfassen kann, um eine optimale Haftung des Lackes sicherzustellen. Danach beginnt die eigentliche Lackierung, die in verschiedenen Verfahren durchgeführt werden kann: Sprühsysteme tragen den Lack mit hoher Präzision auf, während Maskierungs- oder Haltevorrichtungen dafür sorgen, dass nur der Kopf der Schraube beschichtet wird; alternativ kommen Tampondruckverfahren oder Rotationsaufträge zum Einsatz, wenn besonders exakte, gleichmäßige Lackschichten benötigt werden. In hochmodernen Anlagen können auch elektrostatische Lackiertechniken integriert sein, die für eine gleichmäßige Verteilung des Materials sorgen und gleichzeitig material- und energieeffizient arbeiten.

Nach dem Auftragen des Lacks durchläuft der Schraubenkopf den Trocknungs- oder Aushärtungsprozess, der in thermischen Durchlauföfen, Infrarotkammern oder UV-Systemen erfolgen kann, je nach verwendetem Lackmaterial. Dieser Schritt ist entscheidend für die Widerstandsfähigkeit der Oberfläche, denn nur durch korrektes Aushärten wird eine Lackschicht erzielt, die gegen Kratzer, Abrieb, Chemikalien oder Umwelteinflüsse beständig ist. Parallel dazu sorgt die Integration moderner Steuerungs- und Überwachungssysteme dafür, dass Prozessparameter wie Temperatur, Zeit oder Lackdicke exakt eingehalten werden.

Ein wesentlicher Vorteil eines Schraubenkopf-Lackiersystems liegt darin, dass sich die Beschichtung exakt an die jeweiligen Anforderungen anpassen lässt. In der Möbelindustrie etwa wird Wert auf dekorative Lackierungen gelegt, die in unterschiedlichen Farben verfügbar sind und so die Schrauben optisch in das Gesamtbild integrieren oder bewusst hervorheben. Im Bauwesen hingegen spielen eher Schutzfunktionen eine Rolle, sodass Lackierungen bevorzugt werden, die UV- und witterungsbeständig sind. In der Automobilindustrie werden Schraubenköpfe oft lackiert, um nicht nur optische Kriterien zu erfüllen, sondern auch Markierungen und Funktionsunterschiede sichtbar zu machen. Selbst in der Elektrotechnik kann eine farbliche Lackierung des Schraubenkopfes von Bedeutung sein, etwa zur Kennzeichnung unterschiedlicher Komponenten oder Spannungsbereiche.

Ein modernes Schraubenkopf-Lackiersystem ist in der Regel modular aufgebaut und ermöglicht die Kombination verschiedener Prozessschritte innerhalb einer Linie. Dazu gehören automatische Zuführungssysteme, präzise Lackiermodule, energiesparende Trocknungseinheiten sowie kameragestützte Qualitätskontrollen, die sicherstellen, dass jede Schraube die geforderte Lackqualität erreicht. Mit Hilfe von Sensoren und Bildverarbeitungssystemen können Parameter wie Schichtdicke, Farbgleichheit oder die vollständige Bedeckung des Schraubenkopfes überprüft werden. Fehlerhafte Teile werden automatisch aussortiert, sodass nur einwandfreie Produkte an den Kunden ausgeliefert werden.

Darüber hinaus erfüllen moderne Systeme zunehmend auch Anforderungen an Nachhaltigkeit und Ressourcenschonung. Geschlossene Lackkreisläufe, Filtersysteme zur Abluftreinigung und Rückgewinnung überschüssigen Materials reduzieren den Rohstoffverbrauch und minimieren die Umweltbelastung. Für die Hersteller bedeutet dies nicht nur die Einhaltung gesetzlicher Vorschriften, sondern auch eine spürbare Kostenersparnis.

Insgesamt stellt ein Schraubenkopf-Lackiersystem eine hochpräzise, effiziente und wirtschaftliche Lösung dar, die Schrauben in ihrer Funktionalität und optischen Wirkung erheblich aufwertet. Es ist ein zentrales Werkzeug für Unternehmen, die Schrauben nicht mehr nur als einfache Verbindungselemente sehen, sondern als Bauteile, die neben ihrer mechanischen Aufgabe auch ästhetische und funktionale Zusatznutzen bieten müssen.

Ein Schraubenkopf-Lackiersystem ist eine hochentwickelte industrielle Fertigungseinrichtung, die speziell dafür konzipiert ist, Schraubenköpfe in großem Maßstab präzise und gleichmäßig zu lackieren, ohne dass Schaft oder Gewinde der Schrauben beeinträchtigt werden, und stellt damit eine entscheidende Lösung für moderne Produktionslinien dar, in denen Schrauben nicht nur als einfache mechanische Verbindungselemente, sondern auch als sichtbare, funktionale und ästhetische Komponenten behandelt werden müssen, da insbesondere der Schraubenkopf häufig sichtbar bleibt oder besonderen mechanischen Beanspruchungen ausgesetzt ist, wodurch sowohl optische als auch schützende Eigenschaften erforderlich werden, wobei das System in seiner Gesamtheit sämtliche Prozessschritte von der automatisierten Zuführung über die Oberflächenvorbehandlung, die exakte Lackapplikation, die Trocknung oder Aushärtung bis hin zur vollständigen Qualitätskontrolle umfasst und dabei auf höchste Präzision,

Wiederholgenauigkeit und Effizienz ausgelegt ist, wobei die Zuführung der Schrauben typischerweise über Vibrationswendelförderer, Band- oder Schüttgutsysteme erfolgt, die dafür sorgen, dass jede Schraube korrekt ausgerichtet wird und optimal für die Lackierung positioniert ist, bevor die Oberflächenvorbehandlung beginnt, die Entfetten, Reinigen, Aktivieren oder gegebenenfalls leichtes Strahlen umfasst, um eine einwandfreie Haftung des Lackes zu gewährleisten, da nur auf einer optimal vorbereiteten Oberfläche eine gleichmäßige, dauerhafte Beschichtung erreicht werden kann, und danach folgt die eigentliche Lackapplikation, die über verschiedene Verfahren erfolgen kann, darunter Sprühsysteme, die den Lack hochpräzise auftragen, Maskierungsvorrichtungen, die sicherstellen, dass ausschließlich der Kopf beschichtet wird, Rotations- oder Trommelaufträge sowie moderne elektrostatische Systeme, die für eine gleichmäßige, material- und energieeffiziente Lackverteilung sorgen,

wobei die Wahl des Lackverfahrens stark von den Anforderungen der jeweiligen Branche abhängt, denn während in der Möbelindustrie und im Innenausbau dekorative Aspekte wie Farbton, Glanzgrad und Oberfläche im Vordergrund stehen, sind im Bauwesen und in der Automobilindustrie funktionale Eigenschaften wie Korrosionsschutz, Witterungsbeständigkeit, UV-Beständigkeit und definierte Reibwerte entscheidend, und selbst in der Elektrotechnik kann die Lackierung von Schraubenköpfen wichtige Kennzeichnungs- und Sicherheitsfunktionen erfüllen, etwa durch Farbkennzeichnung für unterschiedliche Spannungen oder Typen von Bauteilen, wobei nach der Lackapplikation der Trocknungs- oder Aushärtungsprozess folgt, der je nach verwendetem Lackmaterial thermisch, über Infrarot, UV-Strahlung oder katalytisch erfolgt, um eine dauerhafte, widerstandsfähige und gleichmäßig gehärtete Schicht zu erzeugen, wobei moderne Anlagen energieoptimierte Öfen und Durchlauftrockner einsetzen, die gleichzeitig eine hohe Produktivität und minimale Betriebskosten sicherstellen, und parallel dazu eine umfassende Qualitätskontrolle implementiert ist, die mit Kamerasystemen, Sensoren und Prüfeinrichtungen Schichtdicke, Farbgleichheit,

Vollständigkeit der Beschichtung und Oberflächenqualität überprüft, ergänzt durch mechanische Prüfungen wie Abrieb- oder Kratztests, Gitterschnittprüfungen oder Salzsprühtests zur Überprüfung der Korrosionsbeständigkeit, wobei fehlerhafte Teile automatisch aussortiert werden, um höchste Qualitätsstandards zu gewährleisten, während die digitale Prozessdokumentation die Rückverfolgbarkeit und Optimierung des Produktionsprozesses ermöglicht, und die modulare Bauweise solcher Systeme erlaubt, unterschiedliche Produktionskapazitäten und Verfahren flexibel zu kombinieren, sodass sowohl Trommelanlagen für Massenproduktion als auch Gestellanlagen für besonders hochwertige oder empfindliche Schrauben eingesetzt werden können, wodurch eine große Flexibilität erreicht wird, die es den Herstellern erlaubt, sowohl Standard- als auch Spezialschrauben effizient zu bearbeiten, und gleichzeitig Nachhaltigkeit und Ressourcenschonung zu gewährleisten, indem überschüssiger Lack zurückgewonnen,

Abluft gefiltert und geschlossene Materialkreisläufe eingesetzt werden, wodurch die Umweltbelastung reduziert wird und Rohstoffe effizient genutzt werden, was nicht nur der Kostenoptimierung dient, sondern auch den gesetzlichen und ökologischen Anforderungen entspricht, wodurch das Schraubenkopf-Lackiersystem zu einem zentralen Element in der modernen industriellen Fertigung von Verbindungselementen wird, das Mechanik, Chemie, Automatisierung und Sensorik miteinander vereint und dafür sorgt, dass Schrauben nicht nur zuverlässig ihre mechanische Funktion erfüllen, sondern gleichzeitig optisch hochwertig, witterungsbeständig und funktional auf die jeweiligen Anforderungen der Branche angepasst sind, was sie zu einem unverzichtbaren Bestandteil von Produktionslinien in Möbelindustrie, Bauwesen, Automobilindustrie, Maschinenbau, Elektrotechnik und weiteren Industriezweigen macht, und damit die Effizienz, Qualität und Wettbewerbsfähigkeit der hergestellten Produkte erheblich steigert, während gleichzeitig Materialeinsatz, Energieverbrauch und Umweltbelastung optimiert werden, sodass moderne Schraubenkopf-Lackiersysteme nicht nur technische, sondern auch wirtschaftliche und ökologische Vorteile bieten und als hochentwickelte, automatisierte und integrierte Lösung die steigenden Anforderungen an Funktion, Optik und Nachhaltigkeit in der industriellen Fertigung erfüllen.

Schrauben-Farbauftragssystem

Ein Schrauben-Farbauftragssystem ist eine hochspezialisierte industrielle Einrichtung, die darauf ausgelegt ist, Schrauben und Verbindungselemente präzise, effizient und reproduzierbar mit einer Farb- oder Schutzschicht zu versehen, wobei der Fokus meist auf dem Schraubenkopf liegt, da dieser oft sichtbar bleibt oder besonderen funktionalen Anforderungen unterliegt, und stellt damit eine wichtige Lösung für moderne Fertigungsprozesse dar, bei denen Schrauben nicht mehr nur als mechanische Verbindungselemente betrachtet werden, sondern auch optische, funktionale oder sicherheitsrelevante Aufgaben erfüllen müssen, wobei das System alle wesentlichen Prozessschritte – von der automatisierten Zuführung, über die Oberflächenvorbereitung, den gezielten Farbauftrag,

die Trocknung und Aushärtung bis hin zur integrierten Qualitätskontrolle – in einem durchgängigen, automatisierten Produktionsprozess vereint und somit eine gleichbleibend hohe Qualität bei hoher Stückzahl sicherstellt, wobei die Zuführung der Schrauben typischerweise über Vibrationswendelförderer, Schüttgutsysteme oder robotergestützte Sortier- und Ausrichtmechanismen erfolgt, die gewährleisten, dass jede Schraube korrekt positioniert ist, bevor der Farbauftrag beginnt, während die Vorbehandlung der Oberfläche, die Reinigung, Entfettung, Aktivierung oder gegebenenfalls leichtes Strahlen umfasst, sicherstellt, dass die Farbe dauerhaft haftet und eine gleichmäßige Schicht ohne Blasen, Ablösungen oder ungleichmäßige Farbverteilungen entsteht, danach erfolgt der eigentliche Farbauftrag, der durch verschiedene Technologien umgesetzt werden kann, darunter Sprühsysteme, Rotations- oder Trommelaufträge, elektrostatische Verfahren oder auch Tampondruck,

wobei Maskierungsvorrichtungen oder spezielle Haltevorrichtungen dafür sorgen, dass nur der gewünschte Bereich – meist der Schraubenkopf – beschichtet wird, und dabei Material- und Energieeffizienz optimiert werden, um sowohl Produktionskosten zu senken als auch Umweltauflagen einzuhalten, wobei moderne Systeme zudem modulare Bauweisen nutzen, die eine flexible Anpassung der Kapazität, des Beschichtungsverfahrens und der Lacktypen ermöglichen, sodass sowohl große Serien von Standard-Schrauben als auch kleinere Chargen von Spezial- oder Funktionsschrauben bearbeitet werden können, und dies in Branchen wie Möbelbau, Bauwesen, Automobilindustrie, Maschinenbau, Elektrotechnik oder Konsumgüterproduktion, in denen sowohl optische als auch funktionale Eigenschaften der Schrauben von Bedeutung sind, wobei beispielsweise im Möbelbau der Farbton und Glanzgrad der Schraubenköpfe auf Oberflächenmaterialien abgestimmt werden

während in der Automobilindustrie die Beschichtungen auch Reibwerte regulieren, Korrosionsschutz bieten und Montageprozesse optimieren, zusätzlich ermöglichen Farbcodierungen in der Elektrotechnik eine sichere Kennzeichnung unterschiedlicher Spannungen oder Bauteile, nach dem Farbauftrag durchlaufen die Schrauben innerhalb der Anlage Trocknungs- oder Aushärtungsprozesse, die thermisch, durch Infrarot, UV-Licht oder katalytisch erfolgen können, um eine widerstandsfähige und langlebige Beschichtung zu gewährleisten, wobei die gesamte Linie durch moderne Steuerungen, Sensorik und Kamerasysteme überwacht wird, die Parameter wie Schichtdicke, Farbgleichheit, Vollständigkeit und Oberflächenqualität kontrollieren, fehlerhafte Teile automatisch aussortieren und so eine gleichbleibend hohe Produktqualität sicherstellen

wodurch das Schrauben-Farbauftragssystem nicht nur die mechanische Funktionalität der Verbindungselemente unterstützt, sondern sie gleichzeitig optisch aufwertet, korrosions- und verschleißbeständig macht und den Anforderungen unterschiedlichster Branchen gerecht wird, wobei geschlossene Kreisläufe, Materialrückgewinnung und energieeffiziente Verfahren zusätzlich für Nachhaltigkeit sorgen, sodass dieses System sowohl wirtschaftliche, ökologische als auch funktionale Vorteile bietet und als integraler Bestandteil moderner Produktionslinien gilt, der Mechanik, Chemie, Automatisierungstechnik und Digitalisierung vereint, um Schrauben in höchster Präzision, Effizienz und Qualität zu fertigen und gleichzeitig die Flexibilität zu gewährleisten, unterschiedliche Schraubentypen, Farbvarianten und Beschichtungsverfahren in einer Linie zu verarbeiten, wodurch das Schrauben-Farbauftragssystem zu einem unverzichtbaren Element der industriellen Fertigung von Verbindungselementen wird, das die Optik, Funktionalität und Langlebigkeit der Schrauben entscheidend verbessert und damit die Wettbewerbsfähigkeit von Herstellern in verschiedensten Branchen nachhaltig stärkt.

Ein Schrauben-Farbauftragssystem ist eine hochentwickelte industrielle Produktionsanlage, die speziell dafür konzipiert ist, Schrauben, Muttern und andere Verbindungselemente mit einer präzisen, gleichmäßigen und reproduzierbaren Farbschicht zu versehen, wobei der Fokus meist auf dem Schraubenkopf liegt, da dieser im montierten Zustand häufig sichtbar bleibt und besondere mechanische, optische oder funktionale Anforderungen erfüllen muss, und stellt damit eine unverzichtbare Lösung für moderne Fertigungsprozesse dar, in denen Schrauben nicht nur als einfache mechanische Verbindungselemente betrachtet werden, sondern gleichzeitig ästhetische, schützende und funktionsspezifische Aufgaben übernehmen, wobei das System alle wesentlichen Prozessschritte von der automatisierten Zuführung, über die Oberflächenvorbehandlung, den gezielten Farbauftrag, die Trocknung oder Aushärtung, die Qualitätskontrolle bis hin zur Ausleitung der fertigen Schrauben in einem durchgängigen, hochgradig automatisierten Produktionsprozess integriert, um eine gleichbleibend hohe Produktqualität bei maximaler Effizienz und hohen Stückzahlen sicherzustellen,

wobei die Zuführung der Schrauben typischerweise über Vibrationswendelförderer, Schüttgutsysteme, robotergestützte Sortier- und Ausrichtmechanismen oder Zentrifugalordner erfolgt, die gewährleisten, dass jede Schraube korrekt positioniert ist, bevor der Farbauftrag beginnt, während die Vorbehandlung der Oberfläche Entfetten, Reinigen, Aktivieren oder leichtes Strahlen umfassen kann, um sicherzustellen, dass die Farbe dauerhaft haftet, eine gleichmäßige Schicht entsteht und Blasen, Ablösungen oder ungleichmäßige Farbverteilungen vermieden werden, danach erfolgt der eigentliche Farbauftrag, der über unterschiedliche Technologien umgesetzt werden kann, darunter Sprühsysteme mit hochpräzisen Düsen, Rotations- oder Trommelaufträge, elektrostatische Verfahren, die die gleichmäßige Verteilung des Materials fördern, oder auch Tampondruckverfahren für besonders exakte und reproduzierbare Lackierungen, wobei Maskierungsvorrichtungen oder spezielle Haltevorrichtungen sicherstellen, dass ausschließlich der Schraubenkopf beschichtet wird, wodurch das Gewinde frei bleibt und die Montagefähigkeit nicht beeinträchtigt wird, gleichzeitig werden Material- und Energieeffizienz optimiert, um Produktionskosten zu senken und Umweltauflagen einzuhalten

wobei moderne Systeme modulare Bauweisen nutzen, die eine flexible Anpassung der Kapazität, des Beschichtungsverfahrens und der Lacktypen ermöglichen, sodass sowohl große Serien von Standardschrauben als auch kleinere Chargen von Spezial- oder Funktionsschrauben bearbeitet werden können, was besonders in Branchen wie Möbelbau, Bauwesen, Automobilindustrie, Maschinenbau, Elektrotechnik, Luftfahrt oder Konsumgüterproduktion relevant ist, in denen sowohl optische als auch funktionale Eigenschaften der Schrauben entscheidend sind, wobei beispielsweise im Möbelbau der Farbton, Glanzgrad und die Oberflächenstruktur der Schraubenköpfe auf die umgebenden Materialien abgestimmt werden, während in der Automobilindustrie die Beschichtungen zusätzlich Reibwerte regulieren, Korrosionsschutz bieten und Montageprozesse optimieren, und selbst in der Elektrotechnik Farbcodierungen eine sichere Kennzeichnung unterschiedlicher Spannungen oder Bauteile ermöglichen, nach dem Farbauftrag durchlaufen die Schrauben Trocknungs- oder Aushärtungsprozesse, die thermisch, mittels Infrarotstrahlung, UV-Licht oder katalytisch erfolgen können, um eine widerstandsfähige, langlebige und gleichmäßig gehärtete Beschichtung zu erzeugen

wobei moderne Anlagen energieoptimierte Trocknungs- und Härtesysteme einsetzen, die die Produktivität steigern, den Energieverbrauch minimieren und gleichzeitig höchste Qualitätsstandards sichern, und die gesamte Linie durch Steuerungs- und Überwachungssysteme, Sensorik und Kamerasysteme überwacht wird, die Parameter wie Schichtdicke, Farbgleichheit, Vollständigkeit der Beschichtung und Oberflächenqualität kontrollieren, während fehlerhafte Teile automatisch aussortiert werden, wodurch nur einwandfreie Produkte ausgeliefert werden, zudem ermöglicht die digitale Prozessdokumentation eine lückenlose Rückverfolgbarkeit, Analyse und Optimierung des gesamten Produktionsprozesses, wobei die modulare Bauweise solcher Systeme eine hohe Flexibilität ermöglicht, um unterschiedliche Produktionskapazitäten, Schraubengrößen, Materialien, Farbvarianten und Beschichtungsverfahren innerhalb einer Linie effizient zu verarbeiten, und gleichzeitig Nachhaltigkeit und Ressourcenschonung gewährleistet werden, indem überschüssiges Material zurückgeführt, Abluft gefiltert und energieeffiziente Verfahren eingesetzt werden, wodurch die Umweltbelastung reduziert und Rohstoffe effizient genutzt werden, was nicht nur gesetzliche Anforderungen erfüllt, sondern auch Kosten spart, die Wettbewerbsfähigkeit erhöht und die Produktionsqualität optimiert, sodass das Schrauben-Farbauftragssystem nicht nur die mechanische Funktionalität der Verbindungselemente unterstützt, sondern sie gleichzeitig optisch aufwertet, korrosions- und verschleißbeständig macht, Farbcodierungen ermöglicht

Funktionsmerkmale unterstützt und damit den Anforderungen verschiedenster Industrien gerecht wird, und durch die Verbindung von Mechanik, Chemie, Automatisierungstechnik, Sensorik und Digitalisierung ein hochpräzises, effizientes und flexibles Fertigungssystem geschaffen wird, das Schrauben in allen relevanten Märkten qualitativ hochwertig produziert, ihre Lebensdauer verlängert, Montageprozesse optimiert und Herstellern die Möglichkeit bietet, auf individuelle Kundenanforderungen einzugehen, wodurch ein Schrauben-Farbauftragssystem als integraler Bestandteil moderner industrieller Fertigung gilt, der Funktion, Optik, Qualität und Wirtschaftlichkeit miteinander vereint und damit die Leistungsfähigkeit und Wettbewerbsfähigkeit der hergestellten Verbindungselemente entscheidend verbessert.

Schrauben-Oberflächenbehandlungsautomat

Ein Schrauben-Oberflächenbehandlungsautomat ist eine hochentwickelte industrielle Anlage, die speziell dafür konzipiert ist, Schrauben und andere Verbindungselemente vollautomatisch einer präzisen, reproduzierbaren und hochwertigen Oberflächenbehandlung zu unterziehen, wobei sowohl funktionale als auch optische Anforderungen erfüllt werden, und stellt damit eine unverzichtbare Lösung für moderne Fertigungsprozesse dar, in denen Schrauben nicht nur mechanisch zuverlässig sein müssen, sondern zusätzlich Korrosionsschutz, Verschleißfestigkeit, definierte Reibwerte, elektrische Leitfähigkeit, ästhetische Eigenschaften oder Farbcodierungen erhalten sollen, wobei der

Automat sämtliche Prozessschritte von der automatisierten Zuführung, Orientierung und Sortierung der Schrauben über die Oberflächenvorbereitung, die Applikation von Beschichtungen oder Lacken, die Trocknung oder Aushärtung bis hin zur vollständigen Qualitätskontrolle in einem durchgängigen, hochgradig automatisierten Produktionsablauf integriert und so gleichbleibend hohe Qualität bei maximaler Produktivität gewährleistet, wobei die Zuführung typischerweise über Vibrationswendelförderer, Schüttgutsysteme oder robotergestützte Sortier- und Ausrichtmechanismen erfolgt, die sicherstellen, dass jede Schraube exakt positioniert ist, bevor der Oberflächenbehandlungsprozess beginnt, während die

Oberflächenvorbereitung Entfetten, Reinigen, Aktivieren, Beizen, leichtes Strahlen oder chemische Vorbehandlungen umfasst, um eine optimale Haftung der nachfolgenden Schichten sicherzustellen, und dabei moderne Anlagen häufig geschlossene Wasser- und Chemiekreisläufe nutzen, um Umweltauflagen einzuhalten und den Materialverbrauch zu minimieren, danach erfolgt die Applikation von Beschichtungen, Lacken, Pulvern oder funktionalen Schichten, wobei unterschiedliche Technologien eingesetzt werden können, darunter Sprühverfahren, Tauchverfahren, elektrostatische Pulverbeschichtungen, Rotations- oder Trommelaufträge, PVD- oder CVD-Beschichtungen sowie Reibwert- oder

Korrosionsschutzbeschichtungen, wobei spezialisierte Haltevorrichtungen und Maskierungstechniken sicherstellen, dass nur die gewünschten Bereiche, wie etwa der Schraubenkopf oder definierte Gewindeteile, beschichtet werden, um Funktionalität und Montagefähigkeit der Schraube nicht zu beeinträchtigen, anschließend durchlaufen die Schrauben Trocknungs- oder Aushärtungsprozesse, die thermisch, durch Infrarot, UV-Strahlung oder katalytisch erfolgen können, um die Schicht gleichmäßig, widerstandsfähig und langlebig auszuhärten, während die gesamte Linie durch moderne Steuerungs-, Sensor- und Kamerasysteme überwacht wird, die Parameter wie Schichtdicke, Farbgleichheit,

Haftfestigkeit, Vollständigkeit der Beschichtung und Oberflächenqualität kontrollieren, fehlerhafte Teile automatisch aussortieren und so eine gleichbleibend hohe Produktqualität gewährleisten, und durch digitale Prozessdokumentation die Rückverfolgbarkeit, Analyse und Optimierung der gesamten Produktionskette ermöglichen, wobei die modulare Bauweise solcher Automaten eine flexible Anpassung an unterschiedliche Produktionskapazitäten, Schraubengrößen, Materialien, Beschichtungsverfahren und Farbvarianten erlaubt, sodass sowohl Großserien von Standardschrauben als auch kleine Chargen von Spezial- oder Funktionsschrauben effizient bearbeitet werden können, was besonders in Branchen wie Automobilindustrie, Maschinenbau, Luftfahrt,

Elektrotechnik, Bauwesen, Möbelindustrie oder Konsumgüterproduktion von hoher Bedeutung ist, da dort sowohl optische, funktionale als auch sicherheitsrelevante Anforderungen an die Schraubenoberfläche bestehen, wobei im Möbelbau beispielsweise Farbton, Glanzgrad und Oberflächenstruktur der Schraubenköpfe auf die Umgebung abgestimmt werden, in der Automobilindustrie die Beschichtungen zusätzlich Reibwerte regulieren, Korrosionsschutz bieten und Montageprozesse optimieren, in der Elektrotechnik Farbcodierungen zur Kennzeichnung unterschiedlicher Spannungen oder Bauteile ermöglichen und im Bauwesen die Witterungs- und UV-Beständigkeit der Beschichtungen besonders relevant ist,

wobei moderne Schrauben-Oberflächenbehandlungsautomaten durch geschlossene Materialkreisläufe, Abluftreinigungssysteme und energieoptimierte Prozesse zudem die Ressourcenschonung sicherstellen, die Umweltbelastung reduzieren, Rohstoffe effizient nutzen und gleichzeitig die Produktionskosten senken, sodass diese Anlagen sowohl wirtschaftliche, ökologische als auch qualitative Vorteile bieten, und dadurch ein integraler Bestandteil moderner Fertigungslinien werden, der Mechanik, Chemie, Automatisierungstechnik, Sensorik und Digitalisierung miteinander vereint, um Schrauben präzise, effizient, flexibel und nachhaltig zu behandeln, ihre Lebensdauer zu erhöhen, Funktionsmerkmale zu optimieren

optische Eigenschaften zu verbessern und die Wettbewerbsfähigkeit der hergestellten Verbindungselemente in verschiedensten Industrien entscheidend zu steigern, wodurch der Schrauben-Oberflächenbehandlungsautomat zu einer unverzichtbaren Investition für Unternehmen wird, die qualitativ hochwertige, funktionale und optisch ansprechende Schrauben in großen Stückzahlen produzieren möchten und gleichzeitig die Anforderungen an Energieeffizienz, Umweltfreundlichkeit und Prozesssicherheit erfüllen müssen, und stellt somit eine umfassende Lösung für alle Anforderungen moderner Schraubenproduktion dar.

Ein Schrauben-Oberflächenbehandlungsautomat ist eine hochentwickelte, vollautomatisierte industrielle Fertigungsanlage, die speziell darauf ausgelegt ist, Schrauben, Muttern und andere Verbindungselemente in großen Stückzahlen einer präzisen, gleichmäßigen und hochwertigen Oberflächenbehandlung zu unterziehen, wobei sowohl funktionale als auch ästhetische Anforderungen erfüllt werden, und stellt damit eine unverzichtbare Lösung für moderne Produktionsprozesse dar, in denen Schrauben nicht mehr ausschließlich als mechanische Verbindungselemente betrachtet werden, sondern zusätzliche Eigenschaften wie Korrosionsschutz, Verschleißfestigkeit, definierte Reibwerte, elektrische Leitfähigkeit, Farbcodierungen oder optische Anpassungen an das Design des Endprodukts erhalten müssen, wobei der Automat sämtliche Prozessschritte von der automatisierten Zuführung, Orientierung und Sortierung der Schrauben über die Oberflächenvorbereitung, die Applikation von Beschichtungen, Pulvern, Lacken oder funktionalen Schichten, die Trocknung oder Aushärtung, die Qualitätskontrolle bis hin zur Ausleitung der fertigen Schrauben in einem durchgängigen, hochgradig automatisierten Produktionsprozess integriert und so eine gleichbleibend hohe Qualität bei maximaler Produktivität sicherstellt, wobei die Zuführung typischerweise über

Vibrationswendelförderer, Schüttgutsysteme, Zentrifugalordner oder robotergestützte Sortier- und Ausrichtmechanismen erfolgt, die gewährleisten, dass jede Schraube korrekt positioniert und ausgerichtet ist, bevor der Oberflächenbehandlungsprozess beginnt, während die Oberflächenvorbereitung je nach Anforderung Reinigung, Entfettung, Aktivierung, Beizen, leichtes Strahlen oder chemische Vorbehandlungen umfassen kann, um eine optimale Haftung der nachfolgenden Beschichtungsschicht sicherzustellen, und dabei moderne Anlagen häufig geschlossene Wasser- und Chemiekreisläufe einsetzen, um den

Materialverbrauch zu minimieren und Umweltauflagen einzuhalten, danach erfolgt die Applikation der Beschichtung, die je nach Anforderung und Materialart über Sprühverfahren, Tauchverfahren, elektrostatische Pulverbeschichtungen, Rotations- oder Trommelaufträge, PVD- oder CVD-Beschichtungen sowie spezielle Reibwert- oder Korrosionsschutzbeschichtungen umgesetzt werden kann, wobei spezialisierte Haltevorrichtungen, Maskierungstechniken oder Roboterapplikationen sicherstellen, dass nur die gewünschten Bereiche, wie der Schraubenkopf, definierte Gewindeteile oder spezielle Funktionsflächen, beschichtet werden, sodass Funktionalität,

Montagefähigkeit und technische Spezifikationen der Schraube nicht beeinträchtigt werden, anschließend durchlaufen die behandelten Schrauben Trocknungs- oder Aushärtungsprozesse, die thermisch, durch Infrarot, UV-Strahlung oder katalytisch erfolgen können, um eine widerstandsfähige, langlebige und gleichmäßig ausgehärtete Schicht zu gewährleisten, während die gesamte Linie durch moderne Steuerungs-, Sensor- und Kamerasysteme überwacht wird, die Parameter wie Schichtdicke, Farbgleichheit, Vollständigkeit der Beschichtung, Oberflächenqualität und Haftfestigkeit erfassen, fehlerhafte Teile automatisch aussortieren und so eine gleichbleibend hohe Produktqualität sicherstellen