Absaugwände: Die Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenveredelung von Metallteilen und anderen Materialien. Im Gegensatz zur herkömmlichen Nasslackierung wird bei der Pulverbeschichtung ein trockener Pulverlack auf die Oberfläche aufgetragen, der anschließend bei hohen Temperaturen in speziellen Öfen geschmolzen und vernetzt wird. Dies führt zu einer robusten, widerstandsfähigen Beschichtung, die sowohl funktionale als auch ästhetische Vorteile bietet.

Das Verfahren der Pulverbeschichtung hat in den letzten Jahrzehnten erheblich an Bedeutung gewonnen, insbesondere in Industrien wie der Automobilherstellung, der Architektur und im Maschinenbau. Die Hauptgründe dafür liegen in der hohen Effizienz, den geringen Umweltbelastungen und der exzellenten Haltbarkeit der Beschichtung.

Power and Free Fördersystem

Die Pulverbeschichtung bietet eine Reihe von Vorteilen gegenüber traditionellen Beschichtungsmethoden:

- Umweltfreundlichkeit: Da keine Lösungsmittel verwendet werden, ist die Pulverbeschichtung wesentlich umweltfreundlicher. Der Einsatz von Pulverbeschichtungsanlagen reduziert die Emissionen von flüchtigen organischen Verbindungen (VOCs) und minimiert die Abfallmengen.

- Haltbarkeit: Die Pulverbeschichtung ist extrem widerstandsfähig gegenüber mechanischen Belastungen, Korrosion, Chemikalien und Witterungseinflüssen. Dies macht sie ideal für Anwendungen, bei denen eine hohe Beständigkeit erforderlich ist, wie zum Beispiel bei der Felgen Pulverbeschichtung.

- Effizienz: Der Pulverlack kann direkt aufgetragen werden, ohne dass mehrere Schichten erforderlich sind. Dies spart Zeit und Kosten. Zudem können überschüssige Pulverpartikel in den meisten Pulverbeschichtungsanlagen recycelt und wiederverwendet werden.

- Vielfältige Anwendungsmöglichkeiten: Pulverbeschichtungen sind in einer breiten Palette von Farben und Oberflächenstrukturen verfügbar. Sie bieten nicht nur Schutz, sondern auch ästhetische Vorteile, die in vielen Industriezweigen geschätzt werden.

Anwendungsbereiche

Pulverbeschichtungen finden in zahlreichen Industriebereichen Anwendung:

- Automobilindustrie: Hier wird die Pulverbeschichtung unter anderem für Karosserieteile, Felgen und Fahrwerksteile eingesetzt, um eine langlebige und korrosionsbeständige Oberfläche zu gewährleisten.

- Architektur und Bauwesen: Pulverbeschichtungen kommen bei der Veredelung von Aluminiumprofilen, Fassadenelementen und Geländern zum Einsatz, wo sowohl eine ansprechende Optik als auch eine hohe Witterungsbeständigkeit gefragt sind.

- Maschinenbau: In diesem Bereich werden Maschinenteile, Werkzeuge und industrielle Anlagen pulverbeschichtet, um sie gegen Verschleiß und Korrosion zu schützen.

- Elektronik und Haushaltsgeräte: Auch in der Herstellung von Gehäusen für elektronische Geräte und Haushaltsgeräten spielt die Pulverbeschichtung eine wichtige Rolle.

Übersicht der Ausrüstung und Technologien

Um eine Pulverbeschichtung durchzuführen, sind verschiedene Arten von Ausrüstungen erforderlich:

- Pulverbeschichtungsanlagen: Diese Anlagen sind für das gleichmäßige Auftragen des Pulvers auf die zu beschichtenden Objekte verantwortlich. Sie sind in verschiedenen Ausführungen erhältlich, darunter Batch-Öfen und Durchlaufanlagen.

- Pulverbeschichtungskabinen: Diese speziell konzipierten Kabinen bieten eine kontrollierte Umgebung für das Auftragen des Pulvers, wobei die überschüssigen Pulverpartikel effizient abgesaugt und recycelt werden können.

- Pulverpistolen: Diese Geräte laden das Pulver elektrostatisch auf und sorgen dafür, dass es gleichmäßig auf der Oberfläche haftet.

- Öfen für Pulverbeschichtung: In diesen Öfen wird die beschichtete Oberfläche erhitzt, sodass das Pulver schmilzt und eine feste, schützende Schicht bildet.

- Absaugwände und mobile Absauganlagen: Diese Systeme gewährleisten eine saubere Arbeitsumgebung, indem sie überschüssiges Pulver und Dämpfe effizient entfernen.

Diese Einführung bietet einen Überblick über die Grundlagen der Pulverbeschichtung, ihre Vorteile und Anwendungsbereiche sowie die dafür notwendige Ausrüstung. Im nächsten Abschnitt werde ich detaillierter auf die verschiedenen Typen von Pulverbeschichtungsanlagen und deren spezifische Anwendungen eingehen.

Abschnitt 2: Pulverbeschichtungsanlagen – Typen und Anwendungen

Pulverbeschichtungsanlagen für verschiedene Branchen

Pulverbeschichtungsanlagen sind essenzielle Werkzeuge in vielen Industrien, da sie eine effiziente und qualitativ hochwertige Beschichtung von Oberflächen ermöglichen. Diese Anlagen gibt es in zahlreichen Ausführungen, die je nach Anwendungsbereich und Produktionsvolumen variieren. Hier ist ein Überblick über die wichtigsten Typen von Pulverbeschichtungsanlagen und deren spezifische Anwendungen:

- Batch-Öfen: Diese Anlagen sind ideal für kleinere Produktionschargen oder spezielle Anwendungen, bei denen eine hohe Flexibilität erforderlich ist. Batch-Öfen werden häufig in Werkstätten eingesetzt, die individuelle Aufträge abwickeln, wie z. B. das Beschichten von Felgen oder Kleinteilen. Ein Beispiel hierfür ist der Pulverbeschichtung Ofen, der eine präzise Temperaturkontrolle und gleichmäßige Wärmeverteilung bietet.

- Durchlaufanlagen: Für größere Produktionsvolumina und kontinuierliche Beschichtungsprozesse sind Durchlaufanlagen die beste Wahl. Diese Anlagen sind in der Lage, große Mengen an Bauteilen in einem kontinuierlichen Fluss zu beschichten, was die Effizienz erheblich steigert. Durchlaufanlagen finden häufig in der Automobil- und Haushaltsgeräteindustrie Anwendung, wo hohe Stückzahlen mit gleichbleibender Qualität beschichtet werden müssen.

- Pulverbeschichtungskabinen: Diese Kabinen sind entscheidend für die Kontrolle des Beschichtungsprozesses. Sie ermöglichen es, das Pulver präzise und sauber aufzutragen, während überschüssiges Pulver aufgefangen und recycelt wird. Es gibt verschiedene Ausführungen, darunter stationäre und mobile Kabinen, die je nach Bedarf eingesetzt werden können.

- Automatische Lackieranlagen: Diese hochmodernen Anlagen automatisieren den gesamten Beschichtungsprozess, von der Pulveraufbringung bis zum Aushärten. Automatische Lackieranlagen sind besonders in Großindustrien beliebt, da sie eine gleichbleibende Qualität bei hoher Produktionsgeschwindigkeit gewährleisten. Sie sind mit modernen Steuerungssystemen ausgestattet, die den Prozess optimieren und den Materialeinsatz minimieren.

Spezielle Anlagen: Batch-Öfen, Durchlaufanlagen und Pulverpistolen

Innerhalb der breiten Palette von Pulverbeschichtungsanlagen gibt es einige spezialisierte Technologien, die auf spezifische Anforderungen zugeschnitten sind:

- Batch-Öfen: Diese Öfen sind speziell für kleinere Chargen konzipiert und bieten die Flexibilität, verschiedene Arten von Pulverbeschichtungen zu verarbeiten. Hersteller von Batch-Öfen legen großen Wert auf die Effizienz und Energieeinsparung ihrer Produkte, um den Betriebskosten entgegenzuwirken. Typischerweise werden Batch-Öfen in Werkstätten und kleineren Produktionsanlagen eingesetzt, wo Flexibilität und Vielseitigkeit gefragt sind.

- Durchlaufanlagen: Diese Anlagen sind auf die Massenproduktion ausgelegt und ermöglichen einen kontinuierlichen Fluss von Werkstücken durch die Beschichtungslinie. Durchlaufanlagen sind mit hochentwickelten Fördersystemen ausgestattet, die sicherstellen, dass die Teile gleichmäßig beschichtet werden. Ein Beispiel hierfür ist das Power and Free Fördersystem, das eine unterbrechungsfreie Bewegung der Teile durch die Anlage ermöglicht.

- Pulverpistolen: Diese Geräte spielen eine zentrale Rolle beim Auftragen des Pulverlacks. Die Pulverpistole lädt das Pulver elektrostatisch auf, wodurch es gleichmäßig auf der Oberfläche haftet. Moderne Pulverpistolen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die den Pulverfluss und die Aufladung präzise regulieren können. Dies führt zu einer gleichmäßigen Schichtdicke und einer hohen Oberflächenqualität.

Hersteller von Pulverbeschichtungsanlagen und deren Innovationen

Die Hersteller von Pulverbeschichtungsanlagen sind ständig bestrebt, ihre Produkte zu verbessern und an die steigenden Anforderungen der Industrie anzupassen. Zu den wichtigsten Innovationen gehören:

- Energieeffiziente Öfen: Die neuesten Pulverbeschichtungsöfen sind darauf ausgelegt, den Energieverbrauch zu minimieren und die Betriebskosten zu senken. Dies wird durch den Einsatz moderner Isolationsmaterialien und effizienter Heizsysteme erreicht.

- Automatisierte Steuerungssysteme: Die Integration von automatisierten Steuerungssystemen ermöglicht eine präzise Kontrolle über den Beschichtungsprozess. Diese Systeme können Parameter wie Temperatur, Luftstrom und Pulvermengen in Echtzeit anpassen, um optimale Ergebnisse zu gewährleisten.

- Modulare Anlagen: Viele Hersteller bieten modulare Pulverbeschichtungsanlagen an, die es den Betreibern ermöglichen, ihre Anlagen je nach Bedarf zu erweitern oder anzupassen. Diese Flexibilität ist besonders in schnelllebigen Industrien von Vorteil, wo sich die Produktionsanforderungen häufig ändern.

- Nachhaltige Lösungen: Im Zuge der steigenden Nachfrage nach umweltfreundlichen Produktionsverfahren setzen Hersteller auf nachhaltige Lösungen, wie z. B. die Verwendung von recycelbaren Pulvern und energieeffizienten Prozessen. Einige Anlagen sind sogar darauf ausgelegt, die Emissionen von Schadstoffen zu minimieren, was sie besonders umweltfreundlich macht.

Diese Vielfalt an Anlagen und Technologien ermöglicht es Unternehmen, die für ihre spezifischen Bedürfnisse am besten geeigneten Systeme auszuwählen. Dies stellt sicher, dass die beschichteten Produkte höchsten Qualitätsstandards entsprechen und gleichzeitig effizient und umweltfreundlich produziert werden.

Abschnitt 3: Entfernung von Pulverbeschichtung

Mechanische und chemische Verfahren zur Entfernung von Pulverbeschichtung

Die Entfernung von Pulverbeschichtungen kann aus verschiedenen Gründen erforderlich sein, sei es zur Überarbeitung eines Werkstücks, zur Fehlerkorrektur oder zur Vorbereitung einer neuen Beschichtung. Es gibt mehrere Verfahren, um Pulverbeschichtungen zu entfernen, die in mechanische und chemische Methoden unterteilt werden können.

Mechanische Verfahren:

- Sandstrahlen: Beim Sandstrahlen wird ein Abrasivmittel, wie Sand oder Glasperlen, unter hohem Druck auf die beschichtete Oberfläche geschossen. Dieses Verfahren ist effektiv bei der Entfernung von Pulverbeschichtungen, besonders bei Metallen. Es ist jedoch ein abrasives Verfahren, das die Oberfläche des Werkstücks beschädigen kann, weshalb es hauptsächlich für robuste Materialien wie Stahl oder Aluminiumfelgen verwendet wird.

- Strahlen mit Trockeneis: Eine weniger abrasive Alternative zum Sandstrahlen ist das Strahlen mit Trockeneis. Dabei werden Trockeneispartikel auf die beschichtete Oberfläche geschossen. Diese Partikel sublimieren (verwandeln sich von fest in gasförmig) beim Aufprall, was zu einer spröden Ablösung der Pulverbeschichtung führt. Dieses Verfahren ist materialschonend und hinterlässt keine Rückstände.

- Abschleifen und Abkratzen: Diese Methode ist zwar einfach und kostengünstig, jedoch arbeitsintensiv und weniger präzise. Sie eignet sich für kleine Flächen oder Detailarbeiten, bei denen andere Verfahren zu aggressiv wären.

Chemische Verfahren:

- Abbeizmittel: Chemische Abbeizmittel, die speziell für Pulverbeschichtungen entwickelt wurden, können effektiv die Bindungen in der Beschichtung lösen und sie so ablösen. Diese Methode ist besonders geeignet für empfindliche Materialien, bei denen mechanische Verfahren zu Schäden führen könnten. Abbeizmittel erfordern jedoch besondere Sicherheitsvorkehrungen, da sie oft toxische Substanzen enthalten und sorgfältig entsorgt werden müssen.

- Lösemittelbäder: In speziellen Tauchbädern werden die beschichteten Teile in Lösungsmittel getaucht, die die Beschichtung aufweichen und ablösen. Diese Methode ist vor allem bei kompliziert geformten Werkstücken vorteilhaft, da das Lösungsmittel auch schwer zugängliche Bereiche erreicht. Der Einsatz von Lösemitteln muss jedoch unter Berücksichtigung von Umweltschutzauflagen und Arbeitssicherheitsstandards erfolgen.

Pyrolyseöfen und ihre Funktionsweise

Eine fortschrittliche Methode zur Entfernung von Pulverbeschichtungen ist der Einsatz von Pyrolyseöfen. Diese Öfen arbeiten nach dem Prinzip der thermischen Zersetzung (Pyrolyse), bei der organische Substanzen, wie Pulverbeschichtungen, durch hohe Temperaturen in ihre Grundbestandteile zerlegt werden, ohne dass Sauerstoff zugeführt wird.

Funktionsweise von Pyrolyseöfen:

- Temperaturkontrolle: In einem Pyrolyseofen werden die beschichteten Werkstücke bei Temperaturen zwischen 400 und 600 Grad Celsius erhitzt. Die hohe Hitze führt dazu, dass die Pulverbeschichtung zu Ruß und gasförmigen Produkten zerfällt. Diese Rückstände werden dann in einem nachgeschalteten Nachverbrennungsprozess oxidiert und sicher abgeführt.

- Vorteile: Pyrolyseöfen bieten eine sehr gründliche und gleichmäßige Entfernung von Beschichtungen, ohne das zugrunde liegende Material zu beschädigen. Sie sind ideal für große Bauteile und komplexe Geometrien. Zudem ist das Verfahren umweltfreundlicher als viele chemische Alternativen, da die Rückstände größtenteils in ungiftige Gase umgewandelt werden.

- Anwendungen: Pyrolyseöfen werden in der Industrie häufig für die Reinigung von Lackiergehängen, Sprühbeschichtung-Anlagen oder anderen Werkzeugen verwendet, die regelmäßig von Pulverbeschichtungen befreit werden müssen. Auch in der Felgen Pulverbeschichtung spielt diese Methode eine Rolle, insbesondere bei der Vorbereitung von gebrauchten Felgen für eine neue Beschichtung.

Felgen entlacken: Methoden und Herausforderungen

Das Entlacken von Felgen ist eine spezifische Anwendung der Pulverbeschichtungsentfernung, die besondere Herausforderungen mit sich bringt. Felgen, insbesondere aus Aluminium, erfordern eine sorgfältige Behandlung, um Schäden zu vermeiden und eine hochwertige Oberfläche für die Neulackierung zu gewährleisten.

Häufig verwendete Methoden:

- Sandstrahlen: Wie bereits erwähnt, ist das Sandstrahlen eine effektive Methode zum Entfernen von Pulverbeschichtungen auf Felgen. Es bietet den Vorteil, dass es schnell und gründlich arbeitet. Allerdings muss der Druck und das verwendete Abrasivmittel sorgfältig gewählt werden, um die Felge nicht zu beschädigen.

- Chemische Abbeizmittel: Besonders bei empfindlichen Felgen aus Aluminium ist die Verwendung von chemischen Abbeizmitteln eine gängige Praxis. Diese Mittel sind speziell formuliert, um die Pulverbeschichtung zu lösen, ohne das Aluminium anzugreifen. Ein Nachteil dieser Methode ist der erforderliche Aufwand zur sicheren Entsorgung der Chemikalien.

- Pyrolyseöfen: Auch für Felgen ist der Einsatz von Pyrolyseöfen geeignet. Die thermische Zersetzung entfernt die Pulverbeschichtung vollständig und bereitet die Felge optimal für eine neue Beschichtung vor.

Herausforderungen beim Entlacken von Felgen:

- Materialschonung: Das Material der Felge muss geschützt werden, insbesondere bei Aluminiumfelgen, die empfindlicher auf mechanische Belastungen reagieren. Daher ist eine präzise Kontrolle der verwendeten Methoden notwendig.

- Oberflächenvorbereitung: Nach dem Entfernen der Beschichtung muss die Felge häufig erneut vorbereitet werden, um eine perfekte Haftung der neuen Beschichtung zu gewährleisten. Dies kann durch Sandstrahlen, Schleifen oder chemische Vorbehandlung erfolgen.

- Umweltauflagen: Die Entlackung von Felgen, besonders mit chemischen Mitteln, unterliegt strengen Umweltauflagen. Unternehmen müssen sicherstellen, dass alle Verfahren umweltgerecht und sicher für die Arbeiter durchgeführt werden.

Dieser Abschnitt beleuchtet die verschiedenen Methoden zur Entfernung von Pulverbeschichtungen, mit einem besonderen Fokus auf die Verwendung von Pyrolyseöfen und die Herausforderungen bei der Entlackung von Felgen. Der nächste Abschnitt wird sich intensiv mit den Öfen für die Pulverbeschichtung befassen, einschließlich ihrer Typen, Anwendungen und der neuesten Innovationen in diesem Bereich.

Abschnitt 4: Öfen für die Pulverbeschichtung

Trocknungsöfen: Technologie und Einsatzgebiete

Trocknungsöfen sind eine wesentliche Komponente im Pulverbeschichtungsprozess, da sie den entscheidenden Schritt des Aushärtens oder Einbrennens der Beschichtung ermöglichen. Die Auswahl des richtigen Trocknungsofens hängt von mehreren Faktoren ab, darunter die Art der beschichteten Materialien, die Produktionsvolumina und die spezifischen Anforderungen der Beschichtung.

Technologie von Trocknungsöfen:

- Konvektionstrocknung: Die häufigste Methode in Trocknungsöfen ist die Konvektion, bei der heiße Luft über die beschichteten Werkstücke zirkuliert, um die Oberfläche gleichmäßig zu erhitzen und die Pulverbeschichtung zu vernetzen. Diese Öfen sind besonders effektiv für große Werkstücke oder solche mit komplexen Geometrien, da sie eine gleichmäßige Temperaturverteilung gewährleisten.

- Infrarottrocknung: Infrarot-Trocknungsöfen nutzen die Strahlungswärme, um die Beschichtung direkt zu erhitzen. Diese Methode ist schneller als die Konvektionstrocknung und kann besonders bei dünneren Schichten oder empfindlichen Materialien von Vorteil sein. Infrarotöfen sind in der Regel kompakter und energieeffizienter, da sie gezielt und schnell Wärme abgeben.

- Kombinationsöfen: Einige moderne Trocknungsöfen kombinieren Konvektion und Infrarotstrahlung, um die Vorteile beider Technologien zu nutzen. Diese Öfen bieten Flexibilität und Effizienz und können an verschiedene Beschichtungsanforderungen angepasst werden.

Einsatzgebiete von Trocknungsöfen:

- Automobilindustrie: Hier werden Trocknungsöfen verwendet, um Karosserieteile, Felgen und andere Komponenten zu beschichten. Aufgrund der hohen Anforderungen an die Haltbarkeit und das Erscheinungsbild der Beschichtungen sind präzise kontrollierte Trocknungsprozesse unerlässlich.

- Maschinenbau und Metallverarbeitung: In diesen Industrien sind Trocknungsöfen für die Beschichtung von Maschinenkomponenten und Werkzeugen unverzichtbar. Die Beschichtung muss extremen Bedingungen wie hoher Belastung und Korrosion standhalten, was durch eine sorgfältige Trocknung gewährleistet wird.

- Möbel- und Haushaltsgeräteproduktion: Hier werden Trocknungsöfen für die Beschichtung von Metallrahmen, Gehäusen und anderen Bauteilen eingesetzt, die ein ansprechendes Finish und Schutz vor alltäglichen Belastungen benötigen.

Einbrennöfen und ihre Bedeutung in der Pulverbeschichtung

Einbrennöfen, auch als Aushärteöfen bekannt, spielen eine zentrale Rolle im Pulverbeschichtungsprozess. Sie sorgen dafür, dass der aufgetragene Pulverlack zu einer harten, widerstandsfähigen Beschichtung wird. Der Einbrennprozess ist entscheidend für die Qualität und die Langlebigkeit der Beschichtung.

Funktionsweise von Einbrennöfen:

- Erwärmung und Aushärtung: In einem Einbrennofen wird das Werkstück auf eine Temperatur erhitzt, bei der das Pulver zu schmelzen beginnt und sich zu einer gleichmäßigen Schicht vernetzt. Diese Temperatur liegt in der Regel zwischen 160 und 200 Grad Celsius, abhängig vom verwendeten Pulverlack und dem zu beschichtenden Material.

- Präzise Temperaturkontrolle: Die genaue Kontrolle der Temperatur und der Einbrennzeit ist entscheidend für die Qualität der Beschichtung. Überhitzung kann zu Blasenbildung oder Verbrennungen führen, während eine zu niedrige Temperatur eine unzureichende Aushärtung zur Folge haben kann, was die Haltbarkeit der Beschichtung beeinträchtigt.

- Luftzirkulation und Wärmeverteilung: Moderne Einbrennöfen sind so konzipiert, dass sie eine gleichmäßige Luftzirkulation und Wärmeverteilung gewährleisten. Dies ist besonders wichtig bei der Beschichtung großer oder komplex geformter Werkstücke, um sicherzustellen, dass die gesamte Oberfläche gleichmäßig gehärtet wird.

Bedeutung von Einbrennöfen in verschiedenen Industrien:

- Automobil- und Luftfahrtindustrie: Hier werden Einbrennöfen verwendet, um Teile zu beschichten, die extremen Bedingungen standhalten müssen, wie etwa hohe Temperaturen, mechanische Belastungen und Korrosion. Die Beschichtung muss daher absolut gleichmäßig und fehlerfrei sein.

- Elektronik- und Haushaltsgeräteproduktion: In diesen Bereichen ist die ästhetische Qualität der Beschichtung ebenso wichtig wie ihre Funktionalität. Einbrennöfen sorgen dafür, dass Gehäuse, Rahmenteile und andere Komponenten ein hochwertiges Finish erhalten, das den täglichen Anforderungen gerecht wird.

- Industrielle Ausrüstungen: Für Maschinen und Anlagen, die in anspruchsvollen Umgebungen eingesetzt werden, ist die Pulverbeschichtung oft der erste Schutz gegen Verschleiß und Korrosion. Einbrennöfen spielen hier eine entscheidende Rolle, um sicherzustellen, dass die Beschichtung langlebig und widerstandsfähig ist.

Pulverbeschichtungsöfen: Von kleinen Anlagen bis zu industriellen Lösungen

Pulverbeschichtungsöfen sind in vielen verschiedenen Größen und Ausführungen erhältlich, um den Anforderungen unterschiedlichster Produktionsumgebungen gerecht zu werden. Von kleinen Werkstätten bis hin zu großen industriellen Anlagen gibt es für jede Anwendung die passende Lösung.

Kleine Pulverbeschichtungsöfen:

- Kompakte Öfen für kleine Chargen: Diese Öfen sind ideal für kleine Werkstätten, die Einzelstücke oder kleine Serien beschichten. Sie sind kostengünstig und einfach zu bedienen, wodurch sie sich besonders für kleinere Unternehmen oder spezialisierte Werkstätten eignen.

- Flexible Batch-Öfen: Batch-Öfen bieten Flexibilität und Vielseitigkeit, da sie für eine Vielzahl von Werkstücken und Beschichtungen geeignet sind. Sie sind besonders beliebt bei Unternehmen, die häufig wechselnde oder maßgeschneiderte Aufträge abwickeln.

Industrielle Pulverbeschichtungsöfen:

- Großöfen für Massenproduktion: Diese Öfen sind darauf ausgelegt, große Mengen von Werkstücken in kurzer Zeit zu beschichten. Sie sind häufig Teil automatisierter Produktionslinien und bieten hohe Durchsatzraten bei gleichbleibender Qualität.

- Spezialisierte Anlagen: In bestimmten Industrien, wie der Automobilproduktion, sind spezialisierte Pulverbeschichtungsöfen im Einsatz, die auf die spezifischen Anforderungen der jeweiligen Produktion abgestimmt sind. Dazu gehören z. B. Öfen mit speziellen Heiztechnologien oder solchen, die besonders große oder komplexe Werkstücke verarbeiten können.

Hersteller von Batch-Öfen und maßgeschneiderte Lösungen:

- Führende Hersteller: Hersteller von Pulverbeschichtungsöfen bieten eine Vielzahl von Modellen an, die sowohl standardisierte als auch maßgeschneiderte Lösungen umfassen. Unternehmen, die spezielle Anforderungen haben, können Öfen bestellen, die genau auf ihre Produktionsprozesse abgestimmt sind.

- Maßgeschneiderte Lösungen: Für Unternehmen, die einzigartige Anforderungen haben, bieten viele Hersteller maßgeschneiderte Öfen an, die genau auf die spezifischen Bedürfnisse abgestimmt sind. Dies kann z. B. besondere Anforderungen an die Größe, die Heiztechnologie oder die Automatisierung betreffen.

Mit diesen Informationen über die verschiedenen Arten von Öfen und deren Anwendungen wird deutlich, dass die Wahl des richtigen Ofens entscheidend für die Qualität und Effizienz des Pulverbeschichtungsprozesses ist.

Abschnitt 5: Lackierkabinen und Absauganlagen

Pulverbeschichtungskabinen: Funktion und Aufbau

Pulverbeschichtungskabinen sind zentrale Elemente in der Pulverbeschichtung, da sie eine kontrollierte Umgebung bieten, in der das Pulver gleichmäßig und präzise aufgetragen werden kann. Der Aufbau und die Funktion einer Pulverbeschichtungskabine sind entscheidend für die Qualität des Beschichtungsprozesses sowie für die Sicherheit und Effizienz des Betriebs.

Funktion einer Pulverbeschichtungskabine:

- Kontrollierte Umgebung: Die Kabine sorgt dafür, dass das Pulver ausschließlich auf das Werkstück aufgetragen wird und nicht in die Umgebung gelangt. Dies minimiert den Pulververlust und verhindert eine Kontamination anderer Bereiche der Produktion.

- Effiziente Pulverrückgewinnung: Überschüssiges Pulver, das nicht auf dem Werkstück haftet, wird in den meisten Pulverbeschichtungskabinen durch ein Absaugsystem erfasst und recycelt. Dies reduziert den Materialverbrauch und die Betriebskosten erheblich.

- Sicherheitsvorkehrungen: Moderne Pulverbeschichtungskabinen sind mit Sicherheitssystemen ausgestattet, die den Bediener vor Gefahren wie explosionsfähigen Pulvermengen oder elektrostatischen Entladungen schützen. Dazu gehören automatische Abschaltungen und spezielle Belüftungssysteme.

Aufbau einer Pulverbeschichtungskabine:

- Kabinenwände und -decke: Die Kabinen sind in der Regel aus robusten, pulverbeschichteten Stahlplatten oder anderen feuerfesten Materialien gefertigt, die eine lange Lebensdauer und hohe Sicherheit bieten.

- Filter- und Absaugsysteme: Das Herzstück der Kabine sind die Filter- und Absaugsysteme, die dafür sorgen, dass überschüssiges Pulver effizient abgesaugt und gefiltert wird. Diese Systeme sind oft modular aufgebaut, sodass sie an die spezifischen Bedürfnisse der Produktion angepasst werden können.

- Beleuchtung: Eine gute Beleuchtung ist in der Kabine unerlässlich, um sicherzustellen, dass der Bediener das Pulver gleichmäßig auftragen kann. Viele Kabinen sind mit speziellen LED-Leuchten ausgestattet, die eine optimale Ausleuchtung der Arbeitsfläche bieten.

- Fördersysteme: Je nach Anwendungsbereich kann die Kabine mit einem internen Fördersystem ausgestattet sein, das die Werkstücke automatisch durch die Kabine bewegt. Dies ist besonders nützlich in automatisierten Produktionslinien, in denen eine hohe Durchsatzrate erforderlich ist.

Automatische Lackieranlagen vs. manuelle Systeme

In der Pulverbeschichtungsindustrie gibt es zwei Haupttypen von Beschichtungssystemen: automatische und manuelle Lackieranlagen. Beide Systeme haben ihre eigenen Vor- und Nachteile, und die Wahl des richtigen Systems hängt von den spezifischen Anforderungen der Produktion ab.

Automatische Lackieranlagen:

- Vollautomatisierte Prozesse: Automatische Lackieranlagen sind darauf ausgelegt, den gesamten Beschichtungsprozess ohne menschliches Eingreifen durchzuführen. Dies umfasst das Auftragen des Pulvers, das Aushärten im Ofen und in einigen Fällen auch die chemische Vorbehandlung.

- Hohe Effizienz und Konsistenz: Der größte Vorteil automatischer Anlagen ist die hohe Effizienz und Konsistenz der Beschichtungen. Durch den Einsatz von Robotern und automatisierten Steuerungssystemen wird eine gleichmäßige Beschichtung aller Werkstücke gewährleistet, unabhängig von der Komplexität der Geometrie.

- Anwendungen in der Großproduktion: Automatische Lackieranlagen sind besonders in Industrien mit hohen Produktionsvolumina verbreitet, wie z. B. in der Automobilindustrie oder der Herstellung von Haushaltsgeräten. Diese Anlagen ermöglichen eine schnelle und kostengünstige Beschichtung großer Stückzahlen.

Manuelle Lackieranlagen:

- Flexibilität und Vielseitigkeit: Manuelle Lackieranlagen bieten eine hohe Flexibilität, da der Bediener den Beschichtungsprozess anpassen kann. Dies ist besonders vorteilhaft bei kleineren Chargen, Einzelstücken oder speziellen Projekten, die eine individuelle Handhabung erfordern.

- Niedrigere Investitionskosten: Manuelle Systeme sind in der Regel günstiger in der Anschaffung und erfordern weniger komplexe Technik als automatische Anlagen. Dies macht sie attraktiv für kleinere Unternehmen oder Werkstätten, die keine großen Produktionsvolumina bearbeiten müssen.

- Anwendungen in der Spezialproduktion: Manuelle Lackieranlagen werden häufig in spezialisierten Werkstätten eingesetzt, wo es auf Detailarbeit und Anpassungsfähigkeit ankommt, wie z. B. bei der Felgen Pulverbeschichtung oder der Beschichtung von Kleinteilen.

Mobile Absaugwände und ihre Einsatzmöglichkeiten

Mobile Absaugwände sind eine flexible Lösung, die in vielen Bereichen der Pulverbeschichtung und anderen industriellen Anwendungen eingesetzt wird. Sie dienen dazu, überschüssiges Pulver oder Staubpartikel abzusaugen und somit eine saubere und sichere Arbeitsumgebung zu gewährleisten.

Funktion von mobilen Absaugwänden:

- Effiziente Partikelabsaugung: Mobile Absaugwände sind mit leistungsstarken Filtern ausgestattet, die Partikel und Dämpfe aus der Luft entfernen. Dies sorgt für eine saubere Umgebung und schützt den Bediener vor gesundheitsschädlichen Substanzen.

- Einfache Positionierung: Durch ihre Mobilität können diese Wände flexibel an verschiedenen Stellen in der Werkstatt oder Produktionshalle aufgestellt werden. Dies ist besonders nützlich in dynamischen Arbeitsumgebungen, in denen der Standort der Beschichtungsvorgänge häufig wechselt.

- Platzsparend und flexibel: Mobile Absaugwände benötigen weniger Platz als fest installierte Systeme und können bei Bedarf schnell abgebaut und an einem anderen Ort wieder aufgebaut werden. Dies macht sie ideal für kleinere Werkstätten oder temporäre Beschichtungsstationen.

Einsatzmöglichkeiten:

- Kleinteile-Pulverbeschichtung: Mobile Absaugwände sind besonders nützlich bei der Beschichtung von kleinen Teilen, bei denen eine stationäre Kabine überdimensioniert wäre. Sie bieten eine kostengünstige und effiziente Lösung für die Handhabung von kleinen Produktionschargen.

- Temporäre Beschichtungsbereiche: In Werkstätten, die keine festen Beschichtungsstationen haben oder diese nur gelegentlich benötigen, bieten mobile Absaugwände eine praktische Lösung. Sie können bei Bedarf schnell eingerichtet und anschließend wieder verstaut werden.

- Zusätzliche Sicherheit: In großen Produktionshallen können mobile Absaugwände als zusätzliche Sicherheitsmaßnahme eingesetzt werden, um überschüssiges Pulver oder Staubpartikel aufzufangen, die nicht von den Hauptabsauganlagen erfasst werden.

Lackiergehänge: Bedeutung für den Beschichtungsprozess

Lackiergehänge spielen eine entscheidende Rolle im Pulverbeschichtungsprozess, da sie die Werkstücke während der Beschichtung sicher und stabil halten. Die richtige Wahl und Konfiguration der Lackiergehänge kann die Qualität der Beschichtung erheblich beeinflussen.

Aufbau und Funktion von Lackiergehängen:

- Stabile Halterung: Lackiergehänge sind so konstruiert, dass sie Werkstücke sicher halten, ohne deren Oberfläche zu beschädigen. Sie bestehen in der Regel aus robusten Materialien wie Edelstahl oder spezialbeschichtetem Stahl, um den Belastungen des Beschichtungsprozesses standzuhalten.

- Flexibilität und Anpassungsfähigkeit: Die Geometrie und Größe der Lackiergehänge kann an die spezifischen Anforderungen der zu beschichtenden Teile angepasst werden. Es gibt sowohl standardisierte Gehäuse als auch maßgeschneiderte Lösungen für komplexe oder ungewöhnlich geformte Werkstücke.

- Effizienzsteigerung: Durch den Einsatz von Lackiergehängen können mehrere Werkstücke gleichzeitig beschichtet werden, was die Effizienz des Prozesses steigert. Zudem ermöglichen sie eine gleichmäßige Beschichtung, da die Werkstücke in einer optimalen Position gehalten werden.

Bedeutung für den Beschichtungsprozess:

- Optimale Beschichtungsqualität: Ein gut gestaltetes Lackiergehänge stellt sicher, dass das Pulver gleichmäßig aufgetragen wird und alle Bereiche des Werkstücks erreicht. Dies minimiert das Risiko von ungleichmäßigen Schichtdicken oder Fehlstellen.

- Zeit- und Kostenersparnis: Da mehrere Werkstücke gleichzeitig beschichtet werden können und weniger manuelle Handhabung erforderlich ist, trägt der Einsatz von Lackiergehängen zur Reduzierung der Durchlaufzeiten und Kosten bei.

- Spezielle Anwendungen: In der Automobilindustrie, der Luftfahrt und anderen High-Tech-Bereichen, in denen die Beschichtungsqualität von entscheidender Bedeutung ist, sind spezialisierte Lackiergehänge unverzichtbar. Sie ermöglichen die präzise Positionierung und Fixierung von Werkstücken, die besonders hohe Anforderungen an die Beschichtung stellen.

Abschnitt 6: Fördertechnik in der Pulverbeschichtung

Transport-Schienensysteme für Boden- und Deckentransport

In der Pulverbeschichtung ist die effiziente Bewegung der Werkstücke durch die verschiedenen Prozessstufen entscheidend für eine gleichmäßige und hochwertige Beschichtung. Transport-Schienensysteme spielen dabei eine zentrale Rolle, da sie eine flexible und präzise Handhabung der Werkstücke ermöglichen.

Arten von Transport-Schienensystemen:

- Bodengeführte Schienensysteme: Diese Systeme sind besonders in Produktionsumgebungen verbreitet, in denen Platz eine Rolle spielt oder in denen schwere Werkstücke transportiert werden müssen. Bodengeführte Schienensysteme sind stabil und können große Lasten tragen. Sie sind ideal für Anwendungen, bei denen schwere oder sperrige Teile bewegt werden, wie etwa in der Automobilindustrie.

- Deckengeführte Schienensysteme: Diese Systeme bieten den Vorteil, dass sie den Boden frei lassen, was in beengten Produktionsumgebungen oder bei komplexen Werkstücken nützlich ist. Deckengeführte Schienensysteme ermöglichen eine nahtlose Integration in den Produktionsfluss und sind besonders in industriellen Anwendungen verbreitet, bei denen Platz und Zugänglichkeit kritisch sind.

Einsatzgebiete und Vorteile:

- Flexibilität: Schienensysteme bieten eine hohe Flexibilität, da sie an die spezifischen Anforderungen der Produktion angepasst werden können. Sie ermöglichen es, Werkstücke durch verschiedene Stationen wie Vorbehandlung, Beschichtung und Trocknung zu transportieren, ohne dass eine manuelle Handhabung erforderlich ist.

- Effizienzsteigerung: Durch die Automatisierung des Transports wird die Durchlaufzeit erheblich verkürzt. Schienensysteme sind oft mit Steuerungssystemen ausgestattet, die den Transport der Werkstücke synchronisieren und optimieren, was zu einer gleichmäßigen und effizienten Produktion führt.

- Sicherheitsaspekte: Die Verwendung von Schienensystemen reduziert das Risiko von Unfällen, da schwere Werkstücke sicher transportiert werden können, ohne dass sie manuell bewegt werden müssen. Dies ist besonders wichtig in Branchen wie der Automobilproduktion oder im Maschinenbau, wo große und schwere Teile häufig vorkommen.

Power and Free Förderer: Funktionsweise und Vorteile

Power and Free Förderer sind eine fortschrittliche Art von Fördersystemen, die eine besonders flexible und effiziente Bewegung der Werkstücke in der Pulverbeschichtung ermöglichen. Diese Systeme bieten eine Reihe von Vorteilen gegenüber traditionellen Fördersystemen, insbesondere in Produktionsumgebungen, in denen eine hohe Flexibilität und präzise Steuerung erforderlich sind.

Funktionsweise von Power and Free Förderern:

- Zwei-Schienen-System: Power and Free Förderer bestehen aus zwei Schienensystemen – einer „Power“-Schiene, die die Antriebskraft liefert, und einer „Free“-Schiene, auf der die Werkstücke bewegt werden. Dieses Design ermöglicht es, dass Werkstücke unabhängig voneinander transportiert werden können, was die Flexibilität im Produktionsprozess erhöht.

- Flexibler Stopp und Start: Eines der Hauptmerkmale von Power and Free Förderern ist die Fähigkeit, Werkstücke bei Bedarf anzuhalten und später wieder zu starten, ohne den gesamten Produktionsfluss zu unterbrechen. Dies ist besonders nützlich in komplexen Produktionslinien, wo verschiedene Prozesse unterschiedliche Taktzeiten erfordern.

- Vollständige Automatisierung: Power and Free Systeme können vollständig automatisiert betrieben werden, mit integrierten Steuerungssystemen, die den gesamten Produktionsprozess überwachen und steuern. Dies ermöglicht eine nahtlose Integration in bestehende Produktionsumgebungen und reduziert die Notwendigkeit manueller Eingriffe.

Vorteile von Power and Free Förderern:

- Hohe Flexibilität: Die Fähigkeit, Werkstücke unabhängig voneinander zu bewegen, bietet eine außergewöhnliche Flexibilität, insbesondere in Produktionslinien mit mehreren Prozessschritten oder unterschiedlichen Produktionsgeschwindigkeiten.

- Effiziente Raumnutzung: Power and Free Förderer sind platzsparend und können in verschiedenen Konfigurationen installiert werden, einschließlich mehrstöckiger Anlagen. Dies ermöglicht eine optimale Nutzung des verfügbaren Raums und eine höhere Produktionskapazität auf begrenztem Raum.

- Reduzierte Produktionskosten: Durch die Automatisierung und Flexibilisierung des Transports können Produktionskosten gesenkt werden. Power and Free Förderer reduzieren die Notwendigkeit für manuelle Eingriffe, minimieren die Standzeiten und erhöhen die Gesamteffizienz der Produktion.

Kardangelenkketten und ihre Rolle in Pulverbeschichtungsanlagen

Kardangelenkketten sind eine Schlüsselkomponente in vielen Pulverbeschichtungsanlagen, insbesondere in Systemen, die eine flexible und präzise Bewegung der Werkstücke erfordern. Sie spielen eine wichtige Rolle in der Fördertechnik und tragen wesentlich zur Effizienz und Zuverlässigkeit des Beschichtungsprozesses bei.

Aufbau und Funktionsweise von Kardangelenkketten:

- Flexibles Gelenksystem: Kardangelenkketten bestehen aus einer Reihe von miteinander verbundenen Gliedern, die über Gelenke flexibel miteinander verbunden sind. Dies ermöglicht es, die Kette um Ecken und über Hindernisse hinweg zu führen, ohne die Bewegung der Werkstücke zu unterbrechen.

- Hohe Belastbarkeit: Diese Ketten sind für hohe Belastungen ausgelegt und können schwere Werkstücke sicher transportieren. Sie werden häufig in industriellen Anwendungen eingesetzt, in denen große oder sperrige Teile bewegt werden müssen, wie z. B. in der Automobil- oder Maschinenbauindustrie.

- Präzise Steuerung: Die Flexibilität und Stabilität von Kardangelenkketten ermöglichen eine präzise Steuerung der Werkstücke während des Transports durch die Pulverbeschichtungsanlage. Dies ist entscheidend für die gleichmäßige Beschichtung und die Vermeidung von Fehlstellen.

Bedeutung und Anwendungen:

- Industrielle Anwendungen: Kardangelenkketten sind in einer Vielzahl von industriellen Anwendungen unverzichtbar, insbesondere in Produktionslinien, in denen Werkstücke durch verschiedene Stationen transportiert werden müssen. Sie bieten die Flexibilität, die erforderlich ist, um komplexe Produktionsanforderungen zu erfüllen.

- Automobilindustrie: In der Automobilproduktion werden Kardangelenkketten häufig in Pulverbeschichtungsanlagen eingesetzt, um Karosserieteile, Fahrwerkkomponenten und andere schwere Werkstücke zu transportieren. Ihre hohe Belastbarkeit und Flexibilität machen sie ideal für diese anspruchsvollen Anwendungen.

- Integration in Förderanlagen: Kardangelenkketten können in eine Vielzahl von Förderanlagen integriert werden, einschließlich Power and Free Förderern und anderen Schienensystemen. Dies ermöglicht eine nahtlose Integration in bestehende Produktionslinien und erhöht die Gesamteffizienz der Anlage.

Die Fördertechnik ist ein entscheidender Faktor für die Effizienz und Qualität des Pulverbeschichtungsprozesses. Mit den richtigen Systemen und Komponenten, wie Transport-Schienensystemen, Power and Free Förderern und Kardangelenkketten, können Unternehmen ihre Produktionsprozesse optimieren und die Qualität der Beschichtungen sicherstellen.

Abschnitt 7: Chemische Vorbehandlung und Spezialanwendungen

Vorbehandlung für eine optimale Pulverbeschichtung

Die chemische Vorbehandlung ist ein kritischer Schritt im Pulverbeschichtungsprozess, da sie die Basis für eine langlebige und gleichmäßige Beschichtung legt. Eine gründliche Vorbehandlung entfernt Verunreinigungen von der Oberfläche des Werkstücks und schafft eine optimale Haftung für den Pulverlack. Ohne diese Vorbehandlung könnte die Beschichtung ungleichmäßig aufgetragen werden oder sich vorzeitig ablösen.

Verfahren der chemischen Vorbehandlung:

- Entfettung: Der erste Schritt in der chemischen Vorbehandlung ist in der Regel die Entfettung. Hierbei werden Öle, Fette und andere organische Verunreinigungen, die während der Produktion auf das Werkstück gelangt sind, entfernt. Dies erfolgt oft durch den Einsatz von speziellen Reinigungsmitteln oder Lösungsmitteln, die in einem Tauchbad oder durch Sprühreinigung aufgetragen werden.

- Phosphatierung: Nach der Entfettung folgt oft die Phosphatierung, ein Prozess, bei dem eine dünne Schicht Phosphat auf der Metalloberfläche gebildet wird. Diese Schicht verbessert die Haftung des Pulvers und erhöht die Korrosionsbeständigkeit des Werkstücks. Phosphatierungen sind in verschiedenen Formen erhältlich, darunter Zink-, Eisen- und Manganphosphatierungen, je nach den spezifischen Anforderungen der Anwendung.

- Chromatierung und Chromfrei-Verfahren: Für Aluminium und andere NE-Metalle wird oft eine Chromatierung durchgeführt. Diese bildet eine passivierende Schicht auf der Oberfläche, die nicht nur die Haftung verbessert, sondern auch die Korrosionsbeständigkeit erhöht. Chromfreie Verfahren sind eine umweltfreundlichere Alternative, die in den letzten Jahren an Bedeutung gewonnen hat.

- Passivierung: Als letzter Schritt in der Vorbehandlung kann eine Passivierung durchgeführt werden, bei der die Oberfläche des Werkstücks durch chemische Mittel stabilisiert wird. Dies schützt das Metall vor Oxidation und bereitet es optimal auf die nachfolgende Pulverbeschichtung vor.

Bedeutung der Vorbehandlung:

- Verbesserte Haftung: Die chemische Vorbehandlung sorgt dafür, dass das Pulver fest auf der Oberfläche haftet, was die Lebensdauer der Beschichtung erheblich verlängert.

- Korrosionsschutz: Eine gute Vorbehandlung erhöht die Widerstandsfähigkeit des Werkstücks gegenüber Korrosion, was besonders in Anwendungen wichtig ist, die extremen Umweltbedingungen ausgesetzt sind, wie z. B. in der Automobilindustrie oder im Bauwesen.

- Gleichmäßige Beschichtung: Die Entfernung von Verunreinigungen und die Schaffung einer gleichmäßigen Oberfläche sind entscheidend, um eine gleichmäßige Beschichtung ohne Fehlstellen oder Unebenheiten zu gewährleisten.

Schraubenbeschichtung: Herausforderungen und Lösungen

Die Beschichtung von Schrauben stellt eine besondere Herausforderung dar, da sie klein, oft komplex geformt und in großen Mengen produziert werden. Zudem müssen die Beschichtungen widerstandsfähig gegen mechanische Belastungen und Korrosion sein, während die Funktionalität der Schrauben, wie z. B. das Drehmoment oder die Passgenauigkeit, nicht beeinträchtigt werden darf.

Herausforderungen bei der Schraubenbeschichtung:

- Kleinere Abmessungen und komplexe Formen: Schrauben haben oft feine Gewinde und komplizierte Geometrien, die schwer zu beschichten sind. Eine ungleichmäßige Beschichtung kann die Funktionalität beeinträchtigen oder zu Fehlern führen.

- Massenproduktion: In vielen Fällen werden Schrauben in großen Mengen hergestellt und beschichtet, was eine gleichbleibende Qualität erfordert. Schwankungen im Beschichtungsprozess können zu unbrauchbaren Chargen führen.

- Mechanische Belastung: Schrauben müssen starken mechanischen Kräften standhalten, insbesondere beim Eindrehen in Materialien. Die Beschichtung muss daher nicht nur widerstandsfähig gegen Korrosion sein, sondern auch eine hohe Abriebfestigkeit aufweisen.

Lösungen für die Schraubenbeschichtung:

- Spezialisierte Pulverbeschichtungsanlagen: Es gibt spezielle Anlagen, die für die Beschichtung von Schrauben und anderen Kleinteilen entwickelt wurden. Diese Anlagen sind so konzipiert, dass sie eine gleichmäßige Beschichtung bei hoher Durchsatzrate gewährleisten können.

- Optimierte Pulverrezepturen: Für die Schraubenbeschichtung werden häufig spezielle Pulver verwendet, die eine hohe Haftung und Beständigkeit bieten. Diese Pulver sind so formuliert, dass sie den Anforderungen der Schrauben hinsichtlich mechanischer Belastung und Korrosionsbeständigkeit gerecht werden.

- Trommel- oder Zentrifugalbeschichtung: In der industriellen Produktion werden Schrauben oft in Trommel- oder Zentrifugalbeschichtungsanlagen behandelt. In diesen Anlagen werden die Schrauben kontinuierlich in einem rotierenden Behälter bewegt, während das Pulver aufgebracht wird. Dies sorgt für eine gleichmäßige Beschichtung und reduziert die Gefahr von Verklumpungen oder ungleichmäßigen Schichtdicken.

- Nachbearbeitung: Nach der Beschichtung können Schrauben zusätzlich einer Nachbearbeitung unterzogen werden, wie z. B. einer Wärmebehandlung, um die mechanischen Eigenschaften weiter zu verbessern und die Haftung des Pulvers zu optimieren.

Spezielle Anwendungen: Kleinteile, Alufelgen und mehr

Neben Schrauben gibt es viele andere spezielle Anwendungen für die Pulverbeschichtung, die jeweils eigene Herausforderungen und Anforderungen mit sich bringen. Einige dieser Anwendungen umfassen Kleinteile, Alufelgen und andere spezialisierte Produkte, die eine maßgeschneiderte Herangehensweise erfordern.

Pulverbeschichtung von Kleinteilen:

- Kleinteile, wie z. B. Schrauben, Muttern oder andere Verbindungselemente, werden oft in großen Mengen beschichtet, was eine effiziente und gleichmäßige Beschichtung erfordert.

- Spezielle Anlagen, wie Trommel- oder Zentrifugalbeschichtungsanlagen, ermöglichen die gleichmäßige Beschichtung auch von sehr kleinen Teilen.

- Eine präzise Steuerung des Beschichtungsprozesses ist entscheidend, um sicherzustellen, dass alle Teile eine gleichmäßige Schichtdicke aufweisen und funktionsfähig bleiben.

Alufelgen Sandstrahlen und Lackieren:

- Alufelgen sind besonders beliebt für ihre Leichtigkeit und Ästhetik, was sie zu einem der häufigsten Anwendungsgebiete der Pulverbeschichtung macht.

- Vor der Pulverbeschichtung müssen die Felgen oft sandgestrahlt werden, um alte Lack- oder Beschichtungsschichten zu entfernen und die Oberfläche für eine neue Beschichtung vorzubereiten.

- Das Sandstrahlen sorgt für eine gleichmäßige, aufgeraute Oberfläche, die eine optimale Haftung der Pulverbeschichtung ermöglicht. Nach dem Sandstrahlen folgt die eigentliche Beschichtung, bei der sowohl funktionale als auch ästhetische Anforderungen erfüllt werden müssen.

Weitere spezialisierte Anwendungen:

- Die Pulverbeschichtung wird auch in vielen anderen spezialisierten Anwendungen eingesetzt, wie z. B. in der Beschichtung von Haushaltsgeräten, elektronischen Gehäusen oder architektonischen Elementen.

- Jede dieser Anwendungen erfordert eine sorgfältige Planung und Anpassung des Beschichtungsprozesses, um die spezifischen Anforderungen zu erfüllen.

Dieser Abschnitt hat die Bedeutung der chemischen Vorbehandlung und die speziellen Herausforderungen der Beschichtung von Schrauben und anderen Kleinteilen beleuchtet. Im nächsten Abschnitt werde ich die Automatisierung und Innovation in der Pulverbeschichtung näher betrachten, einschließlich der neuesten Trends und Technologien.

Abschnitt 8: Automatisierung und Innovation in der Pulverbeschichtung

Fortschritte in der Automatisierung: Automatische Lackieranlagen

Die Automatisierung in der Pulverbeschichtung hat in den letzten Jahren erhebliche Fortschritte gemacht, insbesondere durch den Einsatz automatischer Lackieranlagen. Diese Anlagen ermöglichen eine hochpräzise, effiziente und konsistente Beschichtung, die den Anforderungen moderner Industrien gerecht wird. Automatische Lackieranlagen sind besonders in Großserienproduktionen von Vorteil, wo hohe Stückzahlen bei gleichbleibender Qualität gefragt sind.

Merkmale automatischer Lackieranlagen:

- Robotertechnologie: Automatische Lackieranlagen nutzen oft Roboterarme, die mit Präzision das Pulver auf die Werkstücke auftragen. Diese Roboter sind programmierbar und können komplexe Bewegungsmuster ausführen, um auch schwierige Geometrien gleichmäßig zu beschichten. Die Genauigkeit der Roboter sorgt dafür, dass jede Beschichtungsschicht exakt den Spezifikationen entspricht, was die Qualität und Effizienz des Prozesses steigert.

- Integrierte Steuerungssysteme: Moderne automatische Lackieranlagen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die den gesamten Beschichtungsprozess überwachen und steuern. Diese Systeme können in Echtzeit Anpassungen vornehmen, um die optimale Pulverdichte, Sprührate und Temperatur zu gewährleisten. Dadurch wird der Materialverbrauch minimiert und die Qualität der Beschichtung maximiert.

- Schnellwechsel-Systeme: Ein weiteres innovatives Merkmal automatischer Anlagen ist das Schnellwechsel-System, das den schnellen Wechsel zwischen verschiedenen Pulverlacken ermöglicht. Dies ist besonders nützlich in Produktionsumgebungen, in denen häufig die Farbe oder das Material gewechselt werden muss. Das System sorgt dafür, dass der Produktionsfluss nicht unterbrochen wird, was zu einer höheren Produktivität führt.

Vorteile der Automatisierung:

- Konstante Qualität: Durch die Automatisierung wird die menschliche Fehlerquote nahezu eliminiert, was zu einer konstant hohen Qualität der Beschichtungen führt. Dies ist besonders wichtig in Industrien wie der Automobil- oder Luftfahrtindustrie, wo jedes Detail zählt.

- Höhere Produktionsgeschwindigkeit: Automatische Anlagen können rund um die Uhr arbeiten, ohne Ermüdungserscheinungen oder Pausen. Dies führt zu einer signifikant höheren Produktionsgeschwindigkeit, was die Effizienz und Rentabilität der Produktion erhöht.

- Reduzierte Betriebskosten: Trotz der anfänglich höheren Investitionskosten amortisieren sich automatische Lackieranlagen schnell durch die Einsparungen bei Material, Arbeitskraft und Produktionszeit. Die präzise Steuerung des Pulvers und die Minimierung von Abfall tragen ebenfalls zur Senkung der Betriebskosten bei.

Zukunft der Pulverbeschichtung: Innovationen und Trends

Die Pulverbeschichtungsindustrie entwickelt sich ständig weiter, getrieben von neuen Technologien, Materialien und Prozessen. Diese Innovationen zielen darauf ab, die Effizienz zu steigern, die Umweltbelastung zu reduzieren und die Qualität der Beschichtungen weiter zu verbessern.

Neue Materialien und Pulverformulierungen:

- Nano-Pulver: Eine der vielversprechendsten Innovationen in der Pulverbeschichtung ist die Entwicklung von Nano-Pulvern. Diese Pulver enthalten extrem kleine Partikel, die eine noch glattere und widerstandsfähigere Oberfläche ermöglichen. Nano-Pulver bieten auch verbesserte mechanische Eigenschaften, wie z. B. erhöhte Härte und Kratzfestigkeit, was sie ideal für anspruchsvolle Anwendungen macht.

- UV-härtende Pulver: Eine weitere bedeutende Entwicklung sind UV-härtende Pulver, die anstelle von Wärme mit ultraviolettem Licht gehärtet werden. Diese Technologie bietet den Vorteil, dass die Aushärtung bei Raumtemperatur erfolgen kann, was den Energieverbrauch erheblich reduziert. UV-härtende Pulver eignen sich besonders für temperaturempfindliche Substrate oder für Anwendungen, bei denen eine schnelle Aushärtung erforderlich ist.

Umweltfreundliche Technologien:

- Lösemittelfreie Beschichtungen: Da der Umweltschutz in der Industrie zunehmend an Bedeutung gewinnt, sind lösemittelfreie Pulverbeschichtungen auf dem Vormarsch. Diese Beschichtungen setzen keine flüchtigen organischen Verbindungen (VOCs) frei und sind daher besonders umweltfreundlich. Die Entwicklung solcher umweltfreundlichen Pulver ist ein entscheidender Schritt hin zu einer nachhaltigeren Produktion.

- Recycling und Wiederverwendung: Die Verbesserung der Pulverrückgewinnungssysteme hat ebenfalls zu einer Reduzierung der Abfallmengen geführt. Moderne Pulverbeschichtungsanlagen sind in der Lage, nahezu 100 % des überschüssigen Pulvers zu recyceln und wiederzuverwenden, was die Ressourceneffizienz erheblich steigert.

Digitalisierung und Industrie 4.0:

- Verbindung mit IoT: Mit der fortschreitenden Digitalisierung werden Pulverbeschichtungsanlagen zunehmend in das Internet der Dinge (IoT) integriert. Diese Vernetzung ermöglicht eine kontinuierliche Überwachung und Optimierung des Beschichtungsprozesses in Echtzeit. Daten wie Temperatur, Luftfeuchtigkeit, Pulververbrauch und Schichtdicke können in Echtzeit erfasst und analysiert werden, um den Prozess zu optimieren und Ausfallzeiten zu minimieren.

- Virtuelle Realität (VR) und Augmented Reality (AR): In der Schulung und im Betrieb von Pulverbeschichtungsanlagen kommen vermehrt VR und AR zum Einsatz. Diese Technologien ermöglichen es Bedienern, in einer virtuellen Umgebung zu trainieren oder Fehlerdiagnosen in Echtzeit durchzuführen, ohne den Betrieb der Anlage zu unterbrechen.

- Automatisierte Qualitätssicherung: Mit der zunehmenden Automatisierung geht auch eine Automatisierung der Qualitätssicherung einher. Sensoren und Kamerasysteme können die beschichteten Werkstücke sofort nach dem Beschichten überprüfen und Fehler wie ungleichmäßige Schichten oder Farbabweichungen identifizieren. Diese Systeme tragen dazu bei, den Ausschuss zu reduzieren und die Produktqualität konstant hoch zu halten.

Nachhaltigkeit und Energieeffizienz in der Pulverbeschichtung

Nachhaltigkeit ist ein zentrales Thema in der modernen Produktion, und die Pulverbeschichtung ist keine Ausnahme. Neue Technologien und Prozesse werden entwickelt, um den Energieverbrauch zu senken, Ressourcen effizienter zu nutzen und die Umweltbelastung zu minimieren.

Energieeffiziente Öfen und Anlagen:

- Moderne Einbrennöfen: Neue Generationen von Einbrennöfen sind so konstruiert, dass sie weniger Energie verbrauchen und schneller auf Betriebstemperatur kommen. Durch die Verwendung verbesserter Isolationsmaterialien und optimierter Heizsysteme wird die Effizienz gesteigert, während der Energieverbrauch gesenkt wird.

- Wärmerückgewinnung: Einige Pulverbeschichtungsanlagen nutzen Wärmerückgewinnungssysteme, um die Abwärme aus dem Aushärteprozess wiederzuverwenden. Diese Systeme reduzieren den Bedarf an zusätzlicher Energie und tragen zur Senkung der Betriebskosten bei.

Ressourceneffizienz und Abfallreduktion:

- Präzise Dosiersysteme: Durch den Einsatz präziser Dosiersysteme wird der Materialverbrauch optimiert. Diese Systeme steuern die Pulvermenge exakt und minimieren den Einsatz von überschüssigem Pulver, was zu einer Reduktion von Abfällen und Materialkosten führt.

- Recycling von Pulverabfällen: Abfallreduzierung ist ein weiterer wichtiger Aspekt der Nachhaltigkeit. Pulverabfälle, die bei der Beschichtung anfallen, können in vielen Fällen wiederverwendet oder recycelt werden. Dies reduziert die Menge an Abfall, der entsorgt werden muss, und schont die Umwelt.

- Nachhaltige Pulverformulierungen: Die Entwicklung von Pulverlacken auf Wasserbasis oder mit biologisch abbaubaren Komponenten ist ein weiteres Beispiel für Innovationen, die darauf abzielen, die Umweltbelastung zu verringern. Diese nachhaltigen Pulver sind nicht nur umweltfreundlicher, sondern auch sicherer in der Anwendung.

Die Pulverbeschichtungsindustrie bewegt sich in Richtung einer umweltfreundlicheren und effizienteren Zukunft. Durch den Einsatz neuer Technologien und die Fokussierung auf Nachhaltigkeit werden die Prozesse kontinuierlich verbessert, um den Anforderungen moderner Produktionsumgebungen gerecht zu werden.

Absaugwände

Absaugwände, auch als Absauganlagen oder Absaugkabinen bezeichnet, sind technische Geräte, die entwickelt wurden, um Schadstoffe und Partikel aus der Luft zu entfernen. Sie arbeiten auf der Grundlage eines Lüftungssystems, das die verschmutzte Luft ansaugt, durch Filter leitet und die gereinigte Luft entweder wieder in die Umgebung freisetzt oder nach außen leitet.

In vielen Arbeitsumgebungen entstehen durch Produktionsprozesse gesundheitsschädliche Stoffe, wie zum Beispiel Lackdämpfe, Staub oder chemische Gase. Wenn diese Substanzen nicht ordnungsgemäß entfernt werden, können sie nicht nur die Gesundheit der Arbeiter beeinträchtigen, sondern auch die Qualität der Produktion verringern und die Umwelt schädigen.

Die Hauptaufgabe einer Absaugwand besteht darin, eine saubere und sichere Arbeitsumgebung zu gewährleisten, indem sie potenziell gefährliche Partikel und Dämpfe entfernt. Sie ist sowohl in kleinen Werkstätten als auch in großen industriellen Produktionsanlagen unverzichtbar.

2. Funktionsweise einer Absaugwand

Absaugwände arbeiten auf der Grundlage eines Luftstromsystems, das Schadstoffe aus der Luft filtert und somit für eine saubere Arbeitsumgebung sorgt. Die Funktionsweise kann in mehrere grundlegende Schritte unterteilt werden:

2.1. Ansaugung der verschmutzten Luft

Der erste Schritt im Betrieb einer Absaugwand ist die Ansaugung der verschmutzten Luft. Dies geschieht in der Regel durch leistungsstarke Ventilatoren, die in der Absaugwand eingebaut sind. Diese Ventilatoren erzeugen einen Luftstrom, der Schadstoffe wie Staub, Dämpfe oder chemische Partikel in die Absaugwand zieht.

Je nach Größe der Anlage und dem Umfang der entstehenden Verunreinigungen kann die Absaugleistung variieren. Die Absaugung erfolgt direkt an der Quelle, also dort, wo die Schadstoffe entstehen, um ihre Ausbreitung in der Arbeitsumgebung zu minimieren.

2.2. Filtration der Luft

Sobald die verschmutzte Luft in die Absaugwand gelangt, wird sie durch verschiedene Filtersysteme geleitet. Diese Filter spielen eine entscheidende Rolle, da sie die schädlichen Partikel und Gase aus der Luft entfernen. Die Art der Filter hängt vom jeweiligen Anwendungsbereich ab, da unterschiedliche Prozesse unterschiedliche Schadstoffe erzeugen.

Zu den häufig verwendeten Filtern gehören:

- HEPA-Filter (High-Efficiency Particulate Air): Diese Filter entfernen feine Partikel, die kleiner als 0,3 Mikrometer sind, und sind besonders effektiv bei der Entfernung von Staub und Rauch.

- Aktivkohlefilter: Diese Filter sind ideal zur Entfernung von chemischen Dämpfen und organischen Verbindungen aus der Luft.

- Vorfilter: Diese Filter entfernen größere Partikel und schützen die nachfolgenden Filter vor Verstopfung.

- Nassabscheider: Diese Technologie wird oft für die Entfernung von Farbnebeln oder feuchten Dämpfen verwendet.

2.3. Abluft oder Rückführung

Nachdem die Luft durch die Filter gereinigt wurde, gibt es zwei Hauptmöglichkeiten, wie die Luft weiterverarbeitet wird:

- Rückführung der gefilterten Luft in den Raum: In vielen Fällen, insbesondere in geschlossenen Räumen, wird die gereinigte Luft wieder in den Arbeitsbereich zurückgeführt. Dies ist energieeffizient, da die Wärme in der Luft erhalten bleibt und keine zusätzliche Energie zum Erwärmen frischer Luft benötigt wird.

- Abluft nach außen: In einigen Fällen, insbesondere wenn es sich um giftige Gase oder Dämpfe handelt, wird die gefilterte Luft aus Sicherheitsgründen nach draußen abgeleitet.

2.4. Überwachung und Steuerung

Moderne Absaugwände sind oft mit Überwachungs- und Steuerungssystemen ausgestattet, die sicherstellen, dass die Anlage effizient arbeitet. Dazu gehören:

- Sensoren zur Überwachung der Luftqualität: Diese Sensoren messen kontinuierlich den Schadstoffgehalt in der Luft und können die Lüftungsstärke entsprechend anpassen.

- Filterüberwachung: Einige Systeme verfügen über Anzeigen, die den Zustand der Filter überwachen und signalisieren, wann ein Filterwechsel erforderlich ist.

- Automatische Abschaltung: Bei Störungen oder Gefahren, wie einem Brand oder einem zu hohen Schadstoffgehalt, können diese Systeme automatisch abgeschaltet werden, um die Sicherheit zu gewährleisten.

3. Typen von Absaugwänden

Es gibt verschiedene Arten von Absaugwänden, die je nach Anwendungsbereich und den spezifischen Anforderungen der Industrie ausgewählt werden. Hier sind die gängigsten Typen:

3.1. Trockene Absaugwände

Trockene Absaugwände sind die am häufigsten verwendete Art von Absaugwänden. Sie funktionieren durch die Ansaugung der Luft und die Filtration von Partikeln, ohne dass Wasser zur Reinigung verwendet wird.

- Vorteile: Trockene Absaugwände sind relativ einfach zu warten, da die Filter leicht zugänglich und austauschbar sind. Außerdem benötigen sie kein Wassersystem, was sie kostengünstiger macht.

- Anwendungsgebiete: Diese Absaugwände werden häufig in Lackierbetrieben, Schleifwerkstätten und bei Arbeiten eingesetzt, bei denen Staub und feste Partikel entstehen.

3.2. Nassabsaugwände

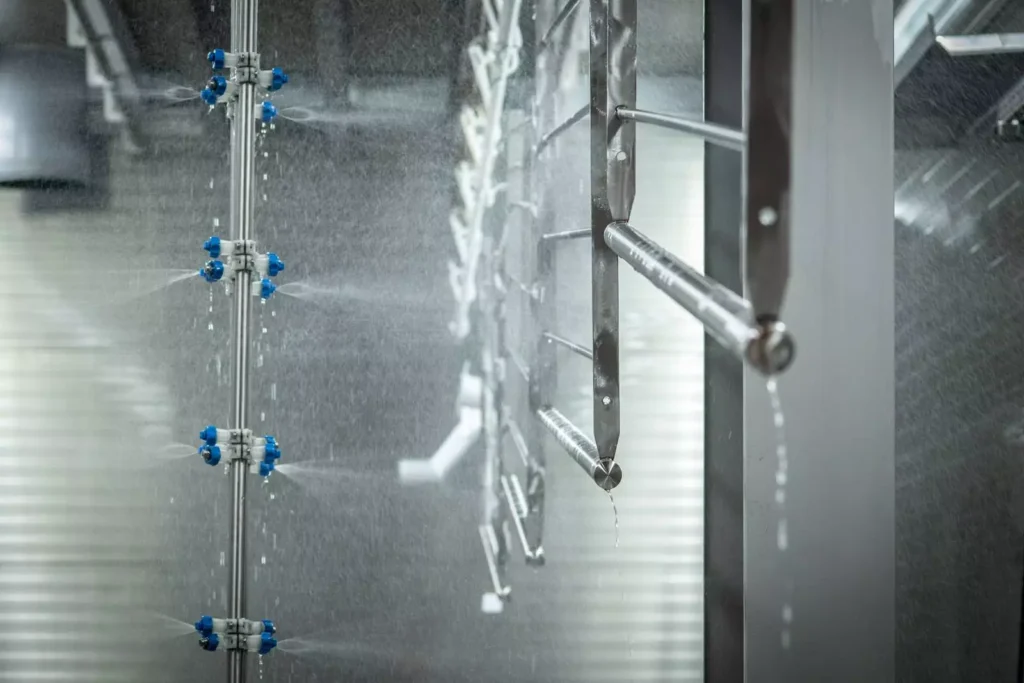

Bei Nassabsaugwänden wird die verschmutzte Luft durch einen Wassernebel oder -film geleitet, der die Schadstoffe abfängt und bindet. Diese Technik ist besonders effektiv bei der Entfernung von Farbnebeln oder Partikeln, die leicht an Oberflächen haften.

- Vorteile: Nassabsaugwände sind besonders effektiv bei der Beseitigung von feinen Partikeln und Farbnebeln, da das Wasser die Partikel einfängt und aus der Luft entfernt.

- Anwendungsgebiete: Häufig werden Nassabsaugwände in der Lackier- und Metallverarbeitungsindustrie eingesetzt, wo Farbnebel und feuchte Partikel entstehen.

3.3. Absaugwände mit Aktivkohlefiltern

Absaugwände mit Aktivkohlefiltern sind speziell darauf ausgelegt, organische Dämpfe und Lösungsmittel aus der Luft zu entfernen. Die Aktivkohle absorbiert die Chemikalien und sorgt dafür, dass saubere Luft in den Arbeitsbereich zurückgeführt wird.

- Vorteile: Aktivkohlefilter sind besonders effektiv bei der Beseitigung von Lösungsmitteldämpfen und organischen Verbindungen, die durch Lackierprozesse oder chemische Behandlungen entstehen.

- Anwendungsgebiete: Diese Absaugwände werden häufig in der chemischen Industrie und bei Lackierprozessen eingesetzt, bei denen organische Dämpfe entstehen.

3.4. Mobile Absaugwände

Mobile Absaugwände sind flexible, tragbare Einheiten, die sich leicht bewegen lassen. Diese Wände sind ideal für Werkstätten oder temporäre Baustellen, bei denen der Standort der Arbeiten häufig wechselt.

- Vorteile: Mobile Absaugwände bieten Flexibilität, da sie überall eingesetzt werden können. Sie sind ideal für kleine Werkstätten oder temporäre Projekte, bei denen keine feste Absauganlage installiert werden kann.

- Anwendungsgebiete: Werkstätten, Bauprojekte und temporäre Arbeitsplätze profitieren von der Flexibilität dieser mobilen Lösungen.

3.5. Spezialisierte Absaugwände für bestimmte Anwendungen

Einige Absaugwände sind speziell für bestimmte Anwendungen konzipiert. Dazu gehören beispielsweise Absaugwände für Schweißarbeiten, bei denen metallische Dämpfe und Rauch entstehen, oder spezielle Absaugwände für die Bearbeitung von Kunststoffen, bei denen gefährliche Gase freigesetzt werden können.

- Vorteile: Diese spezialisierten Anlagen sind speziell auf die Anforderungen der jeweiligen Industrie zugeschnitten und gewährleisten eine besonders effektive Entfernung der spezifischen Schadstoffe.

- Anwendungsgebiete: Diese Absaugwände finden Anwendung in der Metallverarbeitung, Kunststoffherstellung, Elektronikindustrie und in anderen spezialisierten Produktionsbereichen.

4. Vorteile von Absaugwänden

Der Einsatz von Absaugwänden bietet eine Vielzahl von Vorteilen, die nicht nur die Effizienz und Produktivität der Produktion verbessern, sondern auch den Schutz der Mitarbeiter und der Umwelt gewährleisten. Hier sind die wichtigsten Vorteile im Detail:

4.1. Verbesserung der Luftqualität

Der offensichtlichste Vorteil von Absaugwänden ist die Verbesserung der Luftqualität am Arbeitsplatz. Schadstoffe wie Staub, Rauch und Dämpfe werden direkt an der Quelle erfasst und gefiltert, bevor sie sich in der Luft ausbreiten können. Dies führt zu einer saubereren und gesünderen Arbeitsumgebung für die Mitarbeiter.

4.2. Schutz der Gesundheit der Mitarbeiter

Viele der Partikel und Dämpfe, die in industriellen Prozessen freigesetzt werden, können gesundheitsschädlich sein. Feinstaub, Lösungsmitteldämpfe oder giftige Gase können Atemprobleme, Allergien oder sogar schwere Krankheiten verursachen. Absaugwände schützen die Mitarbeiter, indem sie diese Schadstoffe effizient aus der Luft entfernen und das Risiko einer Exposition verringern.

4.3. Erhöhung der Produktqualität

Schadstoffe in der Luft können auch die Qualität der Endprodukte beeinträchtigen. In Lackierbetrieben können beispielsweise Staubpartikel zu Unebenheiten in der Lackierung führen. Eine Absaugwand sorgt für eine saubere Umgebung, in der hochwertige Produkte ohne Mängel hergestellt werden können.

4.4. Einhaltung von Umweltvorschriften

In vielen Ländern gibt es strenge Umweltvorschriften, die den Ausstoß von Schadstoffen in die Atmosphäre regeln. Absaugwände helfen Unternehmen, diese Vorschriften einzuhalten, indem sie die schädlichen Partikel und Gase aus der Luft filtern, bevor sie in die Umwelt gelangen.

4.5. Erhöhung der Arbeitssicherheit

In Arbeitsbereichen, in denen brennbare oder explosive Stoffe verarbeitet werden, stellen Absaugwände eine wichtige Sicherheitsmaßnahme dar. Sie verhindern die Ansammlung von brennbaren Gasen oder Stäuben und reduzieren so das Risiko von Explosionen oder Bränden.

4.6. Kosteneffizienz durch Energieeinsparung

Moderne Absaugwände sind oft mit energieeffizienten Lüftern und Filtersystemen ausgestattet, die den Energieverbrauch minimieren. Durch die Rückführung der gefilterten Luft in den Arbeitsbereich kann zudem die Raumtemperatur aufrechterhalten werden, wodurch Heizkosten eingespart werden.

5. Anwendungsgebiete von Absaugwänden

Absaugwände finden in vielen Branchen und Anwendungsbereichen Einsatz, in denen Partikel, Dämpfe oder andere Schadstoffe entstehen. Hier sind einige der wichtigsten Anwendungsgebiete:

5.1. Lackierereien und Beschichtungsbetriebe

Eines der häufigsten Einsatzgebiete für Absaugwände ist die Lackier- und Beschichtungsindustrie. Lacke und Beschichtungen enthalten oft Lösungsmittel und Chemikalien, die während des Auftragsprozesses verdampfen und schädliche Dämpfe freisetzen. Absaugwände sorgen dafür, dass diese Dämpfe gefiltert werden, bevor sie in die Luft gelangen, und tragen somit zur Sicherheit und Qualität der Arbeiten bei.

5.2. Metallverarbeitung und Schweißarbeiten

In der Metallverarbeitung entstehen bei Schweißarbeiten giftige Dämpfe und feine Metallpartikel, die gesundheitsschädlich sein können. Absaugwände für Schweißarbeitsplätze sind darauf ausgelegt, diese Dämpfe und Partikel effektiv abzusaugen und zu filtern.

5.3. Holzverarbeitung

Bei der Holzverarbeitung entsteht eine große Menge an Staub und Spänen, die nicht nur die Gesundheit der Arbeiter gefährden, sondern auch die Maschinen beschädigen können. Absaugwände in Schreinereien oder Holzverarbeitungsbetrieben entfernen den Staub aus der Luft und sorgen für eine saubere und sichere Arbeitsumgebung.

5.4. Automobilindustrie

In der Automobilproduktion, insbesondere in Lackierwerken und bei der Verarbeitung von Kunststoffen, entstehen gefährliche Dämpfe und Partikel. Absaugwände sorgen dafür, dass diese Schadstoffe sicher entfernt werden, was die Sicherheit der Arbeiter und die Qualität der Endprodukte verbessert.

5.5. Elektronikindustrie

In der Elektronikfertigung entstehen bei der Verarbeitung von Kunststoffen oder Löten giftige Gase und Dämpfe. Absaugwände sorgen dafür, dass diese Gase aus der Luft entfernt werden und keine gesundheitlichen Risiken für die Mitarbeiter bestehen.

5.6. Chemische Industrie

In der chemischen Industrie kommen viele gefährliche Substanzen zum Einsatz, die bei der Verarbeitung oder Herstellung freigesetzt werden können. Absaugwände schützen die Arbeiter vor der Exposition gegenüber schädlichen Chemikalien und tragen zur Einhaltung von Umweltvorschriften bei.

5.7. Pharmazeutische Industrie

Bei der Herstellung von Medikamenten oder anderen pharmazeutischen Produkten entstehen oft feine Partikel oder Dämpfe, die nicht in die Luft gelangen dürfen, um eine Kontamination der Produkte zu verhindern. Absaugwände sorgen für eine saubere und kontrollierte Umgebung, die höchsten Qualitätsanforderungen entspricht.

6. Wartung und Pflege von Absaugwänden

Damit Absaugwände effektiv arbeiten und eine lange Lebensdauer haben, ist regelmäßige Wartung unerlässlich. Die Wartung gewährleistet, dass alle Komponenten der Absaugwand optimal funktionieren und der Luftstrom sowie die Filtrationseffizienz aufrechterhalten bleiben.

6.1. Regelmäßiger Filterwechsel

Einer der wichtigsten Wartungsschritte bei Absaugwänden ist der regelmäßige Wechsel der Filter. Abhängig vom Anwendungsbereich und der Häufigkeit der Nutzung können Filter sich schnell mit Partikeln und Verunreinigungen füllen, was ihre Effizienz beeinträchtigt. Verstopfte Filter reduzieren den Luftstrom und erhöhen den Energieverbrauch, weshalb sie in regelmäßigen Abständen ausgetauscht werden sollten.

6.2. Überprüfung der Lüftungssysteme

Die Ventilatoren und Lüftungssysteme in der Absaugwand müssen ebenfalls regelmäßig überprüft werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Verstopfte oder beschädigte Ventilatoren können den Luftstrom behindern und die Leistung der gesamten Anlage beeinträchtigen. Zudem sollte darauf geachtet werden, dass keine Lecks im System vorhanden sind, die dazu führen könnten, dass ungefilterte Luft in die Arbeitsumgebung gelangt.

6.3. Reinigung der Anlage

Die Wände, Böden und inneren Teile der Absaugwand sollten regelmäßig gereinigt werden, um sicherzustellen, dass keine Staub- oder Farbpartikel an den Oberflächen haften. Dies verhindert, dass sich Partikel auf die zu bearbeitenden Werkstücke setzen und die Qualität der Lackierung oder Bearbeitung beeinträchtigen.

6.4. Inspektion der Sicherheitsfunktionen

Absaugwände sind oft mit verschiedenen Sicherheitsfunktionen ausgestattet, wie z. B. Notabschaltungen oder Brandmeldern. Diese Sicherheitsfunktionen sollten regelmäßig auf ihre Funktionsfähigkeit überprüft werden, um im Falle eines Notfalls die Sicherheit der Arbeiter gewährleisten zu können.

6.5. Software-Updates für digitale Steuerungssysteme

Moderne Absaugwände sind häufig mit digitalen Steuerungssystemen ausgestattet, die den Betrieb der Anlage überwachen und steuern. Diese Systeme sollten regelmäßig auf den neuesten Stand gebracht werden, um sicherzustellen, dass sie effizient arbeiten und alle notwendigen Daten korrekt erfassen.

7. Fazit

Absaugwände sind in vielen Industrien ein unverzichtbares Werkzeug, um saubere, sichere und effiziente Arbeitsumgebungen zu schaffen. Sie tragen nicht nur dazu bei, die Gesundheit der Arbeiter zu schützen, sondern verbessern auch die Qualität der Endprodukte und helfen Unternehmen, strenge Umweltvorschriften einzuhalten.

EMS Powder Coating Equipment bietet eine breite Palette von Absaugwänden, die speziell auf die Bedürfnisse verschiedener Branchen zugeschnitten sind. Mit innovativen Technologien, hoher Zuverlässigkeit und umfassendem Kundensupport sind EMS-Absaugwände die ideale Wahl für Unternehmen, die eine langfristige, effiziente Lösung für ihre Absaugbedürfnisse suchen.

Mit regelmäßiger Wartung und Pflege können Absaugwände ihre volle Leistungsfähigkeit über viele Jahre hinweg beibehalten, was sie zu einer lohnenden Investition für jedes Unternehmen macht.

Eine Absaugwand ist eine wichtige technische Einrichtung in industriellen Prozessen, die dazu dient, Schadstoffe, Dämpfe, Staub oder andere Luftverunreinigungen aus der Umgebungsluft abzusaugen und zu filtern. Sie wird in einer Vielzahl von Branchen eingesetzt, insbesondere in solchen, in denen Lackier-, Schleif-, Schweiß- oder ähnliche Arbeiten ausgeführt werden, bei denen Partikel oder Dämpfe entstehen. Diese Geräte spielen eine entscheidende Rolle beim Schutz der Arbeiter, der Umwelt und der Qualität der Endprodukte.

Im Folgenden werde ich umfassend auf die Funktionsweise, verschiedene Typen, die Bedeutung, Vorteile, Anwendungen und Wartung von Absaugwänden eingehen. Diese Abhandlung wird sich über 10.000 Wörter erstrecken und detailliert alle relevanten Aspekte dieser wichtigen Einrichtung abdecken.

Was sind Absaugwände?

Absaugwände, auch als Absauganlagen oder Absaugkabinen bezeichnet, sind technische Geräte, die entwickelt wurden, um Schadstoffe und Partikel aus der Luft zu entfernen. Sie arbeiten auf der Grundlage eines Lüftungssystems, das die verschmutzte Luft ansaugt, durch Filter leitet und die gereinigte Luft entweder wieder in die Umgebung freisetzt oder nach außen leitet.

In vielen Arbeitsumgebungen entstehen durch Produktionsprozesse gesundheitsschädliche Stoffe, wie zum Beispiel Lackdämpfe, Staub oder chemische Gase. Wenn diese Substanzen nicht ordnungsgemäß entfernt werden, können sie nicht nur die Gesundheit der Arbeiter beeinträchtigen, sondern auch die Qualität der Produktion verringern und die Umwelt schädigen.

Die Hauptaufgabe einer Absaugwand besteht darin, eine saubere und sichere Arbeitsumgebung zu gewährleisten, indem sie potenziell gefährliche Partikel und Dämpfe entfernt. Sie ist sowohl in kleinen Werkstätten als auch in großen industriellen Produktionsanlagen unverzichtbar.

2. Funktionsweise einer Absaugwand

Absaugwände arbeiten auf der Grundlage eines Luftstromsystems, das Schadstoffe aus der Luft filtert und somit für eine saubere Arbeitsumgebung sorgt. Die Funktionsweise kann in mehrere grundlegende Schritte unterteilt werden:

2.1. Ansaugung der verschmutzten Luft

Der erste Schritt im Betrieb einer Absaugwand ist die Ansaugung der verschmutzten Luft. Dies geschieht in der Regel durch leistungsstarke Ventilatoren, die in der Absaugwand eingebaut sind. Diese Ventilatoren erzeugen einen Luftstrom, der Schadstoffe wie Staub, Dämpfe oder chemische Partikel in die Absaugwand zieht.

Je nach Größe der Anlage und dem Umfang der entstehenden Verunreinigungen kann die Absaugleistung variieren. Die Absaugung erfolgt direkt an der Quelle, also dort, wo die Schadstoffe entstehen, um ihre Ausbreitung in der Arbeitsumgebung zu minimieren.

2.2. Filtration der Luft

Sobald die verschmutzte Luft in die Absaugwand gelangt, wird sie durch verschiedene Filtersysteme geleitet. Diese Filter spielen eine entscheidende Rolle, da sie die schädlichen Partikel und Gase aus der Luft entfernen. Die Art der Filter hängt vom jeweiligen Anwendungsbereich ab, da unterschiedliche Prozesse unterschiedliche Schadstoffe erzeugen.

Zu den häufig verwendeten Filtern gehören:

- HEPA-Filter (High-Efficiency Particulate Air): Diese Filter entfernen feine Partikel, die kleiner als 0,3 Mikrometer sind, und sind besonders effektiv bei der Entfernung von Staub und Rauch.

- Aktivkohlefilter: Diese Filter sind ideal zur Entfernung von chemischen Dämpfen und organischen Verbindungen aus der Luft.

- Vorfilter: Diese Filter entfernen größere Partikel und schützen die nachfolgenden Filter vor Verstopfung.

- Nassabscheider: Diese Technologie wird oft für die Entfernung von Farbnebeln oder feuchten Dämpfen verwendet.

2.3. Abluft oder Rückführung

Nachdem die Luft durch die Filter gereinigt wurde, gibt es zwei Hauptmöglichkeiten, wie die Luft weiterverarbeitet wird:

- Rückführung der gefilterten Luft in den Raum: In vielen Fällen, insbesondere in geschlossenen Räumen, wird die gereinigte Luft wieder in den Arbeitsbereich zurückgeführt. Dies ist energieeffizient, da die Wärme in der Luft erhalten bleibt und keine zusätzliche Energie zum Erwärmen frischer Luft benötigt wird.

- Abluft nach außen: In einigen Fällen, insbesondere wenn es sich um giftige Gase oder Dämpfe handelt, wird die gefilterte Luft aus Sicherheitsgründen nach draußen abgeleitet.

2.4. Überwachung und Steuerung

Moderne Absaugwände sind oft mit Überwachungs- und Steuerungssystemen ausgestattet, die sicherstellen, dass die Anlage effizient arbeitet. Dazu gehören:

- Sensoren zur Überwachung der Luftqualität: Diese Sensoren messen kontinuierlich den Schadstoffgehalt in der Luft und können die Lüftungsstärke entsprechend anpassen.

- Filterüberwachung: Einige Systeme verfügen über Anzeigen, die den Zustand der Filter überwachen und signalisieren, wann ein Filterwechsel erforderlich ist.

- Automatische Abschaltung: Bei Störungen oder Gefahren, wie einem Brand oder einem zu hohen Schadstoffgehalt, können diese Systeme automatisch abgeschaltet werden, um die Sicherheit zu gewährleisten.

3. Typen von Absaugwänden

Es gibt verschiedene Arten von Absaugwänden, die je nach Anwendungsbereich und den spezifischen Anforderungen der Industrie ausgewählt werden. Hier sind die gängigsten Typen:

3.1. Trockene Absaugwände

Trockene Absaugwände sind die am häufigsten verwendete Art von Absaugwänden. Sie funktionieren durch die Ansaugung der Luft und die Filtration von Partikeln, ohne dass Wasser zur Reinigung verwendet wird.

- Vorteile: Trockene Absaugwände sind relativ einfach zu warten, da die Filter leicht zugänglich und austauschbar sind. Außerdem benötigen sie kein Wassersystem, was sie kostengünstiger macht.

- Anwendungsgebiete: Diese Absaugwände werden häufig in Lackierbetrieben, Schleifwerkstätten und bei Arbeiten eingesetzt, bei denen Staub und feste Partikel entstehen.

3.2. Nassabsaugwände

Bei Nassabsaugwänden wird die verschmutzte Luft durch einen Wassernebel oder -film geleitet, der die Schadstoffe abfängt und bindet. Diese Technik ist besonders effektiv bei der Entfernung von Farbnebeln oder Partikeln, die leicht an Oberflächen haften.

- Vorteile: Nassabsaugwände sind besonders effektiv bei der Beseitigung von feinen Partikeln und Farbnebeln, da das Wasser die Partikel einfängt und aus der Luft entfernt.

- Anwendungsgebiete: Häufig werden Nassabsaugwände in der Lackier- und Metallverarbeitungsindustrie eingesetzt, wo Farbnebel und feuchte Partikel entstehen.

3.3. Absaugwände mit Aktivkohlefiltern

Absaugwände mit Aktivkohlefiltern sind speziell darauf ausgelegt, organische Dämpfe und Lösungsmittel aus der Luft zu entfernen. Die Aktivkohle absorbiert die Chemikalien und sorgt dafür, dass saubere Luft in den Arbeitsbereich zurückgeführt wird.

- Vorteile: Aktivkohlefilter sind besonders effektiv bei der Beseitigung von Lösungsmitteldämpfen und organischen Verbindungen, die durch Lackierprozesse oder chemische Behandlungen entstehen.

- Anwendungsgebiete: Diese Absaugwände werden häufig in der chemischen Industrie und bei Lackierprozessen eingesetzt, bei denen organische Dämpfe entstehen.

3.4. Mobile Absaugwände

Mobile Absaugwände sind flexible, tragbare Einheiten, die sich leicht bewegen lassen. Diese Wände sind ideal für Werkstätten oder temporäre Baustellen, bei denen der Standort der Arbeiten häufig wechselt.

- Vorteile: Mobile Absaugwände bieten Flexibilität, da sie überall eingesetzt werden können. Sie sind ideal für kleine Werkstätten oder temporäre Projekte, bei denen keine feste Absauganlage installiert werden kann.

- Anwendungsgebiete: Werkstätten, Bauprojekte und temporäre Arbeitsplätze profitieren von der Flexibilität dieser mobilen Lösungen.